电解锰新型综合节能可断流6脉波整流系统

李世军 ,罗隆福 ,佘双翔 ,刘路路 ,施晓蓉

(1.湖南工程学院 电气信息学院 风力发电机组及控制湖南省重点实验室,湖南 湘潭 411101;2.湖南大学 电气与信息工程学院,湖南 长沙 410082;3.中国电建集团中南勘测设计研究院,湖南 长沙 410014;4.湖南省风电装备与电能变换协同创新中心,湖南 湘潭 411101)

0 引言

传统的电解锰采用直流电解技术,即三相交流电经过三相整流桥整流成6脉波或12脉波直流,整流后的直流接入电解槽。其被冠以高污染、高耗能、高排放的“电老虎”帽子。其电流效率约为65%~75%,直流度吨耗为5800~6500 kW·h/t。国内外对新电解方式的研究有了较好的进展,文献[1]采用脉冲电解,通过改变电流大小、脉冲频率和占空比3个参数,占空比为0.5、频率为100 Hz、电流密度为400 A/m2时脉冲电解金属锰的电流效率最高,达到82.1%;在相同电流密度条件下,脉冲电解金属锰的电耗比直流电解金属锰低38.0%。文献[2]研究表明:脉冲电解通过提高电流密度、降低浓差极化、减少析氢效应的不良影响,可以加快锰的沉积速度,将电流效率提高10%~15%;同时通过利用电流脉冲的通断变化,可以有效提高阴极的活性极化,从而降低了对添加剂的依赖。但是由于工业生产线的电解锰的直流电流可达几千至上万安培,要实现用直流刀闸直接断流斩波的方式非常困难,所以目前的研究与成果都只是基于实验室小功率脉冲电源的电解制备。在实际工程中,还没有电流达到上万安的大功率脉流电源用于电解锰。目前在我国电解锰行业并没有大功率的脉冲脉流电源,严重制约了电解锰行业电流效率和产量的提高。

本文从脉冲电解锰的理论上进行剖析,创新性地提出一种大功率可断流的6脉波整流系统方案,重点对可断流系统进行仿真,以及对所引起的谐波畸变进行分析;并将新型整流变压器的感应滤波技术应用于此脉流系统中,达到较好的谐波治理与无功补偿效果,实现电源系统综合节能,大幅提高电源效率。此大功率脉流电源在国内某大型电解锰厂进行中试试验,取得了较好的试验效果,其平均电流效率达70%~80%,直流度吨耗为 5400~5800 kW·h/t。 从工程上实践性地验证了采用新型节能6脉波大功率可断流系统进行电解锰的高效节能优势。

1 新型可断流6脉波整流系统的实现方案

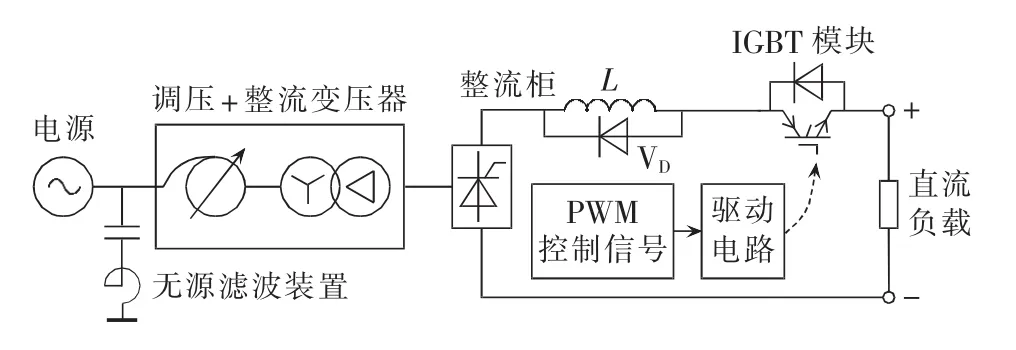

在大功率可断流6脉波整流系统的研制方面,传统的方法是通过斩波控制对直流实现断流。控制IGBT的通断实现断流的电路拓扑图如图1所示,这种方法控制简单,在原有设备的基础上增加IGBT斩波控制电路进行改造即可实现可断流。但是结合电解锰行业的大电流、低电压实际工况(如某公司电解锰整流系统输出的直流电压为564.46 V,直流电流为16.24 kA),以及考虑到IGBT的开关损耗、所能承受的最大电流和IGBT容量以及价格等因素,图1的方法在电解锰脉冲电源的研制中是不可行的。

图1 斩波实现直流断流的系统方案图Fig.1 Schematic diagram of DC cut-off by chopper

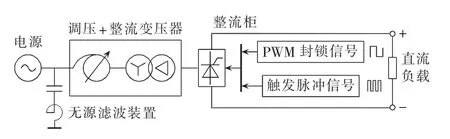

通过控制整流器晶闸管导通和关断来实现断流,这种方法只是在原来整流设备的基础上,对晶闸管触发信号进行一段时间的封锁来实现断流或在设计触发信号时在规定时间周期内不给出脉冲信号以实现断流。如图2所示,即晶闸管双窄脉冲触发信号与PWM脉冲封锁信号进行逻辑与结合,再送至晶闸管进行触发,其中在信号的封锁过程中,晶闸管原始触发信号是继续发出的。

图2 对晶闸管的触发信号进行封锁实现断流的方案图Fig.2 Schematic diagram of DC cut-off by thyristor triggering signal blocking

2 可断流仿真与谐波畸变分析

在实际的电解生产中,整流系统的负载等效为电阻与电容的串联模型,双电层电容可以忽略,如果浓差极化作用不明显,那么等效电路可以简化为溶液电阻和电化学反应电阻的简单串联[1-2]。根据中试试验中的电解槽参数可以算出等效电阻为0.0187 Ω,直流输出电压为564.46 V,额定功率为9166.83 kW,触发角α=7°(当需要较大范围改变直流电压时,调节变压器的有载调压开关),漏感LB=0.8 mH。网侧绕组容量S1=12500 kV·A,绕组电压U1=35 kV(Y联结方式),绕组电流I1=206 A;阀侧绕组容量S2=12 500 kV·A,绕组电压 U2=552.8 V,绕组电流 I2=13 056 A。利用MATLAB中的SimPowerSystems仿真平台搭建可断流6脉波整流器模型,晶闸管双窄脉冲触发信号与PWM脉冲封锁信号进行逻辑与运算,再送至触发晶闸管。其三相电压、脉冲触发信号、封锁信号、封锁后信号和输出电流波形如图3所示。输出电流断流期间为0,幅值期间为多脉波。

图3 可断流6脉波整流系统直流输出波形图Fig.3 Waveform of DC output of interruptible 6-pulse rectifier system

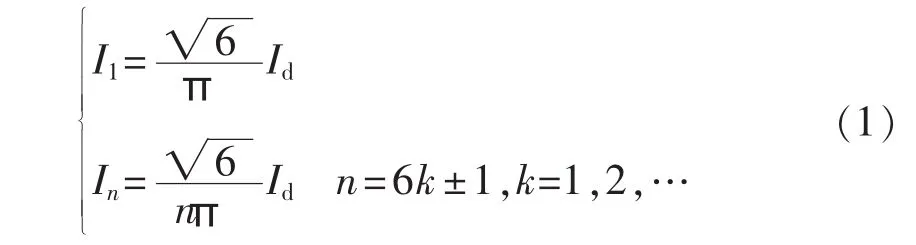

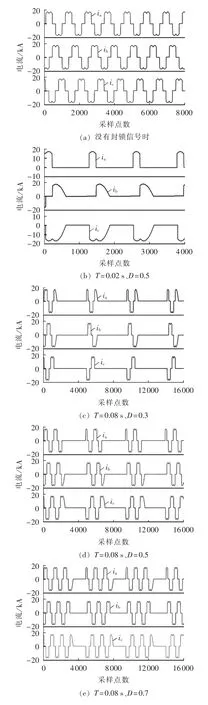

对于传统的电解锰6脉波整流系统,交流侧电压和电流波形如图4(a)所示,其电流基波和各次谐波有效值为[3]:

由此可见,传统电解锰6脉波整流系统中主要是5、7次和11、13次谐波成分,一般通过在网侧安装无源滤波装置进行谐波滤除和一定的无功补偿。其交流侧带谐波的三相线电流可表示为:

三相谐波电流从相位来看始终是对称的,而且单相波形上、下半波以过零点为中心呈奇对称性,且该波形是奇函数,如图4(a)所示。因此在进行断流时,脉冲信号封锁的过程中,要尽量保证三相电流波形的对称性和单相电流波形在数学表达式上是一个奇函数。

当加上封锁信号时,晶闸管的导通受到限制,使这种循环周期改变,就难以保证单相周期波形和三相周期波形的完整流通。因此,越是保证这种导通循环性的完整,流过整流系统的三相电流的波形以及谐波含量就越趋近于传统6脉波整流系统[3-4]。

可断流脉冲输出的占空比和脉冲频率的大小决定着三相电流波形的对称程度和单相电流波形的奇对称程度。从图4(b)来看,由于周期太短,造成三相电流波形不能流通一个完整周期,三相波形极度不对称,单相电流上、下半波更没有形成奇对称性。而当周期T为0.08 s、占空比D为0.3时,整流器的导通时间为0.024 s,基本相当于一个工频周期,此时三相电流中的两相非常对称。当占空比为0.5和0.7时,三相电流是基本对称的。当周期为0.2 s时,三相电流波形对称性更好。 由图 4(b)、(d)、(f)可以看出,当占空比一定时,脉冲电源周期越长,三相电压完整波形导通的个数越多,三相电流的对称性也就越好,单相电流上、下半波的奇对称性就越规整。

图4 不同参数下三相电流波形图Fig.4 Waveforms of three-phase currents for different parameters

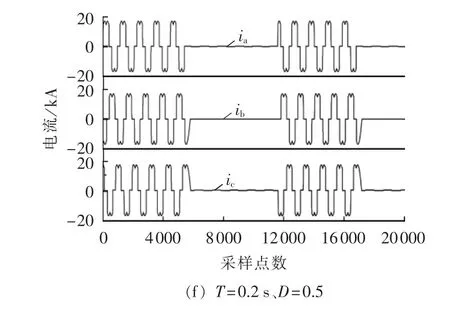

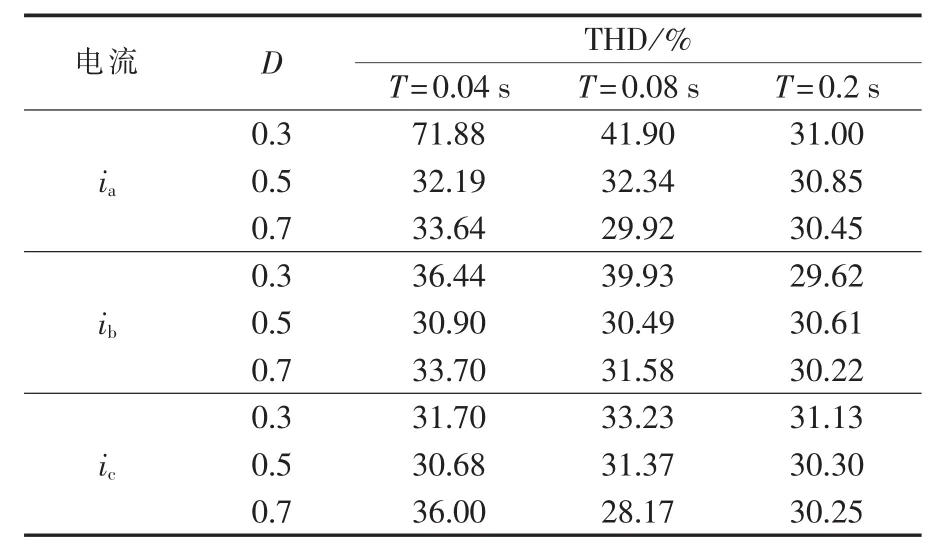

表1 不同参数下三相电流总谐波畸变率Table1 THD of three-phase currents for different parameters

表1为可断流整流系统在不同参数下的三相电流总谐波畸变率(THD)。当周期为0.08 s、占空比D为0.5以上时,三相电流的谐波量最小也最对称。而周期为0.02 s时,无论怎么调节占空比,三相电流谐波量总是很大。当脉流周期大于或等于0.02 s时,频率越小,占空比越大,则三相电流波形越对称,单相电流波形的奇对称性越好,谐波含量也就越小;频率越大,占空比越小,则三相电流波形越不对称,单相电流波形的奇对称性越差,甚至波形呈现偶对称性,给系统带来了偶次谐波。同时系统电流整体谐波含量也非常大。当脉冲周期为周期的整数倍即n×0.02 s(n=2,3,4,…)时,占空比的选择要求是尽量让流过晶闸管的电流是整周期的,这样三相电流和单相电流的对称性最好,谐波量也最小,其主要的特征谐波仍以5、7、11、13次为主。 当脉冲周期非常大(10倍以上工频周期)时,占空比大小变化都能满足工频电流的整周期流过,三相电流和单相电流对称度和谐波量变化不大。

所以在实际设计可断流整流系统时,在按照电解工艺实际要求参数的前提下,尽可能使脉流电源周期长,占空比D要以保证流过晶闸管的三相电流整周期波形个数尽可能多而且波形完整为基准进行选择,以减少整流系统所带来的谐波污染并保证电流的对称性。

3 系统综合节能设计

电解锰6脉波整流系统,谐波污染和无功消耗严重,导致系统谐波损耗大、功率因数和运行效率低,所以如何抑制谐波、提高功率因数成为实现节能降耗的关键问题。传统的谐波抑制和无功补偿方案是无源滤波和有源滤波技术,都是在变压器的网侧进行滤波和无功补偿,谐波电流通过变压器的原、副边绕组,整流变压器承受全部的谐波和无功分量,造成变压器绕组和铁芯损耗、振动和噪声增大,增加了整流变压器绝缘和热设计的难度等,从而增加变压器的损耗,这不仅降低了电网的供电质量,而且造成了巨大的电能浪费。而感应滤波技术是近年来得到大力发展的集谐波治理和无功补偿于一体的电能质量控制新技术[5]。

鉴于此,将本文上述的6脉波可断流系统采用感应滤波技术,构建集谐波治理与无功补偿于一体的电解锰新型综合节能6脉波可断流系统,图5所示为新型谐波抑制整流变压器及其滤波系统接线方案与电压相量图。整流变压器采用三绕组结构,一次侧电源绕组由三相绕组AO、BO和CO构成,采用星形接法,中性点引出接地;二次侧由2套绕组构成,均采用三角形接法,其中一套为负载绕组,由三相a1b1、b1c1、c1a1构成,接整流器,另一套为滤波绕组,由三相 a2b2、b2c2、c2a2构成,引出接 5/7、11/13 次全调谐滤波器。 Ua1b1、Ua1c1、Ub1c1、Ub1a1、Uc1a1和 Uc1b1的相位依次相差60°,从而共同组成6脉动整流器所需要的换相线电压。对滤波器采用独特的零阻抗设计,使得5、7、11和13次等特征谐波电流被就近抑制,且不注入电网。与其他变压器网侧实施的滤波方式相比,本文方式具有诸多优势:由于谐波电流不流经变压器,一方面使得变压器损耗减小,另一方面可大幅减少变压器铁芯的谐波磁通,有效解决因谐波导致的变压器振动与噪声等问题;同时,对于基波而言,阀侧滤波在整流变压器阀侧补偿部分无功,剩余的无功功率由网侧高通滤波器和可投切电容器组来补偿,在一定程度上降低了无功电流给变压器带来的运行损耗;可实现就地补偿系统换流过程中消耗的无功功率,从而改善变压器网侧的电能质量[6-8]。

图5 新型6脉波整流系统结构和电压相量图Fig.5 Structure of 6-pluse rectifier system and voltage phasor charts

3.1 谐波就近抑制节能

感应滤波整流变压器及其滤波系统的谐波抑制机理是利用靠近铁芯的2个二次侧绕组即负载绕组和滤波绕组之间的谐波安匝平衡,削弱变流器所产生的谐波电流通过负载绕组时在变压器铁芯中产生的谐波磁通,从而抑制谐波电流向一次侧高压绕组传递,即中间的滤波绕组隔断了负载绕组和电源绕组之间的谐波传递路径,从而起到谐波的隔离和屏蔽作用。

对于变流器负载中某特征次谐波,当新型谐波抑制整流变压器滤波绕组按照零等值阻抗设计,滤波器按照全调谐设计时,变压器一次侧电源绕组中相应次特征谐波含量为零,并且此特征次谐波电流全部在滤波绕组和滤波器支路中构成闭合回路流通,从而实现阀侧谐波源处就近抑制谐波[9-10]。

3.2 无功补偿节能

传统工业整流系统无功补偿方案中,网侧滤波装置补偿部分无功,剩余的无功功率通过投切电容器组来补偿,可以看出变流器所产生的无功电流仍然全部通过整流变压器,无法降低无功电流给整流变压器带来的运行损耗。新型系统中,阀侧滤波装置在整流变压器阀侧补偿部分无功,剩余的无功功率由网侧高通滤波器和可投切电容器组来补偿,在一定程度上降低了无功电流给变压器带来的运行损耗。

从图5中列出阀侧负载绕组a1、b1、c1和滤波绕组 a2、b2、c2处电流方程为:

以电压UA为参考轴,可画出各绕组电压和电流相量图如图6所示,以A相为例,设负载电流Ia相位滞后电压α角度,由Ia1b1与Ic1a1大小相等、相位相差 120°,可根据式(3)对 Ia相量作底角为 30°的等腰三角形得到Ic1a1相量;由Ua2c2相量可得Ua20相量,a2处接入的滤波器基波下呈容性,故滤波支路电流Ifa超前相电压Ua2o相位90°。同理根据式(4)对Ifa相量作底角为30°的等腰三角形得到Ic2a2相量,最后根据磁势平衡原理,不计励磁电流,可求得A相等效一次合成电流I′A相量。从上面分析可知,在整流变压器阀侧滤波绕组抽头处接入滤波器,可实现阀侧补偿部分无功功率,降低网侧绕组电流中的无功分量,使得系统功率因数相应地得到明显提高[11-15]。

图6 绕组电压和电流相量图Fig.6 Phasor chart of winding voltages and currents

4 中试试验测试

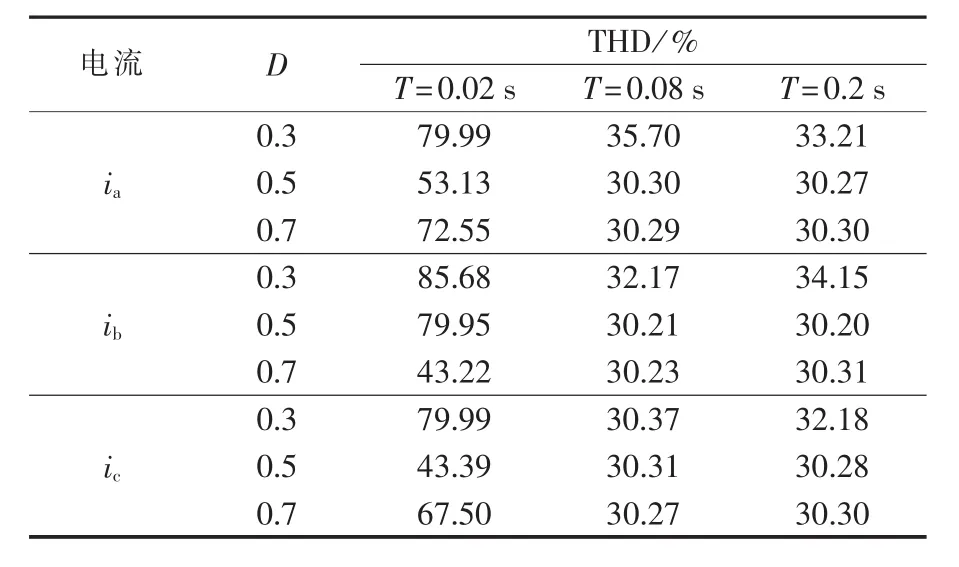

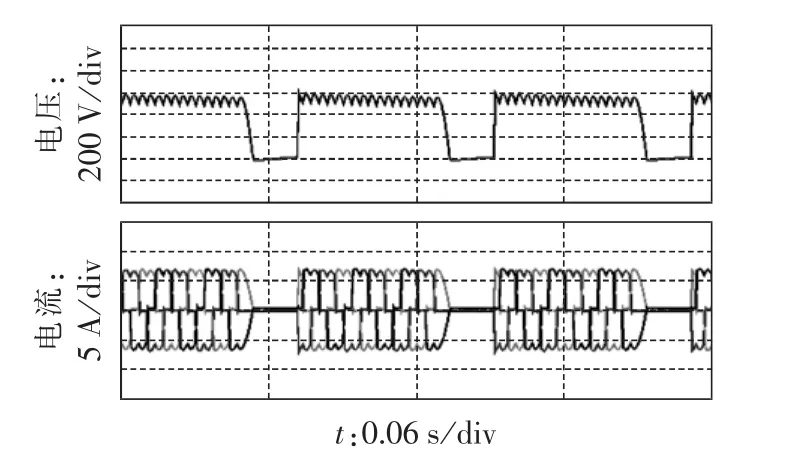

该系统在国内某大型电解锰厂进行中试试验,为电解槽提供频率在100 Hz以内、占空比0.3~0.8可调、电流可调范围为0~16000 A的可断流脉波。在占空比为0.7、T=0.08 s时所测试到的直流输出电压波形和网侧三相电流波形如图7所示。输出的直流电压、电流符合电解槽所需要的脉冲电压、电流。在导通时间与关断时间之间三相电流保持对称,且单相电流保持奇对称。采用电能质量分析仪所测试的在不同参数下网侧电流波形如图7和图8所示,其电流谐波含量及THD如表2所示。周期越长、占空比越大时THD越低。超过10个周期后,THD基本不变。

图7 T=0.08 s、D=0.7时直流输出电压和网侧绕组三相电流实测波形Fig.7 Experimiental waveforms of DC output voltage and three-phase grid-side winding currents,when T=0.08 s,D=0.7

图8 不同参数下三相电流波形图Fig.8 Waveforms of three-phase currents for different parameters

表2 不同参数下三相电流总谐波畸变率Table2 THD of three-phase currents for different parameters

从表2可以看到,T=0.04 s、D=0.3时,三相电流 THD最大值为71.88%,而T=0.04 s、D=0.5时,三相电流THD分别为32.19%、30.90%、30.68%;而T=0.04 s、D=0.7时,三相电流THD分别为33.64%、33.70%、36.00%。从三相电流的波形可以看出,这是由于当D=0.5时,可关断信号的周期正好使工频电流流过一个整周期,保证了三相电流波形的完整性。当T=0.08 s、D=0.5时,三相电流THD分别为32.34%、30.49%、31.37%;当 T=0.08 s、D=0.7 时,三相电流THD分别为29.92%、31.58%、28.17%。以上数据与没有断流的6脉波整流器的三相电流THD 30.98%、32.02%、29.73%相比,三相电流的对称性和谐波量有明显降低。当T=0.2 s,三相电流THD与没有断流的6脉波整流器三相电流THD基本一致。这是由于当周期变大时,流过晶闸管整周期工频电流的个数越多,所得到的三相电流越趋向于不断流时三相电流的对称性和谐波特性,可断流整流器的网侧三相电流的波形越对称,谐波量越少。

在中试试验过程中,采用不同参数进行试验。最终确定在T=0.08 s时,电流密度保持在300 A/m2。其试验数据和参数见表3。可以看出当占空比在0.5以下时,占空比越小则电解电流效率越低,直流度吨耗越高。占空比超过0.5后,电流效率直线升高,直流度吨耗直线下降。当占空比在0.65~0.75之间时,试验效果最好,电解效率和产量最高。脉流电解的电流效率可达到70%~80%,直流度吨耗为5400~5800 kW·h/t,相比直流电解的电流效率65%~75%和直流度吨耗 5800~6500 kW·h/t,具有明显的节能优势。

表3 脉流试验数据表Table 3 Data of pulse-current electrolyzation test

5 结论

针对传统直流电解锰高耗能问题,本文提出一种新型综合节能大功率可断流的6脉波整流系统用于电解锰,在传统6脉波整流系统的基础上,对晶闸管触发信号进行封锁一段时间来实现断流,达到频率、占空比以及电流3个参数可变;并利用基于谐波磁通抑制机理的感应滤波变压器,从阀侧处谐波源就近抑制和补偿无功,解决了谐波污染和无功损耗的问题,实现电源系统综合节能,大幅提高电解效率。此大功率脉流电源在国内某大型电解锰厂进行中试试验,取得了较好的试验效果,其平均电流效率达到70%~83%,直流度吨耗为 5400~5800 kW·h/t。 从仿真分析和工程上实践验证了该系统进行电解锰相比于直流电解的高效节能优势。

参考文献:

[1]周朝昕,王庆,韩红艳,等.脉冲参数对电解金属锰的影响[J].中国锰业,2012,30(1):33-37.ZHOU Zhaoxin,WANG Qing,HAN Hongyan,et al.The influence of pulse parameters on manganese electrodeposition[J].China’s Manganese Industry,2012,30(1):33-37.

[2]ADELKHANI H,GHAEMI M.Nano-structural tailoring of manganese dioxide by using pulse current deposition[J].Solid State Electronics,2008(170):2278-2283.

[3]王兆安,杨君,刘进军.谐波抑制和无功功率补偿[M].北京:机械工业出版社,2005:100-108.

[4]CHENG Potai,BHATTACHARYA S,DIVAN D M.Application of dominant harmonic active filter system with 12 pulse nonlinear loads[J].IEEE Transactions on Power Delivery,1999,14(2):642-647.

[5]李勇,罗隆福,刘福生,等.变压器感应滤波技术的发展现状与应用前景[J]. 电工技术学报,2009,24(3):86-92.LI Yong,LUO Longfu,LIU Fusheng,et al.Application foreground of transformer inductive filtering technology[J].Transactions of China Electrotechnical Society,2009,24(3):86-92.

[6]李建英,罗隆福,许加柱,等.采用谐波抑制整流变压器的新型工业整流系统[J]. 高电压技术,2011,12(37):3164-3170.LI Jianying,LUO Longfu,XU Jiazhu,et al.Novel rectifier system using harmomic suppression rectifier transformer[J].High Voltage Engineering,2011,12(37):3164-3170.

[7]许加柱,罗隆福,李季,等.自耦补偿与谐波屏蔽换流变压器的接线方案和原理研究[J]. 电工技术学报,2006,21(9):44-50.XU Jiazhu,LUO Longfu,LI Ji,et al.Principle and connection scheme of self-coupled compensating and suppressing harmonic converter transformers[J].Transactions of China Electrotechnical Society,2006,21(9):44-50.

[8]宁志毫,罗隆福,李勇,等.基于感应滤波的大功率整流系统原理分析及综合节能设计[J]. 电工技术学报,2012,27(2):224-228.NING Zhihao,LUO Longfu,LI Yong,et al.Analysis and synthesis energy saving design of large power rectifier system based on inductive filtering technology[J].Transactions of China Electrotechnical Society,2012,27(2):224-228.

[9]宁志毫,罗隆福.节能滤波型变压器及其整流系统关键问题研究[J]. 电力自动化设备,2012,32(4):20-25.NING Zhihao,LUO Longfu.Key techniques of rectifier system based on energy-saving and filtering transformer[J].Electric Power Automation Equipment,2012,32(4):20-25.

[10]LI Yong,LUO Longfu,REHTANZ C,et al.An industrial DC power supply system based on an inductive filtering method[J].IEEE Transactions on Industrial Electronics,2012,59(2):714-722.

[11]刘路路.电解锰可断流6脉波整流器研制[D].长沙:湖南大学,2013.LIU Lulu.The research of on-off six-wave rectifier in electrolytic manganese industry[D].Changsha:Hunan University,2013.

[12]李勇,罗隆福.新型直流输电系统阀侧绕组无功补偿特性分析[J]. 电力系统自动化,2007,31(8):52-55.LI Yong,LUO Longfu.Characteristics of reactive power compen-sation of valve winding of a novel DC transmission system[J].Aotumation of Electric Power Systems,2007,31(8):52-55.

[13]王灿,罗隆福,李勇,等.新型高效工业整流机组的运行特性分析[J]. 中国电机工程学报,2013,33(18):80-86.WANG Can,LUO Longfu,LI Yong,et al.Analysis on operating characteristics of a novel efficient industrial rectifier unit[J].Proceedings of the CSEE,2013,33(18):80-86.

[14]张晓虎,罗隆福,李勇,等.大功率工业整流系统能效在线监测系统及其远程校准算法[J]. 电力自动化设备,2014,34(12):123-130.ZHANG Xiaofu,LUO Longfu,LIYong,etal.Onlineenergy efficiency monitoring system for large-power industrial rectifier[J].Electric Power Automation Equipment,2014,34(12):123-130.

[15]高蕾,孟凡刚,杨世彦,等.过移相和欠移相对12脉波整流系统的影响及抑制措施[J]. 电力自动化设备,2015,35(1):85-93.GAO Lei,MENG Fangang,YANG Shiyan,et al.Influence of over/under phase-shifton 12-pulse rectifiersystem and its countermeasures[J].Electric Power Automation Equipment,2015,35(1):85-93.

[16]刘书铭,施红,冯蕾,等.考虑集肤效应与邻近效应的变压器谐波损耗模型[J]. 电力自动化设备,2015,35(3):133-139.LIU Shuming,SHI Hong,FENG Lei,et al.Transformer harmonic loss model considering skin effect and proximity effect[J].Electric Power Automation Equipment,2015,35(3):133-139.