含间隙运动副机构的动力学特性研究

王旭鹏, 刘 更, 马尚君

(1.西北工业大学 机电学院,西安 710072; 2.庆安集团有限公司航空设备研究所,西安 710077)

含间隙运动副机构的动力学特性研究

王旭鹏1,2, 刘更1, 马尚君1

(1.西北工业大学 机电学院,西安710072; 2.庆安集团有限公司航空设备研究所,西安710077)

摘要:为了研究含间隙运动副机构的动力学特性的影响,综合考虑转动副轴向尺寸、材料非线性系数以及碰撞过程能量损耗等因素,建立了一种改进的非线性接触碰撞力模型,同时提出了一种用于描述间隙处摩擦作用修正的库伦摩擦模型。以曲柄滑块机构为研究对象,将上述接触碰撞力模型和摩擦力模型嵌入系统动力学模型中,进行动力学仿真分析,研究不同间隙、驱动载荷及摩擦系数对机构动力学特性的影响,并将仿真结果与试验测试数据进行对比分析。结果表明:基于改进的非线性接触碰撞力模型、修正的库伦摩擦力模型仿真计算结果,与实验结果吻合较好,能够准确、有效地描述含间隙运动副机构的动态特性。

关键词:运动副间隙;接触碰撞力模型;摩擦力模型;动力学特性

传统方法在进行多体系统动力学分析时,往往对运动副机构进行了理想化处理,忽略了间隙、变形、磨损以及润滑等因素的影响。然而,运动副机构间隙不可避免[1];且导致运动副机构运行过程中产生间隙碰撞力,不仅消耗动力,同时引起振动、噪声及磨损,进而影响整个机构乃至系统的动态输出。

在含间隙运动副机构动力学研究方面,Paulo Flores[2-3]分析了间隙值、间隙数量等参数对曲柄滑块机构动态特性及混沌现象的影响;郝雪清等[4]研究了不同运动副材料对间隙机构动力学特性的影响;Zhao等[5]进行了含运动副间隙空间机器人的动态特性研究;Liu等[6]用有限元法,建立了含间隙轴-轴承碰撞时碰撞点处弹性力-位移间关系的近似计算法;白争锋等[7]在Liu的基础上,提出了一种改进的间隙非线性连续接触碰撞力混合模型,进行了四杆机构动态特性研究;Koshy等[8]研究者通过数值仿真与实验验证相结合的方式,研究了无润滑时含间隙曲柄滑块机构运动副间隙处的碰撞力特性。

本文以含间隙转动副为研究对象,在对现有的非线性接触碰撞力模型分析的基础上,引入了间隙转动副轴向尺寸,建立了一种改进的碰撞力模型,同时提出了一种修正的库伦摩擦模型用于描述间隙处的摩擦作用。以含间隙曲柄滑块机构为例,将仿真结果与文献[3]实验数据进行对比,验证了本文模型的正确性,在此基础上,研究了转动副间隙尺寸、驱动载荷及摩擦系数对多体系统动态特性的影响规律。

1含间隙运动副模型

对含间隙运动副的机构进行动力学特性研究的前提是建立系统动力学模型,即如何准确的描述并将间隙模型引入系统动力学模型,进而建立含间隙的系统动力学模型。

1.1含间隙运动副矢量模型

目前研究较多的是含间隙的平面转动副,对其建模方式主要有以下三种:无质量杆模型、弹簧阻尼模型及碰撞铰模型,前两种建模方式是将间隙进行等效替换,并尽可能模拟其特性,属于等效建模方法;第三种方法将接触体的弹性变形用函数方式表达,并且考虑了碰撞过程的能量传递,相比前两种方法更准确。

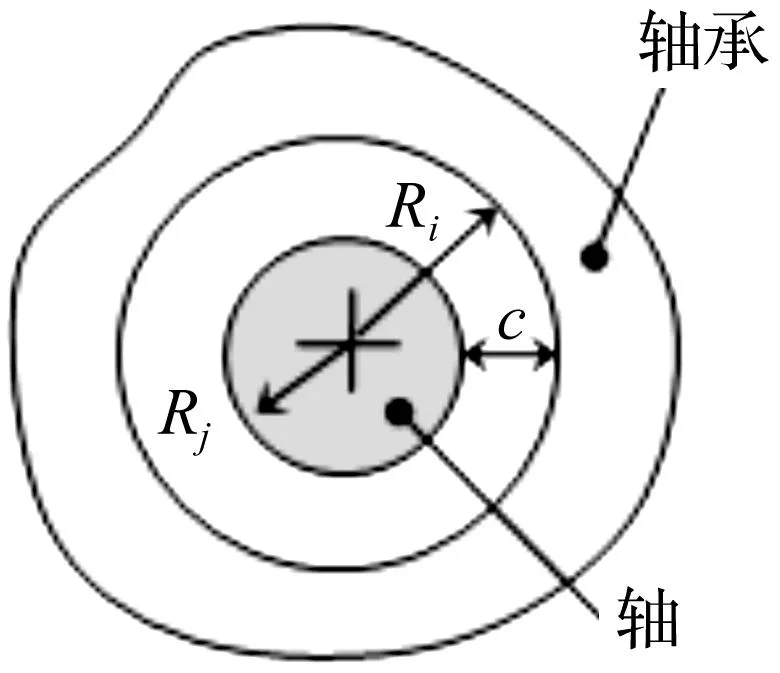

由图1可知,轴与轴承间的间隙定义为:

c=Ri-Rj

(1)

式中:Ri、Rj分别为轴和轴承的半径。

图1 含间隙转动副示意图Fig.1 Revolute joint with clearance

(2)

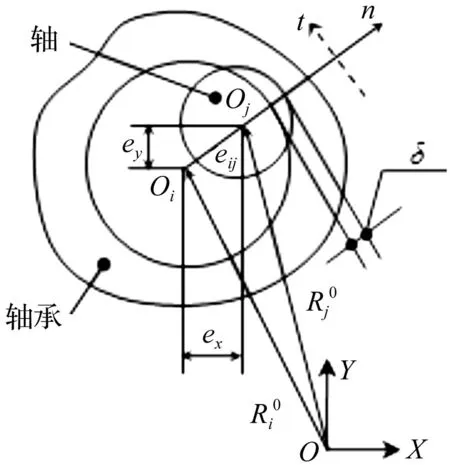

则间隙值可以表示为:

(3)

发生碰撞时,轴与轴承间的弹性变形量为:

δ=eij-c

(4)

由式(4)可知,当δ≥0时,表示轴与轴承发生碰撞。

同时,碰撞时轴承接触点处的法向和切向速度可表示为

(5)

图2 含间隙转动副碰撞示意图Fig.2 Revolute joint clearance with contact

1.2改进的含间隙运动副法向碰撞力模型

含间隙转动副处的接触力由法向碰撞力FN和切向摩擦力FT组成。因此,准确描述并定义间隙转动副处的法向碰撞力模型和切向摩擦力模型,是进行含间隙多体系统动力学特性研究的基础和关键所在。通常,接触力可表示为[9]

FC=FN+FT

(6)

在Hertz接触力的基础上,国内外研究者建立了不同的法向碰撞力模型[10-12],用来描述碰撞过程的能量损耗。其中,Lankarani-Nikravesh建立的法向碰撞力模型能够反映碰撞过程的能量损耗,并且考虑了碰撞体的材料特性、弹性变形、碰撞速度以及恢复系数等因素,为目前国内外应用最广泛的碰撞力求解模型;但是,Lankarani-Nikravesh模型仅适用于大间隙、小载荷的情况,且仅当恢复系数>0.75时,碰撞后速度误差<10%,能量损耗误差<25%。文献[6]在Hertz理论的基础上,提出了一种新的计算轴-轴承碰撞时变形截面内、某瞬时碰撞点处弹性力-位移间关系的近似计算方法,通过与有限元计算结果对比发现,新模型比Hertz模型和Persson模型具有更高的计算精度和适用范围,不仅适用于大间隙、小载荷工况,同时也适应于小间隙、大载荷工况,其计算公式为:

(7)

式中:E*表示等效弹性模量。

但是,该计算模型没有考虑碰撞过程的能量损耗,同时,无法准确描述材料的非线性系数变化对法向碰撞力的影响。本文在该计算模型的基础上,引入了轴承轴向尺寸和材料的非线性系数,同时,考虑碰撞过程能量损耗,建立了一种改进的非线性接触碰撞力模型,其表达式为:

FNimp=FKimp+FDimp=

(8)

式中:L为轴承轴向尺寸,Dimp为碰撞过程阻尼系数,其表达式为[13]:

Dimp=Step(δ,0,0,δmax,Dmax)=

(9)

通常,δmax取0.1 mm,同时,最大阻尼系数为等效刚度系数的比例函数,即

Dmax=ηKN

(10)

式中:比例系数η取1‰~1%[13],同时,本文在假设碰撞过程整个变形截面内各点处受力均匀的基础上,基于文献[6]中某瞬时碰撞点处碰撞力与弹性变形位移之间的关系,提出了非线性刚度系数KN,该刚度系数即为碰撞时,变形截面内某瞬时碰撞点处弹性力-位移间关系曲线的斜率之和,其表达式为:

(11)

非线性刚度系数随间隙值c和碰撞变形量δ的变化(见图3)。

图3 非线性刚度系数随间隙和碰撞变形量变化关系图Fig.3 Nonlinear coefficient of contact stiffness varying with clearance and penetration

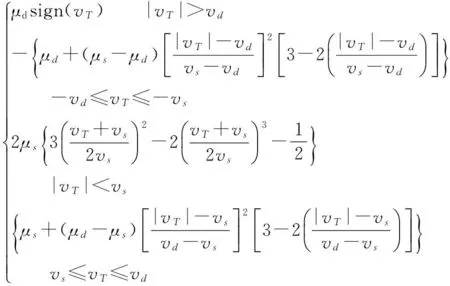

1.3修正的含间隙运动副切向摩擦力模型

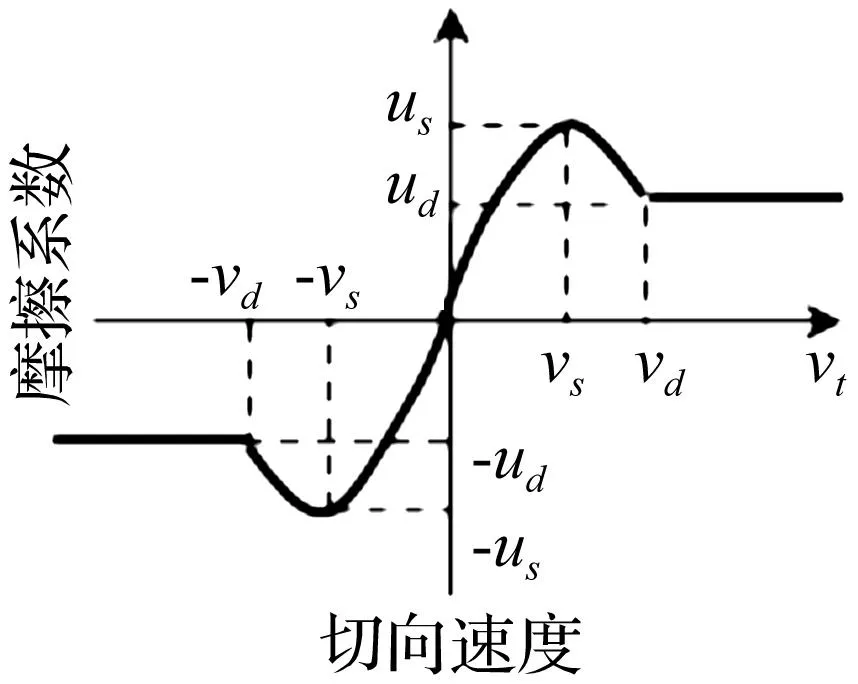

在求解含间隙转动副处的切向摩擦力FT时,应用最广泛的是Coulomb摩擦力模型。但是,该模型没有考虑碰撞过程切向速度对切向摩擦力FT的影响,因而无法处理数值计算时由不同切向速度产生的不同摩擦状态间的转换问题[14]。为了更准确地描述间隙转动副处的切向摩擦力FT,DubowskyRooney和 Deravi[15]及Bhalerao和Issac[16]等对Coulomb摩擦力模型进行各种改进,建立了不同的摩擦力模型,用来解决接触碰撞过程中摩擦力的连续问题和摩擦状态的转换问题。

(12)

μ(vT)=

图4 摩擦系数随切向速度变化示意图Fig.4 Coefficient of friction varying with slip velocity

2含间隙运动副机构的动力学特性分析

2.1机构几何及质量特性参数

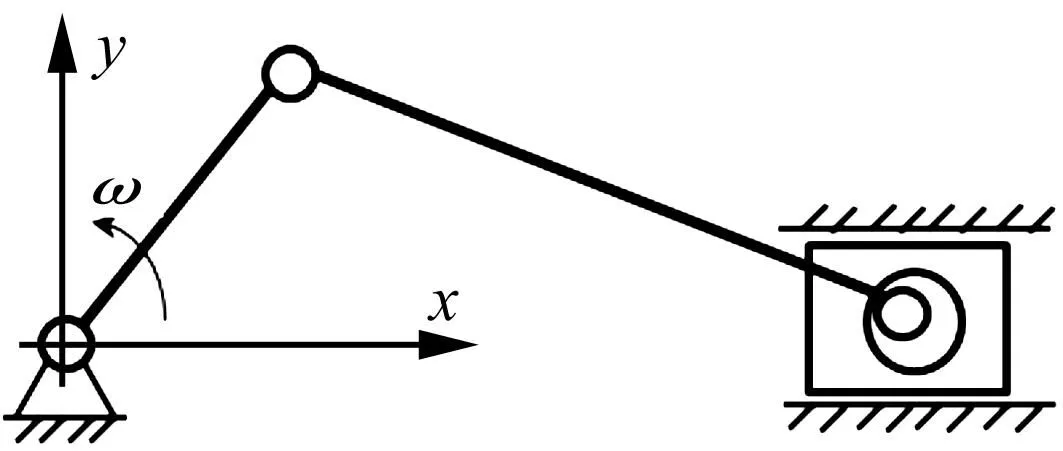

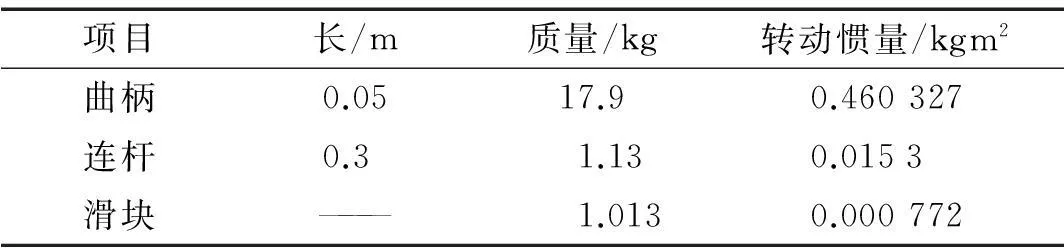

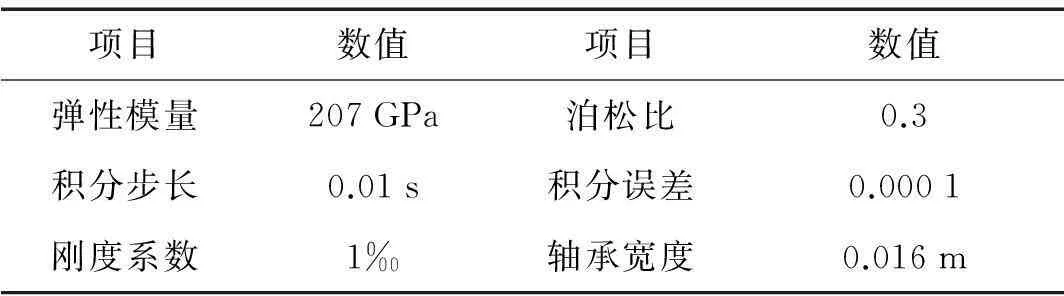

曲柄滑块机构简图见图5,为了与文献[3]中实验数据进行对比,机构几何参数和质量特性参数均与文献[3]保持一致(见表1),动力学仿真参数(见表2)。假设连杆与滑块间为间隙铰链连接,曲柄与支座、曲柄与连杆间为理想铰链连接;仿真初始状态曲柄的初始角度和角速度均为0;为了消除初始状态对间隙机构动态特性的影响,仿真中分析数据取机构达到稳定状态后、滑块完成2个周期运动过程中加速度的变化值。

图5 含间隙曲柄滑块机构Fig.5 Slider-crank mechanism with a revolute clearance

2.2不同间隙值下的仿真与分析

取曲柄转速为200 r/min,设置间隙分别为0.1 mm、0.25 mm、0.5 mm及1mm,进行动力学仿真计算,输出滑块质心加速度曲线,并与文献[3]中对应的实验数据进行对比分析,仿真结果见图6。

表1 机构几何参数和质量特性参数[3]

表2 动力学仿真参数

图6 不同间隙值下的滑块加速度值:a,c,e,g为本文仿真结果,b,d,f,h为文献[3]中的实验结果Fig.6 Simulation results with different clearance size: a, c, e, and g are the results of simulation, b, d, f, and h are the results of the reference [3]

通过对图6中不同间隙值下滑块加速度的仿真数据与实验数据的对比分析,可得:① 基于本文中改进的非线性接触碰撞力模型、修正的库伦摩擦力模型仿真计算结果,与文献[3]中的实验结果吻合较好,能够准确、有效地描述间隙值对机构动态特性的影响;② 由于铰链处存在间隙,使得滑块加速度曲线较理想的加速度曲线出现明显振荡,且间隙值越大,振荡幅值越大。

2.3不同驱动载荷下的仿真与分析

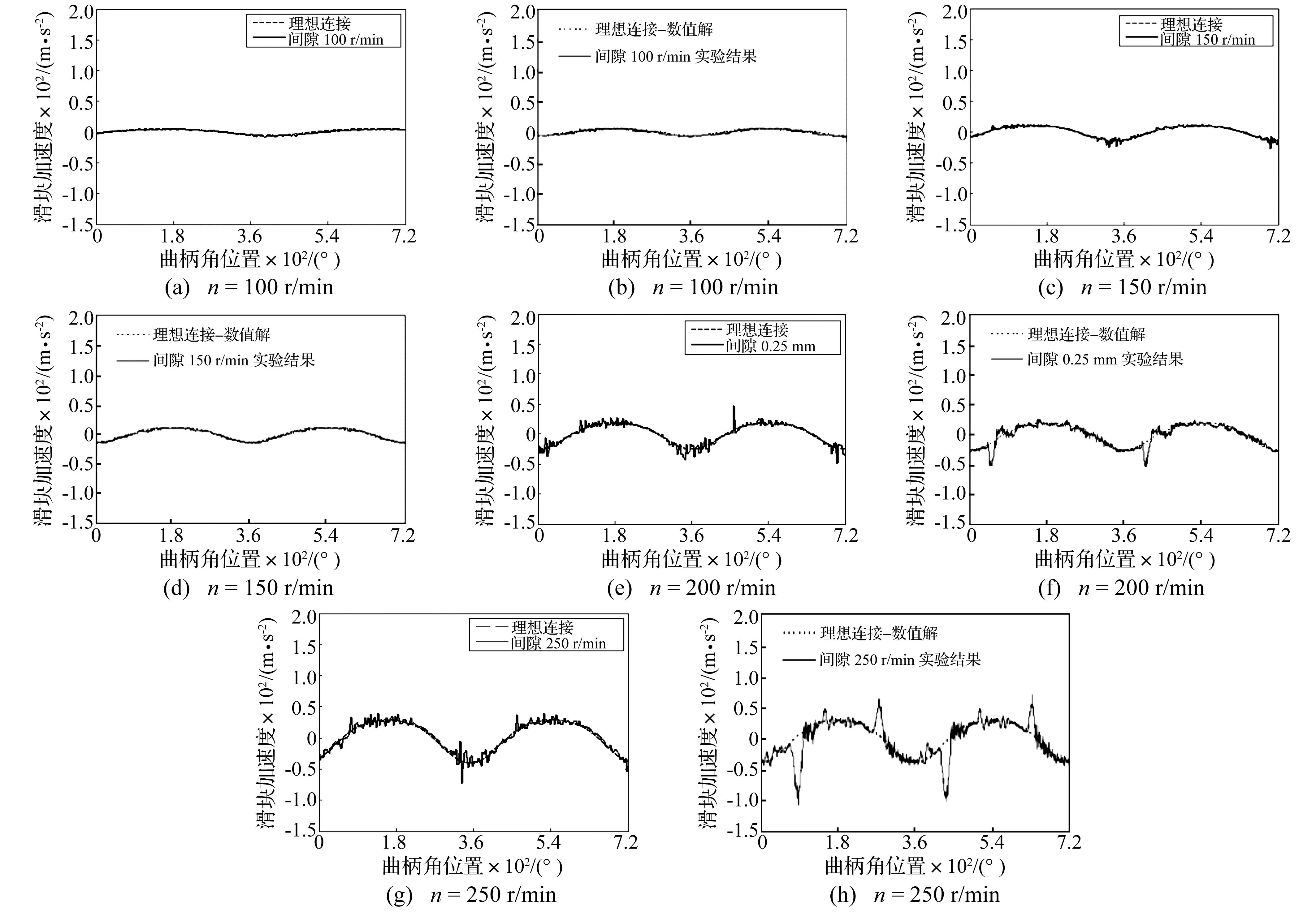

取间隙值为0.25 mm,转速分别为100 r/min、150 r/min、200 r/min及250 r/min,进行动力学仿真计算,输出滑块质心加速度曲线,并与文献[3]中对应的实验数据进行对比分析,仿真结果见图7。

通过图7中不同转速下滑块加速度的仿真数据与实验数据的对比分析,可得:① 定间隙值、不同转速下,本文中改进的非线性接触碰撞力模型、修正的库伦摩擦力模型仿真结果同样与文献[3]实验结果吻合较好;② 在固定的间隙值和摩擦系数下,随着转速的增大,滑块加速度曲线绕理想加速度曲线的振荡幅值增大。

2.4不同摩擦系数下的仿真与分析

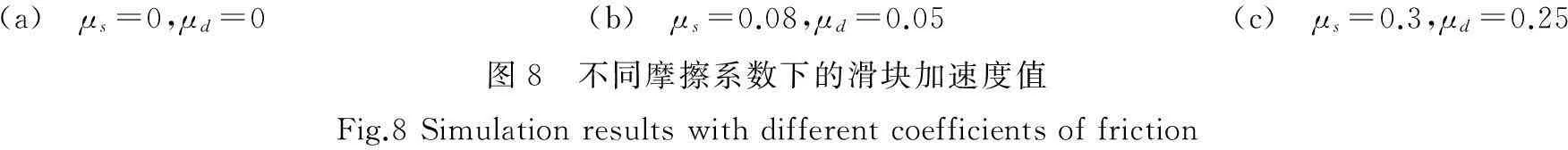

假设转速为200 r/min,间隙为0.25 mm,进行不同摩擦系数下的动力学仿真计算,摩擦系数参数见表3,仿真结果见图8。

图7 不同转速下的滑块加速度值:a,c,e,g为本文仿真结果,b,d,f,h为文献[3]中的实验结果Fig.7 Simulation results with different crank speed values: a, c, e, and g are the results of simulation, b, d, f, and h are the results of the reference [3]

项目μsμd不考虑摩擦——有润滑0.080.05无润滑0.30.25

分析图8中不同摩擦系数下曲柄加速度数据可知:随着间隙铰链处摩擦系数的增大,加速度振荡减弱,

这是因为摩擦阻尼的存在,造成系统能量损耗,抑制了碰撞力的影响,因此选择适当的润滑方式有助于改善间隙机构的动态特性。

上述仿真数据与实验数据在局部位置处出现偏差的原因主要为:① 仿真模型忽略了铰链柔性、滑块与台架间的摩擦及杆件的弹性变形;② 仿真模型忽略了曲柄与台架、曲柄与连杆间的轴承间隙和碰撞,以及滑块与轨道间的间隙和碰撞;此外,实验中应考虑轴与轴承对准偏差、测量误差等影响因素。

(a) μs=0,μd=0(b) μs=0.08,μd=0.05(c) μs=0.3,μd=0.25图8 不同摩擦系数下的滑块加速度值Fig.8Simulationresultswithdifferentcoefficientsoffriction

综合分析上述不同参数下的仿真结果,可知:① 基于本文中改进的非线性接触碰撞力模型、修正的库伦摩擦力模型仿真计算结果,与文献[3]中的实验结果吻合较好,能够准确、有效地描述间隙值对机构动态特性的影响,验证了本文碰撞模型的正确性;② 运动副间隙对机构动态特性影响较大,考虑运动副间隙时,滑块加速度曲线呈现明显的振荡现象,且间隙值越大,振荡越明显;③ 在相同的运动副间隙值和摩擦系数下,驱动载荷越大,滑块加速度曲线振荡越剧烈;④ 在固定的间隙值和驱动载荷下,摩擦系数越小,滑块加速度曲线振荡越明显。

3结论

为了研究间隙运动副对机构动力学特性的影响,本文在综合考虑转动副轴向尺寸、材料非线性以及碰撞过程的能量损耗等因素的基础上,建立了一种改进的接触碰撞力模型;同时,引入了一种修正的库伦摩擦力模型,以含间隙转动副曲柄滑块机构为研究对象,建立了系统动力学模型并进行不同间隙、不同驱动载荷以及不同摩擦系数下的数值仿真计算,并将仿真结果与实验数据进行对比分析。

研究结果表明:① 间隙运动副的存在对机构动力学特性产生明显的影响,由于间隙处轴与轴承间的碰撞力作用,使得机构动态输出较其理想值有明显的振荡,且间隙值越大,振荡幅值越大;② 即使间隙运动副处的材料参数和间隙值唯一确定,其碰撞力仍受驱动载荷、摩擦系数等诸多因素的影响,从而导致机构动态特性出现明显波动,表现为驱动载荷越大,摩擦系数越小,机构动态振荡越明显;③ 在机构实际设计中,应在满足设计、加工、装配要求的前提下,合理地选择间隙副材料、间隙值、驱动载荷以及润滑方式。④ 本文中改进的接触碰撞力模型和修正的库伦摩擦力模型能够准确地描述含间隙机构的动态特性,为工程应用提供了一种有效的方法。

参 考 文 献

[ 1 ] Flores P, Ambrósio J. Revolute joints with clearance in Multibody systems[J].Computers and Structures, 2004, 82(17/18/19):1359-1369.

[ 2 ] Flores P. A parametric study on the dynamic response of planar multibody systems with multiple clearance joints[J].Nonlinear Dynamics, 2010, 61(4): 633-653.

[ 3 ] Flores P, Koshy C S, Lankarani H M,et al. Numerical and experimental investigation on Multibody systems with revolute clearance joints[J].Nonlinear Dynamics,2011,65(4):383-398.

[ 4 ] 郝雪清,陈江义.不同运动副材料对间隙机构动力学特性的影响[J].振动与冲击,2012,31(12):19-21.

HAO Xue-qing, CHEN Jiang-yi. Effects of different materials in joints on dynamic characteristics of a mechanism with clearance[J]. Journal of Vibration and Shock,2012,31(12):19-21.

[ 5 ] Zhao Yang, Bai Zheng-feng. Dynamics analysis of space robot manipulator with joint clearance[J]. Acta Astronautica,2010, 68(7/8):1147-1155.

[ 6 ] Liu Cai-shan, Zhang Ke, Yang Lei. The compliance contact model of cylindrical joints with clearance[J].Acta Mechanica Sinica, 2005, 21(5):451-458.

[ 7 ] 白争锋,赵阳,赵志刚.考虑运动副间隙的机构动态特性研究[J]. 振动与冲击,2011,30(11):17-20.

BAI Zheng-feng, ZHAO Yang, ZHAO Zhi-gang. Dynamic characteristics of mechanisms with joint clearance[J].Journal of Vibration and Shock, 2011,30(11):17-20.

[ 8 ] Koshy C S, Flores P, Lankarani H M. Study of the effect of contact force model on the dynamic response of mechanical systems with dry clearance joints: computational and experimental approaches[J].Nonlinear Dynamics,2013, 73(1/2):325-338.

[ 9 ] Erkaya S. Investigation of joint clearance effects on welding robot manipulators[J].Robotics and Computer Integrated Manufacturing, 2012, 28(4):449-457.

[10] Dubowsky S, Freudenstein F. Dynamic analysis of mechanical systems with clearances, Part 1: formulation of dynamic model[J].Journal of Engineering for Industry, 1971, 93(1):305-309.

[11] Hunt K H, Crossley F R E. Coefficient of restitution interpreted as damping in vibroimpact[J].Journal of Applied Mechanics, 1975, 42(2):440-445.

[12] Lankarani H M, Nikravesh P E. A contact force model with hysteresis damping for impact analysis of Multibody systems[J].Journal of Mechanical Design, 1990, 112(3):369-376.

[13] Khemili I, Romdhane L. Dynamic analysis of a flexible slider-crank mechanism with clearance[J].European Journal of Mechanics A/Solid, 2008, 27(5):882-898.

[14] Flores P, Ambrósio J, Claro J C P, et al. Influence of the contact-impact force on the dynamic response of multi-body systems[J].Multi-body Dynamics, 2006, 220(1):21-34.

[15] Rooney G T, Deravi P. Coulomb Friction in Mechanism Sliding Joints[J].Mechanism and Machine Theory, 1982, 17(3): 207-211.

[16] Bhalerao K, Issac K K. Simulation of impact based on an approach to detect interference[J].Advances in Engineering Software, 2006, 37(12):805-813.

[17] MDI. Building Models in ADAMS/View [M]. software handbook, 2002.

[18] Bai Zheng-feng, Zhao Yang, Wang Xing-gui. Wear analysis of revolute joints with clearance in multibody systems[J].Science China Physics, Mechanics and Astronomy, 2013,56(8):1581-1590.

Dynamic characteristics of mechanisms with revolute clearance joints

WANGXu-peng1,2,LIUGeng1,MAShang-jun1(1. School of Mechatronic Engineering, Northwestern Polytechnical University, Xi’an 710072, China;2. The Aviation Equipment Research Institute, Qing’An Group Co, Xi’an 710077, China)

Abstract:In order to study the dynamic characteristics of mechanisms with revolute clearance joints, an improved nonlinear contact impact face model was established here, the axial dimension was introduced into the model, and the friction force in clearance joints was described using a modified Coulomb friction model. As an example, a slider-crank mechanism was taken as a study object, the two models mentioned above were introduced into the system’s dynamic equations. The effects of clearance, driving load and friction coefficient on the dynamic characteristics of the mechanism were analyzed with simulations. The simulated results were compared with those of tests. The results showed that the simulation results agree well with the test ones, the two models can accurately and effectively describe the dynamic characteristics of mechanisms with revolute clearance joints.

Key words:revolute clearance joint; contact force model; friction model; dynamic characteristics

中图分类号:TH112

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.07.017

通信作者刘更 男,博士,教授,博士生导师,1961年生

收稿日期:2014-10-22修改稿收到日期:2015-01-07

基金项目:教育部高等学校博士学科点专项科研基金(20126102110019);高等学校学科创新引智计划(B13044)

第一作者 王旭鹏 男,博士生,高级工程师,1981年生