基于PIV技术的磨料水射流中固体磨料粒子速度分布实验研究

章文峰, 卢义玉, 汤积仁, 黄 飞(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030;2.复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400030)

基于PIV技术的磨料水射流中固体磨料粒子速度分布实验研究

章文峰1,2, 卢义玉1,2, 汤积仁1,2, 黄飞1,2(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆400030;2.复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆400030)

摘要:为了解决磨料射流磨料速度测试难问题,基于PIV技术,结合图像处理与滤波分析技术,提出了一种测量磨料射流磨料速度的非接触式测试方法。该方法能同时得出磨料速度以及磨料在射流中的位置信息。利用该方法对磨料射流进行磨料速度测试实验,实验结果表明:① 利用该方法能快速地得到磨料射流中磨料速度;② 利用该方法得到了磨料在喷嘴出口沿射流方向的速度变化规律,即磨料在喷嘴出口速度先增大后减小,存在速度最大处,意味着磨料射流存在最优靶距;③ 利用该方法得到了磨料沿射流径向的速度变化规律,磨料在射流中心速度最大,其速度从射流中心往射流边界方向逐渐减小,呈现出钟形速度分布。

关键词:磨料射流;PIV技术;速度分布;图像处理;加速

磨料射流是由固体颗粒(金刚砂、石英砂、陶粒等)与高速流动的水流或高压水流相互混合而形成的液固两相介质射流[1]。因其切割破碎作业效率高、作业过程没有热反应区、不发生化学反应等优点,目前已经广泛地应用于石油、煤炭、机械等行业,如磨料射流油井割缝增产技术[2]、高压磨料射流割缝防突技术[3]、磨料射流抛光技术[4]等。磨料射流切割破碎能力主要依靠磨料颗粒的冲蚀作用[5]。磨料射流冲蚀作用的强弱不仅取决于磨料颗粒速度,而且还跟磨料颗粒速度分布有非常重要关系[6]。因此,研究磨料射磨料颗粒速度及其速度分布,对于优化磨料射流喷嘴结构、揭示磨料射流切割破碎机理以及提高磨料射流切割破碎能力具有十分重要的意义。

由于磨料颗粒的冲蚀能力非常强,实验研究中无法对磨料射流磨料速度及其速度分布进行接触式测量,只能采用一些非接触式的或间接测量的方法。目前的研究主要集中在磨料颗粒速度测试方面,而对磨料速度分布的研究较少。如Swanson等[7-8]利用电磁感应法对后混合准直管中磨料颗粒的运动过程进行了测量。Chen等[9-10]采用激光双聚焦速度计测量了磨料射流中磨料颗粒的速度。Neusen等[11]利用激光多普勒速度计对磨料射流进行了测量,利用该方法得出了磨料颗粒的平均速度。Stevenson等[12-13]利用旋转双盘法对磨料射流进行了测量,得出了磨料颗粒的速度。然而,尽管利用上述方法得到了磨料颗粒在某一长度段内的平均速度,但是由于无法测出磨料颗粒在射流中的位置,因此无法得到磨料射流中磨料颗粒的速度分布。

为了得到磨料射流磨料速度及其分布,必须得到磨料在射流中的位置信息。PIV技术(粒子图像测速技术)是一种全新的无扰、瞬态、全场速度测量技术[14],可以非接触性测量从低速到超声速范围内的流体瞬时速度场。它不仅能够显示流体流场、流动的物理形态,而且能够提供瞬时全场流动的定量信息。因此,可以用PIV技术来研究磨料射流磨料速度及其分布。

为了能同时得到磨料速度及其速度分布,本文开展了基于PIV技术的磨料射流磨料速度测试方法研究,探寻一种能快速测量磨料射流固相速度的测试方法,为研究如何优化磨料射流喷嘴结构、提高磨料射流切割破碎能力提供一种新的测试方法。

1PIV实验

本实验是在重庆大学煤矿灾害动力学与控制国家重点实验室完成的。

1.1实验装置

实验装置由磨料发生系统和PIV拍摄系统两部分构成。

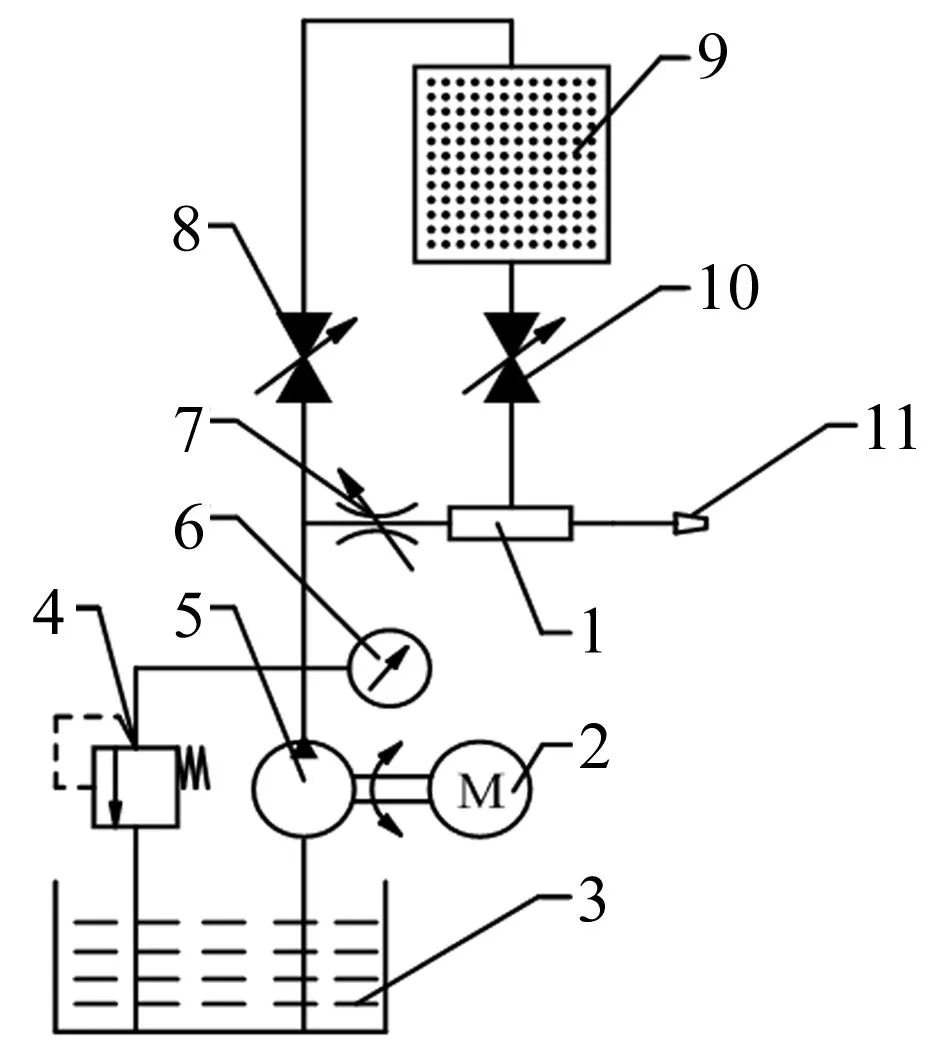

图1为磨料发生系统工作原理图,该系统的主要功能是形成磨料射流。高压泵输送出的高压水,一部分输送至高压磨料罐,与磨料在高压磨料罐内初步混合,使磨料在磨料罐内从处于似液体流化状态,然后流态磨料经球阀进入混合腔与高压水均匀混合,再通过喷嘴喷出,形成磨料射流。

1-混合腔;2-电机;3-水箱;4-溢流阀;5-高压泵;6-压力表;7-节流阀;8,10-球阀;9-高压磨料罐;11-磨料喷嘴图1 磨料射流发生系统工作原理图Fig.1 Working principle of abrasive jet generating system

图2为磨料射流PIV实验示意图,磨料射流形成后,用PIV系统对喷嘴出口的射流进行拍摄,完成图像采集工作。实验所用PIV系统由YAG New Wave双脉冲固体激光发生器、TSI630057型工业CCD相机和TSI 610034型同步控制器组成,全部购自于美国TSI公司。其中,激光发生器输出能量为240 mJ/Pulse,脉冲频率15 Hz ;CCD相机测速范围为0~1 000 m/s,分辨率为1 600×1 000(2M);镜头为Nikon 50 mm/F1.8,镜头尺寸:45 mm×68 mm×66 mm;同步器提供一对Flash Lamp和Q-switch信号,延时精度15n。此PIV系统测速精度为±1.0%,能够满足实验需要。

图2 磨料射流PIV实验示意图Fig.2 Schematic diagram of PIV experiments on abrasive water jet

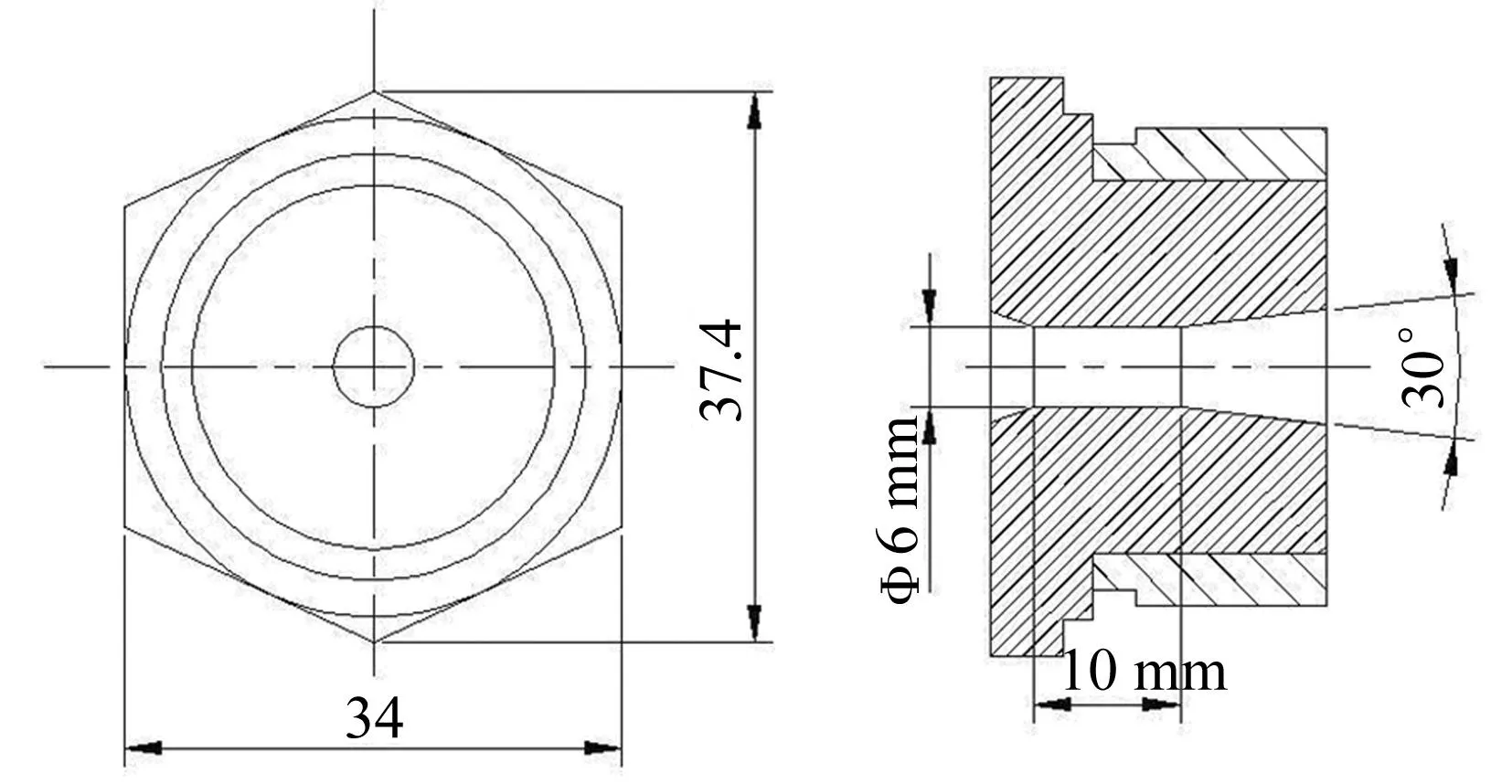

本文使用的喷嘴为硬质合金常规收敛型喷嘴,具体结构示意图如图3所示。

图3 喷嘴结构示意图Fig.3 Schematic diagram of structure of the nozzle

1.2实验过程

本实验是在室温和常压下进行的,实验使用的是自来水,实验使用的磨料是由圣戈班(广汉)陶粒有限公司生产的作为支撑剂使用球形陶粒。水和磨料的性质见表1。

表1 水和磨料的性质

由于泵压对射流速度的影响大,故在PIV实验过程中通过控制泵压,来改变磨料速度。当压力过高时,磨料速度过大,磨料射流冲蚀作用强,出于安全角度考虑,故泵压选择为低压。实验时将25 kg的磨料加入高压磨料罐内,调节高压泵压力,使得高压泵压力分别为2、3、4 MPa,用PIV系统拍摄泵压分别为2、3、4 MPa时喷嘴出口磨料射流,每次拍摄图片为500张。

2速度提取方法

2.1实验流程

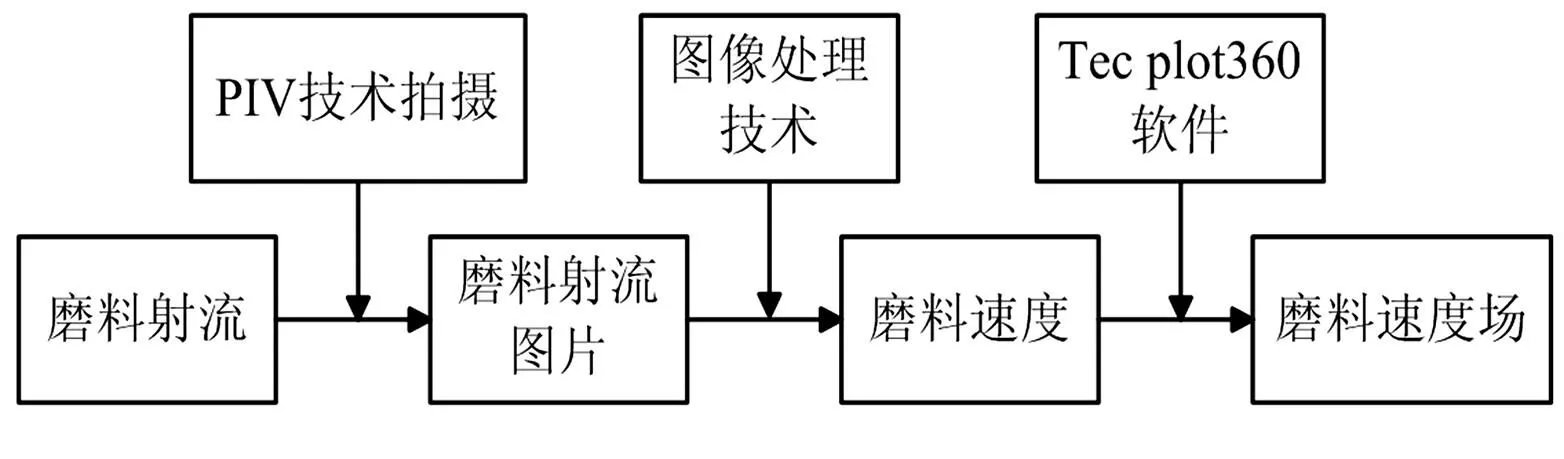

图4为磨料射流固相速度测试流程图。首先用PIV技术对喷嘴出口的磨料射流进行拍摄,获得磨料射流PIV图片。然后利用图像处理技术对磨料射流图片进行处理,得出其中单颗磨料的速度。最终用Tecplot360软件显示磨料速度,得出磨料射流磨料速度场。

图4 磨料射流磨料速度测试流程图Fig.4 Flow chart of measurement of particle velocity in abrasive jet

2.2提取方法实例

为了能得到磨料射流速度,以3 MPa下的磨料射流PIV实验为例作具体说明。

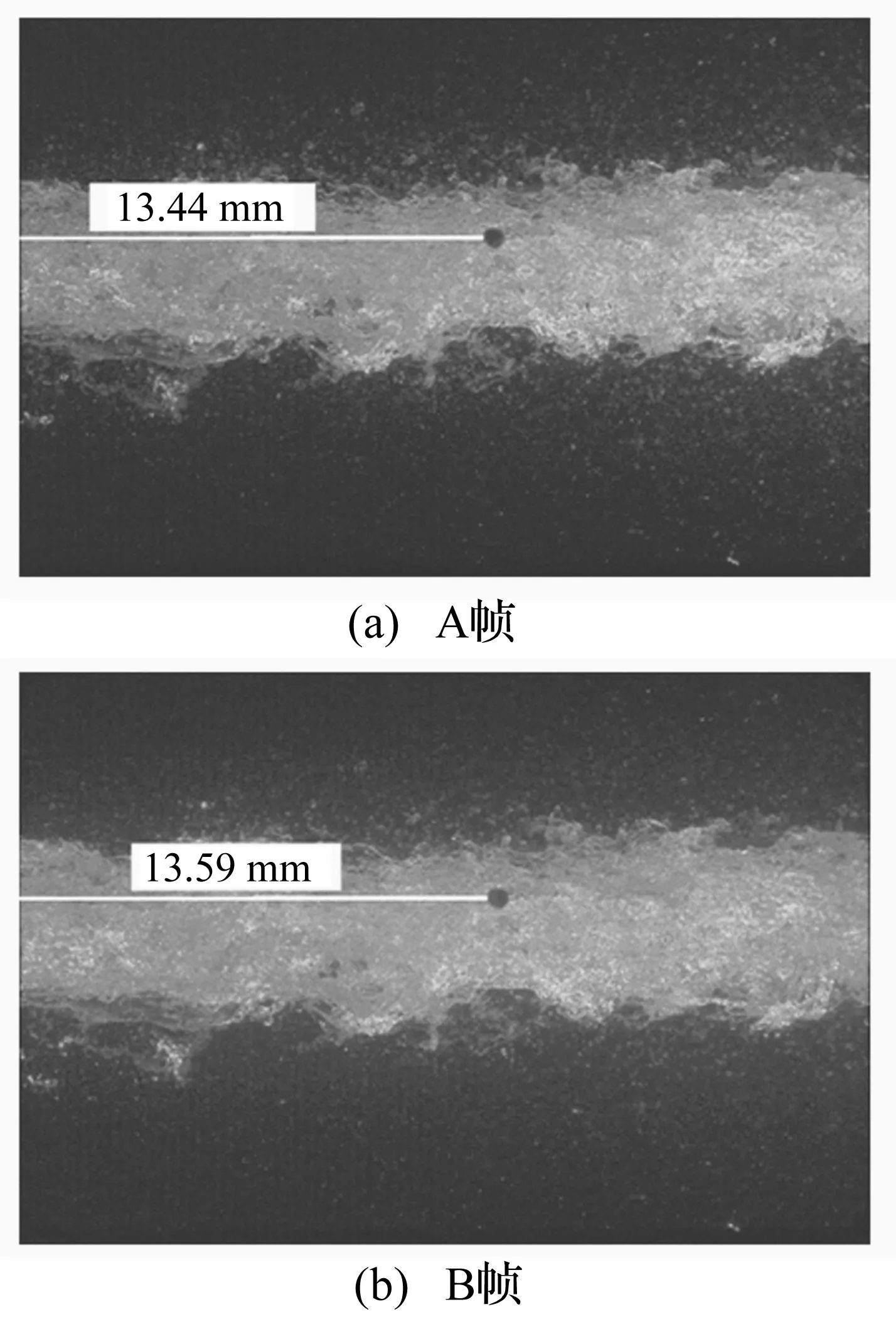

图5为3 MPa下磨料射流喷嘴出口PIV拍摄原图,在该图中无法确定磨料是否运动,为此需要对PIV图片进行处理。图6为经过处理后得到的工况为3 MPa时PIV图片中磨料颗粒运动距离对比图。处理方法如下:在PIV处理软件INSIGHT3G-SEC中,通过确定磨料前端的坐标与喷嘴出口坐标之差,然后再乘以像素即可得磨料运动位移。由图6可知,磨料颗粒是运动的。但是该方法仅仅得出磨料颗粒是运动的,其速度方向、速度大小以及磨料所处空间位置还需进一步处理得到。

为了精确得到磨料颗粒的速度及其在流场中的位置,本文采取下述方法求之。

步骤1消噪处理。由于受光照和设备等因素的制约,实际拍摄到的图像(见图7)难免会含有较大的噪声,因此在对图像进行处理之前,首先需要对图像进行消噪处理。因为需要提取磨料的位置信息,所以需要对磨料相的边缘信息进行保留,故在本文中,采用中值滤波法[15-16]对图像进行消噪处理。

图5 3 MPa下磨料射流PIV图像Fig.5 PIV images of abrasive water jet under 3 MPa

图6 3 MPa下PIV图像中磨料颗粒运动距离对比图Fig.6 Comparison chart of movement distance of abrasive particle in PIV images under 3 MPa

图7 磨料射流PIV图像Fig.7 PIV images of abrasive water jet

步骤2提取磨料速度。对经过消噪处理的磨料射流图像进行二值化处理,并显示出来(见图8)。

图8 二值化处理后的PIV图片Fig.8 PIV images after binarization processing

在PIV实验过程中,由于光照强度以及射流本身的湍流特性的影响,磨料在整个拍摄过程中会出现显示不完全的现象,这会对磨料的形心确定产生一定的影响。因此,为了尽量减小这种影响,本文选用灰度质心[17]作为磨料的形心,即

(1)

(2)

式中,x方向表示射流轴向方向,y方向表示射流径向方向。

通过分别求取A帧和B帧图像中同一磨料灰度质心,即可求取磨料质心位移:

(ΔX,ΔY)=(Xb,n+1-Xb,n,Yb,n+1-Yb,n)

(3)

式中,对于同一磨料,用角标b来标记磨料颗粒,n表示时间。

将磨料质心位移与PIV图片中单个像素大小s相乘即可获得磨料运动距离。根据粒子跟踪法,即可获得磨料Δt时间内的平均速度:

(4)

(5)

由于CCD相机拍摄两帧图像的拍摄时间间隔较短(在本实验中Δt为微秒级),因此利用上述方法求出的磨料平均速度可以认为是磨料的瞬时速度。

步骤3显示磨料速度及其速度分布。根据步骤2的算法,将求出的磨料速度以及磨料灰度质心导入Tec plot360中,即可显示磨料射流中磨料速度以及速度分布(见图9)。

图9 2 MPa磨料速度分布图Fig.9 Velocity profile of abrasive particle under 2 MPa

3结果与分析

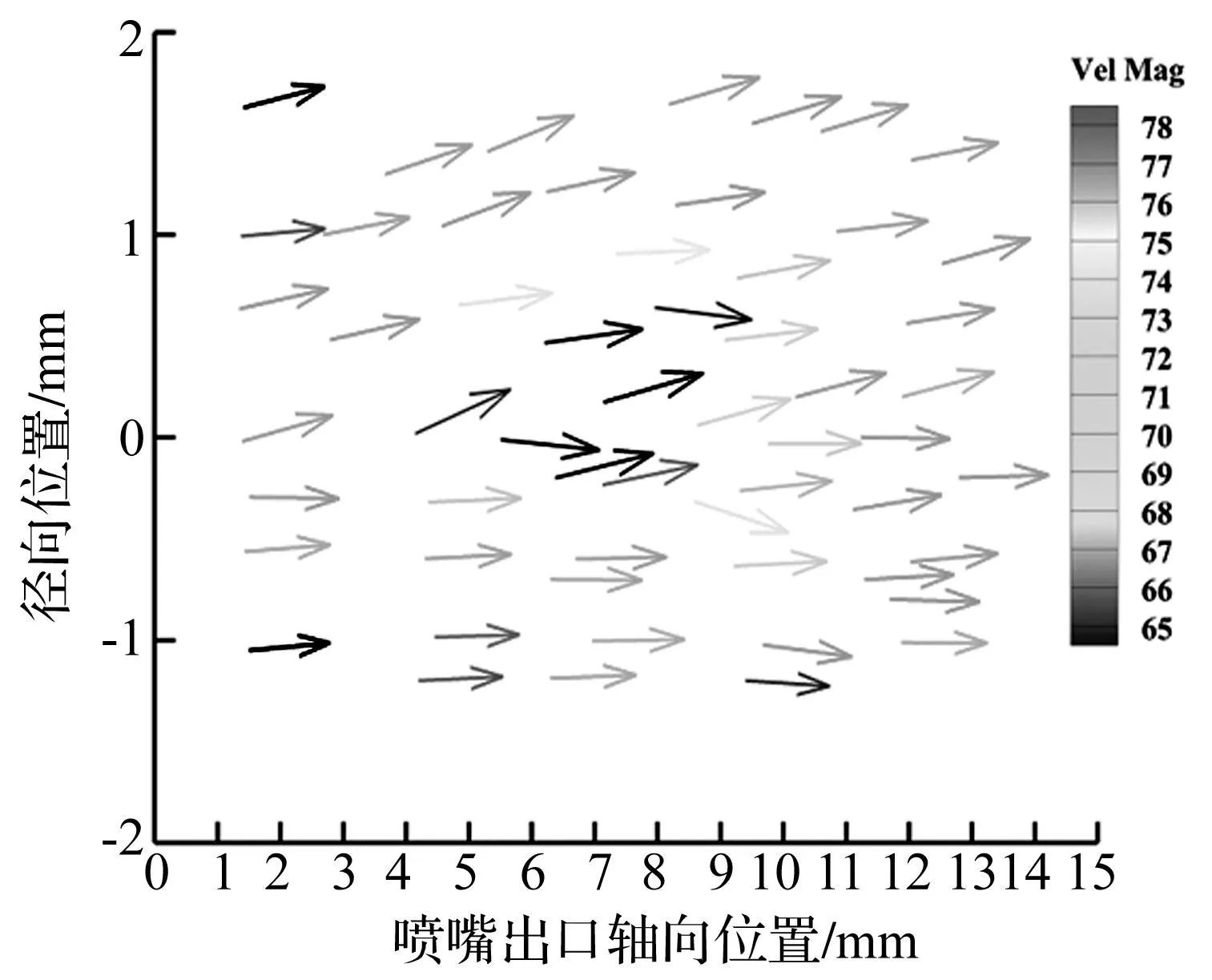

3.1磨料速度场分布

由于CCD相机拍摄范围和拍摄时间的限制、磨料运动的随机性和高速性以及磨料浓度的不可控性,导致每次拍摄到的磨料射流PIV图像中磨料颗粒数目较少。而要研究磨料在射流中的速度分布,就必须得到磨料在射流中不同位置时的速度。因此,本文采用统计分析的方法,对同一工况下多张PIV图片进行统计分析,通过提取同一工况下多张PIV图片中的磨料颗粒速度,得到射流中处于不同位置的磨料的速度,并用Tec plot将所有的磨料速度以及磨料的位置显示,最终得到同一工况下的磨料速度场,如图10~图12所示。

图10 2 MPa喷嘴出口磨料速度场Fig.10 Velocity field of abrasive particles at nozzle exit under 2 MPa

图11 3 MPa喷嘴出口磨料速度场Fig.11 Velocity field of abrasive particles at nozzle exit under 3 MPa

图12 4 MPa喷嘴出口磨料速度场Fig.12 Velocity field of abrasive particles at nozzle exit under 4 MPa

从以上磨料射流速度场中,可以直观得得到磨料射流中处于不同位置的磨料的速度。

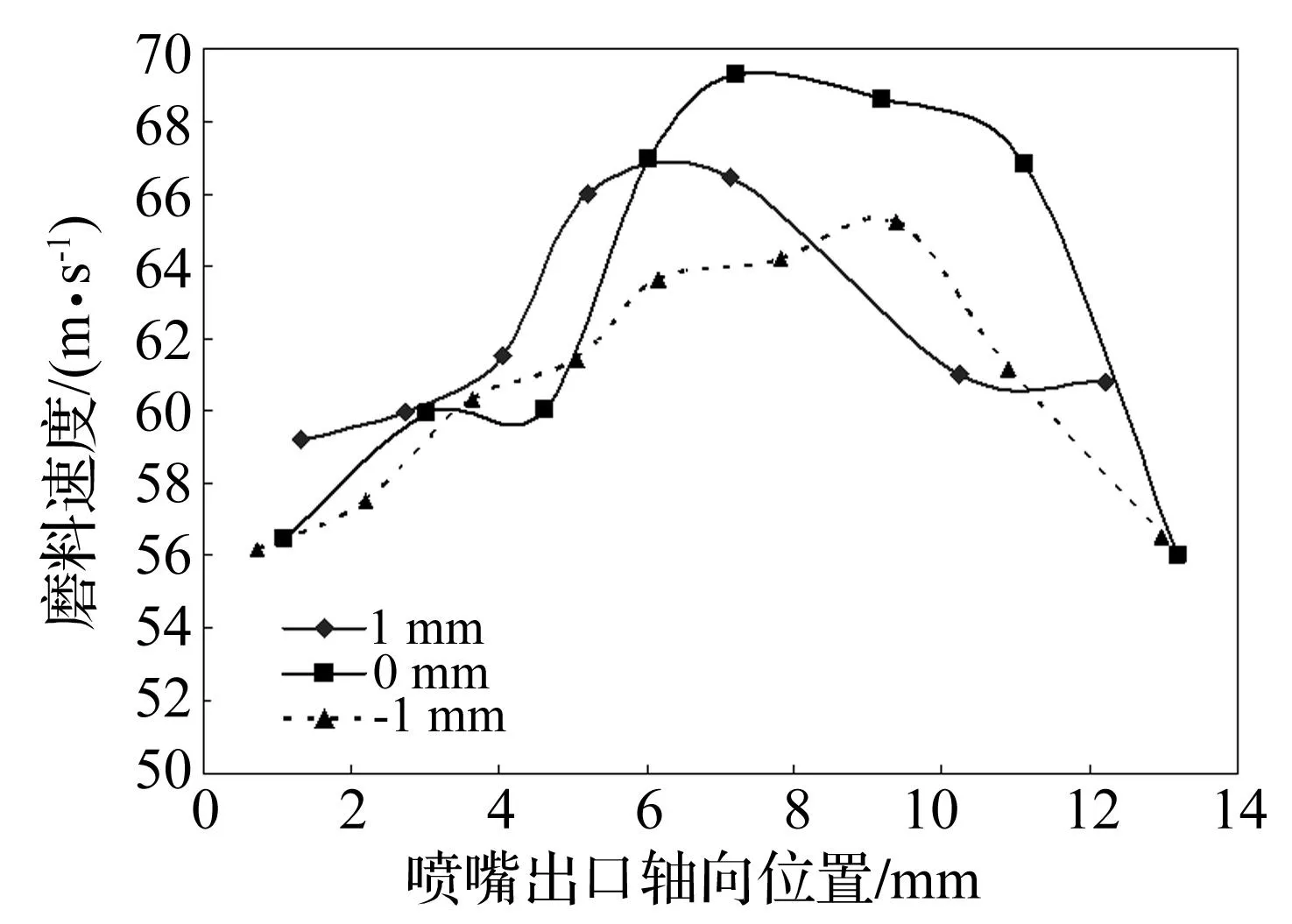

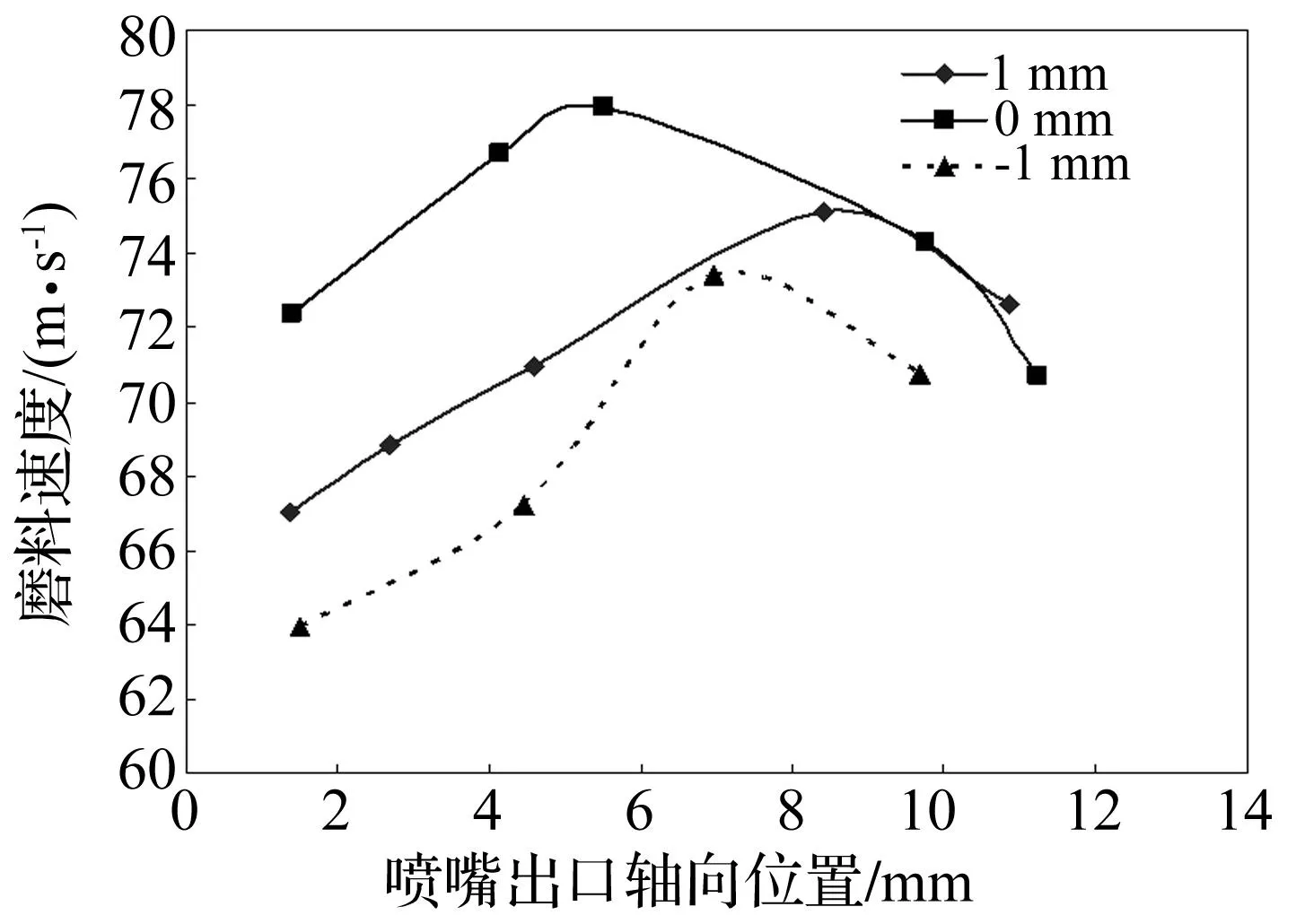

3.2射流轴向磨料速度分布

从图10~图12中可以看出,在喷嘴出口到离喷嘴出口14 mm处的测量范围内,磨料先显示出一个加速阶段,该阶段内磨料速度逐渐增大,出现速度最大值,然后出现一个减速阶段,该阶段内磨料速度逐渐减小。

该测量结果与Li等[18]在对微型磨料射流速度分布进行研究时得到的结果基本一致。Li 等在对微型磨料射流速度分布研究时发现,在喷嘴出口磨料速度先有一个加速阶段,而后出现一个过段阶段,速度衰减不明显,随后出现一个减速阶段,该阶段内磨料速度逐渐减小。

因此,磨料射流存在最优靶距。

该结果与康勇等[19]研究结果一致。康勇等在对磨料射流辅助三翼钻头破岩实验的研究中发现,磨料射流的破岩能力随靶距的增加先增大后减小,磨料射流存在破碎的最优靶距。

为了进一步研究磨料沿射流轴向的速度分布,沿平行于射流轴向方向对图10~图12进行截取,通过提取不同径向位置的横截面上磨料颗粒的速度,得到磨料速度沿射流方向的速度分布图,如图13~图15所示。

图13 2 MPa磨料速度沿射流方向不同截面速度分布图Fig.13 Particle velocity distribution along the jet axial direction at different radial section under 2 MPa

图14 3 MPa磨料速度沿射流方向不同截面速度分布图Fig.14 Particle velocity distribution along the jet axial direction at different radial section under 3 MPa

图15 4 MPa磨料速度沿射流方向不同截面速度分布图Fig.15 Particle velocity distribution along the jet axial at direction different radial section under 4 MPa

从图中可以看出,不同压力下磨料射流沿射流方向磨料速度变化规律。即磨料先加速至速度最大值而后逐渐减速的过程。

根据Boguslawski等[20-21]的研究,射流结构可以分为两个区域,初始段和基本段,如图16所示。初始段是指从喷嘴出口到等速核断面之间的射流区域。基本段,也被称为射流完全发展区域(fully developed flow region),是指核心区末端之后的区域。

图16 射流结构示意图Fig.16 Structure of water-jet flow in free air

射流通过喷嘴出口时,保持一种匀速状态,随后射流进入空气中,由于射流的卷吸作用[22],射流的尺寸不断增加,射流的速度随着射流前进方向逐渐衰减。在初始段内的核心区内,射流速度等于喷嘴出口的速度。

Fan等[23]研究指出,喷嘴的长度足够时磨料速度可以非常接近流体相速度。在实际应用中,磨料喷嘴的长度是不足以让磨料加速到和流体相速度相同的,意味着在磨料喷嘴出口,磨料速度和流体相速度仍然存在差值。左伟芹等[24-25]研究也指出,在喷嘴出口磨料速度和水相速度是存在差值的。假设,在喷嘴出口,流体相的瞬时速度为u(t),磨料在同一瞬时的速度为us(t)。根据滑移速度模型[21],当u(t)>us(t),即当滑移速度u(t)-us(t)>0时,在速度差的作用下,磨料将加速运动。在喷嘴出口,由于流体速度比磨料速度大,磨料能继续加速,该结果与李宝玉等[26-27]研究结果是一致的。他们在研究前混合磨料水射流磨料颗粒加速机理时指出,磨料粒子在离开喷嘴后在水射流的核心段内仍被加速。

当加速一段距离后,由于射流的卷吸作用[27],流体速度逐渐衰减,磨料速度逐渐增大,两者速度逐渐接近,磨料速度不再增加,直至出现最大值。随后离喷嘴出口越远,射流的卷吸作用越强,紊流作用越明显,磨料也就出现减速过程。

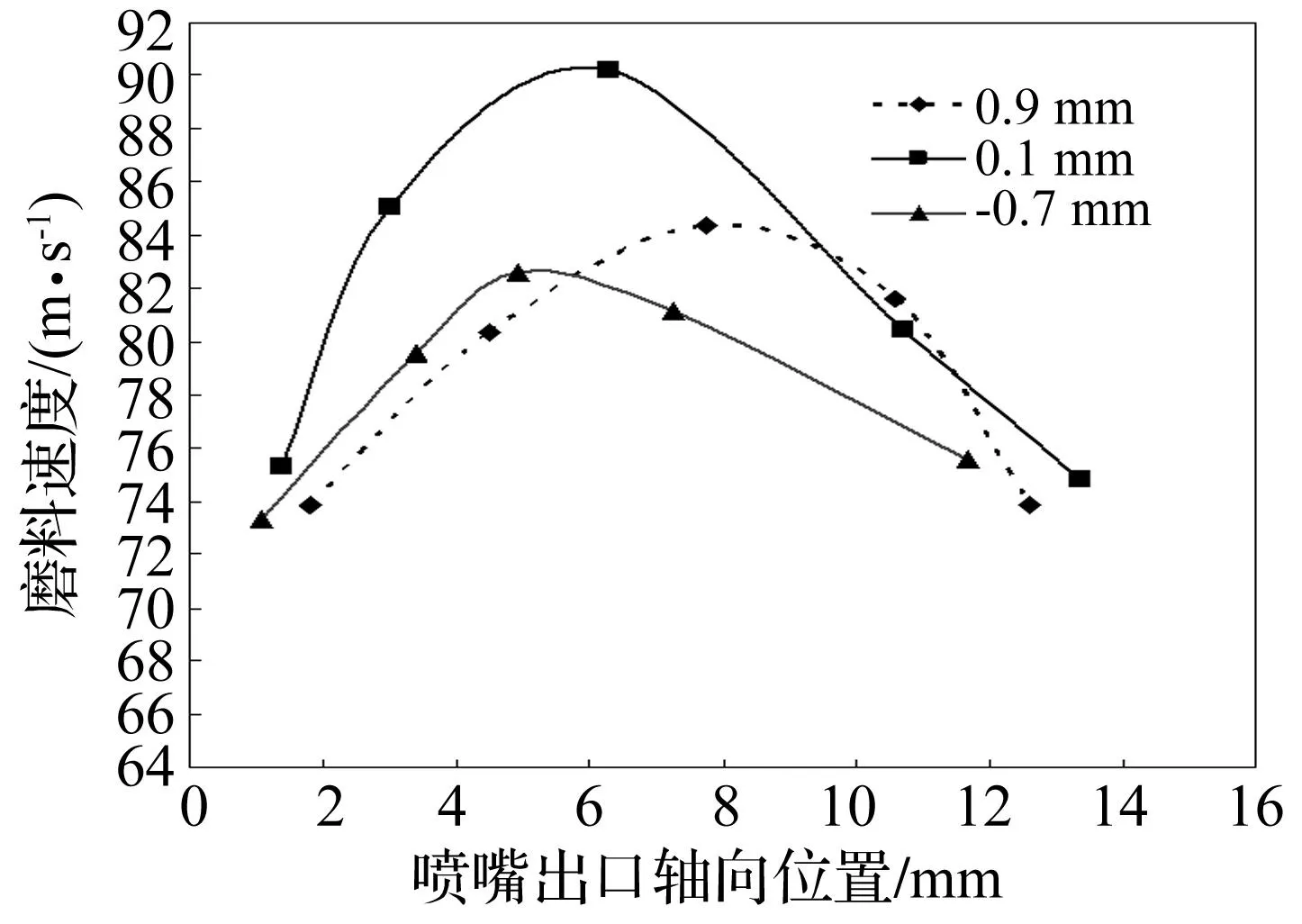

3.3射流径向磨料速度分布

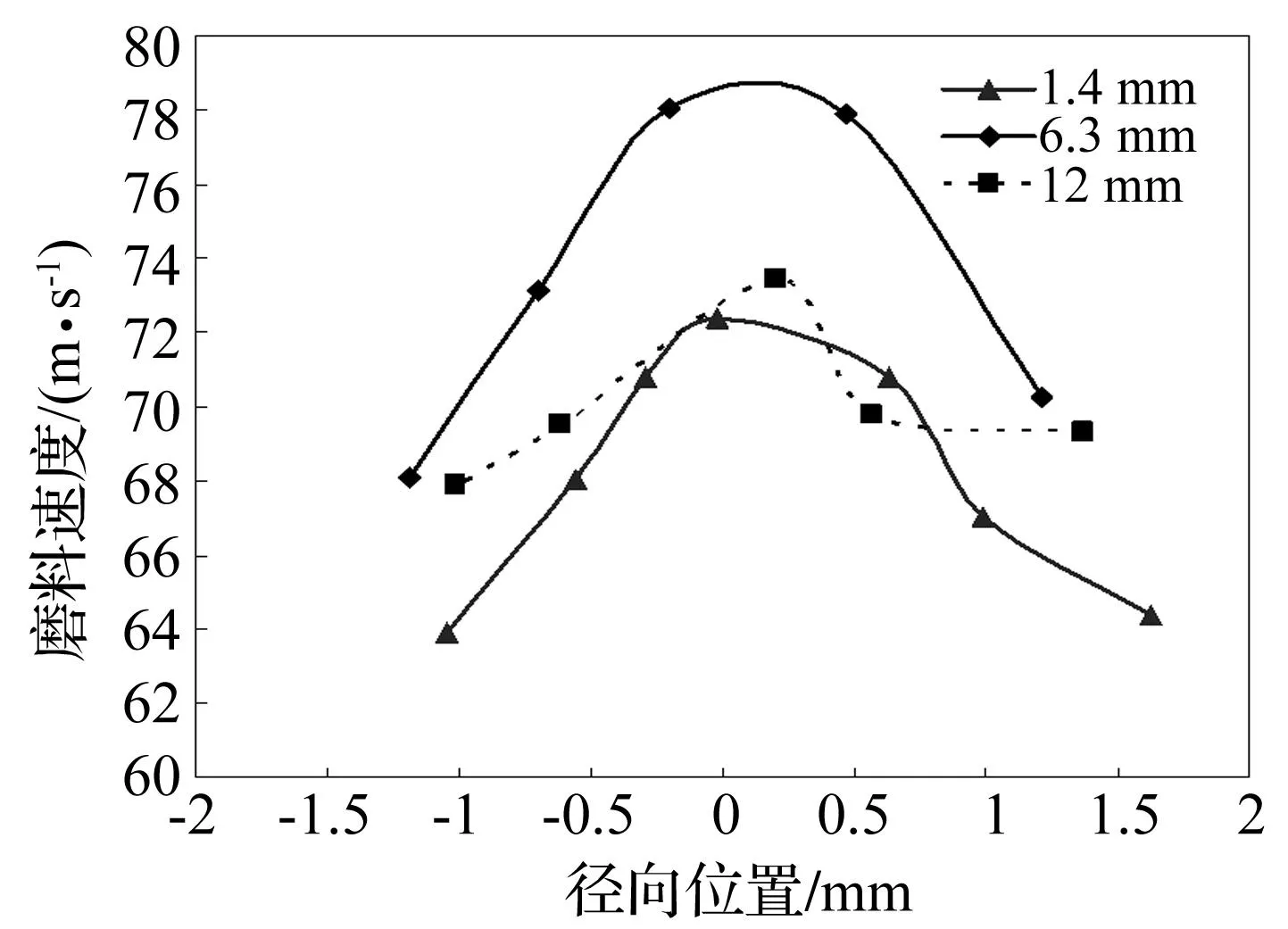

为了得到磨料速度沿射流径向的变化规律,选取图10~图12中垂直于射流方向的横截面,通过提取离喷嘴出口不同距离的横截面上磨料颗粒的速度,得到磨料速度沿射流径向的速度分布图,如图17~图19所示。

图17 2 MPa磨料速度沿射流径向速度分布图Fig.17 Particle velocity distribution along the jet radial direction at different axial distances under 2 MPa

图18 3 MPa磨料速度沿射流径向速度分布图Fig.18 Particle velocity distribution along the jet radial direction at different axial distances under 3 MPa

图19 4 MPa磨料速度沿射流径向速度分布图Fig.19 Particle velocity distribution along the jet radial direction at different axial distances under 4 MPa

从图17~图19中可以看出,磨料速度在射流中心附近最大,磨料速度从射流中心往射流边界不断减小,呈现出类似钟形速度分布图。该结果与Fan等[22]研究微型磨料射流流动时所得结果一致。Fan等在对微型磨料射流速度分布研究时发现,磨料速度在射流中心线处最大,而后速度从中心朝射流边缘逐渐减小,呈现一个钟形分布。

众所周知,磨料速度的获取,是通过与水射流进行动量交换之后得到的,根据水射流本身的特性,在射流中心速度最大,其速度从中心往射流边缘逐渐减小,即水射流速度沿径向的分布图是一个类似钟形速度分布图。因此,磨料速度应该保持着相同的速度变化特性,呈现出钟形速度分布图。

4结论

(1) 本文通过对喷嘴出口磨料射流PIV实验,并结合图像处理技术以及滤波分析技术,提出了一种测量磨料射流磨料速度的非接触测试方法。

(2) 利用该方法能快速地得到磨料射流中磨料颗粒速度以及获得磨料在射流中的位置信息。

(3) 利用该方法得到了磨料速度在喷嘴出口沿射流方向的变化规律,磨料在喷嘴出口速度先增大后减小,即磨料射流存在最优靶距。

(4) 利用利用该方法得到了磨料速度沿射流径向的变化规律,磨料在射流中心速度最大,其速度从射流中心往射流边界逐渐减小,磨料射流沿射流径向的速度呈现出钟形速度分布。

参 考 文 献

[ 1 ] 林晓东,卢义玉,汤积仁,等.基于SPH-FEM耦合算法的磨料水射流破岩数值模拟[J].振动与冲击,2014,33(18):170-176.

LIN Xiao-dong,LU Yi-yu,TANG Ji-ren,et al.Numerical simulation of abrasive water jet breaking rock with SPH-FEM coupling algorithm[J].Journal of Vibration and Shock, 2014,33(18):170-176.

[ 2 ] 于鸿春.磨料射流油井割缝技术与理论的研究[D].山东东营:中国石油大学,2007.

[ 3 ] 林柏泉,吕有厂,李宝玉,等.高压磨料射流割缝技术及其在防突工程中的应用[J].煤炭学报,2007(9): 959-963.

LIN Bai-quan, LÜ You-chang, LI Bao-yu,et al.High pressure abrasive hydraulic cutting seam technology and its application in outbursts prevention [J].Journal of China Coal Society, 2007(9):959-963.

[ 4 ] 李兆泽.磨料水射流抛光技术研究[D].长沙:国防科学技术大学,2011.

[ 5 ] Balz R,Mokso R, Narayanan C.Ultra-fast X-ray particle velocimetry measurements within an abrasive water jet [J].Experiments in Fluids,2013,54:1476.

[ 6 ] 王明波.磨料水射流结构特性与破岩机理研究[D].山东东营:中国石油大学,2007.

[ 7 ] Swanson R K, Kilman M, Cerwin S, et al.Study of particle velocities in water driven abrasive jet cutting[C]//Proceedings of the 4th American Water Jet Conference, ASME, 1987:103-108.

[ 8 ] Miller A L, Archibald J H.Measurement of particle velocities in an abrasive jet cutting system [C]//6th American Water Jet Conference, 1991:291-304.

[ 9 ] Chen W L, Geskin E S.Measurements of the velocity of abrasive water jet by the use of laser transit anemometer[C]//Jet Cutting Technology-Proceedings of the 10th International Conference, 1990:23-26.

[10] Chen W L, Geskin E S.Correlation between particle velocity and conditions of abrasive water jet formation[C]//Proceedings of the 6th American Water Jet Conference, 1991:305-313.

[11] Neusen K F, Gores T J, Labus T J.Measurement of particle and drop velocities in a mixed abrasive water jet using a forward-scatter LDV system[M].Dordrecht: Kluwer Academic Publishing, 1992:63-74.

[12] Stevenson A N J, Hutchings I M.Scaling laws for particle velocity in the gas-blast erosion test [J].Wear, 1995:56-62.

[13] Liu H T, Miles P J, Cooksey N, et al.Measurements of water-droplet and abrasive speeds in an ultrahigh-pressure abrasive-water jet[C]//Proceedings of 10th American Water Jet Conference.Houston, Texas, 1999.

[14] 刘祖军,贾明晓,杨詠昕.闭口单箱颤振的流场机理[J].振动与冲击,2012,31(12):22-27.

LIU Zu-jun,JIA Ming-xiao, YANG Yong-xin.Flow field mechanism for flutter of a box section[J].Journal of Vibration and Shock,2012,31(12):22-27.

[15] 孙宏琦,施维颖,巨永锋.利用中值滤波进行图像处理[J].长安大学学报:自然科学版,2003(2):104-106.

SUN Hong-qi,SHI Wei-ying,JU Yong-feng.Image processing with medium value filter[J].Journal of Chang’an University:Natural Science Edition,2003(2):104-106.

[16] 赵荣珍,李超,张优云.中值与小波消噪集成的转子振动信号滤波方法研究[J].振动与冲击,2005,24(4):74-77.

ZHAO Rong-zhen,LI Chao, ZHANG You-yun.Filter design synthesizing median filtering and wavelet algorithm to de-noise vibration signal polluted by violent pulse noises [J].Journal of Vibration and Shock, 2005,24(4):74-77.

[17] 冯新星,张丽艳,叶南,等.二维高斯分布光斑中心快速提取算法研究[J].光学学报,2012(5):78-85.

FENG Xin-xing,ZHANG Li-yan,YE Nan,et al.Fast algorithms on center location of two dimensional gaussian distribution spot[J].Acta Optica Sinica,2012(5):78-85.

[18] Li H Z, Wang J, Fan J M.Analysis and modelling of particle velocities in micro-abrasive air jet [J].International Journal of Machine Tools &Manufacture,2009(49):850-858.

[19] 康勇,王晓川,卢义玉,等.磨料射流辅助三翼钻头破岩实验研究[J].中国矿业大学学报,2012(2):212-218.

KANG Yong,WANG Xiao-chuan,LU Yi-yu,et al.Experimental study of rock breaking by a three wing abrasive jet assisted drill cut[J].Journal of China University of Mining & Technology,2012(2):212-218.

[20] Boguslawsk L,Popiel C O.Flow structure of the free round turbulent jet in the initial region[J].Journal of Fluid Mechanics, 1979(90):531-539.

[21] 沈忠厚.水射流理论与技术[M].山东东营: 石油大学出版社, 1998:293- 327.

[22] 李晓红,卢义玉,向文英.水射流理论及在矿业工程中的应用[M].重庆: 重庆大学出版社, 2007.118-152.

[23] Fan J M, Li H Z,Wang J,et al.A study of the flow characteristics in micro-abrasive jets [J].Experimental Thermal and Fluid Science,2011(35): 1097-1106.

[24] 左伟芹.前混合磨料射流磨料加速机理及分布规律[D].重庆:重庆大学,2012.

[25] 王明波,王瑞和.喷嘴内液固两相射流流场的数值模拟[J].石油大学学报:自然科学版,2005(5):46-49.

WANG Ming-bo,WANG Rui-he.Numerical simulation on fluid-particle two-phase jet flow field in nozzle[J].Journal of the University of Petroleum, China:Edition of Natural Science,2005(5):46-49.

[26] 李宝玉,郭楚文,林柏泉.用于安全切割的磨料水射流喷嘴设计理论和方法[J].煤炭学报,2005(2):251-254.

LI Bao-yu,GUO Chu-wen,LIN Bai-quan.Theory and method of designing abrasive water-jet nozzle in safety cutting[J].Journal of China Coal Society,2005(2):251-254.

[27] 陆国胜,龚烈航,王强,等.前混合磨料水射流磨料颗粒加速机理分析[J].解放军理工大学学报:自然科学版,2006(3):275-280.

LU Guo-sheng,GONG Lie-hang,WANG Qiang,et al.Research on acceleration mechanism of abrasive in pre-mixed abrasive water-jet[J].Journal of PLA University of Science and Technology,2006(3):275-280.

Experimental study of velocity distribution of solid abrasive particles in abrasive water jets based on PIV technology

ZHANGWen-feng1,2,LUYi-yu1,2,TANGJi-ren1,2,HUANGFei1,2(1. State Key Laboratory of Coal Mine Disaster Dynamics and Control, Chongqing University, Chongqing 400030, China; 2. National & Local Joint Engineering Laboratory of Gas Drainage in Complex Coal Seam,Chongqing 400030, China)

Abstract:In order to solve the problem of measuring the velocity of abrasives in abrasive water jets,based on PIV technology and combined with image-processing and filtering-analysis technologies,this paper presents a non-contact measurement method, which is a method for measuring the velocity of abrasive particles in abrasive water jets.The velocity and location of abrasive particles in the abrasive water jet can be obtained simultaneously by this method.Using this approach, an abrasive velocity test experiment was carried out, and the experimental results show that (1) this method can get the velocity of abrasive in abrasive water jet quickly and (2) the variation in velocity of abrasive particles along the jet direction at the nozzle exit was obtained.The velocity of abrasive particles at the nozzle exit first increases and then decreases, and therefore there exists a maximum speed, which means there is an optimal target distance in abrasive water jets.(3) The variation of velocity of abrasive particles along the jet’s radial direction at the nozzle exit has been obtained using this method.The greatest velocity of abrasive particles is at the center of the abrasive jet.The velocity gradually decreases from the center to the boundary and shows a bell-shaped velocity profile.

Key words:abrasive water jet; PIV technology; velocity distribution; image processing; acceleration

中图分类号:TD353

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.08.025

通信作者卢义玉 男,教授,博士生导师,1972年生

收稿日期:2015-03-06修改稿收到日期:2015-04-29

基金项目:国家重点基础研究发展计划资助(2014CB239206);国家自然科学基金项目(51404045;51374258);长江学者和创新团队发展计划资助(IRT13043);重庆市博士后科研人员特别资助项目(XM2014036)

第一作者 章文峰 男,博士,1988年生