一种电热粗铅连续除铜新工艺的研究

李中良,丘克强

(中南大学化学化工学院,湖南长沙 410083)

一种电热粗铅连续除铜新工艺的研究

李中良,丘克强

(中南大学化学化工学院,湖南长沙 410083)

文章提出了一种电热粗铅连续除铜的新方法。在粗铅熔体中建立自下而上温度逐渐升高的且符合热力学要求的温度梯度,并保持适当的时间后,熔体中铜浓度梯度与温度梯度一致,实现了粗铅除铜。研究了熔体温度梯度、底部温度以及硫化铅对除铜效果的影响。试验表明,在铅熔体底部温度为410℃,保温400min条件下,底部铜含量从0.863%降到0.077%,除铜率达到91.0%。试验证明,除铜效果由热力学因素和动力学因素共同决定,加入硫化铅能显著提高除铜速率和效率。今后在该试验的基础上实现连续地加料和出料以后,就可以发展连续除铜的实用工艺。

熔析除铜;温度梯度;粗铅精炼;硫化铅

粗铅精炼的目的是除去有害杂质和回收其它有价金属。粗铅精炼第一步是熔析除铜,熔析除铜是根据铜在铅中溶解度随温度的降低而减小的原理进行的。熔析除铜理论极限是在Cu-Pb共晶温度326℃时铅含铜0.06%[1~3]。

传统的粗铅精炼除铜工艺主要有三类:(1)间歇熔析除铜,除铜操作是把粗铅熔化后降温然后捞去铜浮渣;(2)连续熔析除铜,在除铜深熔池中温度自上而下逐步降低,形成一定的温度梯度,铜则形成与温度梯度对应的浓度梯度[4];(3)加硫深度除铜,此法是利用了铜和硫亲和力较强,生成的硫化亚铜不溶于铅液的原理除铜[5,6]。硫磺易燃烧,除铜过程中耗硫量远大于实际需要量,为此袁培新等提出了以黄铁矿或铅精矿代替硫磺的除铜方法[7~9],效果较好。除了以上工艺外,还有一些尚未得到广泛应用的新工艺,如孔祥峰等根据粗铅中各成分蒸汽压不同,提出了真空蒸馏精炼粗铅的方法[10~13]。还有学者申请了以高氯酸为电解液电解精炼粗铅的专利。

目前的间歇除铜工艺存在能耗高、工序长、作业条件恶劣等缺点。连续除铜工艺具有操作简单,产品质量稳定等优点,但是,目前的连续除铜工艺存在温度梯度不理想、能耗高、除铜效果差、自动化控制程度低等缺点。发展以低能耗、低污染、低排放和高效能、高效率、高效益为主要特征的低碳经济,是节能减排的重要手段。电能是清洁能源,不污染环境,并且利于实现自动化控制。因此粗铅电热连续除铜是值得发展的方法。

1 试验原理

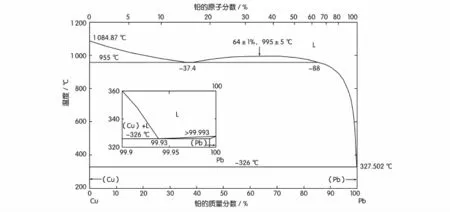

铜在熔析精炼过程中的行为可由Pb-Cu二元相图预测[14],如图1所示。根据吉布斯相律可知,恒压条件下,两相区自由度为1,当铅液中铜饱和时,存在的两相即饱和铜的铅熔体(液相)和铜(固相)两相。也就是说铅液中能溶解的铜量是与温度一一对应的。温度越低铅中含铜也就越低。当温度降至Pb-Cu二元系的共晶温度326℃时,铜含量也降至最低值,这个值是0.06%。

2 试验方法

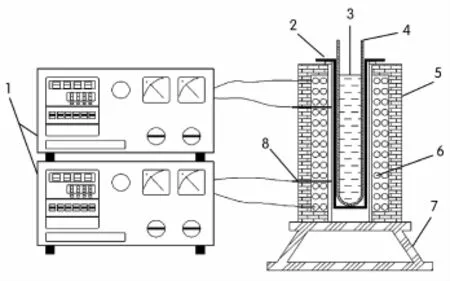

试验前原料在炉中熔化三次以保证混合均匀,之后取样用ICP-AES[15]检测。熔析装置如图2所示,主要由智能温控仪和电阻炉组成。温控仪分别用来控制电阻炉底部和顶部的温度以建立所要求的温度场。粗铅放于耐高温陶瓷管中。首先把粗铅加热至550℃熔化并保温一段时间,然后降低底部温度使形成所需要的温度梯度,保温一段时间后,冷却后取出铅柱。从底部2 cm处开始,每隔5 cm取一个样品检测其成分。

图1 Pb-Cu二元系相图

图2 除铜装置图

3 试验结果及讨论

3.1 铜含量随高度变化

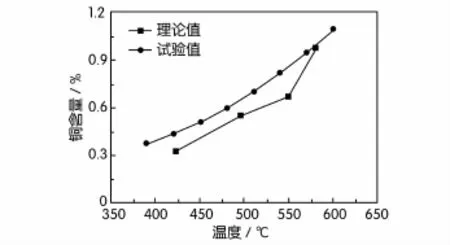

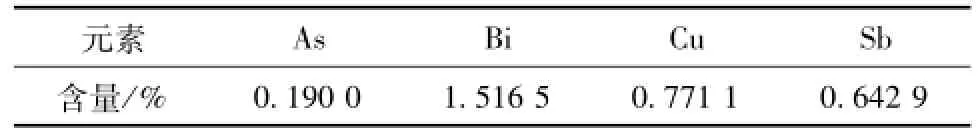

试验研究了铜含量随熔体高度变化,即随温度梯度变化的趋势。试验原料化学成分见表1,操作条件如下:熔体底部温度设为390℃,从底部到顶部温度线性增加。保温时间为400 min。试验结果见表1和图3、图4,其中图3为各元素含量随铅熔体高度变化情况,图4为根据Pb-Cu相图所得理论铜含量与试验铜含量随温度变化的规律。由图4可见,试验值与理想铜含量接近,表明体系已经接近两相平衡状态;铜含量随着高度的增加而升高。由于铜的密度小于铅,试验结束后,在铅柱的顶端得到铜浮渣,铜在浮渣中高度富集,所以顶部铜含量要比其它位置高很多。

表1 底部温度390℃,保温400 min时试验原料及结果%

图3 各元素随高度变化图

图4 实际铜含量和理想铜含量随温度变化图

砷和锑能与铜形成不溶于铅液的化合物,例如Cu3As,Cu5As2,Cu2Sb等化合物,这些化合物均不溶于铅液,且密度小于铅,所以除铜过程中砷和锑会随着铜一块被除去,致使砷和锑的变化规律与铜的相似。在高于铅熔点的温度下,铅铋二元系为均一的液相,并且铋不与铜反应,所以铋的含量不随熔体高度变化。

3.2 底部温度对除铜效果的影响

试验研究了底部温度对除铜效果的影响。试验原料化学成分见表2。保温时间均为400 min,底部温度分别控制为330℃、350℃、370℃、390℃、410℃。本系列各试验2 cm处铜含量随底部温度变化规律如图5所示。由图5可知,随着底部温度下降铜含量不降反升,这与热力学预期不符。出现这种结果的原因如下:如果不考虑传质速率,铜含量随温度降低而降低。但是,低温时铅液的黏度大,铜渣细粒不易汇聚而上浮[2]。如果保温时间足够长,上述与热力学不一致的现象就可以避免,铜含量分布就会和相图一致。图6所示的的试验结果能证明以上分析。

表2 底部温度410℃,保温400 min时试验原料及结果%

图5 2 cm处铜含量随底部温度变化趋势(保温时间400 min)

图6 中a线表示含铜1.54%的5个试验2 cm处铜含量随底部温度变化的情况。这5个试验的保温时间都为400 min。查Pb-Cu相图得知390℃时铅含铜大约0.3%,410℃时铅大概含铜0.4%,与试验值相符。而在330℃、350℃、370℃,由于温度低,铜浮渣上浮需要更久时间,所以呈现出温度低于390℃以后铜含量随温度降低而升高的规律。图6中b线表示含铜0.8%的5个试验2 cm处铜含量随底部温度变化的情况。这5个试验保温时间延长至1 200min。这一组试验2 cm处铜含量变化情况和a线类似,但是铜含量最低的温度较a线的390℃降低至370℃,除铜效果也会随着底部温度的降低而有较大的提高。综上所述,底部温度的选取要综合考虑热力学和动力学两个因素。

图6 2 cm处铜含量随底部温度变化图

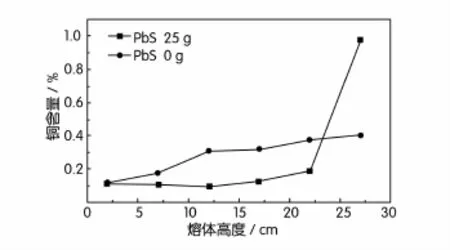

3.3 硫化铅对除铜效果的影响

试验研究了硫化铅对除铜效果的影响。本系列试验原料化学成分见表3,熔体底部温度为370℃。试验结果如图7所示,图7为加硫化铅25 g、保温500 min的试验结果和不加硫化铅保温1 200 min的试验结果的对比图。由图7可知,加硫化铅后铜含量在2~17 cm之间几乎没什么变化,即不再存在与温度梯度对应的铜浓度梯度。因为在加入硫化铅之后,除铜的机理发生了变化:硫化铅和铜反应生成了不溶于铅液的硫化亚铜。除铜过程不再与温度梯度有关系。在2 cm处不加硫化铅组铜含量与加硫化铅组接近,加入硫化铅后只需保温500 min就达到了不加硫化铅保温1 200 min的效果,加入硫化铅后除铜速度更快。对于7~17 cm处,加硫化铅组铜含量则要比不加硫化铅组低,然而在27 cm处,加硫化铅组铜含量则要比不加硫化铅组高很多。这是因为铜和硫化铅生成了不溶于铅液的硫化亚铜,硫化亚铜密度要比铜更小,所以上浮更快,因此27 cm处铜浓度更高。以上现象可以说明硫化铅的加入不但能加快除铜速率,也能提高除铜的效果。

表3 370℃时试验原料

图7 加入硫化铅对连续熔析除铜过程的影响

4 结 论

相图原理和试验均表明,铅熔体中铜含量随温度降低而降低,除铜效果由动力学因素和热力学因素共同决定,降低底部温度有利于降低粗铅中铜含量,适当提高底部温度能加快除铜速率。在铅熔体底部温度为410℃,保温时间为400 min条件下,底部铜含量从0.863%降到0.077%,在熔体底部2 cm处铜的除去率达到91.0%。加入硫化铅能加快除铜速率。在本试验的基础上,今后实现连续地加料和出料以后,就可以发展连续除铜的实用工艺。

[1] 张乐如.现代铅冶金[M].长沙:中南大学出版社,2013.257-258.

[2] 雷霆.铅冶金[M].北京:北京工业出版社,2012.63-65.

[3] 程永强,马春来,杨洪光,等.粗铅火法精炼工艺的研究[J].有色矿冶,2014,30(5):41-44.

[4] 周蓉.连续脱铜炉在粗铅火法精炼的应用[J].山西冶金,2015,(5):98-99.

[5] 宋赞.高杂质粗铅精炼实践[J].中国有色冶金,2011,40(6):17-20.

[6] 周坚林.粗铅火法精炼过程中杂质控制生产实践[J].湖南有色金属,2005,21(2):17-19.

[7] 班丽丽,刘中华,雍岐龙,等.粗铅火法精炼除铜新工艺的热力学分析[J].有色金属(冶炼部分),2008,(1):15-18.

[8] 班丽丽,刘中华,雍岐龙,等.一种除铜新工艺在粗铅精炼中的应用研究[J].昆明理工大学学报(自然科学版),2006,(4):10-12.

[9] 袁培新,郭飞,胡卫文,等.粗铅火法精炼中加硫铁矿除铜工艺探讨及试验研究[J].湖南有色金属,2013,29(5):26-29.

[10]孔祥峰,杨斌,熊恒,等.粗铅真空蒸馏脱除铜锡的研究[J].真空科学与技术学报,2014,(5):522-528.

[11]KONG Xiang-feng,YANG Bin,XIONG Heng,et al.Thermodynamics of removing impurities from crude lead by vacuum distillation refining[J].Transactions of Nonferrous Metals Society of China,2014,(6):1 946-1 951.

[12]KONG Xiang-feng,YANG Bin,XIONG Heng,et al.Removal of impurities from crude lead with high impurities by vacuum distillation and its analysis[J].Vacuum,2014,105(7):17-20.

[13]陈金杰,蒋文龙,杨斌,等.铅铜合金真空蒸馏分离的研究[J].真空科学与技术学报,2013,5(33):490-495.

[14]K.Qiu,Q.Chen,P.Winkler,et al.Behavior of copper in refining of lead by fractional crystallization[J].Mineral Processing and Extractive Metallurgy,2001,110(1):60-62.

[15]沈琳,孙福红,栾海光.电感耦合等离子体原子发射光谱法(ICP-AES)测定粗铅中的Cu,As,Sb,Bi 4种元素[J].中国无机分析化学,2013,3(4):56-58.

A New Process of Electric-heating Continuous

Removal of Copper in Crude Lead

LIZhong-liang,QIU Ke-qiang

(School of Chemistry and Chemical Engineering,Central South University,Changsha 410083,China)

In this paper,a new process of the continuous removal of copper in crude lead was proposed.The temperature was set to gradually increase from bottom to top according to the requirements of thermodynamics.After a suitable span of time,the copper concentration gradient,was consistentwith the temperature gradient.Thus the purpose of removal of copper from crude lead was completed.Effects of the melt’s temperature gradient,the bottom temperature,and lead sulfide on copper removalwere studied.The results of the corresponding experiments showed that the bottom temperature at410℃,for 400minutes,the copper contentat the bottom declined to0.077%from 0.863%,and copper removal rate reached 91% .Itwas demonstrated that the copper removal effectivity was determined jointly by thermodynamic factors and kinetic factors;the adding of lead sulfide not only changed themechanism,but also improved the efficiency and effectiveness of copper removal.The experiments designed in the study were the primary parts of electric-heating continuous removal of molten copper process.Based on this work,practical continuous technology of copper removal will be achieved together with the apparatus for uninterrupted charging and discharging ofmaterials.

copper removal;temperature gradient;refining of lead bullion;lead sulfide

TF111.18

A

1003-5540(2016)05-0027-04

2016-05-16

李中良(1990-),男,硕士研究生,主要从事有色金属冶炼方面的研究。