微细电火花加工电极磨损几何形状研究及仿真

傅宇蕾,朱颖谋,赵万生,胡 静

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

微细电火花加工电极磨损几何形状研究及仿真

傅宇蕾,朱颖谋,赵万生,胡静

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

摘要:通过实验研究了微细电火花加工盲孔的电极损耗,并基于Matlab软件,在二维矩阵的基础上,通过选取网格设定大小,设定工具运动情况、放电间隙、放电间隙影响因子、单个脉冲去除凹坑大小及相对电极损耗率等参数,仿真电极形状变化的全过程。该模型经后续完善后可用于预测补偿。为了验证仿真模型,对比了仿真结果与实际实验,证明该仿真方法可行。

关键词:微细电火花加工;电极损耗;几何形状仿真

微型化是当今制造业的重要发展趋势,而微细电火花加工因具有高精度、低机械应力的特点,使其在加工高硬度等难加工材料上独具优势,所以目前广泛应用于微机械、微型模具制造等领域。然而,在电火花加工过程中,电极端面、棱边和侧面都有一定的损耗,加工孔的侧面有一定的锥度、且底面形状误差较大;在微细电火花加工过程中,电极形状的损耗对加工精度有较大影响,尤其在加工盲孔的过程中,精度问题尤为突出。许多学者通过电极损耗补偿策略[1]、复杂结构电极[2]、改变电极材料[3-4]及提高控制精度[5]等方法来提高加工精度。在利用仿真方法预测工具和工件几何形状的研究方面,基于均匀损耗法(uniform wear method,UWM)对工具长度方向的磨损仿真有很好的应用[6]。文献[7-8]的仿真结果在特定的机床和工作条件下得到了验证。文献[9]介绍了基于Z-map仿真方法的电火花成形加工仿真,对单个放电凹坑采用圆锥模型,实现了加工后表面形状的预测。但对于微细电火花加工的适用性仍有待检测。文献[10]介绍了基于Matlab的微细电火花仿真方法,对本研究具有启发意义。

由于微细电火花加工电极磨损对加工精度有着很大的影响,因此,对电火花加工过程中的电极损耗仿真具有重要意义,它可用于加工状态的离线检测、加工条件的优化、加工预测和加工实时控制等。然而,现有的研究多是基于COMSOL或ANSYS等仿真软件进行单次放电凹坑的研究,只能从机理上解释磨损现象,在实际应用中局限性较大。本文通过工艺实验对微细电火花加工盲孔的电极损耗做了初步研究,并基于Matlab软件仿真,以微细电火花加工作为切入点,在二维矩阵的基础上,通过选取网格设定大小,以工具运动情况、放电间隙、放电间隙影响因子、单个脉冲去除凹坑大小、相对电极损耗率等因素作为仿真参数,对电火花加工过程中的电极损耗情况进行仿真,通过对比工艺实验与仿真结果,初步验证了仿真模型的可靠性。

1 微细电火花加工电极损耗实验

1.1加工条件

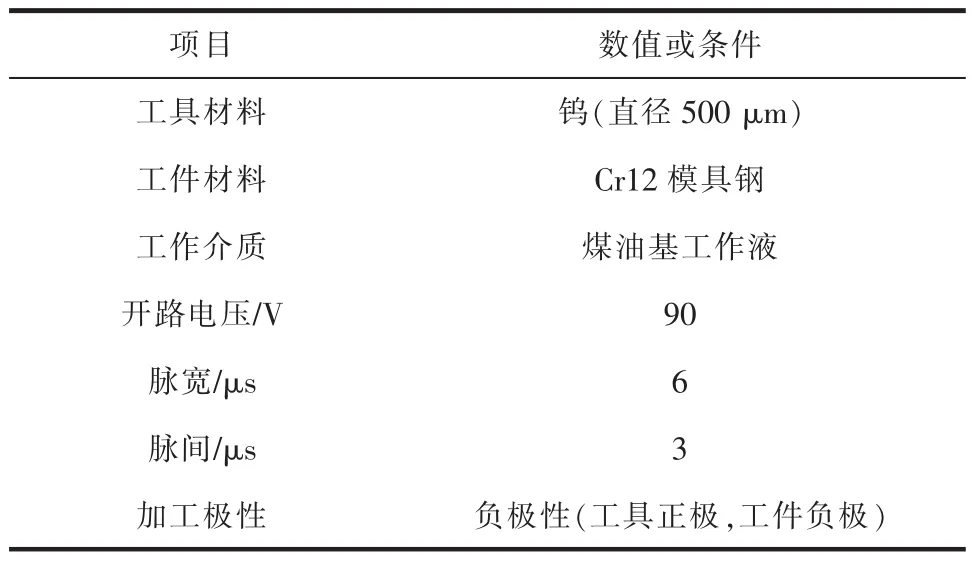

实验在C40电火花成形加工机床上进行,采用浸油加工,加工条件见表1。

表1 加工条件

1.2随深度变化的工具电极损耗

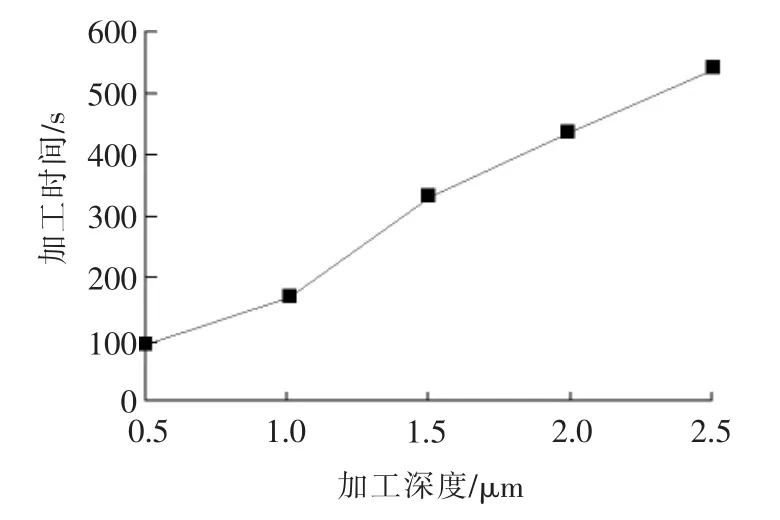

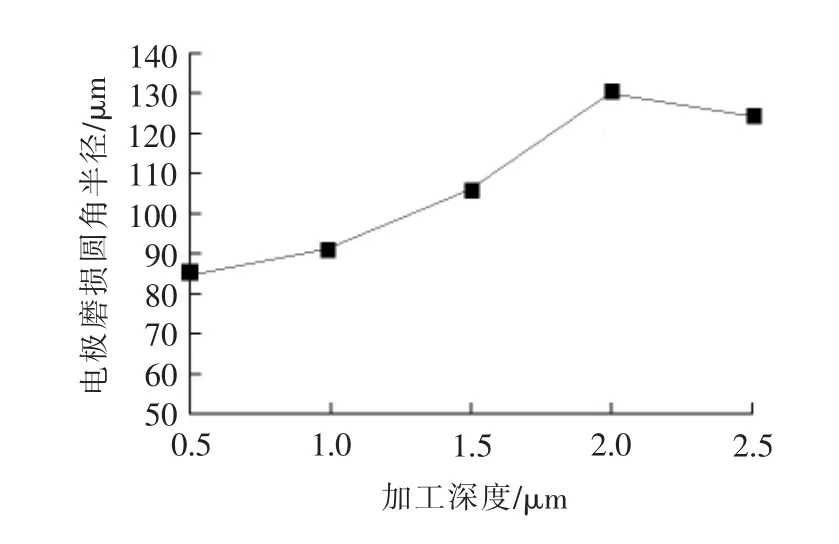

在表1所示条件下,设计加工深度的单因素实验。选定加工电流为6 A,在加工深度为0.5、1、1.5、2、2.5 mm的条件下分别进行实验,观察加工后的电极磨损情况。实验结果表明,加工时间随着加工深度的增加而增加,且基本呈线性关系(图1);电极刚开始加工时,棱边损耗非常明显,但随着加工时间的增加而变慢,最终整个电极趋向均匀损耗,电极形状也趋于稳定(图2)。这是因为加工开始前,两极产生的电场在棱边集中,使棱边发生放电的概率增大,产生的热量较多,故损耗较快;但随着电极棱边的损耗,电场集中现象得到缓解,损耗过程进入整体损耗阶段[11]。

图1 加工时间随加工深度的变化

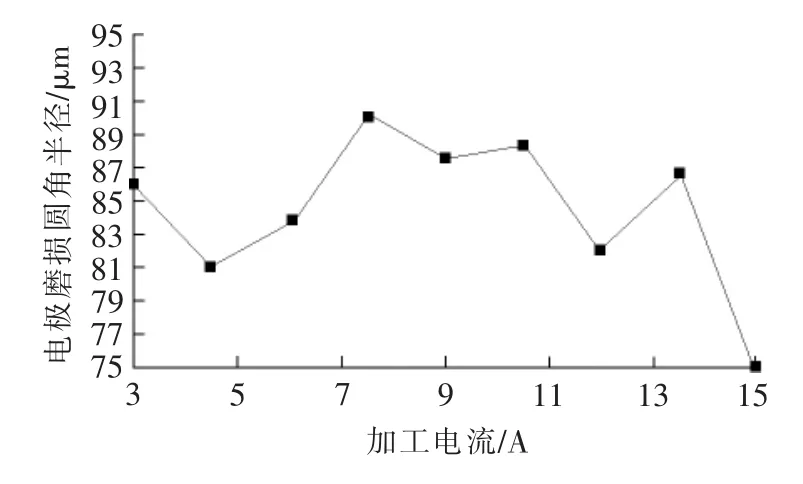

1.3随电流变化的工具电极损耗

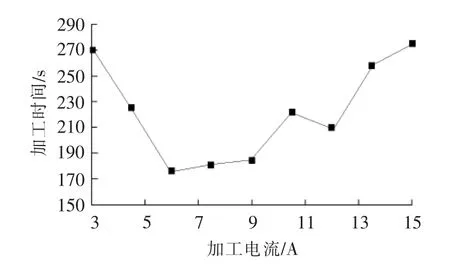

在表1所示条件下,设计加工电流的单因素实验。选定加工深度为1 mm,在加工电流为3、4.5、6、 7.5、9、10.5、12、13.5、15 A的条件下分别进行实验,观察加工后的电极磨损情况。实验结果表明,加工时间随着电流的增大呈先减小、后增加的趋势,且当电流在6 A左右时,加工时间最短(图3);电极磨损随着电流的增大呈先减小、后增大的趋势,且当电流在6 A左右时,不仅加工时间最短,电极损耗圆角也较小(图4)。因此,在后续实验中,电流值选取6 A为最佳。

图2 电极磨损圆角半径随加工深度的变化

图3 加工时间随加工电流的变化

图4 电极磨损圆角半径随加工电流的变化

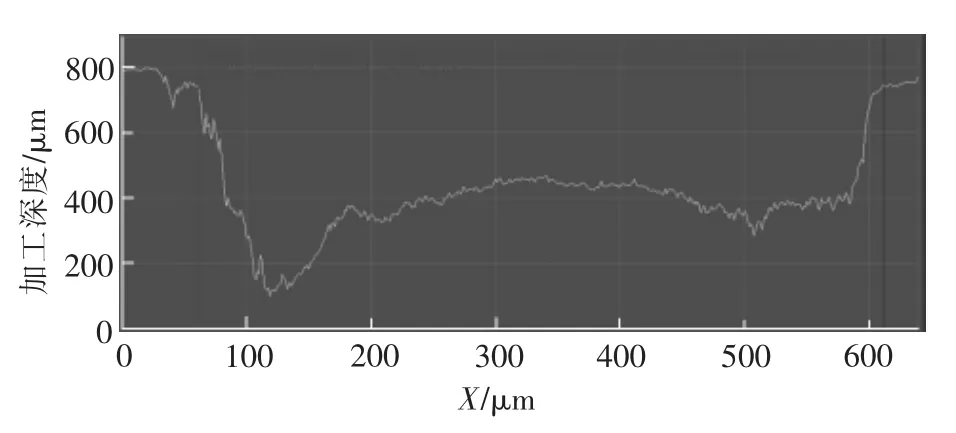

1.4加工孔底面形状误差

用LSM700激光共聚焦显微镜观测加工后的盲孔尺寸及形貌,结果表明,盲孔底面呈两边凹陷、中间凸起的状况。图5是在加工电流为6 A、加工深度为0.5 mm时,用激光共聚焦显微镜测得的截面图。其中,横坐标为图6所示横线的X坐标,纵坐标为加工深度。

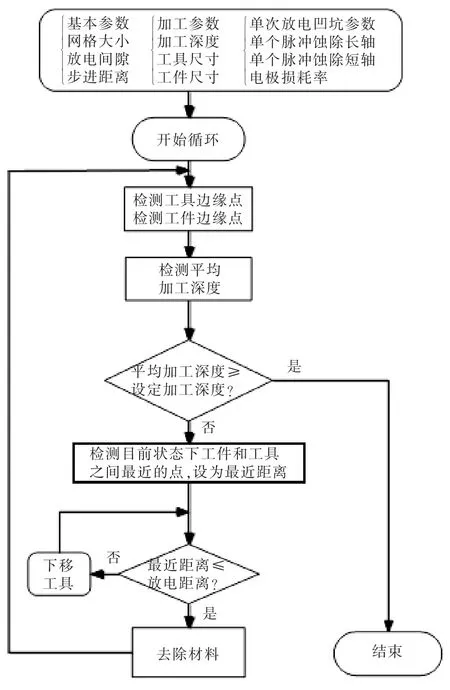

2 微细电火花加工多次放电电极损耗仿真

2.1电极损耗仿真假设

在电极磨损几何形状仿真研究过程中,由于采用的是圆柱形电极,电极本身具备旋转对称性,因此可将电极和工件复杂的三维模型简化为二维模型。在仿真过程中,为了降低计算量而合理地忽略一些次要因素的影响,提出以下几点假设:

(1)加工过程中,工具电极为轴对称形状,因此可把三维圆柱电极简化为二维。

(2)在加工深度设定相同的情况下,加工碎屑、极间二次放电等因素对放电加工电极磨损的影响因子相同。

(3)放电去除点为电极与工件之间距离最近的点;若距离最近的点不止一个,则在其中随机选取点作为放电点;单次过程中只有单个点放电。

(4)单次放电能量、电极及工具的单次去除体积为恒定值,且等于单脉冲放电获得的蚀坑体积。

(5)除放电加工去除材料外,其他原因造成的电极和工件磨损均忽略。

图5 共聚焦显微镜拍摄底面截面图

图6 截面位置示意图图

2.2电极损耗仿真放电去除过程

仿真过程整体流程见图7。在仿真实验中,参数设定是影响仿真结果的关键因素,参数设定得是否合理将直接影响仿真结果的可靠性。

(1)加工参数设定

网格大小决定了仿真的精确程度,在综合计算速度和模型精确程度的情况下,设定网格大小为1 μm,即程序给定的单位以1 μm为基准。放电间隙设定为5 μm,步进距离设定为1 μm,而加工深度设定为1 mm。

(2)单次放电凹坑相关参数设定

首先通过ANSYS仿真和实验方法[12],分别得到工件单次放电蚀除球冠体积的长轴和短轴长度。通过相对电极损耗率可计算出工具电极单次放电蚀除球冠体积的长轴和短轴。

图7 仿真流程图

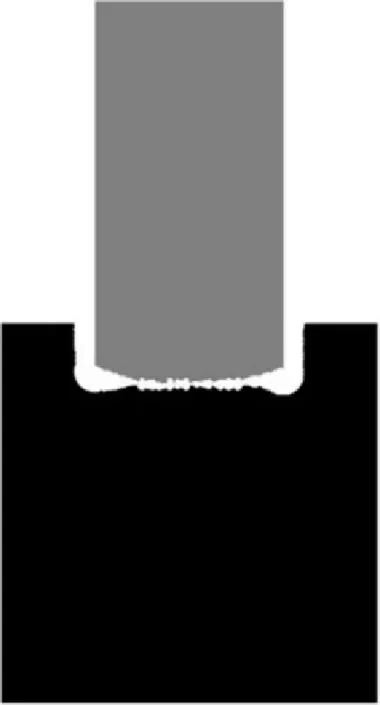

2.3仿真结果与实际结果对比

仿真结果见图8。与相同条件下的实验结果对比可发现,加工孔底面同样呈两边凹陷、中间凸起的状况,表明仿真结果与实验相吻合。由于碎屑和工作液的影响未被考虑,因此程序中侧面放电未考虑。该处存在一定的偏差,但可很好地用来解释微细电火花加工过程中工具电极的损耗,进行损耗形状的预测。

图8 仿真结果

3 结论

通过工艺实验对微细电火花加工盲孔的电极损耗做了初步研究,并基于Matlab软件仿真,对电火花加工过程中的电极损耗情况进行仿真,得出以下结论:

(1)随着加工深度的增加,加工时间增加,电极损耗圆角半径呈先增加、后趋于稳定的状况。

(2)随着加工电流的增加,加工时间先减小、后增加,且存在最佳加工电流,使加工时间最短;电极圆角半径呈先减小、后增大的趋势,在最佳电流附近,电极磨损半径最小。

(3)通过Matlab编写的电极损耗仿真实验,在设定好程序要求的参数后,能有效地仿真出电极磨损过程,较准确地反映工具电极和工件的形状磨损,进行损耗形状的预测。

(4)实验和仿真结果均显示加工孔底面呈现两边凹陷、中间凸起的状况。

参考文献:

[1] NARASIMHAN J,YU Zuyuan,RAJURKAR K P. Tool wear compensation and path generation in micro and macro EDM[J]. Journal of Manufacturing Processes,2005,7(1):75-82.

[2] PHAM D T,IVANOV A,BIGOT S,et al. An investigation of tube and rod electrode wear in micro EDM drilling[J]. The International Journal of Advanced Manufacturing Technology,2007,33(1-2):103-109.

[3] UHLMANN E,ROEHNER M. Investigations on reduction of tool electrode wear in micro-EDM using novel electrode materials[J]. CIRP Journal of Manufacturing Science and Technology,2008,1(2):92-96.

[4] JAHAN M P,WONG Y S,RAHMAN M. A study on the fine-finish die-sinking micro-EDM of tungsten carbide using different electrode materials[J]. Journal of Materials Processing Technology,2009,209(8):3956-3967.

[5] CHANG Y F,CHIU Z H. Electrode wear-compensation of electric discharge scanning process using a robust gapcontrol[J]. Mechatronics,2004,14(10):1121-1139.

[6] YU Zuyuan,KOZAK J,RAJURKAR K P. Modelling and simulation of micro EDM process[J]. CIRP Annals Manufacturing Technology,2003,52(1):143-146.

[7] KUNIEDA M,KIYOHARA M. Simulation of die-sinking EDM by discharge location searching algorithm [J]. International Journal of Electrical Machining,1998,3:79-85.

[8] TRICARICO C,DELPRETTI R,DAUW D F. Geometrical simulation of the EDM die-sinking process[J]. CIRP Annals Manufacturing Technology,1988,37(1):191-196.

[9] ZHAO Yongshun,ZHANG Xingquan,LIU Xianbing,et al. Geometric modeling of the linear motor driven electrical discharge machining (EDM) die-sinking process[J]. International Journal of Machine Tools and Manufacture,2004,44(1):1-9.

[10] JEONG Y H,MIN B K. Geometry prediction of EDM-drilled holes and tool electrode shapes of micro -EDM process using simulation [J]. International Journal of Machine Tools and Manufacture,2007,47(12-13):1817-1826.

[11]王元刚,赵福令,刘宇,等.微细电火花加工中电极损耗机理的研究[J].中国机械工程,2009,20(17):2116-2119.

[12] ZHANG Fawang,GU Lin,HU Jing,et al. A new thermal model considering TIE of the expanding spark for anode erosion process of EDM in water [J]. The International Journal of Advanced Manufacturing Technology,2016,82 (1):573-582.

书讯

Geometry Simulation and Study on Electrode Tool Wear in Micro EDM

Fu Yulei,Zhu Yingmou,Zhao Wansheng,Hu Jing

(State Key Laboratory of Mechanical System and Vibration,School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Abstract:By many times of experiment in micro blind hole drilling,a geometry simulation model of electrode wear based on Matlab is proposed to predict the geometry appearance of tool and drilled hole. Based on a two-dimension matrix,by setting parameters like grid size,the situation of the tool wear,sparking gap width,the influence factor of the sparking gap and so on,the process of the change of electrode geometry is simulated. Developed model can be used in offline compensation of tool wear in the fabrication of a blind hole. To verify the simulation model,the prediction results are compared with the actual experimental ones,the method is feasible.

Key words:Micro EDM;tool wear;geometry simulation

第一作者简介:傅宇蕾,女,1991年生,硕士研究生。

收稿日期:2015-10-30

中图分类号:TG661

文献标识码:A

文章编号:1009-279X(2016)01-0006-04