背压式硅压阻压差传感器的研制

王 臻,王 伟,杨 明,任海燕,马亚军

(北京精密机电控制设备研究所,北京,100076)

背压式硅压阻压差传感器的研制

王 臻,王 伟,杨 明,任海燕,马亚军

(北京精密机电控制设备研究所,北京,100076)

根据伺服系统高精度、高可靠性的测量需求,研制一种背压式硅压阻压差传感器。传感器基于硅的压阻效应,与目前硅压阻压差传感器使用薄膜隔离式敏感芯体不同,其感压芯片的背部直接接触被测介质感受压力,避免了硅油介质传递压力。因此,敏感芯体结构简单可靠,提高了传感器长期承压的可靠性。介绍背压式硅压阻压差传感器的原理及设计与实现,主要包括芯体设计、电路设计、结构设计等。传感器通过性能试验以及环境适应性试验的考核,并在伺服系统上进行相关试验,结果证明能够满足伺服系统使用要求。

背压式;硅压阻;压差传感器

0 引 言

根据伺服系统应用环境的特点,配套的压差传感器需要满足高稳定性、高可靠性、耐高温、耐长期压力、小型化等要求。由于目前伺服系统所使用的硅压阻压差传感器内部采用薄膜隔离式的敏感芯体,其封装结构原理是将硅油密封在敏感芯体内部,压力作用在用于隔离的波纹膜片上,波纹膜片通过不可压缩的硅油将压力等值传递给芯片[1]。由于硅油密封的工艺复杂性,敏感芯体存在硅油泄漏从而导致传感器失效的潜在威胁。因此,为了保障伺服系统的可靠性需求,研制一种背压式硅压阻压差传感器,其敏感芯体的芯片不用封装在充满硅油的芯体内部,通过波纹膜片和硅油传递被测介质的压力,而是芯片背部直接接触被测介质感受压力。该传感器在结构空间和性能指标严格限制的情况下,完全满足伺服系统的使用要求,不仅达到了目前薄膜隔离式硅压阻传感器的性能水平,还提高了伺服系统的可靠性。

1 传感器基本原理

背压式硅压阻压差传感器基于硅的压阻效应制成。单晶硅是制造各种压阻式传感器较为理想的材料。当力作用在硅单晶时,硅晶体的电阻率将发生显著的变化,这种材料电阻率随外界作用力大小而变化的现象即压阻效应[2]。这种效应在单晶硅弹性变形极限内是完全可逆的,即在作用力使单晶硅的电阻率发生变化后,去除作用力,材料的电阻率可恢复到原来的数值。

根据欧姆定律,半导体材料的电阻为

式中 ρ为材料电阻率;L为材料长度;A为材料截面积。

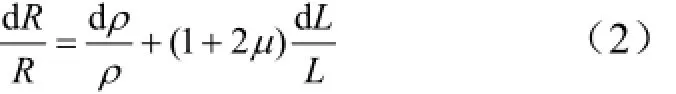

微分后得:

式中 μ为泊松系数。

式中 π为压阻系数;σ为材料所受的应力;E为弹性模量;K为灵敏系数;ε为应变。

对半导体材料,πE ≫1+2μ,则半导体材料电阻的相对变化可写为

由式(4)可以看出,半导体材料在外力作用下其材料的电阻值变化率ΔR R主要是由材料的电阻率变化Δρ ρ引起,这就是半导体材料的压阻效应。在弹性变形限度内,硅的压阻效应是可逆的。

由于单晶硅材料的电阻率随力的作用会发生变化,且在不同的晶向上其电阻率的变化量及趋势不同。传感器敏感元件就是在单晶硅上形成一个厚度与传感器量程相应的压力膜片,采用半导体工艺在膜片上刻蚀出4个应变电阻,形成一个惠斯通电桥,如图1所示。膜片受到压力作用后会产生变形,形成正、负两个应变区,桥臂电阻的阻值发生相应的变化:电桥一个对臂上的电阻(R1、R3)阻值增大,另一个对臂上的电阻(R2、R4)阻值减小。在电源激励下,电桥就会输出与被测压力成比例的电压信号,从而实现压力信号到电压信号的转换。

图1 芯体原理

2 传感器设计与实现

2.1 总体设计

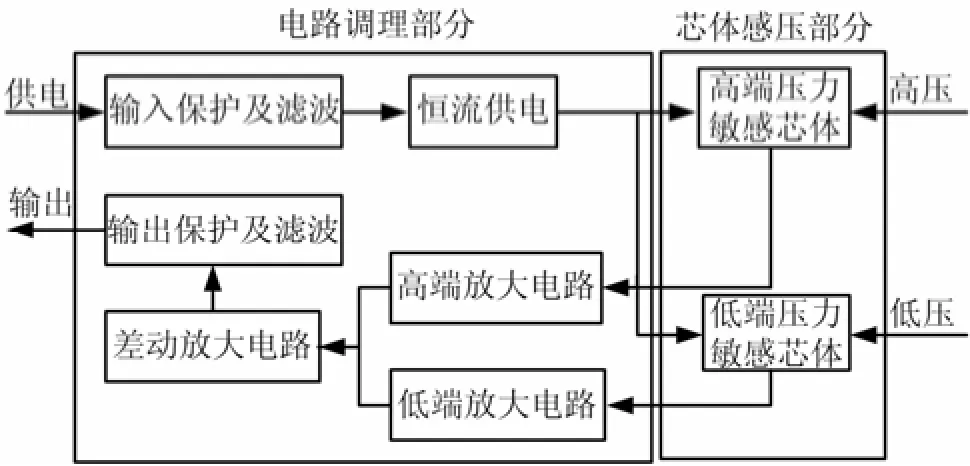

传感器的总体设计是通过两路压力敏感芯体分别感受高、低压端的压力,将其转换成电压小信号;然后通过调理电路,输出满足要求的电压信号。压差传感器的总体设计如图2所示,主要包括芯体感压部分和电路调理部分。

图2 压差传感器总体设计

2.2 芯体设计

背压式芯片的设计和制作与薄膜隔离式芯片基本相同,是一套集物理光学、化学、微机械加工等技术为一体的过程[3],主要有以下步骤:a)氧化大硅片;b)光刻、扩散、钝化沉积、光刻引线孔、蒸镀铝膜、反刻、合金、减薄;c)将大硅片切片分离出4 mm×4 mm的小芯片。芯片版图上惠斯通电桥如图3所示。图3中,a、B、c、d、e为电桥的焊点。为了方便芯片的补偿调理,该芯片设计为开桥的惠斯通电桥。

图3 芯片版图上惠斯通电桥

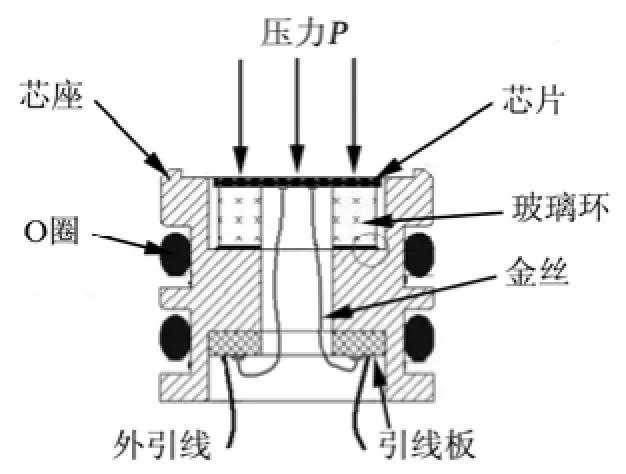

由于背压式敏感芯体不需要充油、封装等工序,其芯体结构在设计时具有很大灵活性,可根据产品结构和工况设计不同的芯体封装结构。根据伺服系统配套压差传感器机械接口,敏感芯体的设计示意如图4所示。

图4 芯体结构示意

敏感芯体的封装工序主要包括硅芯片-玻璃环静电键合、金丝热压内引线键合。首先将筛选好的芯片用静电键合技术完成硅芯片-玻璃环的键合,然后将金丝线退火处理后,对金丝末端进行加热,使其形成球状,再将金丝与芯片压在一起,完成内引线焊接键合[2]。焊接好的传感器芯片如图5所示。调制耐高温aB胶粘剂将硅芯片-玻璃环粘接于不锈钢芯座内。金丝引线的另一端转接于引线板,最后选用镀银铜芯导线作为外引线。在芯座上设计了两个密封槽,用于芯体与传感器基座之间的密封。

图5 静封压焊好的芯片

2.3 电路设计

传感器电路设计主要包括两部分:敏感芯体补偿电路以及信号调理电路。

2.3.1 敏感芯体补偿电路

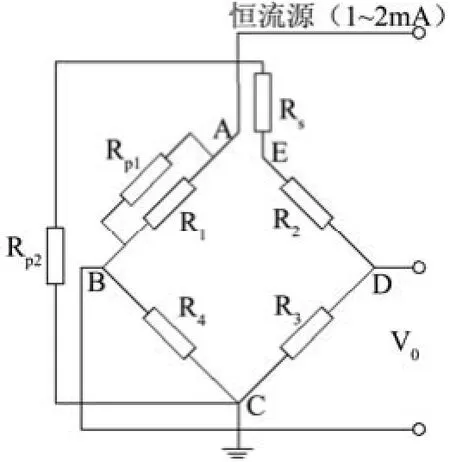

在硅芯片上制作惠斯通电桥的工艺过程中,其桥臂的4个电阻条不可能完全一致,桥臂电阻的阻值及温度系数也不完全相等。因此,当压力为零时,电桥输出可能不为零,即电桥存在的残余零点;同时该输出会随温度发生变化,即存在零点温度漂移。由于压阻系数也会随温度发生变化,因此,存在灵敏度温度漂移。此外,除了电桥自身的原因,后续工序中的硅芯片与玻璃环的静电封接、粘接等也会附加温度影响。综上因素,必须对敏感芯体进行调理补偿,包括零点偏移调整、零点温度漂移补偿和灵敏度温度补偿[4]。根据传感器低成本、易操作的要求,设计中应采用方便、经济的外围电路对电桥进行温度系数补偿,补偿电路见图6。

图6 芯体补偿电路模型

图6 中串联在电桥中的Rs用于调整电桥的零点输出,并联在a、c之间的Rp2用于补偿热灵敏度温漂,并联在a、B之间Rp1用于补偿热零点温漂。

2.3.2 信号调理电路

传感器的信号调理电路主要包括敏感芯体供电电路、两路压力放大电路、差动放大电路等。传感器的调理电路原理如图7所示。

图7 电路原理

敏感芯体的供电方式一般采用恒压源或恒流源两种方式供电。当受到压力作用后桥臂电阻的阻值发生变化,引起电桥的输出不平衡,产生一个与压力信号成正比的输出信号。与恒流源相比,恒压源存在环境温度影响输出不能消除的问题。恒压源供电时,电桥的输出与温度带来的桥臂电阻的变化量有关,且为非线性关系,难以对灵敏度温度漂移进行补偿。恒流源供电时,电桥的输出与桥臂电阻变化量和恒流电流成正比,而与温度带来的桥臂电阻变化量无关,即输出仅受恒流源精度的影响[5]。因此,恒流源供电能够对电桥的温度漂移起到补偿作用。在设计中选择三端稳压器形成1 ma的恒流源为电桥供电。

信号放大调理电路设计中,信号放大选用仪表放大器,其性能在共模抑制比、线性误差、抑制噪声、抑制温漂等方面优于运算放大器。由于其使用方便,在提高传感器抑制噪声、精确放大信号能力的同时极大地简化了电路。电路中使用两个仪表放大器分别对两路压力的小信号进行放大调理,然后再通过仪表放大器对信号进行差分调理,最终输出满足要求的压差信号。另外,信号滤波选择了抗电磁兼容元器件:磁珠、三端电容。磁珠用于抑制信号线、电源线上的高频噪声和尖峰干扰,同时具有吸收静电脉冲的能力。三端电容有3根引线,其中一个电极上有两根引线,从而构成了一个T型滤波器,其高频滤波效果优于普通电容。在电路设计中采用与磁珠串联的形式使用,增强了T型滤波器的滤波效果,从而提高传感器的抗干扰能力。

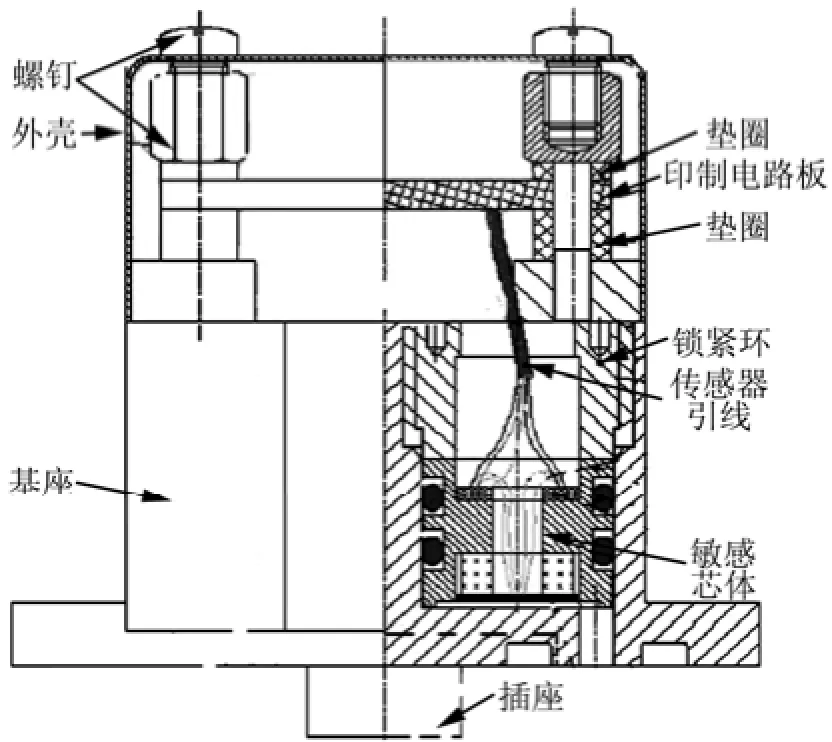

2.4 传感器结构设计

根据伺服系统使用需求,压差传感器的结构如图8所示。由图8可知,压差传感器主要由基座、敏感芯体、锁紧环、印制电路板、插座等组成。

图8 传感器基本结构

敏感芯体装入基座内,通过两道O形密封圈实现密封,O形密封圈选用氟硅橡胶材料。氟硅橡胶相比常用的氟橡胶,具有更优异的耐油性、耐溶剂性、耐高低温性、耐气候老化性。锁紧环将芯体固定在基座内,为确保传感器满足使用环境中的强度要求,基座、芯座及锁紧环的材料选用高强度不锈钢17-4pH,可以满足传感器3倍过载压力的强度要求。传感器引线将敏感芯体转换的毫伏级的电压信号送入印制电路板进行信号调理放大。调理后的信号通过插座送入伺服系统。最后,通过螺钉、垫圈完成整个传感器装配。

3 传感器性能验证

3.1 传感器性能试验

为了满足伺服系统高测试稳定性的要求,对传感器进行性能试验,除了检查传感器的静态特性,包括:零位、满量程、线性度、迟滞、重复性、输出纹波等基本指标,还通过零点漂移、热零点漂移、热灵敏度漂移测试验证传感器的稳定性,以保证传感器在高、低温的环境下可以具有良好的工作状态[6]。试验结果如表1所示。

表1 性能试验测试数据

通过上述测试,背压式硅压阻压差传感器性能指标满足伺服系统的使用要求。

3.2 传感器环境适应性试验

由于传感器在飞行之前需要经历长期的运输、贮存、多次试验和一次性作战使用等,将受到多种复杂和严酷环境的影响。因此,环境适应性是传感器的一个重要质量特性。环境试验将产品或材料暴露到自然或人工环境中,对传感器在实际中可能遇到的贮存、运输和使用条件下的性能进行评价,验证产品的环境适应性是否满足伺服系统的使用需求[7]。根据伺服系统的要求完成对传感器的环境适应性试验,测试数据如表2所示。

从表2可以看出,在经过一系列环境试验后,产品性能很好地满足了伺服系统的要求,且传感器稳定性良好,可以适应伺服系统的环境适应性要求。目前,传感器已随伺服机构进行热试车试验,试验完毕,传感器性能指标良好。

综上所述,背压式硅压阻式压差传感器可以满足伺服系统使用过程中高精度、高可靠性的测量要求。

表2 环境适应性试验测试数据

4 结束语

为了满足伺服系统高精度、高可靠性测量的要求,研制了一种背压式硅压阻压差传感器。本文主要介绍了传感器的原理以及其设计与实现。通过各项试验对传感器进行了性能验证、环境适应性试验验证,且传感器已随伺服系统完成热试车试验,说明传感器达到了预期设计的要求,可以满足伺服系统使用要求。

[1] 张红润. 传感器技术大全(中册)[M]. 北京: 北京航空航天大学出版社, 2007.

[2] 孙以材, 刘玉岭, 孟庆浩. 压力传感器的设计制造与应用[M]. 北京: 冶金工业出版社, 2000.

[3] 赵立波, 赵玉龙, 李建波, 梁建强, 李勇, 蒋庄德. 倒背式耐高温高频响压阻式压力传感器[J]. 西安交通大学学报, 2010, 7(44): 51-54.

[4] 张宏涛, 宰光军. 关于压力传感器零点热漂移的补偿分析[J]. 机械与电子, 2008(26): 432.

[5] 陈勇, 郭方方, 白晓弘, 卫亚明, 程小莉, 赵玉龙. 基于SOI技术高温压力传感器的研制[J]. 仪表技术与传感器, 2014(6): 4-6.

[6] 蒋祖衍, 崔世英. QJ1025-86压阻式压力传感器特性与试验规范[S]. 北京: 中华人民共和国航天工业部, 1986.

[7] 信息产业部电子第四十九研究所, 兵器工业第二一四研究所, 中航一集团三零四研究所. GJB4409a-2011压力传感器通用规范[S]. 北京: 中国人民解放军总装备部, 2002.

Research on Back-pressure Silicon Piezoresisitive differential Pressure Sensor

Wang Zhen, Wang Wei, Yang Ming, Ren Hai-yan, Ma Ya-jun

(Beijing Institute of precise Mechanical and electronic control equipment, Beijing, 100076)

according to the measurement requirements of servo system with high accuracy and high reliability, a kind of back-pressure type silicon piezoresistive differential pressure sensor is developed. The sensor is based on piezoresistive effect of silicon, unlike the current silicon piezoresistive differential pressure sensor using the thin-film isolation sensitive core, the back of the pressure sensing chip directly contacts the measured medium to sense pressure, so as to avoid the oil medium transferring pressure. Therefore, the sensitive core has a simple and reliable structure, and can improve the sensor’s reliability of long-term pressure-bearing. The principle and the realization and design of back-pressure silicon piezoresistive differential pressure sensors are introduced in this paper, mainly including: the core design, circuit design, and structure design. The sensor passed through evaluation of the performance test and environmental adaptability test, and also was tested in the servo system, and the results proved the sensor can meet the application requirements of servo system.

Back-pressure; Silicon piezoresisitive; differential pressure sensor

V443

a

1004-7182(2016)01-0098-05

10.7654/j.issn.1004-7182.20160123

2014-08-01;

2015-03-12

王 臻(1983-),女,工程师,主要研究方向为电子测量设计