姿控发动机管路支架一体化设计

何康康,朱志华

(北京航天动力研究所,北京,100076)

姿控发动机管路支架一体化设计

何康康,朱志华

(北京航天动力研究所,北京,100076)

姿控支架采用管路与结构承力件一体化的设计理念,取消了姿控系统多个姿控发动机管路及其支架,不仅减轻了姿控系统重量,同时也保证了姿控发动机的安装精度。在综合姿控发动机舱内布局、空间尺寸及位置等因素基础上,提出不同结构和不同材料一体化设计的姿控支架方案,并对其在结构强度、刚度、流阻及工艺性方面进行了对比。结果表明,两种不同材料、结构的姿控支架方案皆能满足动力系统使用要求,但钛合金结构方案在重量、系统流阻匹配性方面更具优势。

液体火箭发动机;姿控支架;一体化;结构强度;流阻

0 引 言

姿控液体火箭发动机广泛应用于航天飞机、卫星、飞船等航天器,其主要功能是轨道控制、姿态调整、航天器的对接和交会[1,2]。某姿控动力系统要求在狭小的舱段空间内实现8台姿控发动机的安装及其相应推进剂供应管路的设计布局,采用常规的发动机安装支架与推进剂管路分开的设计方式,在有限空间内布置过多的管路和支架将造成装配困难。为实现在有限空间内的发动机合理布局,优化舱内空间结构,提高操作工艺性,姿控发动机安装支架及其推进剂管路采用一体化集成设计方案,将姿控发动机结构承力件与供应管路合二为一,利用姿控支架内置流道取代动力系统多个姿控推进剂供应管路,起到流道分配作用。一体化设计的姿控支架不仅起到支撑并传递姿控推力的作用,减轻姿控系统的质量,提高姿控系统密封的可靠性,同时还保证了姿控发动机的整体安装精度。

本文依据姿控发动机一体化设计理念,综合考虑姿控发动机空间位置、布局、安装方式提出两种不同材料和不同结构的集成化设计方案,并在结构强度、刚度、流阻方面进行仿真计算,对仿真数据进行分析说明,同时对其工艺可行性进行了阐述,并介绍两种支架的优劣性能。

1 结构设计

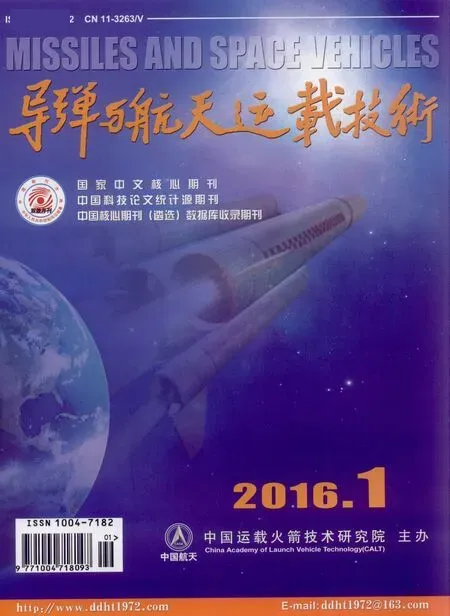

某姿控系统要求在狭小的舱段空间范围内安装布置8台姿控发动机,安装布局示意见图1。

图1 姿控发动机布局示意

由图1可知,常规设计方法是由4组双机形式组成,每组双机分别利用姿控发动机支架与舱段连接固定,同时每组双机连接2根推进剂供应管路,即共有8根推进剂供应管路和4个姿控发动机双机支架。常规设计方案中众多的发动机结构支架及管路组件导致舱段内有限的空间更局促,造成总体的穿舱电缆无法在后期安装,同时过多的管路间连接接头也将导致姿控系统密封可靠性的降低。

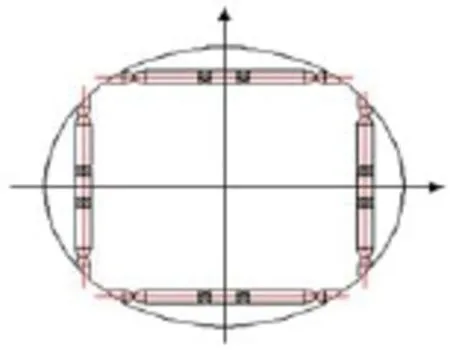

为使8台姿控发动机支撑结构及推进剂供应管路空间布局更合理,可优化舱内空间结构设计,提高装配操作工艺性。采用一体化、集成化的设计理念,将姿控发动机支架和两种推进剂供应管路合二为一,将管路内置于姿控发动机支架内部。综合考虑舱内安装布局,在不更改总体姿控发动机空间布局和安装位置条件下,提出两种姿控支架设计方案,分别为铝合金姿控支架和钛合金姿控支架,如图2所示。

图2 一体化设计示意

两种方案分别内置两种不同的推进剂流道,不同推进剂流道均上下、内外错层分开,将不同推进剂物理上隔绝,同时实现支架上所有与发动机对接接口一致。支架中的8处三角块处为姿控发动机安装位置,一体化的姿控支架可通过后期整体式精加工改善精度,因此姿控发动机相对安装精度比独立的4组双机方式有较大提高。

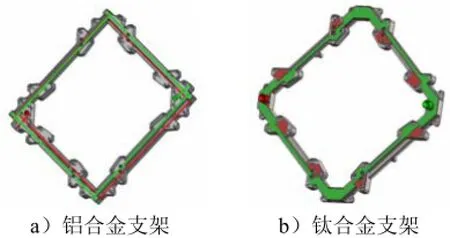

2 工艺设计

姿控管路支架一体化设计的两种结构方案所实现的工艺方法不同。铝合金方案支架由于工艺因素内置流道只能为圆形直孔,流道通过钻深孔加工实现。为减少钻头偏移量,采用对钻加工方式尽量提高钻孔同轴度[3],钻孔后流道堵头采用电子束焊工艺封堵。为降低因钻头偏移过大而导致支架壁厚变薄,铝合金支架流道壁厚为3 mm。钛合金方案支架由于应用分层扩散焊技术,内置流道形状不受限制[4,5]。将姿控支架分成3层分别加工,每层通过铣削加工成任意形状流道,然后通过扩散焊技术将3层焊接成一整体,如图3所示。

图3 钛合金支架工艺示意

钛合金支架在保证结构强度和扩散焊工艺所需壁厚1.8 mm的基础上,其余都铣削成推进剂内置流道,增加了姿控发动机的体积容腔,该体积容腔有利于降低姿控发动机脉冲工作时电磁阀开关动作产生的水击[6,7],减少多台姿控发动机同时工作时的相互影响,确保姿控推力的精准输出。钛合金支架内置流道壁厚的精确控制,质量仅为702 g,比铝合金支架的786 g更低,因此降低姿控动力系统的质量,有助于总体对整个动力系统整体静态质心的匹配。

3 力学校核

姿控支架的结构强度和刚度对发动机可靠性和安装精度有着重要作用,需确保支架在实际工作过程中的应力和变形在许可范围内。工作时支架主要受到两个方向力作用,即轴向持续50g加速度力和姿控发动机脉冲工作时径向脉冲推力,两种力的方向相互垂直。由于姿控支架为扁平状结构且通过8个螺栓与舱段固定,径向脉冲推力可忽略不计,主要考核轴向过载对支架强度和刚度的影响。据金属材料手册可知仿真分析材料参数如表1所示。

表1 钛合金和铝合金材料参数

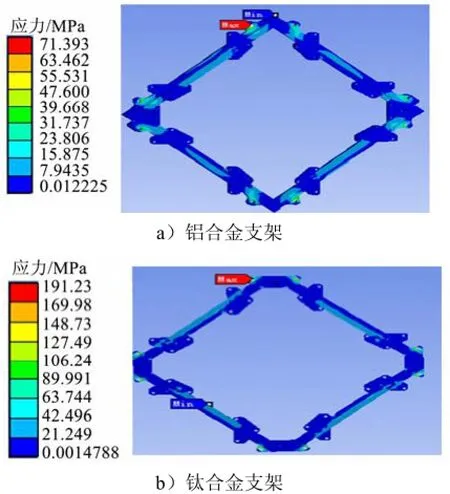

根据姿控系统实际装配状态,支架通过8处螺栓与总体舱段相连,仿真模型中也将8个螺栓孔内施加固定约束。通过姿控单机质量及加速度核算过载力,该力分别施加于支架上与姿控发动机连接的三角块上。图4为两种支架受轴向过载力aNSYS仿真应力图[8]。由图4可知,钛合金和铝合金支架中最大等效应力均产生于螺栓孔内壁边缘,最大值分别为191.23 Mpa和71.4 Mpa,远小于各自的许用应力,安全系统大于2。

图4 支架轴向过载应力

姿控支架轴向过载最大等效变形位移量见图5。

图5 支架轴向过载变形

铝合金和钛合金变形位移最大处都产生于两台发动机安装位置中间梁,此处距固定约束处均最远,易发生过载变形。两支架最大变形量分别为0.09 mm和0.2 mm,姿控发动机安装处变形为0.06 mm和0.12 mm,均不会对发动机安装精度、推力输出产生影响,支架刚度均满足系统使用要求。

从仿真结果来看,铝合金支架在刚度和强度上略优于钛合金,这是因为该支架设计时壁厚为3 mm;钛合金支架由于采用了扩散焊接技术,扩大了支架内部容腔,支架壁厚为1.8 mm,导致在受到相同过载力时应力大于铝合金支架。

4 流道性能校核

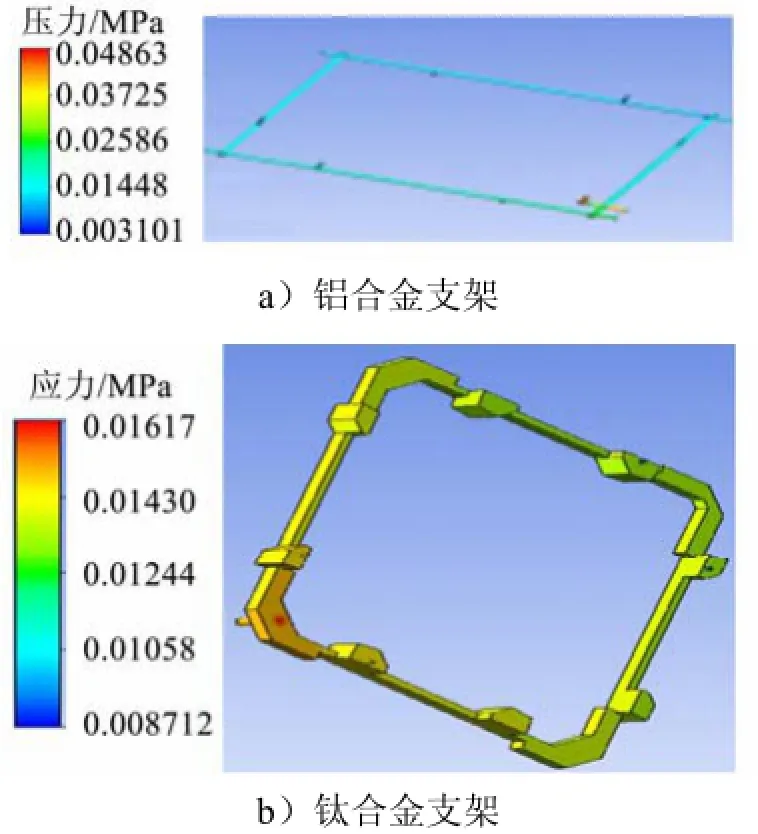

姿控支架集成管路和结构承力件于一体后,内置流道实际工况流阻对于整个动力系统参数匹配性显得尤为重要[2]。铝合金支架内置流道为规则的圆孔方框形流道,钛合金支架为不规则方形流道,内置流道模型如图6所示。同一支架中内置氧化剂和燃料流道一样,根据姿控发动机正常工作的混合比要求,氧化剂质量流量是燃料流量的1.6倍,相同流道内氧化剂路流阻大于燃料路流阻,因此只需确保氧化剂流道满足系统匹配性要求即可,本文只对氧化剂流道进行仿真计算。

图6 支架内置氧化剂流道

姿控系统共安装8台姿控发动机,在动力系统最大工况下是4台姿控发动机同时工作。为满足姿控发动机精准的推力输出,要求支架内置流道拥有足够的推进剂供应能力,流阻需满足系统匹配性要求。将姿控发动机氧化剂推进剂折算相应水流量进行仿真计算,单台发动机氧化剂水流量为35 g/s,入口按4倍流量进行计算,出口设置为大气压力进行仿真计算。两种流道在最大工况下内部压力分布如图7所示。由图7可知,钛合金支架内置流道入口和出口压力差为0.05 Mpa即为流道流阻,几乎可忽略不计;铝合金支架内置流道压力差为0.33 Mpa,由此可知钛合金支架内置流道的系统匹配性更好。仿真结果显示压力最大值皆出现在入口底部,原因是此处水流流速由快变慢,动静压差变化,从而造成压力大幅度上升。

图7 内置流道压力分布

5 结束语

本文依据姿控系统发动机一体化、轻量化的设计理念,提出了两种不同材料和结构的集成化设计的姿控支架,在结构强度、刚度、流阻、工艺性及质量方面进行对比。结果表明,两种支架都能满足动力系统使用性要求,钛合金支架由于采用了扩散焊技术,内置流道可以根据系统匹配需求加工成任意形状的同时精确控制支架壁厚保证强度,因此在质量和系统匹配性方面更具有优势。

参考文件

[1] 朱宁昌. 液体火箭发动机设计[M]. 北京: 宇航出版社, 1994.

[2] 曹泰岳. 火箭发动机动力学[M]. 长沙: 国防科技大学出版社, 2004.

[3] 王峻. 现代深孔加工技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005.

[4] 静永娟, 侯金保, 岳喜山, 等. 扩散钎焊钛合金多层版的界面强度研究和断口分析[J]. 失效分析与预防, 2013, 8(3): 136-140.

[5] 王洪光. 特种焊接技术[M]. 北京: 化学工业出版社, 2009.

[6] 晏政, 彭小辉, 程玉强, 等. 航天器推进系统水击及其抑制方法[J]. 航空动力学报, 2012, 27(9): 2028-2034.

[7] 窦唯, 胡长喜. 液体火箭发动机水击特性仿真及试验研究[J]. 火箭推进, 2013, 39(2): 40-45.

[8] 李范春. aNSYS Workbench设计建模与虚拟仿真[M]. 北京: 电子工业出版社, 2011.

Integrative design of Pipeline and Bracket in Attitude Control Engine

He Kang-kang, Zhu Zhi-hua

(Beijing aerospace propulsion Institute, Beijing, 100076)

The attitude control engine bracket adopts integrative concept that integrates pipeline and configuration together. engines pipeline and Bracket were removed, which can reduced attitude control system weight, and the precision of assembly is ensured commendably. On the basic of engine layout, space size and location in attitude control engine cabin, two engine bracket concepts were designed with different configuration and different material. Then compare their intensity, stiffness, flow resistance and technics. The result showed that two different kinds bracket meet the requirements of momentum system. However, the titanium alloy is better on weight and system flow resistance matching.

Liquid rocket engine; engine bracket; Integrative design; configuration intensity; Flow resistance

V434

a

1004-7182(2016)01-0017-04

10.7654/j.issn.1004-7182.20160105

2015-06-20

何康康(1983-),男,工程师,主要从事轨姿控发动机总体设计研究