固体透氧膜(SOM)法由SiO2电解制备多晶硅*

赖冠全,邹星礼,程红伟,郑 凯,李尚书,耿淑华,鲁雄刚

(上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

固体透氧膜(SOM)法由SiO2电解制备多晶硅*

赖冠全,邹星礼,程红伟,郑凯,李尚书,耿淑华,鲁雄刚

(上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

摘要:Si对太阳能以及光伏行业的发展具有重要战略意义,因此被广泛地研究和应用。利用固体透氧膜(solid oxide oxygen ion-conducting membrane,简称SOM)法在CaCl2熔盐中对SiO2直接电解制备多晶硅进行了深入研究。结果表明,不同压片压力及烧结温度会对阴极片电解过程产生影响。0.3 g SiO2粉末在2 MPa下压制成型并于900 ℃下烧结4 h后,在1 000 ℃施加4.0 V进行熔盐电解2 h能得到纯多晶硅,电流效率为82.3%。电解反应过程包含Si和Si两条反应路径。

关键词:SOM法;熔盐;电解;Si

0引言

太阳能的大力开发和利用有潜力从根本上解决人类所面临的能源危机和环境污染两大问题。因此,太阳能产业在近年来得到迅速的发展,从而使得多晶硅的需求也日益增加[1]。目前,多晶硅的主要生产方法面临着生产流程过长、工艺难控制、生产成本高等问题[2]。因此,寻求一种生产工艺简单高效、成本低廉、且绿色环保的多晶硅制备工艺成为目前研究的重点。在2000年,G. Z. Chen等剑桥大学的学者首次成功采用固态TiO2粉末为原料在CaCl2熔盐中电解脱氧获得金属Ti[3]。这种直接针对固态金属氧化物熔盐电解脱氧制备金属及合金的方法被称之为FFC法。此后,FFC法在国内外被广泛的研究及应用[4-10]。SOM法是在FFC法的基础上发展而来的一种直接由金属氧化物可控电脱氧制备金属及合金的方法[11-16]。该法具有过程可控、绿色高效等特点。本文使用纳米SiO2作为原料,采用SOM法进行可控电解制备多晶硅,并对电解过程反应机理和物相变化、产物微观形貌特征等进行详细研究。

1实验

1.1电解实验过程

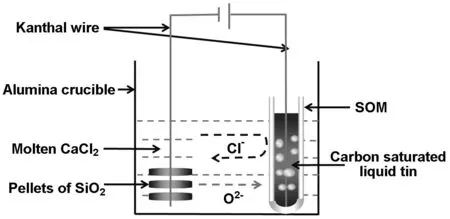

在纳米SiO2粉末(阿拉丁公司提供,粒径约50 nm)中添加质量分数为5%的聚乙烯醇缩丁醛(PVB)后于球磨机中湿磨15 h,取出烘干后将质量为0.3 g的SiO2粉末在2~6 MPa下压制成直径为10 mm的圆片,然后在800~1 000 ℃下烧结4 h。将烧结后的阴极片用泡沫镍包裹好后,再用细钼丝缠绕于粗钼丝上制作成阴极。阳极由8%(摩尔分数)氧化钇稳定氧化锆(YSZ)管、金属锡粒、碳粉和铁铬铝丝组装而成[16]。使用分析纯无水CaCl2作为熔盐电解质,刚玉坩埚为电解槽,实验过程中采用高纯氩气作为保护气氛。将组装好的电解系统在高温电阻炉上进行电解,电解温度为1 000 ℃,电解电压为4.0 V,电解池示意图如图1所示。

图1 SOM法电解制备多晶硅电解池示意图

Fig 1 Schematic diagram of the SOM electrolytic cell for preparing polycrystalline Si

当在两极之间所施加的电解电压高于SiO2前驱体的分解电压时,阴极中的氧将被电离生成O2-,O2-脱离阴极进入到熔盐中,并迁移到透氧膜管外表面,然后透过透氧膜管与管内碳饱和锡液中的C发生反应生成

电解实验结束后,待温度冷却至室温后取出电解产物,使用自来水和去离子水冲洗产物,直至去除产物中残留的CaCl2熔盐,然后将产物烘干收集,为进一步检测做准备。

1.2样品表征分析

使用日本理学D/max-2200型X射线衍射仪(XRD),分析电解产物的物相组成;使用英国雷尼绍公司的INVIA型拉曼光谱仪对实验电解产物进行拉曼测试;采用JEOL公司的JSM-6700型高分辨扫描电子显微镜(SEM),观察分析电解产物的表面微观形貌特征,以及采用OXFORDINCAX型能谱仪(EDS)分析实验后产物的微区成分。

2结果与讨论

2.1压片压力对电解产物的影响

对于参与电解脱氧反应的氧化物多孔阴极片来说,具有合适的颗粒间隙,将更有利于熔盐进入其内部,并且有利于O2-的迁移,提高阴极片的电解效率。为了获得合适的阴极片,本文选择在2,4和6MPa压力下压制阴极片,然后于900 ℃下烧结4h后在1 000 ℃,4.0V条件下进行可控电解,初步电解时间设置为3h,并对电解后所获得的阴极片产物进行研究对比。

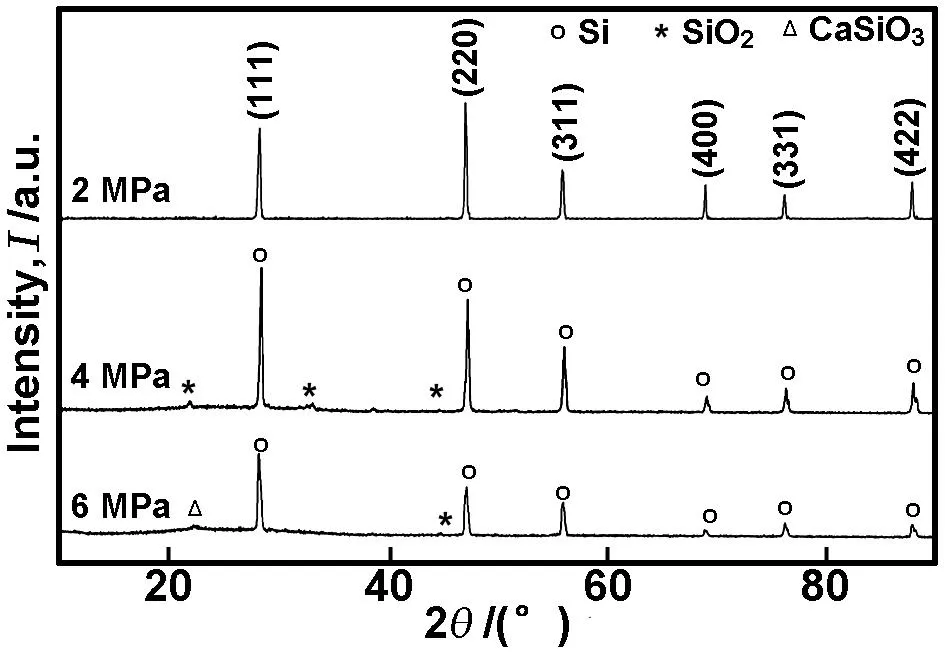

图2为不同压力下压制成型的SiO2阴极片于1 000 ℃下施加4.0V进行电解3h后收集到的产物XRD图谱。由图2可知,在2MPa下压制成型的阴极片电解3h后,产物中只有Si的单一衍射峰。这表明,SiO2前驱体在3h内能够完全脱除氧组分生成纯Si。当压片压力为4MPa时,电解产物中除了含有Si的衍射峰外,还存在少量的SiO2衍射峰。在6MPa下压制成型的阴极片电解3h后,产物中除了Si及SiO2的衍射峰外,还含有微量CaSiO3衍射峰。这表明,此时阴极片电解不完全,除了生成目标产物Si外,还存在中间产物CaSiO3[17-18]。

图2不同压片压力下SiO2阴极片电解3h后产物的XRD图

Fig 2 XRD patterns of the products of SiO2pellets pressed under different pressures and electrolyzed for 3 h

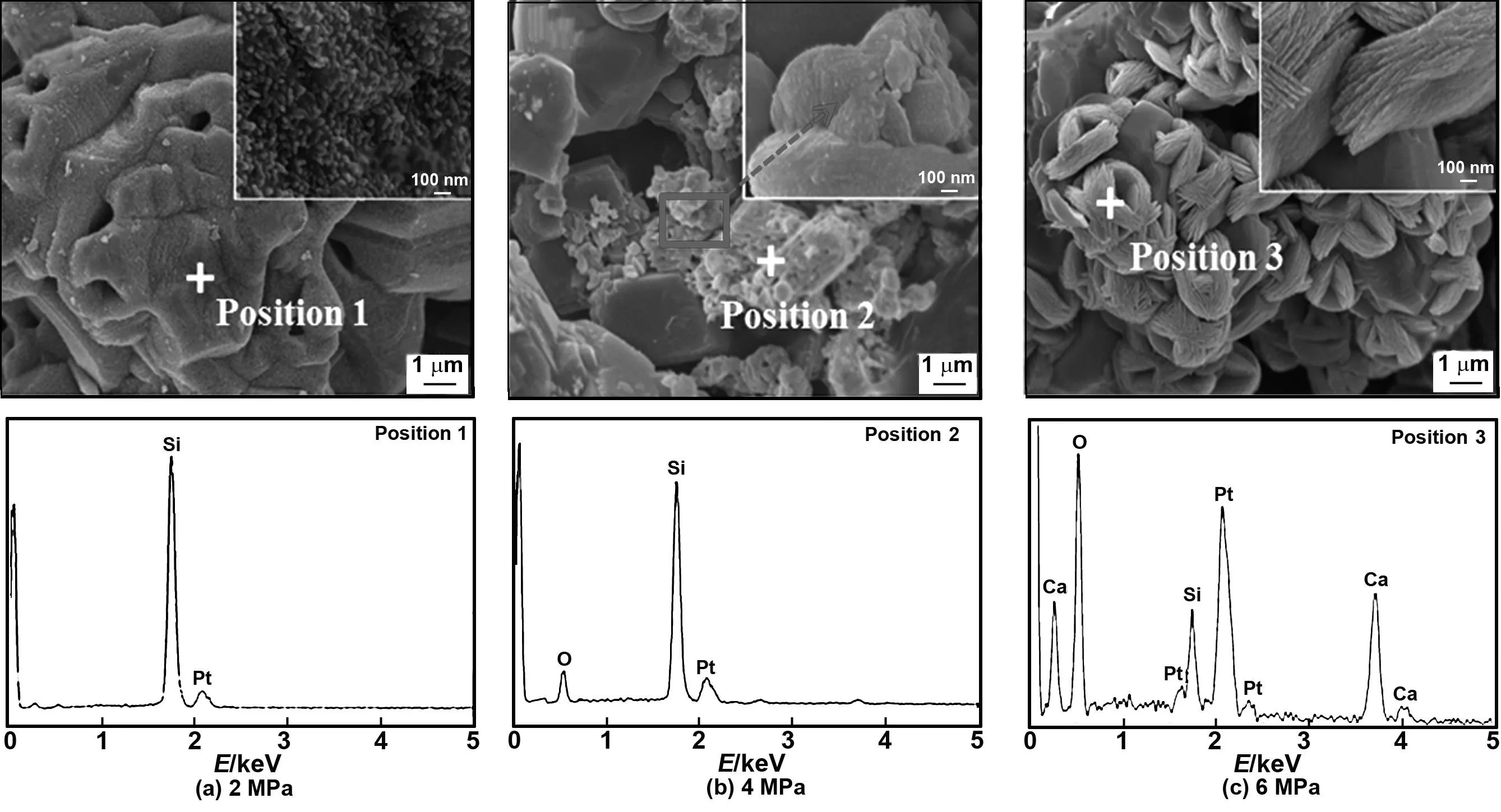

图3为不同压片压力下SiO2阴极片电解3 h后产物表面的微观形貌及能谱图。

图3 不同压片压力下SiO2阴极片电解3 h后产物的SEM及EDS图

Fig 3 SEM images and EDS spectra of the products of SiO2pellets pressed under 2, 5, 6 MPa and electrolyzed for 3 h

从图3(a)可以看出,使用2 MPa压制成的阴极片在电解3 h后,产物颗粒具有一定的孔洞,颗粒表面由纳米级的颗粒组成。通过能谱分析可知所得产物中只含有单一元素Si。这进一步表明,使用2 MPa压力压制成型的阴极片在电解3 h后,氧组分已经被完全脱除,获得纯Si。当压片压力为4 MPa时,产物中除了含有Si元素外,还有O元素,如图3(b)所示。由图可知,电解产物中除了含有主要物相Si外,还有少量SiO2存在。当压片压力为6 MPa时,产物中除了含有Si、O元素外,还含有Ca元素。结合前面的XRD图谱分析可知,此时电解产物中有CaSiO3生成,如图3(c)所示。这是因为压片压力的增加造成阴极片更加致密,从而导致在电解过程中,阴极片内部的O2-不容易迁移到熔盐外部而导致在阴极片内部含有部分O2-,从而与进入到阴极片中的Ca2+及SiO2发生复合反应生成CaSiO3[17-18]

2.2烧结温度对电解产物的影响

阴极片在合适的温度下烧结后,其机械强度将会提高,这可以有效避免阴极片在电解脱氧过程中由于强度不够而散化,而阴极片的散化将不利于电解的进行以及后续产物的收集。为了得到合适的烧结温度,本文选择在2MPa下压制成的阴极片分别在800,900和1 000 ℃下烧结4h后电解3h,收集电解产物进行对比研究。

不同烧结温度下的阴极片于1 000 ℃下施加4.0V电压电解3h后收集到的产物XRD图谱如图4所示。

图4SiO2阴极片在不同温度烧结后电解3h后产物XRD图

Fig 4 XRD patterns of the products of SiO2pellets sintered at different temperatures and electrolyzed for 3 h

从图4可以看出,经900 ℃烧结的阴极片,在电解3 h后,产物中只含有Si元素的单一衍射峰。这表明在900 ℃下烧结的阴极片电解3 h后能获得纯Si。而在800 ℃下烧结4 h后的阴极片在电解3 h后,产物中还含有SiO2的衍射峰。当烧结温度提高到1 000 ℃后,产物中除了Si和SiO2的衍射峰外,还含有CaSiO3的衍射峰。这表明此条件下阴极片还未能完全脱氧生成纯的Si,烧结温度会对电解过程产生影响。

2.3电解脱氧过程研究

2.3.1电流曲线分析

SiO2前驱体在2 MPa下压制成型,经900 ℃烧结4 h后在1 000 ℃下施加4.0 V的电解过程电流变化曲线如图5所示。由图5可知,SiO2前驱体在初始阶段电流变化趋势符合三相界线的机理解析[19]。随着电解时间的延长,阴极片中的氧组分不断被脱除,电解反应也相应地逐步向阴极片内部扩展,反应界面减小,氧离子传导速度减慢,从而导致电流逐渐下降并维持在一个较低水平。电解2 h后,阴极片中的氧组分基本被完全脱除,此时电解完成。

图5SiO2前驱体电解制备单质Si的电流-时间曲线

Fig 5 Current-time plot of the electrolysis process of SiO2precursor

根据图5可计算出电流效率,公式如下

式中,η为电流效率,%;QF为按法拉第定律计算的理论电量;QS为实际消耗的电量。电解0.3 g的SiO2前驱体所需的理论电解电量QF为1 929.71 C;通过图5的电流-时间曲线积分得到实际消耗的电量QS为2 345.95 C。由此算得电流效率为82.3%。

2.3.2物相转变分析

图6为SiO2前驱体在电解不同时间后所收集到的产物XRD图谱。从图6可以看出,在电解0.5 h后,初始SiO2发生晶型转变,逐渐转变为四方晶系SiO2,且有少量的Si单质生成。随着电解时间延长到1 h,SiO2的主峰不断减弱,Si的衍射峰逐渐增强。在电解2 h后,产物中SiO2的衍射峰完全消失,只剩下Si的单一衍射峰。这表明,在电解2 h后,0.3 g的SiO2前驱体中的氧组分能够被完全脱除,从而在阴极中获得纯Si。

图6SiO2前驱体电解不同时间后产物的XRD图谱

Fig 6 XRD patterns of the products of SiO2pellets electrolyzed for different times

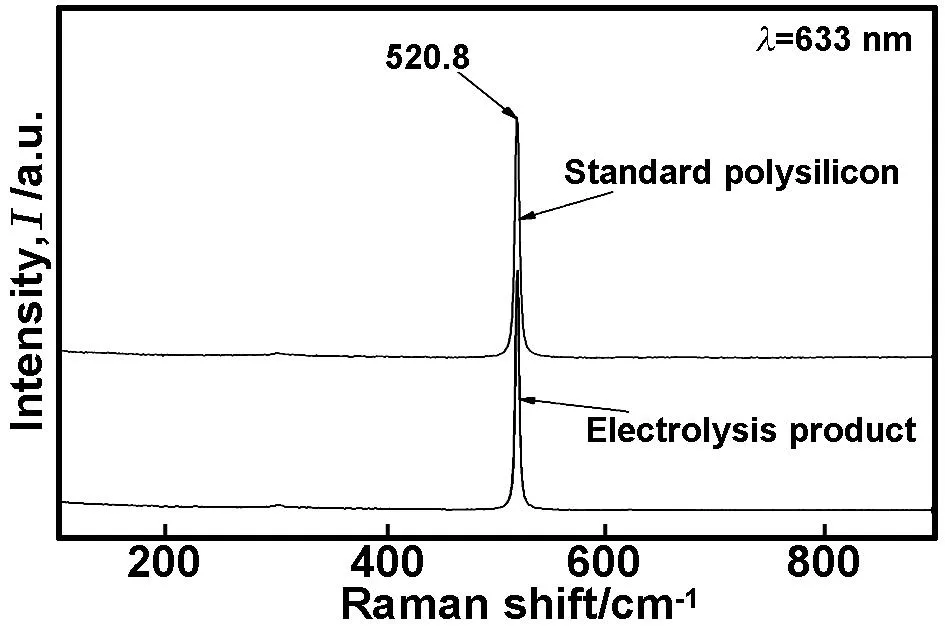

2.3.3产物拉曼光谱分析

图7为SiO2阴极片电解2 h后收集到的产物拉曼光谱图与标准多晶硅的拉曼光谱图对比。从图7可以看出,电解产物的拉曼光谱图中只含有结晶度极高的单一肩峰,这表明电解产物具有相当高的结晶度。通过与标准多晶硅的拉曼光谱图对比发现,它们具有很好的重合性。这表明电解产物为纯的多晶硅。

图7电解产物Si及标准多晶硅的拉曼光谱图

Fig 7 Raman spectra of the electrolyzed Si product and standard polysilicon

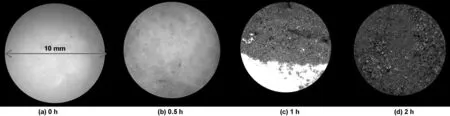

2.3.4形貌分析

SiO2前驱体在2 MPa下压制成型,经900 ℃烧结4 h后于1 000 ℃下施加4.0 V进行电解,在电解不同时间后所获得的产物宏观形貌如图8所示。结合图6分析可知,在电解初期,阴极片表面只有少量的Si生成,随着电解时间的延长,阴极片表面的氧组分逐渐被脱除,Si单质逐渐增多。电解2 h后,阴极片变成灰黑色,并且表面变得疏松,这主要是因为SiO2中的氧组分被完全脱除生成纯Si造成体积变化而引起,如图8(d)所示。

图8 不同电解时间后SiO2阴极片宏观图

图9为SiO2前驱体在电解前及在不同电解时间后所获得的产物微观形貌和能谱图。从图9(a)可以看出,阴极片经过压片及烧结后,表面颗粒较均匀且致密。图9(b)和(c)分别为电解0.5和1 h后的产物微观形貌。从图9(b)和(c)可以看出,SiO2前驱体在电解0.5及1 h后,产物表面颗粒变大。由图9(d)和(e)及能谱分析可知,阴极片在电解2 h后,产物中只含有Si。这表明此时SiO2前驱体中的氧组分被完全脱除,生成纯的多晶硅。

图9 SiO2阴极片不同电解时间后产物的SEM及EDS图

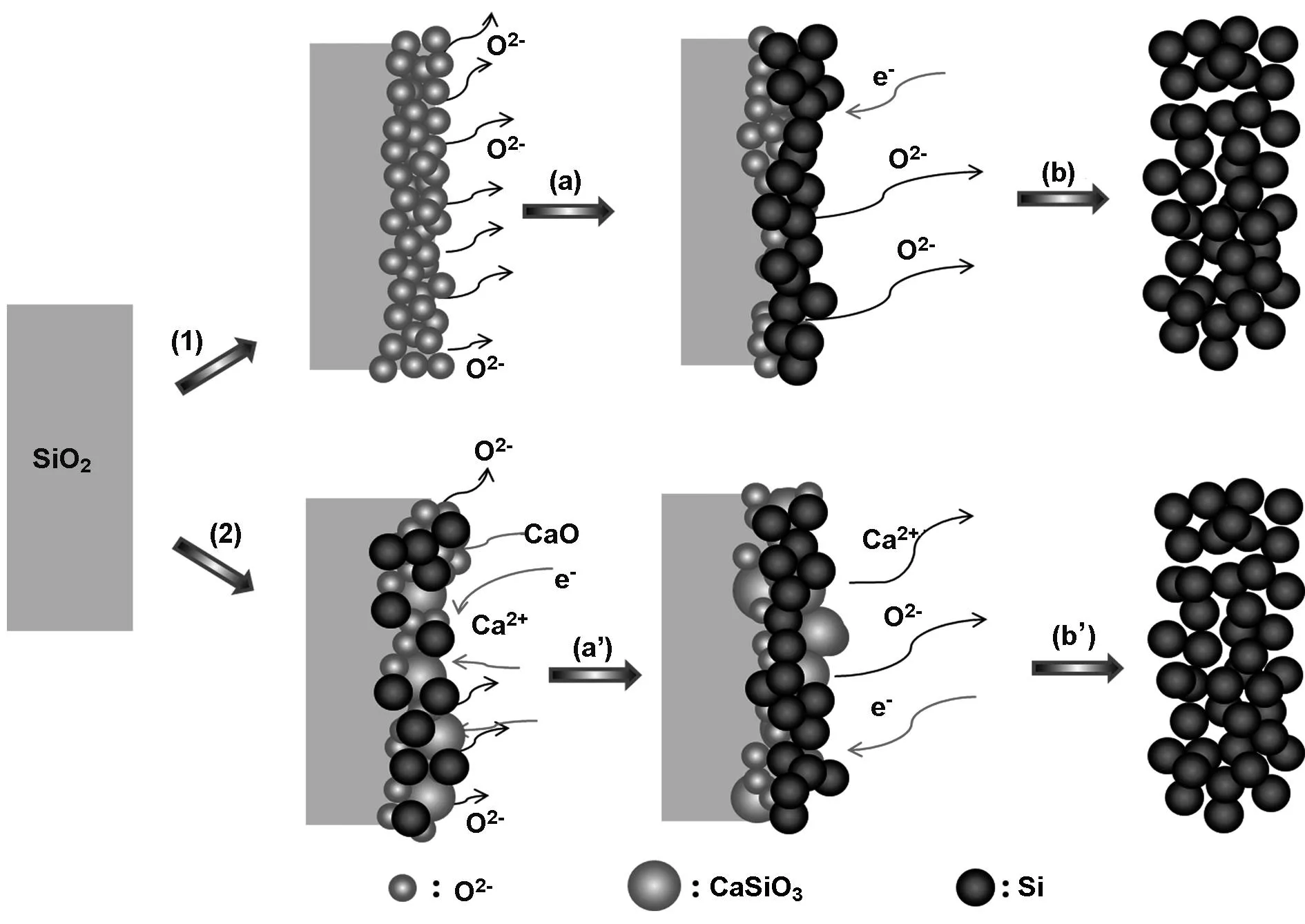

3反应机理探讨

根据前面的实验分析同时结合文献[10,17-18],提出了SiO2电解制备Si过程的反应机理模型,如图10所示。

图10 电解SiO2制备Si的反应路径示意图

由图10可以看出,SiO2电解制备Si的过程中,可通过两种不同的反应路径:(1) 第一种反应路径为SiO2直接脱除氧组分生成Si

电解初期,SiO2与泡沫镍表面相接触形成三相界线反应条件,在电解电压的作用下,首先发生脱氧反应生成Si。此时只有少量的SiO2脱氧生成Si,形成纳米级的Si晶核,其分别位于SiO2阴极片表面。这些初始形成的Si晶核与邻近的SiO2相接触,因此可在后续的电解过程中充当新的电子导体并扩展形成新的三相界线,进而继续对SiO2进行电解脱氧,生成新的Si晶核。新生成Si晶核与其相邻的其它Si晶核将逐渐结合长大,最终生成纯的多晶硅。根据本文实验结果及分析认为,此反应路径是生成多晶硅的主要路径;

(2) 第二种反应路径为

当阴极片过于致密的时候,将会导致在电解过程中,阴极片中电解生成的O2-不易迁移到熔盐外部而使得部分O2-留在阴极片内部,从而与进入到阴极片中的Ca2+反应生成CaO。新生成的CaO将会对后续的反应造成影响。这主要是因为生成的CaO会与SiO2发生复合反应生成CaSiO3中间产物

而生成的中间产物CaSiO3将会溶解于CaCl2熔盐中形成Ca2+和SiO32-

SiO32-在后续的电解过程中将会发生分解生成Si和O2-[18]

4结论

(1)不同的压片压力及烧结温度会对SiO2阴极片的电解过程产生影响。

(2)0.3g的SiO2粉末在2MPa下压制成片后,于900 ℃下烧结4h,在1 000 ℃施加4.0V进行电解2h后能够得到纯的多晶硅。

(3)SOM法电解制备多晶硅的电流效率可达82.3%。

参考文献:

[1]CompaanAD.Photovoltaics:cleanpowerfor21stcentury[J].SolarEnergyMaterialsandSolarCells, 2006, 90(15): 2170-2180.

[2]Li Lei, Guo Yan. China’s photovoltaic industry and some problems to be resolved[J]. Sino-Global Energy, 2010, 15(9): 38-42.

李雷, 郭焱. 中国光伏产业发展现状及若干问题的思考[J]. 中外能源, 2010, 15(9): 38-42.

[3]Chen G Z, Fray D J, Farthing T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407(21):361-364.

[4]Guo Chunfang, Dong Yunhui, Yu Xianjin. Development of molten salt electrodeoxidation[J]. Materials Research and Application, 2007, 1(3): 178-181.

郭春芳, 董云会, 于先进. 熔盐电脱氧法研究进展[J]. 材料研究与应用, 2007, 1(3): 178-181.

[5]Song Q, Xu Q, Kang X, et al.Mechanistic insight of electrochemical reduction of Ta2O5to tantalum in a eutectic CaCl2-NaCl molten salt[J]. Journal of Alloys and Compounds, 2010, 490(1): 241-246.

[6]Song Q, Xu Q, Tao R, et al. Cathodic phase transformations during direct electrolytic reduction of Nb2O5in a CaCl2-NaCl-CaO melt[J]. International Journal of Electrochemical Science, 2012, 7(1): 272-281.

[7]Qiu Jianjie, Chen Song, Wu Yanke, et al. Refining of zirconium by molten salt electrolysi[J]. Chinese Journal of Rare Metals, 2011, 35(1): 78-82.

邱建杰, 陈松, 吴延科, 等. 熔盐电解精炼锆的工艺研究[J]. 稀有金属, 2011, 35(1): 78-82.

[8]Du Jihong, Li Qingyu, Yang Shenghong, et al. Preparation of TiFe alloy by ilmenite electrolysis in molten salt[J]. Rare Metal Materials and Engineering, 2010, 39(12): 2247-2250.

杜继红, 李晴宇, 杨升红, 等. 熔盐中电解钛铁矿制备TiFe合金[J]. 稀有金属材料与工程, 2010, 39(12): 2247-2250.

[9]Wang Shulan, Chen Xiaoyun. Study on the electro-refining silicon in molten salt CaCl2-NaCl-CaO[J]. Acta Metallurgica Sinica, 2012, 48(2): 183-186.

王淑兰, 陈晓云. CaCl2-NaCl-CaO熔盐中电解精炼Si的研究[J]. 金属学报, 2012, 48(2): 183-186.

[10]Yang J, Lu S, Kan S, et al. Electrochemical preparation of silicon nanowires from nanometre silica in molten calcium chloride[J]. Chemical Communications, 2009,(22): 3273-3275.

[11]Pal U B, Woolley D E, Kenney G B. Emerging SOM technology for the green synthesis of metals from oxides[J]. JOM, 2001, 53(10): 32-35.

[12]Krishnan A, Pal U B, Lu X G. Solid oxide membrane process for magnesium production directly from magnesium oxide[J]. Metallurgical and Materials Transactions B, 2005, 36(4): 463-473.

[13]Gu Shanlin, Zou Xingli, Lu Xionggang. Preparation of metal Co from Co3O4by the SOM method[J]. Journal of Functional Materials, 2014, 45(20): 20118-20126.

谷山林, 邹星礼, 鲁雄刚. SOM法从Co3O4制备金属Co[J]. 功能材料, 2014, 45(20):20118-20126.

[14]Zou X, Lu X, Zhou Z, et al. Electrochemical extraction of Ti5Si3silicide from multicomponent Ti/Si-containing metal oxide compounds in molten salt[J]. Journal of Materials Chemistry A, 2014, 2(20): 7421-7430.

[15]Zou Xingli, Lu Xionggang, Ding Weizhong. Direct synthesis of TiFe alloy from mixed metal oxides[J]. Rare Metal Materials and Engineering, 2011, 40(1): 169-172.

邹星礼, 鲁雄刚, 丁伟中. 钛铁混合氧化物短流程直接制备钛铁合金[J]. 稀有金属材料与工程, 2011, 40(1): 169-172.

[16]Zou X, Lu X, Li C, et al. A direct electrochemical route from oxides to Ti-Si intermetallics[J]. Electrochimica Acta, 2010, 55(18): 5173-5179.

[17]Yasuda K, Nohira T, Hagiwara R, et al. Diagrammatic representation of direct electrolytic reduction of SiO2in molten CaCl2[J]. Journal of the Electrochemical Society, 2007, 154(7): E95-E101.

[18]Xiao W, Wang X, Yin H, et al. Verification and implications of the dissolution-electrodeposition process during the electro-reduction of solid silica in molten CaCl2[J]. RSC Advances, 2012, 2(19): 7588-7593.

[19]Xiao W, Jin X, Deng Y, et al. Electrochemically driven three-phase interlines into insulator compounds: electroreduction of solid SiO2in molten CaCl2[J]. Chem Phys Chem, 2006, 7(8): 1750-1758.

Preparation of polysilicon from SiO2by the solid oxide oxygen ion-conducting membrane (SOM) method

LAI Guanquan,ZOU Xingli,CHENG Hongwei,ZHENG Kai,LI Shangshu,GENG Shuhua,LU Xionggang

(State Key Laboratory of Advanced Special Steel, Shanghai University, Shanghai 200072, China)

Abstract:Silicon has been widely investigated and applied because it is of great strategic significance in the development of solar energy and photovoltaic industry. In this paper, the preparation of polysilicon from SiO2 by the solid oxide oxygen ion-conducting membrane(SOM) method was investigated thoroughly. The results show that the pressure and the sintering temperature have significant influences on the electrolysis process of SiO2 precursor. 0.3 g SiO2 pellet prepared under 2 MPa and sintered at 900 ℃ for 4 h, can be electrolyzed to pure silicon within 2 h at 1 000 ℃ and 4.0 V, and the current efficiency reaches 82.3%. During the electrolysis process, the reaction routes consist of Si and Si.

Key words:SOM process; molten salt; electrolysis; silicon

DOI:10.3969/j.issn.1001-9731.2016.02.035

文献标识码:A

中图分类号:TG146.4

作者简介:赖冠全(1989-),男,广东茂名人,在读硕士,师承鲁雄刚教授,从事电化学冶金研究。

基金项目:国家杰出青年科学基金资助项目(51225401);国家自然科学基金资助项目(51304132);上海市科委重点资助项目(14JC1491400);四川省科技计划资助项目(2013GZ0146)

文章编号:1001-9731(2016)02-02177-06

收到初稿日期:2015-02-21 收到修改稿日期:2015-07-15 通讯作者:鲁雄刚,E-mail:luxg@shu.edu.cn