CRTSI型双块式无砟轨道钢筋绝缘质量控制技术

【摘 要】钢筋绝缘质量控制是无砟轨道施工中的关键环节,绝缘质量的优劣直接影响到将来运行时直流电路的传输、客运专线系统的稳定性, 本文以沪昆客专长昆湖南段CRTSI型双块式无砟轨道道床板施工为例,从绝缘材料的进场检验、钢筋的绝缘绑扎、绝缘检测、浇筑混凝土时对钢筋绝缘的保护等各施工工序入手,总结了控制钢筋绝缘质量的技术措施,推荐了简单易行的钢筋绝缘施工及检测方法,为今后的施工提供可参考依据。

【关键词】CRTSI型 道床板 绝缘 控制

1 引言

无砟轨道施工质量控制点主要在于精度控制、钢筋绝缘、混凝土裂缝控制,其中钢筋绝缘处理的有效性和绝缘质量的优劣,直接影响到轨道电路传输性能以及投入使用后的稳定性。施工中保证绝缘卡完好并达到绝缘作用,高效准确的检测钢筋绝缘效果,验证并保护绝缘处理的有效性,提高绝缘质量是需要重点解决的问题。本文结合工程实践,提出了有效的控制措施。

2 工程概况

沪昆客专长昆湖南段正线起讫里程为DK287+751~DK324+219.75(DK314+767.05~DK316+700为断链),全长34.536km,均采用CRTS-Ⅰ型双块式无砟轨道。CRTSⅠ型双块式轨枕采用工厂化集中预制,由中铁三局怀化轨枕厂负责轨枕预制、运输,轨枕间距650mm,钢轨采用60Kg/m、100米定尺长、非淬火无螺栓孔U71Mn(k)新轨。扣件采用福斯罗300-1型扣件系统,道床板采用C40混凝土现场浇注,钢筋配置每100m划分为一个接地单元,纵向钢筋采用Φ18或Φ20螺纹钢,横向钢筋采用φ16螺纹钢。每单元内除上层两侧的两根纵向钢筋进行焊接连接外,其余钢筋搭接和交叉点处全部进行绝缘绑扎处理。除接地钢筋外,任意两根钢筋的绝缘质量应不小于2MΩ。

3 材料选择

3.1原材料的体积电阻率

绝缘卡和绝缘绑带进场前,首先应严格查验供应商提供的原材料合格报告,看验收标准是否执行《固体绝缘材料体积电阻率和表面电阻率》(GB/T1410-2006),验收项目是否包括原材料体积电阻率(在绝缘材料里面的直流电场强度和稳态电流密度之商)、相应的试验方法、施加电压、环境温度和湿度。对于试验方法不符合标准规定或者体积电阻率测定值小于1014Ω·cm3的,视为原材料不合格,禁止使用。其次要逐个检查每个绝缘绑带的规格、型号,表面质量有无空洞、裂纹等缺陷,不合格产品予以淘汰。

3.2绝缘卡的卡力

绝缘卡的卡力是保证钢筋能被牢固固定,钢筋骨架在受到外部荷载后不至于产生较大变形的主要因素。对于每批绝缘卡,进场前应按规定于现场进行抽样测定。如下图1所示将绝缘卡一端穿入钢钉,用铁丝悬吊在固定处并保证稳固,另一端卡入带挂钩的钢筋,卡入钢筋中心点位置,保证钢筋水平。将2.5Kg重锤轻挂在挂钩上,悬挂一分钟不脱落为合格,测试不合格的绝缘材料严禁使用。

3.3绝缘卡和绝缘绑带的绝缘电阻检测

按每批次的10%现场测定绝缘卡和绝缘绑带的绝缘电阻。试验时应先将试样卡入对应的两根钢筋,然后用尼龙条将两根钢筋缠牢,保证绝缘材料与钢筋密贴,然后打开高阻测定仪,并将两根测笔别接触两根钢筋,在500V直流电压下读出电阻值,其值应大于1010Ω,不达标的材料禁止使用。

4技术控制措施

4.1绝缘绑扎

4.1.1钢筋绝缘绑扎准备

钢筋直径不一,使用的绝缘卡规格型号存在多种,为防止工人在施工中乱用、混用,每工班施工前,明确每个工人要绑扎的位置以及所用的规格,并按绑扎点的位置逐人分发绝缘材料。

4.1.2下层钢筋绑扎绝缘控制

绑扎下层钢筋时,首先在支撑层上定出每根12.5米通长纵向钢筋的起终点位置,并用墨盒弹出其投影线。然后按照墨线铺设每根纵向钢筋,并用垫块将其垫起。铺设间距650mm的横向钢筋前,在两侧的纵向钢筋上标出每根横向钢筋的位置,保证钢筋网架横平竖直,垂直交叉,减少因钢筋扭曲使绝缘卡和绝缘绑带断开或脱落。

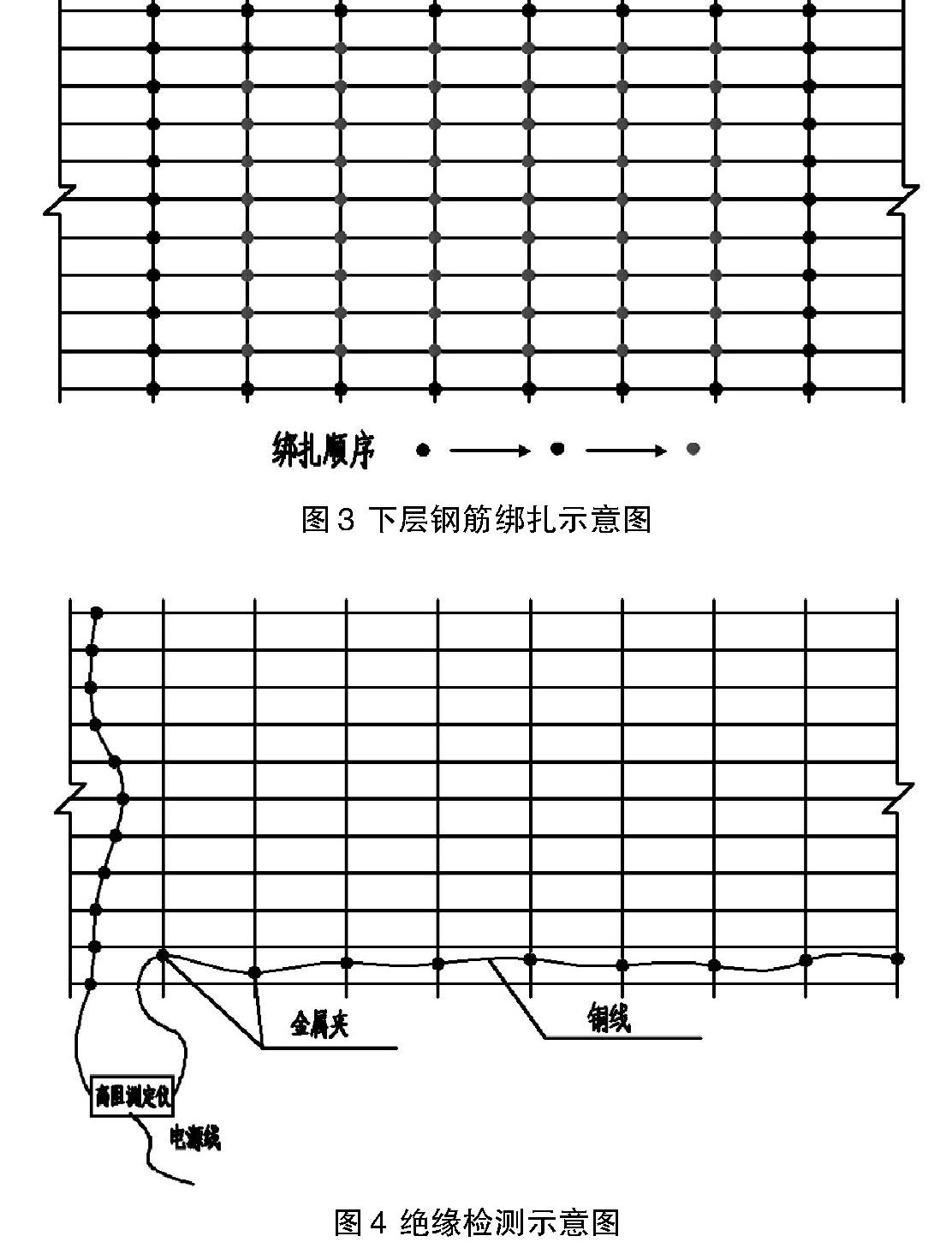

在绑扎的过程中,如果由一端开始,逐排向前绑扎,会由于在绑扎过程中钢筋转动扭曲,造成钢筋间距偏差逐渐增大。为了调整间距,使用强力弯动钢筋又会使已绑扎的交叉点松动脱落,致使钢筋接触。所以在绑扎前应定人定点,固定每人绑扎的位置,先绑扎四周交叉点,按照纵向钢筋分段依次绑扎完型(如图3)。并应保证横向钢筋的弯钩部分垂直向上,绝缘卡卡入到位,绝缘绑带密贴钢筋,绑扎牢固,防止其转动与纵向钢筋接触。特殊位置的弯钩可用热缩橡胶套筒进行绝缘处理。

4.1.3上层钢筋绑扎绝缘控制

上层钢筋绑扎是绝缘控制的重点。绑扎时,上层钢筋直接架立在预制双块枕的桁架钢筋上,而桁架钢筋密而细,交叉点多,且操作空间狭小,容易造成遗漏安装绝缘卡、绑扎不密贴、绝缘卡损坏。在前期施工中,绝缘检测发现的不合格处多为上层钢筋,因此在施工前应加强工人的质量意识和技术水平培训,建立定部位、定质量、定责任的三定制度,同时加强随工检查,专职检查员发现不合格处及时督促整改,以免在绝缘检测时出现过多的返工。

为防止已绑扎完毕的绝缘卡损毁,在绑扎中间部分钢筋时,人员可站立在双块式轨枕上进行绑扎,但任何人员不得踩踏在上层钢筋骨架上。

4.2绝缘检测

浇筑混凝土前应进行绝缘检测。按照类似图2的检测方法(此时不必绑扎尼龙条),对全部钢筋交叉点进行绝缘检测,电阻值不小于2MΩ即为合格,合格率要求达到100%。实际施工中,每延米钢筋交叉点数量平均达到98处,工作量非常繁重。对此,制定一个相对较简单,且能保证检测效果的方法十分必要。

结合现场实际情况和钢筋布置的规律性,可先将12.5m纵向钢筋划分为一个检测单元,然后用2根铜线分别将该单元内的纵、横向钢筋连接,用兆欧表检测这2根铜线的绝缘电阻值,其值大于2MΩ,可认定该单元内所有的交叉点绝缘质量合格。

如果电阻值小于2MΩ,可由一边开始,分别拆除一根纵横向钢筋与铜线连接处,并再次测读电阻值:

(1):结果合格,则说明拆除掉的纵横向钢筋绝缘不合格,检查出不合格交叉点重新绑扎后,再次检测直到合格。

(2):结果不合格,再拆除一根纵横向钢筋与铜线连接处,并测读电阻值。根据结果是否合格重复上述步骤,直到该检测单元全部合格。

该检测方法示意图如下图4。

在试验段中,分别按照图2和图4的检测方法进行了绝缘检测,检测的结果一致,均可验证绝缘处理的有效性。但按图4的检测方法所用的的检测时间却大大的缩短,有利于提高检测效率。

4.3绝缘保护

在道床板混凝土浇筑施工时,混凝土的卸落、振捣器的触碰以及其他外部荷载的影响,都可能会造成部分绝缘卡的断裂或者脱落。特别振捣器易触碰到钢筋骨架,导致横向钢筋转动,使其弯钩部分与纵向钢筋接触,极易导致在混凝土浇筑过程中降低绝缘效果。

泵送混凝土时,尽量降低泵管与浇筑面的距离,并辅以人工稳住泵管,以减少对钢筋骨架的冲击力。使用分仓计量装置(如下图5所示)实施浇注混凝土作业,可实现间歇式计量布料,有效控制每个浇注位置混凝土的入模量,减少工人站在道床内匀料作业产生的对精度及绝缘的干扰。浇筑采用先将两侧弯钩位置的混凝土铺平,然后再大面积浇筑中间位置的顺序。

进行后续混凝土振捣工作时,可根据上层钢筋的位置事先加工一个定型模架。实际制作时,可根据实际情况适当加宽模架,在一些较平整的场地,如路基封闭层已经施工完毕,可在立柱下安装滚轮,减少移动模架的工作量。振捣时,振动棒应从网孔位置垂直插入,不得歪斜。深度应控制在刚好不触碰下层钢筋为止。

采用50或30振动棒插入式振捣,振捣时如果不慎碰触到钢筋,应立即拔出振捣器,并检查绝缘卡有无损坏,横向钢筋弯钩部分是否竖直。有损坏的要立即更换,弯钩转动的要进行调整。检测合格后方可继续施工。

5 结语

钢筋绝缘质量控制是无砟轨道施工中的关键环节,绝缘质量的优劣直接影响到将来运行时直流电路的传输、客运专线系统的稳定性。沪昆客专长昆湖南段CRTSI型双块式无砟轨道施工中,采取实用可行的钢筋绑扎、绝缘检测、有效的绝缘保护等技术措施,施工效率得到提高,绝缘质量控制效果明显。

参考文献:

[1]《固体绝缘材料体积电阻率和表面电阻率》(GB/T1410-2006).

[2]长沙至昆明铁路客运专线(长沙至玉屏段)CRTS-I型双块式无砟轨道施工图及设计文件.

[3]《高速铁路轨道工程施工质量验收标准》(铁建设[2010]240号).

作者简介:王海涛(1973一),女,山西五台人,毕业于石家庄铁道学院,研究方向:施工技术。