发电汽轮机叶片的高精度测量与逆向建模方法

史云玲,刘 刚,赵 灿,魏喜雯

(1.黑龙江工业学院 电气与信息工程系,黑龙江 鸡西158100; 2.哈尔滨工程大学 自动化学院,黑龙江 哈尔滨 150001;

3.黑龙江科技大学 现代加工制造中心,黑龙江 哈尔滨 150022)

发电汽轮机叶片的高精度测量与逆向建模方法

史云玲1,2,刘刚1,赵灿3,魏喜雯1

(1.黑龙江工业学院 电气与信息工程系,黑龙江 鸡西158100;2.哈尔滨工程大学 自动化学院,黑龙江 哈尔滨150001;

3.黑龙江科技大学 现代加工制造中心,黑龙江 哈尔滨150022)

摘要:提出了发电汽轮机叶片高精度测量与逆向建模的方法,进而解决了复杂自由曲面叶片难测量和难修复的问题。首先利用叶片测量专机对发电汽轮机叶片进行高精度测量,此种测量方式省去了喷粉和贴标识点等步骤,借助转台可以对叶片进行多角度旋转,所以测量步骤相对简单、便捷并且精度较高。然后用Catia软件对测得数据进行逆向建模,为了提高叶片逆向建模精度,提出了叶片单线精度调节逆向建模法,最后利用检测专用软件Geomagic qualify进行精度对比分析,进一步验证了此种测量和建模方法的精确度和可行性。

关键词:发电汽轮机叶片;高精度测量;逆向建模

发电汽轮机叶片是发电设备中的灵魂部件,承担着蒸汽能转换为机械能的主要任务。叶片质量是整台汽轮机能否高效率运转的重要指标之一,叶片的形状误差直接影响着汽轮机能量转换的效率。因此叶片的高精度测量检测和逆向建模技术已成为科研人员们一直关注的首要问题。[1]发电汽轮机叶片由于其描述的参数众多,从叶顶到叶根每个截面型线的弦长、扭角、翼型都不同,而叶片标准翼型有限,相对厚度通常为18%、21%、25%、30%、35%、40%,基于叶片型面扭曲、曲率复杂且后缘处非常薄等特点,[2]当其损坏时测量和修复难度就会加大,国内外大多数三维扫描测量仪均不能对其进行精确测量,即使有完整的叶片点云数据,也很难对其进行高精度建模,针对这些瓶颈性难题本文提出了一种新式的发电汽轮机叶片测量和建模的方法,本文首先利用黑龙江科技学院自行研发的叶片测量专机对叶片进行测量,此叶片测量专机主要是为了测量复杂自由曲面叶片而设计,所以能对一些复杂叶片进行完整测量,技术核心在于机器通过对转台进行精确标定后,再对叶片的信息进行完整提取。对提取后的点云数据,本文利用Catia软件对其进行逆向建模,此种建模方法的精髓在于它每条线的精度都是事先调节和比对好的,这样可以提高叶面拟合时的平滑度和精确度。此种方法在叶片建模中首次被提出,笔者给其起名为叶片单线精度调节逆向建模法。为了验证此种方法的实用性和准确性,本文最后利用业界比较权威的检测软件Geomagic qualify,对测量专机提取出的点云数据逆向建模后的叶片模型与原始数据拟合后的点云模型进行对比和分析,进一步验证此种测量和建模方法的精确性和实用性。

1发电汽轮机叶片三维点云数据提取

1.1 发电汽轮机叶片模型概述。

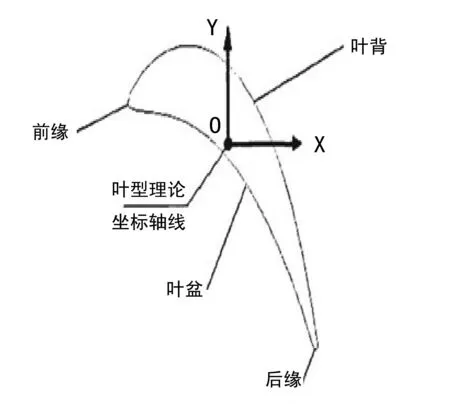

本文选用的发电汽轮机叶片是由哈尔滨汽轮机厂提供的,整个叶片的高度在0.5m左右(除去榫头),叶面曲率复杂多变,后缘最薄处小于1mm,最厚处不超过2mm,叶片的剖面图如图1所示。

图1 叶片剖面图Fig.1 Sectional view of the blade

1.2 叶片测量专机简介。

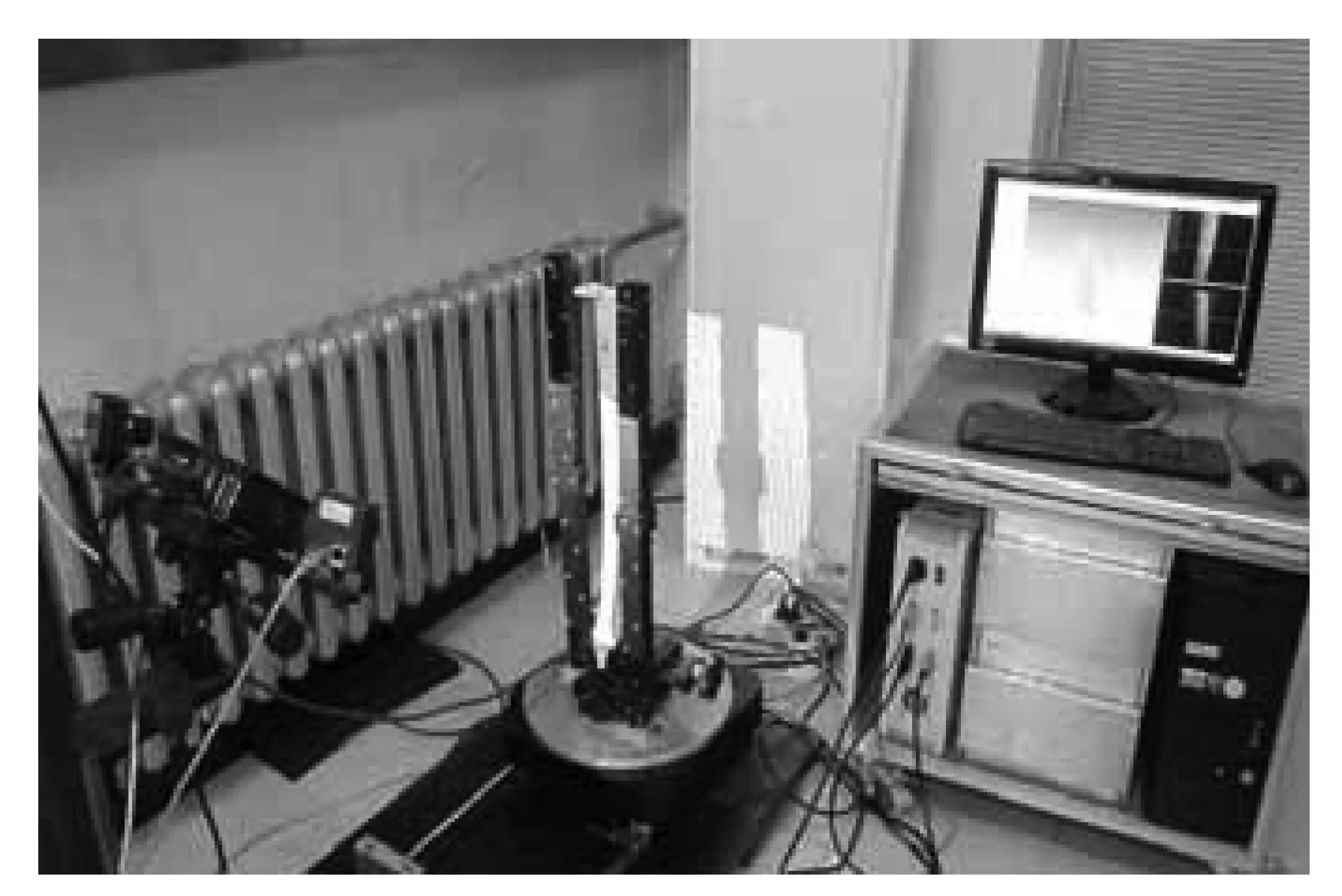

本文使用的叶片测量专机是由一套光栅投射系统、两台高性能工业CCD摄像机、一台计算机、一块标定板和一套运动控制平台五个部分所组成,整个设备外形如图2所示。

1.3 测量步骤和结果。

三维扫描测量设备对光很敏感,所以在进行高精度测量前需要在被测物体上均匀地喷撒一层显像剂,此发电汽轮机叶片为反光物体,所以在测量前需要对其进行喷粉。将喷粉后的叶片通过固定装置固定在转台上,启动计算机进入WIN3D测量系统,利用标定板对测量系统进行标定,此标定是为了实现两个高性能工业CCD摄像机实际坐标系和世界坐标系的统一,标定成功后我们需要对此测量系统进行二次标定,此次标定是为了实现两个高性能工业CCD摄像机与转台之间坐标系的统一,标定成功后,便可对发电汽轮机叶片进行测量。整个测量步骤的工作流程为:对叶片进行喷粉—启动测量系统 —给系统进行标定—对转台进行标定—开始测量。

图2 测量设备图Fig.2 Measuring equipment figure

叶片测量专机对复杂自由曲面物体进行测量时不仅精度会提高而且还可以简化测量步骤,利用普通三维扫描测量仪测量时需要在叶片上边粘贴标志点并对叶片进行多角度移动,叶片测量专机运动控制平台已经被标定,所以测量时只需要控制运动平台的转向便可以实现叶片的多角度无标识点粘贴测量,图3中给出了测量后的点云数据用Catia拟合后的模型。实验证明此种测量方式不仅可以快速提取出叶片表面三维信息还能保证叶片后缘薄壁处的完整性。

图3 Catia软件拟合后的三维点云模型图Fig.3 3D point cloud model of Catia fitting

2用Catia软件进行单线精度调节逆向建模

提取出点云数据后,可以利用Catia软件对其进行逆向建模,Catia软件的优势在于,它可以在没有原始数模的前提下,对测量出来的点云数据进行建模。从而逆推出原始物体的形态。并可以根据需求和产品性能再次对产品进行修复或者改造。本文在Catia软件这一性能的基础之上,提出了一种适合发电汽轮机叶片的高精度测量方法,即叶片单线精度调节逆向建模法。

正、逆向建模出来的同一物体犹如一对孪生姐妹,建模思想上虽然可以互相借鉴,但建模方式却大不相同。进行逆向建模前需要从发电汽轮机叶片正向建模思想入手,首先提取出发电汽轮机叶片的截面线,并对截面线进行单线精度调节从而保证整个叶面的精度,再根据叶面曲率走向调节闭合点的位置,从而避免利用多截面曲线进行铺面时叶型扭曲,具体建模步骤如下:

(1)拟合点云模型。将扫描好的点云数据通过Catia软件中DSE模块下的Import命令导入,然后利用Mesh Creation命令生成三维点云网格面。

(2)提取截面线。拟合为三角面片的叶片操数截面线可以利用DSE中的Planar Sections命令,通过平面与叶片操数相交线进行提取。

(3)3D曲线绘制。提取后的曲线是叶片操数上的曲线,并不是三维空间里的曲线,在提取完曲线后需要将其转化为三维空间曲线,才可用于后续建模。曲线是曲面重构的关键所在,曲线的光顺程度和与提取线距离值的大小,直接关系重构曲面的光顺度和精度。传统的曲线建立方式,如直接使用DSE模块下的Curve from Scan命令进行曲线提取,或者用3D曲线绘制等构建出来的曲线不能满足叶片截面线曲率多变且叶面精度高的要求。为解决这一难题,本文作者在经过大量建模实验后,提出了一种适合发电汽轮机叶片的单线精度调节逆向建模法。此种方法的主要思想是先用3D曲线绘制出已提取截面线的线型,并对绘制曲线进行箭状曲率分析和距离检测,然后根据检测精度大小对曲线上每个点相对提取线的距离进行调整,并将其控制在±0.05mm以内,如图4所示,调节后曲线的质量和精度都有所提高,为叶片曲面重构提供了有利条件。

图4 单线精度调节对比图Fig.4 Single-line precision adjusting comparison chart

(4)构建曲面。利用GSD模块里的多截面曲面命令对调节好的截面线进行铺面,这里需要注意的是叶型变化明显处截面线的闭合点应随着叶型的走向进行调节,否则将会导致铺面失败或者叶型曲面扭曲,图5为逆向建模后的叶片模型。

图5 逆向建模后的叶片模型Fig.5 The reverse modeling blade model

3利用Geomagic Qualify软件进行比对检测

3.1软件介绍。

Geomagic Qualify软件是Geomagic公司出品的一款逆向校核软件,此软件不仅可以对产品的计算机辅助设计 (CAD) 模型和产品制造件之间的差异进行快速检测,还有专门的叶片检测分析模块Geomagic Blade,可自动生成格式化报告,[3]现已被广泛应用于测量和制造领域。介于以上优点本文将选择此软件进行比对检测。

3.2模型匹配。

分别将叶片三维扫描拟合后的点云模型和利用Catia软件建模好的叶片模型导入到Geomagic Qualify中进行测试比对。Geomagic Qualify软件中的“最佳拟合对齐” 便可实现此功能。[4]叶片测量模型与建模模型的基准是在不同模式下实现的,所以在进行比对之前需要将两个模型的基准进行统一。此处我们选择三维扫描拟合后的点云模型作为参考模型,利用Catia软件建模后的叶片模型为测试模型。两个模型的坐标系对齐的理论基础是全局优化模式下的最小二乘拟合算法。空间所有点的误差和最小是该算法的基本思想。所以它以叶片模型的原始拟合数据为参考模型的坐标系,也可称为比对的基准,按照一定的规则变换,不断计算相应关系下逆向建模后的叶片模型相对原始数据模型的误差,并将所有误差求和,直至所有对应关系下的建模后叶片测量点误差和都被计算出,便可得到最小的模型数据误差和,进而确定该模式对应的坐标系关系,即实现了叶片测量模型与建模模型的最佳匹配。[5]

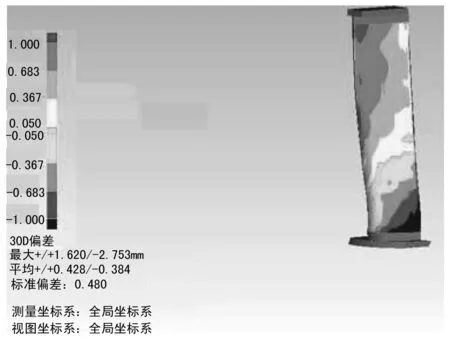

3.3建模叶片对比误差分析结果。

运用软件功能中的“3D比较”,实现三维扫描拟合后的点云模型和利用Catia软件建模后的叶片模型比对,通过自动生成的颜色偏差图实现三维数据的精确度统计分析。分析和比对结果如图6所示。图中绿色部分精度最高,误差度几乎为0,红色和蓝色区域误差度最大接近于1mm,但从整体来看误差平均控制在-0.384-0.428mm之间,即在0.5mm以下,实现了叶片的高精度测量和建模的要求。

4结论

本文针对发电汽轮机叶片曲面复杂多变且后远处薄的特点,利用叶片测量专机完整地测出了叶片的轮廓信息,并首次提出了适合薄壁、多曲率叶片的Catia软件单线精度调节逆向建模法。利用三维模型检测专用软件Geomagic qualify对拟合后的点云模型和建模好的叶片模型进行比对和分析,通过比对结果分析报告,进一步验证了叶片单线精度调节逆向建模法的精确度和可行性性。本方法不仅适用于发电汽轮机叶片,对多种复杂自由曲面物体的建模都有一定的实用性,可以广泛应用和推广,本文对整个复杂自由曲面物体的测量和建模技术注入了新的思想,具有一定的推动作用。

图6 Geomagic Qualify精度对比验证图Fig.6 Geomagic Qualify accuracy comparison chart

参考文献

[1]文怀兴,上燕燕,李新博. 发动机叶片的反求设计和检测分析[J].机械设计与制造,2014,7(26):94-96.

[2]陈广华.风力发电机组叶片振动无线检测系统[J].电子技术应用,2012,38(5):80-83.

[3]陈裕芹.反求工程在发动机叶片检测中的应用研究[D].广州:广东工业大学,2011.

[4]于之靖,宋四同,王涛,等.基于逆向工程的航空发动机叶片数字化建模[J].机床与液压,2011,39(17):122-125.

[5]成思源,吴问霆,杨雪荣.基于Geomagic Studio的快速曲面重建[J].现代制造工程,2011(1): 8-12.

Class No.:TP274Document Mark:A

(责任编辑:宋瑞斌)

A Method for High Precision Measuring and Reverse Modeling of Power Generation Turbine Blade

Shi Yunling,Liu Gang ,Zhao Can,Wei Xiwen

1.Electrical and Information Engineering Department, Heilongjiang University of Technology,jixi, Heilongjiang 158100, China;2.School of Automation, Harbin Engineering University, Harbin, Heilongjiang 150001, China;3.Modern Manufacture Engineering Center, Heilongjiang University of Science and Technology, Harbin, Heilongjiang 150022, China)

Abstract:This paper presents a precision measuring and reverse modeling method of power generation turbine blade, which can solve the problem of difficult measurement and repair of the complex free surface. The precision measurement of the power generation turbine blade is carried out by using the blade measuring machine, which saves the spray powder and stick the steps such as marking points, with the help of a turntable can be carried out on the blade rotation angles, so the measurement procedure is relatively simple, convenient and high-precision. Then using Catia software to reverse modeling of measured data, in order to improve the accuracy of blade reverse modeling, the author puts forward the method of the single blade precision adjustment reverse modeling, and use specialized software Geomagic qualify to compare and analyze the precision and further verify the feasibility and the accuracy of the measurement and modeling method.

Key words:power generation turbine blade;high precision measuring;reverse modeling

中图分类号:TP274

文献标识码:A

文章编号:1672-6758(2016)02-0033-3

基金项目:国家科技重大专项项目(2020ZX04016-012);博士后研究人员落户黑龙江科研启动资助项目(LBH-Q12019)。

作者简介:史云玲,助教,黑龙江工业学院电气与信息工程系;在读博士,哈尔滨工程大学自动化学院。研究方向:控制科学与工程,电气应用,逆向工程。