基于仿真技术的车间布置方案评价与优化

韩晓龙,汤宗翔

(上海海事大学科学研究院物流研究中心, 上海201306)

基于仿真技术的车间布置方案评价与优化

韩晓龙,汤宗翔

(上海海事大学科学研究院物流研究中心, 上海201306)

摘要:为提高车间布置设计与实际生产环境的契合度,将系统布置设计与仿真技术相结合。采用系统布置设计方法得出初始布置方案,并对其进行物料搬运分析以确定物料流动路线与搬运方式。进而设计生产、搬运与存储规则,对不同布置方案分别进行仿真分析。根据仿真输出结果对方案进行综合评价与针对性的调整。实验结果表明:经过仿真技术评价与优化后得出的车间布置方案更加真实有效,可以改善车间生产过程中在制品堆积,物料搬运低效无序,不同作业区域生产能力不均等问题。

关键词:车间布置设计;仿真技术;综合评价

0引言

在生产过程中,物料主要有加工、搬运、暂存三种状态。随着加工技术的日益进步,加工步骤占用的时间逐渐缩短,物料搬运与储存时间所占的比重越来越大。一个好的车间布置方案不仅可以缩短生产过程中物料的流动距离,减少搬运时间,还可以平衡工序间的生产节拍,减少在制品数量。这在制造企业竞争激烈的今天显得尤其重要。然而,由于生产系统的复杂性,无论布置方案是根据生产操作经验还是数学算法得出,都不能确定其与实际生产情况的契合度,从而解决生产过程中的问题。因此,必须找到一种可以综合评价车间布置方案且能够针对性优化的方法。

近年来,国内外学者对布置设计领域不断探索,并取得了一定的成果。文献[1]回顾了设施布置问题的历史,总结了传统的布置设计中存在的问题,并对未来设施布置设计的发展做出了展望;文献[2]将综合相关度作为目标函数,把物流园区设施布置问题转变为一个数学问题并使用遗传算法得出布置方案;文献[3]同时使用系统布置设计(SLP)与图论法(GBT)生成了数个布置方案并根据效率值对各方案评分,应用两两交换法对效率值最高的方案做进一步优化;文献[4]与文献[5]将SLP与SHA相结合,在合理布置空间的同时,注重搬运方式的合理化,使得布置方案更加真实有效;文献[6]以搬运矩最小和邻接相关度最高为目标函数,提出了制造业缓存区布置优化方法,并在仿真分析过程中根据搬运机械利用率与道路使用情况提出进一步优化方案;文献[7]和文献[8]在使用SLP法得出最优布置方案后,进一步使用仿真技术对生产线进一步平衡与优化;文献[9]将精益生产引入车间优化,从车间布置、生产节拍、不合理因素等角度对车间进行整体优化,并利用仿真技术检验优化结果;文献[10]以生产效率最大化和生产平衡为目标,使用调合搜索算法得出了最优方案;文献[11]提出了单元制造系统的多目标模型,比较了MOSS,SPEA-Ⅱ,NSGA-Ⅱ三种算法的优劣;文献[12]~文献[16]将SLP法应用于实际案例,很好地解决了行业内的设施布置问题。

然而,以往的相关文献多是以物流量及其他非生产因素为目标,从理论角度推导并得出最优的布置方案,没有将理论得来的布置方案放到真实的生产环境中去检验,并根据实际情况做出进一步的优化。本文将SLP法与eM-Plant仿真软件相结合,根据SLP法得出的初始方案,进一步对布置方案进行搬运分析并仿真建模。以总产量、车间平均稼动率、产成品平均移动距离、公共缓存区物料总数为评价指标,根据仿真输出结果选择最优方案。最后,以搬运机械利用率、区域平均稼动率、公共缓存区最大物料输为优化指标,对布置方案做进一步的针对性优化。

1系统布置设计与仿真技术相结合

1.1基本思想

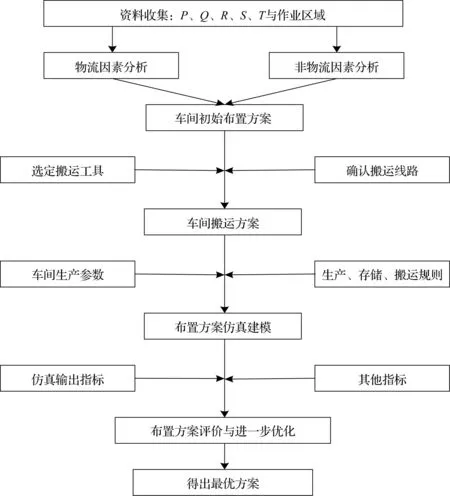

系统布置设计(SLP)由理查德缪瑟教授在1961年提出,该方法从物流与非物流角度对作业区域进行相关性分析,得出多个布置方案并进行经过评价后选出最优方案。然而,对于设计的布置方案,往往只能从物流量等非生产角度对方案进行评价。未将布置方案代入到生产系统中实际检验。也不能根据生产系统的实际情况作进一步优化。因此,本文将系统布置设计与仿真技术相结合,利用仿真输出数据对方案进行综合评价以及针对性优化。其基本流程如图1所示。

1.2系统布置设计与搬运分析

除了使用系统布置设计基本方法外,还需要对不同方案进行搬运分析,以选定搬运工具和确定搬运路线。步骤如下:

Step 1:数据收集。系统布置设计与仿真建模均需要收集大量数据,主要包括:P(物料种类)、Q(物料数量)、R(物料流动路线)、S(辅助功能区)、T(时间参数)以及区域功能与面积。

图1 布置方案仿真评价与优化流程图

Step 2:初始方案设计。基于step 1所收集的数据,此时需要综合考虑物流因素与非物流因素。通过等级划分的方式得出作业区域物流相关表与非物流相关表,并进一步得出作业区域综合相关表,根据综合相关表形成初始布置方案。

Step 3:进行布置方案搬运分析,在初始方案的基础上选定搬运工具和确定搬运路线。得出车间搬运方案。并将车间布置方案与搬运方案合并为车间详细布置方案。

1.3仿真建模、评价与优化

相对于单一的系统布置设计方法,仿真评价与优化需要进一步细化车间布置方案,并做更多的数据收集与分析工作。步骤如下:

Step 1:根据车间详细布置方案以及收集的仿真数据可以搭建不同布置方案下车间的仿真模型。仿真模型需要包括车间的制造、搬运、储存规则,以有效的检验布置方案与车间实际情况的契合度。

Step 2:提出评价指标,根据不同车间布置方案的仿真输出数据综合评价得出最优方案。以提高产量和生产效率、减少物料移动距离、减少在制品数量为目标,将总产量、车间平均稼动率、产成品平均移动距离、公共缓存区物料总数作为评价指标,按公式(1)对布置方案进行综合评价:

(1)

(2)

ym≤1,

(3)

P+Q=1,

(4)

Step 3:选定最优方案后,根据仿真输出的搬运机械利用率、各区域平均稼动率以及公共缓存区最大物料数等数据从调整作业区域面积、搬运设备与道路优化、公共缓存区面积分配等角度进一步调整与优化方案。

表1 仿真输出数据

2车间布局方案的仿真评价与优化

本文以某企业的变压器生产车间为例。该车间日产小型变压器2.5万件以上,总占地面积3 800 m2。经过实地调研,发现车间存在在制品数量过多、各工序节拍差异过大、物料搬运距离过长、搬运设备调度困难等问题。为解决以上问题,本文选用SLP法设计出两个车间布置方案,使用eM-Plant仿真软件对两种布置方案以及原车间布置方案进行仿真建模。并根据仿真输出数据对方案进行综合评价与进一步优化。

2.1案例基本资料收集

除了系统布置设计所需的P、Q、R、S、T以及设计区域信息外,还需要收集仿真建模所需数据。数据主要通过现场调研、历史资料、设备说明书以及与工作人员交流等方式获得。

①Product(物料种类):物料包括原材料、在制品与产成品。本文选择该车间目前生产最多的4种产品参与布置方案设计与仿真评价。

②Quantity(物料数量):由于搬运方式与物料种类的不同,搬运的难度与消耗的资源必然也是有所差异的。为了减少这种误差,本文将选用定制的网箱托盘作为物料搬运载体,在度量各区域间物流量时以托盘为单位。根据该车间某月4种主要产品生产量推算出的区域间物料流动量如表2所示。

表2 物流量从至表

③Route(物料流动路线):该车间只生产变压器,因此物料流动路线较为单一。然而,原材料区需要向多个工序提供原材料。公共缓存区的设立增加了物料流动的迂回与冲突。这些都增加了物料流动路线的复杂度,具体的搬运路线将在详细布置方案中给出。

④Service(辅助功能区):案例中的辅助区域主要包括原料库、成品库以及公共缓存区。

⑤Time(时间参数):案例中时间参数主要包括仿真建模所需的物料在各作业区域内所需的加工速度、不同搬运方式下的物料移动速度等。

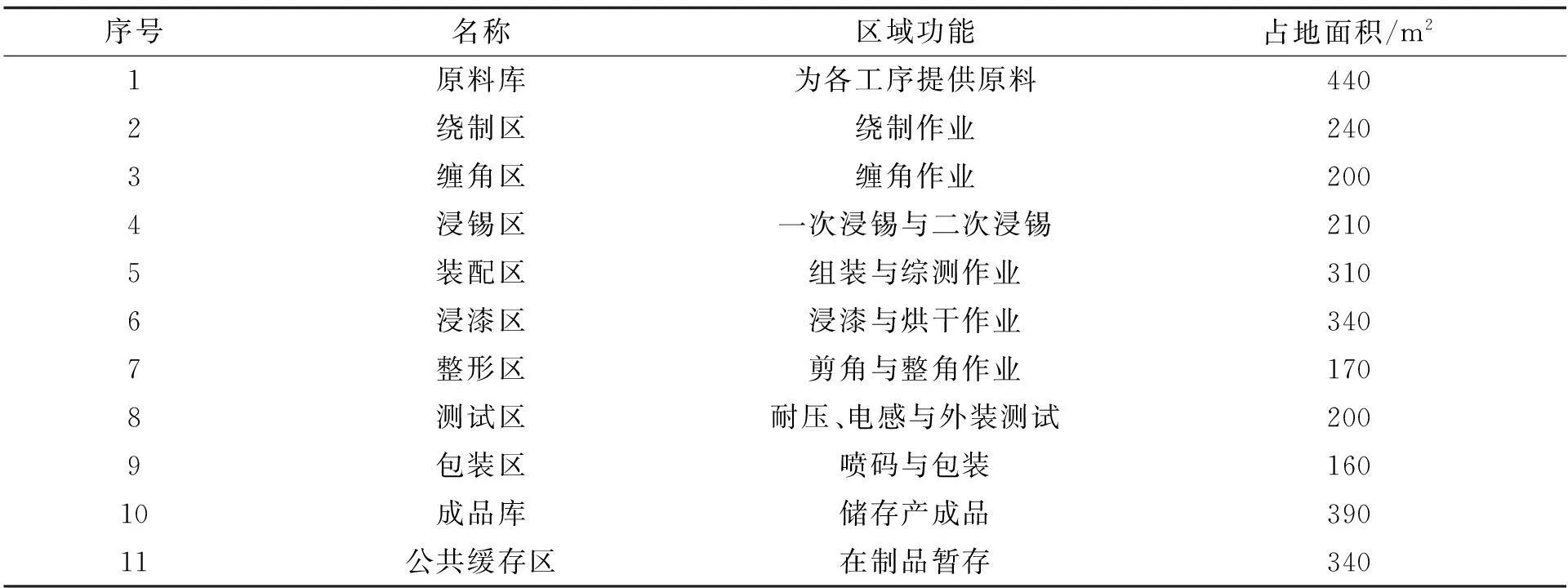

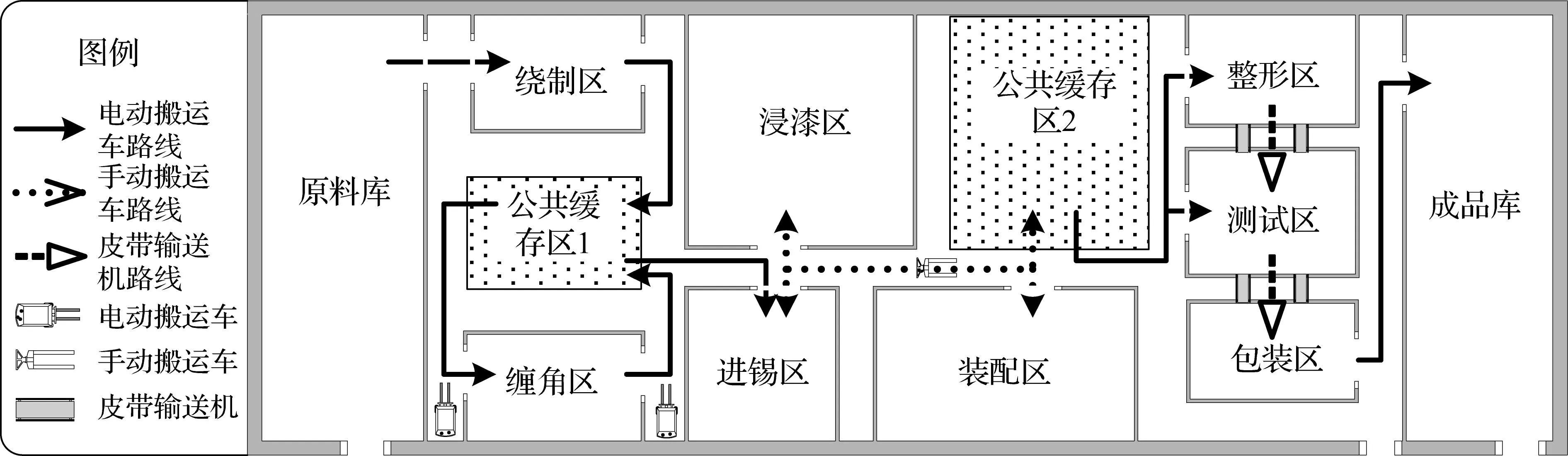

⑥设计区域:包括原料库与成品库在内,布置方案共涉及11块区域。表3给出了各个区域的功能与占地面积。

表3 变压器车间作业区域

2.2基于SLP的车间布置初始方案

除了物流因素外,案例中需要考虑生产环境生产安全外部物流信息流通等因素。限于篇幅限制,不再描述系统布置设计过程,而是直接给出初始方案。如图2所示,方案1与方案2是系统布置设计法得出的可行性较高的两个方案。方案3为原车间布置情况,用于验证仿真模型的有效性以及备选方案的优越性。

图2 车间初始布置方案

2.3布置方案的搬运分析

布置方案的搬运分析包括搬运方式的选择与操作路线的确定。在真实生产过程中,物料的移动路线不会是各功能区的直线距离。由于搬运方式的不同,物料搬运速度与规则也有所不同。因此,需要进一步明确搬运方式与物料流动路线。

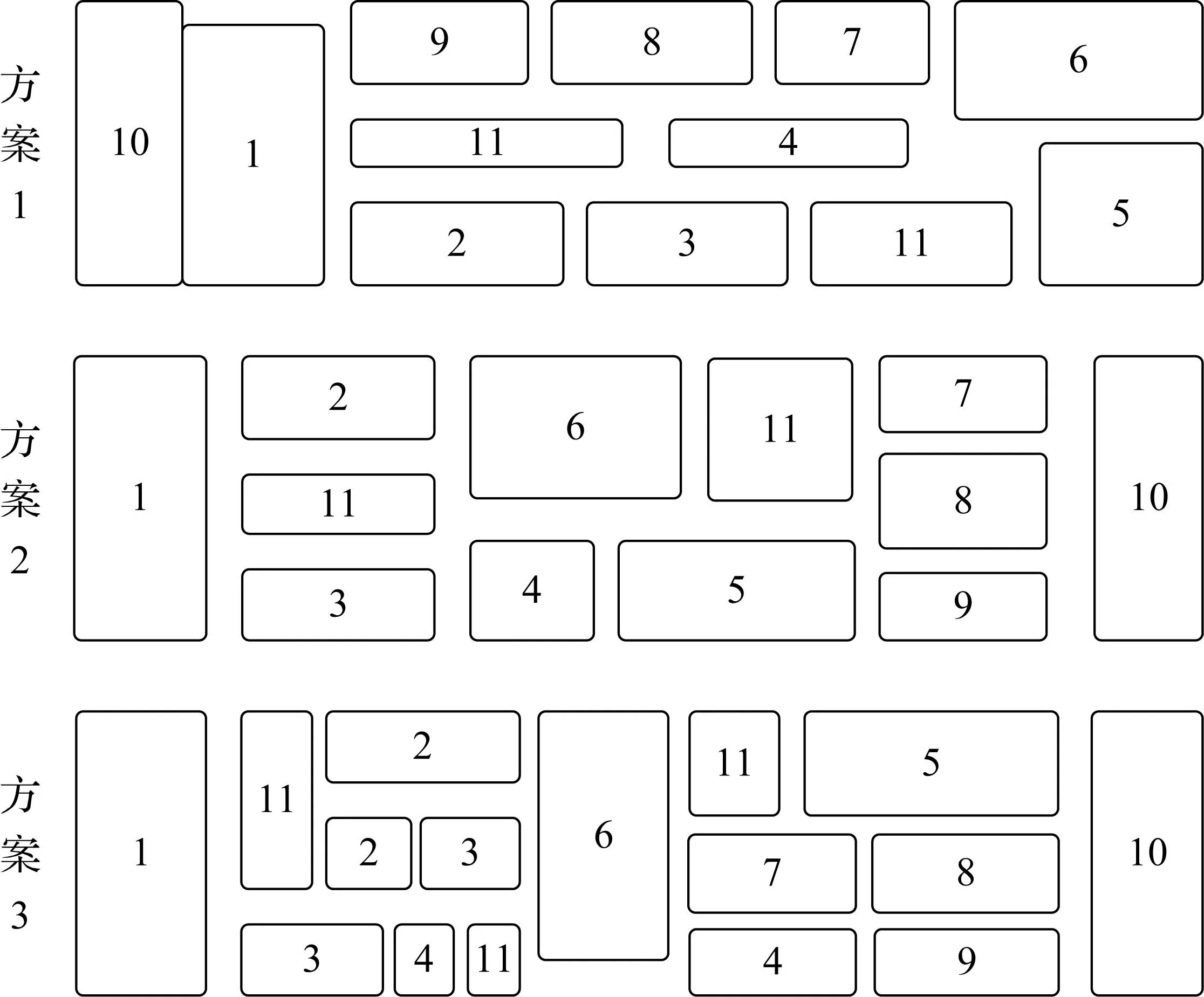

由于采用标准化的网状托盘作为搬运载体,再根据各工序间工作节拍的差异以及物料运送距离,选用电动搬运车、手动液压搬运车与皮带输送机作为搬运工具。对于工序间工作节拍差异不大的物料搬运,选用皮带输送机。而节拍差异较大的,如果距离较远选择电动搬运车搬运物料,较近则选择手动搬运车。每辆搬运车负责临近区域或指定路线上的物料搬运。

在进行物料流动路线设计时,应遵循原则:①尽可能使得物料搬运距离最短;②避免生产过程中物料的逆向流动和交叉迂回;③考虑搬运设备负荷,合理分配搬运任务;④设计物料流动路线时还应充分考虑搬运工具的特性。

综合以上内容,得出车间搬运方案,将方案2的布置方案与搬运方案整合后得出的详细布置设计如图3所示。

图3 方案2详细布置图

2.4布置方案仿真建模

eM-Plant是一款面向对象的离散系统仿真软件,具有丰富的仿真对象库,它很好地平衡了软件的易用性、灵活独立性以及开放性三者之间的关系。在构建仿真模型时选择层式结构,将部分复杂的作业区域单独建模后嵌套在总模型中。为确保仿真模型的真实有效,必须使用与实际相同或相似的生产、储存与搬运规则。主要规则制定如下:

①生产规则:四种产品以相同的概率随机进入生产车间;所有加工工位以托盘为单位独立作业,区域加工所需时间服从正态分布。

②储存规则:每个公共缓存区负责数个工序的物料暂存,除整形、测试、包装工序外,工序间的物料流动必须在公共缓存区中转;为保证生产连续性每个加工区域可以储存8托盘未加工物料和3托盘加工完成品。

③搬运规则:当加工区域内未加工物料低于3件时调用搬运工具从公共缓存区补货,加工完成后立即调用搬运车送至下一工序公共缓存区;电动搬运车可一次性运送5托盘物料,手动液压搬运车的最大容量为3托盘,所有搬运设备按照先到先服务的规则搬运物料;每台搬运设备均有指定的物料搬运任务。

对仿真模型做假设:员工无缺勤;车间所有生产设备的可用性为99%;原料供应充分且产成品及时运出系统,两者均不影响车间的生产作业;产品合格率为98%;暂不考虑残次品与空托盘的流动。

方案2的仿真界面如图4所示。

图4 方案2仿真界面

2.5布置方案评价

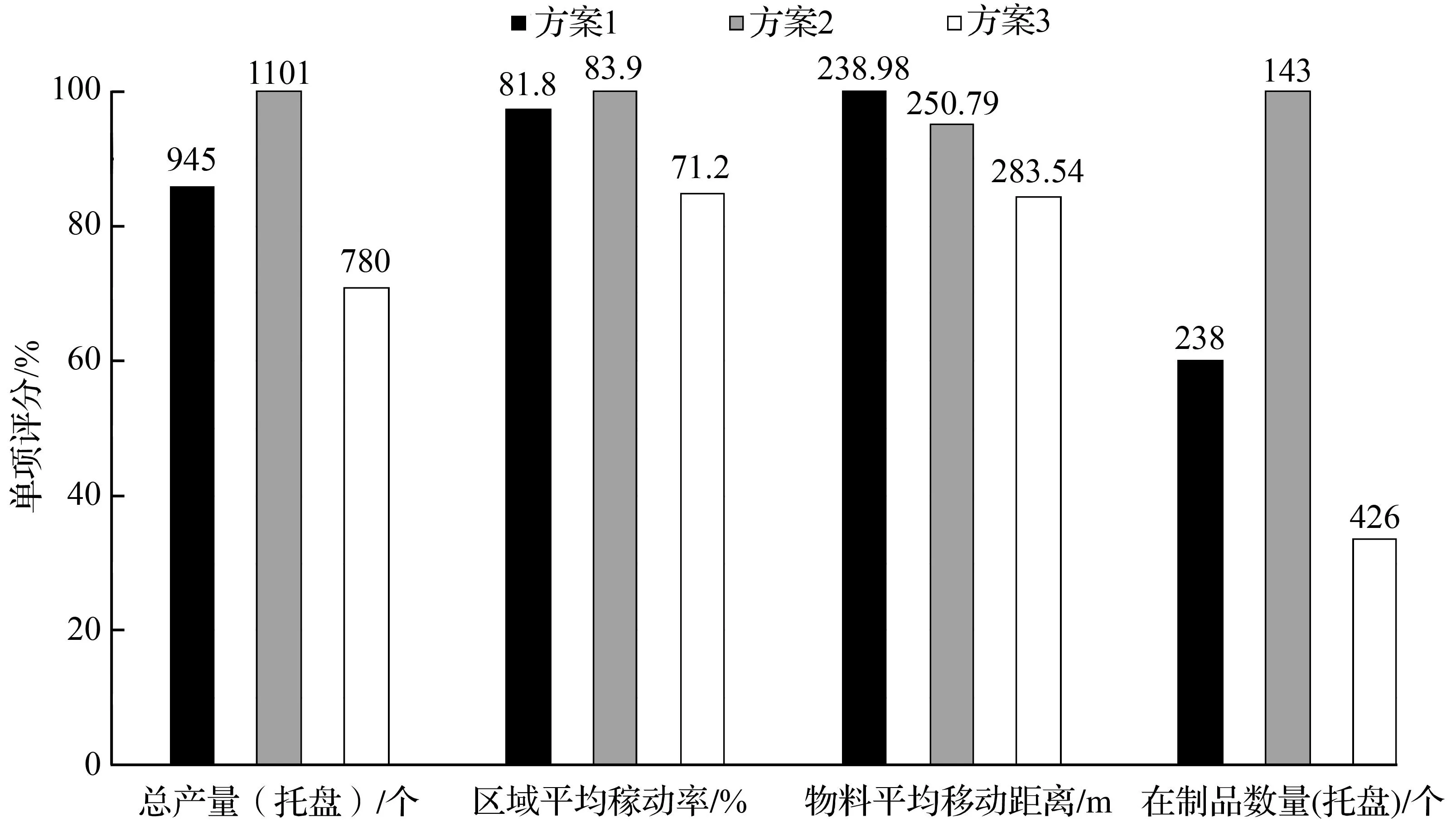

3种布置方案仿真运行48 h后将分别输出车间总产量、车间平均稼动率、在制品数量、物料运输距离等数据,并以此作为评价指标选择最优方案。输出的数值如图5所示。图5中纵坐标是各指标的单项评分,条形上方的数据标签为不同方案下各个指标的仿真输出结果。

图5 仿真输出数值与单项评分

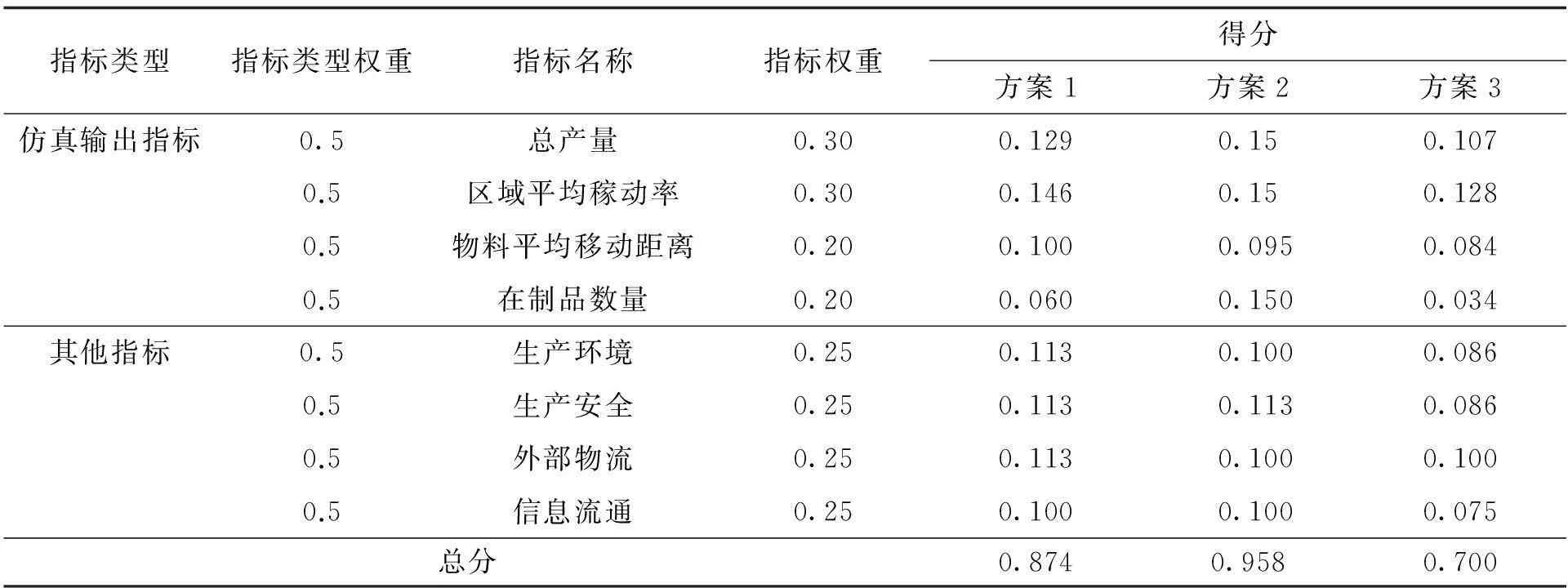

从图5中可以看出,相对与车间目前的布置情况,两种新的布置方案在四项指标上均有优势。将方案1与方案2相比较可以看出两种方案各有优劣。方案1的物料移动距离最短,方案2的产能与稼动率更高,且在制品数量更少。由此可见,在实际生产环境中,运输距离最短的情况下,其他评价指标不一定最优。根据“1.3”中的评分公式得出综合评分情况如表4所示,方案2为最优方案。

表4 布置方案综合评分

2.6布置方案进一步优化

选定最优方案后,根据另外三组数据从作业区域面积调整、搬运设备数量与道路宽度调整,公共缓存区面积分配等角度进一步优化车间布置方案。

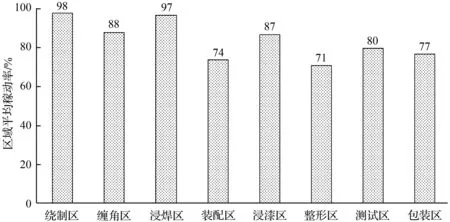

①作业区域面积调整:根据仿真输出的各区域平均生产稼动率进一步优化车间布置。稼动率是指设备在所能提供的时间内为了创造价值而占用的时间所占的比重。从图6中可以看出,绕制与浸锡区域的平均稼动率过高。因此,需要扩大这两个区域的面积,以容纳更多的工人与机械。

图6 各区域平均稼动率

②搬运设备数量与道路宽度调整:根据仿真输出的搬运设备负荷率进一步优化搬运设备与道路。从图7中可以看出,手动搬运车的负荷率过高,应该考虑增加作业设备,或将手动搬运车的部分任务分配给负荷率较低的电动搬运车。另外,在搬运路线设计时发现,浸漆区与浸锡区以及公共缓存区2与装配区之间的道路流量最大,通过的搬运设备最多。因此,应该考虑拓宽这条道路。

图7 搬运设备负荷率

③公共缓存区面积分配:通过仿真输出的公共缓存区最大容量可以估算两个公共缓存区所需的面积。方案2的公共缓存区1最大容量为54托盘,公共缓存区2最大容量为89托盘,因此按照54∶89的比例分配总共的350 m2。公共缓存区1的面积为132 m2;公共缓存区2的面积为218 m2。

3结语

使用系统布置设计与搬运分析得出车间布置备选方案,从生产、搬运和存储三个角度确定评价指标并建立了综合评价模型。进而结合eM-Plant仿真软件输出的车间运行数据和其他指标评分对车间整体情况做出评价并从作业区域面积,搬运设备与道路和公共缓存区分配等方面对最优方案做进一步优化。

本文的研究为生产车间的布置设计提供了科学的步骤和整体评价的方法。但是,不同行业和不同生产规模的车间在布置设计过程中仍然有着较大的差别。因此,需要根据实际情况对车间布置设计方法做出调整。

参考文献:

[1]刘正刚,姚冠新.设施布置设计的回顾、现状与展望[J]. 江苏理工大学学报, 2001,3(1):74-78.

[2]ZHANG Q, JIANG C S, ZHANG J, et al.Application of genetic algorithm in functional area layout of railway logistics park[J]. Social and Behavioral Sciences, 2014,138:269-278.

[3]YORSA O, ALIREZA K, NOORDIN M Y, et al.Production layout optimization for small and medium scale food industry[J]. Procedia CIRP, 2015,26:247-251.

[4]杨建华,彭丽静,杨永清.SLP与SHA结合的企业物流系统平面再布置设计[J]. 物流与采购研究, 2009(19):8-13.

[5]冯定忠,吴能,范佳静,等.基于SLP和SHA的车间设施布局与仿真分析[J]. 工业工程与管理, 2012,17(2):21-25.

[6]王占中,郑家彬,许洪国,等.制造业物流缓存区布局优化[J]. 西南交通大学学报, 2010,45(3):476-481.

[7]杨堃.基于eM-Plant的生产物流系统仿真与应用[J]. 工业工程, 2010,13(5):95-100.

[8]周鑫.基于SLP和Flexsim的车间设施布置改善设计[J]. 机械制造与设计, 2010(3):42-46.

[9]牛占文,吴秀婷,岳楼.基于精益生产的某离合器公司装配车间优化[J]. 工业工程与管理, 2015,20(2):1-6.

[10]INDRIYANTO D P,HUI-MING W.Maximizing production rate and workload balancing in a two-sided assembly line using harmony search[J]. Computer & Industry Engineering, 2014,76:222-230.

[11]BAJESTANI M A, RABBANI M, RAHIMI-VAHED A R, et al.A Multi-objective scatter search for a dynamic cell formation problem[J]. Computer & Operation Research, 2009,36:777-794.

[12]黄泽圳,彭维文,刘玲媛,等.基于SLP的超市区域布置调研及优化[J]. 物流工程与管理, 2013,35(22):122-124.

[13]刘光富,陈晓莉.系统布置设计在生产系统优化中的应用[J]. 工业工程与管理, 2008(3):125-128.

[14]周康渠,张瑞娟,刘纪岸,等.SLP在摩托车企业厂房布局设计中的应用[J]. 工业工程, 2011,14(3):101-105.

[15]周尔民,陈科楼.基于SLP的钢铁厂总体布局设计[J]. 工业工程, 2011, 14(3):106-109.

[16]江志刚,张华,鄢威.制造企业生产过程绿色规划优化运行模式及应用[J]. 广西大学学报(自然科学版), 2010,35(5):771-776.

(责任编辑梁碧芬)

Evaluation and optimization of workshop layout plans based on simulation technique

HAN Xiao-long, TANG Zong-xiang

(Logistics Research Center, Shanghai Maritime University, Shanghai 201306, China)

Abstract:To improve the integration of workshop layout plan intoactual production environment, SLP (System Layout Planning) combined with simulation techniquearestudied. Theinitial layout plans are derivedfrom SLP, and the material handling analysis isperformed in order to determine the routes andtransport mode. Secondly, with designing the rules of production, handling and storage, different layout schemes are simulated. According to the results of simulation, comprehensive evaluation and adjustments are done.Experimental results show that the workshop layout plan are more efficiency after evaluation and optimization, which canimprove the problems such as accumulated WIP(Work in Product), inefficient material handling and imbalance of production capacity in different working regions.

Key words:workshop layout planning; simulation technique; integrated evaluation

中图分类号:TB491;TP205

文献标识码:A

文章编号:1001-7445(2016)02-0579-10

doi:10.13624/j.cnki.issn.1001-7445.2016.0579

通讯作者:韩晓龙(1978—),男,山东潍坊人,上海海事大学副教授,博士;E-mail: superhxl@163.com。

基金项目:国家自然科学基金资助项目(51409157);教育部博士点科研基金资助项目(20133121110001);上海市科委工程中心能力提升项目(14DZ2280200)

收稿日期:2015-10-11;

修订日期:2015-11-28

引文格式:韩晓龙,汤宗翔.基于仿真技术的车间布置方案评价与优化[J].广西大学学报(自然科学版),2016,41(2):579-588.