采动覆岩破坏演化特征模型实验与分析*

来兴平,王春龙,单鹏飞,崔 峰,康延雷(1.西安科技大学能源学院,陕西西安71005; 2.西安科技大学陕西省岩层控制重点实验室,陕西西安71005; 3.教育部西部矿井开采及灾害防治重点实验室,陕西西安71005; .国网能源哈密煤电有限公司大南湖煤矿,新疆哈密839000)

采动覆岩破坏演化特征模型实验与分析*

来兴平1,2,3,王春龙1,2,3,单鹏飞1,2,3,崔峰1,2,3,康延雷4

(1.西安科技大学能源学院,陕西西安710054; 2.西安科技大学陕西省岩层控制重点实验室,陕西西安710054; 3.教育部西部矿井开采及灾害防治重点实验室,陕西西安710054; 4.国网能源哈密煤电有限公司大南湖煤矿,新疆哈密839000)

摘要:采动覆岩破坏演化特征研究对煤炭安全开采具有重要指导意义。以新疆哈密大南湖一矿1303工作面为研究对象,根据开采技术条件,构建采动覆岩破坏演化特征实验模型;分析覆岩运移特征与声发射监测信息,揭示了采动覆岩单次破裂及来压过程中多次破裂的能量耗散与演化特征,其历程分别为“释放-积聚-释放”与“裂隙扩展-破裂-垮落”。借助钻孔电视判定覆岩破坏演化高度,结果表明:工作面开挖后,覆岩破坏高度随模型开采持续增加,但受下方煤岩体碎胀效应影响,覆岩破坏高度增幅随来压次数增加而逐渐降低。工作面推进至246. 4 m时,破裂岩块间形成稳定的挤压平衡结构,工作面达到充分采动状态,采动覆岩破坏高度峰值为96. 0 m.相关研究成果为指导工程实践提供了定量依据。

关键词:模型实验;采动覆岩破坏演化特征;声发射;钻孔电视

0 引言

煤炭资源开采后,覆岩应力重新分布,在采动影响下覆岩发生运移、破坏。物理模拟实验是地下工程问题研究的有效手段之一,其能够直观、科学模拟采动覆岩破坏的发展全过程[1],国内外学者已广泛采用相似材料模拟实验对开采引起的覆岩破坏和运移规律进行研究,任奋华、来兴平[2-3]等采用相似材料模拟实验对开采引起的覆岩断裂破坏和地表移动规律进行预计与分析;伍永平等[4]运用相似模拟的方法并综合声发射等监测仪器,对工作面覆岩运移、下沉与垮落特征进行全程监测与分析;张东升、范钢伟[5-6]等采用实验室相似材料分析了覆岩移动和裂隙在水平、垂直方向上扩展与分布的动态演变特征;柴敬[7]定量化研究了相似物理模拟实验中岩层变形过程;黄炳香[8]等借助覆岩采动导水裂隙分布特征模拟实验,展开了对采动覆岩断裂裂隙贯通度的研究。张杰[9]等通过实验研究,得出了南梁煤矿工作面的矿压规律。相似模拟实验过程中,多借助声发射、钻孔电视、压力传感器及全站仪等实验装置,监测分析矿压显现规律、覆岩变形与破坏高度等特征参数[10-11]。笔者以新疆哈密大南湖一矿采动覆岩破坏演化特征为研究目标,根据开采技术条件构建模型实验,结合覆岩破坏现象并借助声发射(acoustic emission,AE)测试方法,揭示采动覆岩单次破裂及顶板来压过程中覆岩多次破裂的能量耗散与演化特征,辅以钻孔电视,综合分析采动覆岩破坏演化特征,为煤炭安全开采提供科学依据。

1 模型构建

以新疆哈密大南湖一矿3#煤层1303工作面为研究对象。煤层平均厚度为6. 04 m,平均埋深239 m,平均倾角8°,工作面倾斜长度235 m,走向长度1 990 m,采煤工作面沿倾向推进,煤岩体物理力学参数见表1,煤软化系数为0. 69,遇水极易软化、膨胀。

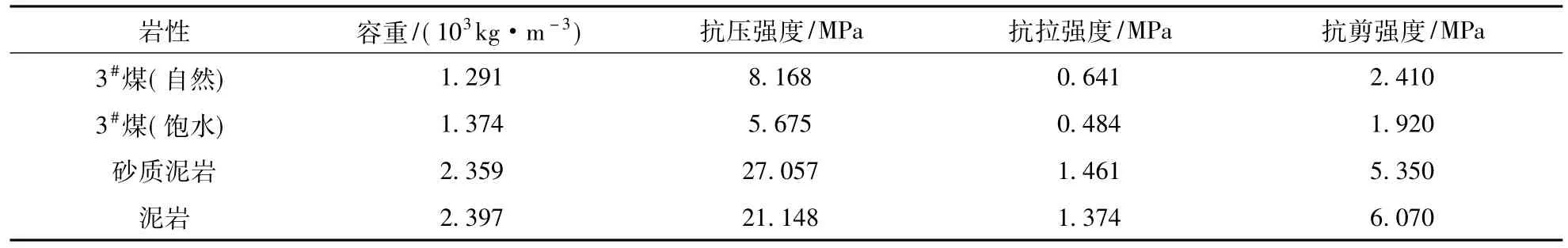

表1 煤岩体物理力学参数[12]Tab.1 Physical and mechanical parameters of coal-rock masses

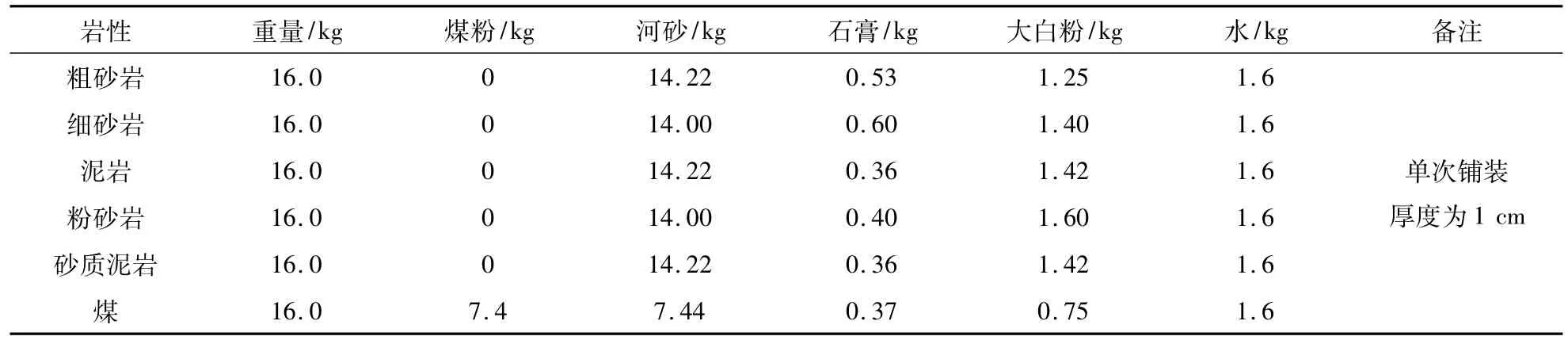

根据煤岩体物理力学参数,通过公式(1)计算各类岩性的容重及应力相似系数[13],进而将石膏、大白粉、砂、煤粉和水按照一定的配比进行铺装,具体参数见表2.

表2 物理模型材料装填配比及分层厚度表Tab.2 Matching and layout thickness of physical simulation model

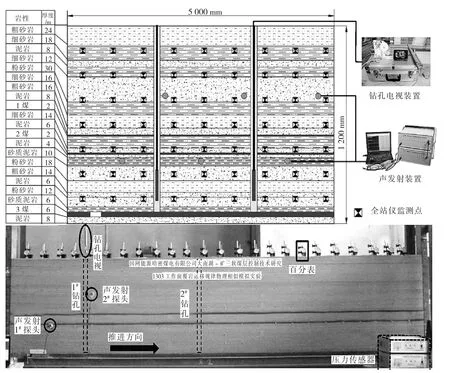

实验采用长×宽×高=5. 0 m×0. 2 m×1. 5 m的平面模型实验架,模拟实验的几何相似比例(模型:原型)为1∶200,图1为实验模型和监测设计。实验模型留设30 m边界煤柱,每次推进2. 8 cm,推进单位为1 d.

图1 实验模型及监测设计Fig.1 Model of physical simulation experiment and monitoring scheme

2 采动覆岩破坏过程分析

2. 1覆岩运移特征

煤体开挖后,直接顶底部出现离层,随着顶板悬露面积逐渐增大。当工作面推进至39. 2 m时,直接顶发生垮落,充填采空区,同时老顶出现大量裂隙。推进至44. 8 m时,采空区上方老顶发生回转失稳、冒落,冒落范围从支架上方到开切眼煤壁一侧,垮落高度为18. 8 m,垮落角为60°,采空区内断裂岩块宽度平均为6. 0 m,冒落后顶板呈现“拱”结构,判定为初次来压,来压步距为44. 8 m,如图2所示。

老顶初次来压后,随着工作面的继续推进,覆岩出现大量裂隙和离层现象。从图3可知,移架前顶板“梁”结构悬露于采空区上方,裂隙急速扩展,顶板有较小的离层但未发生断裂;降架后支架支撑力减小,悬露于采空区上方的顶板在自重和上覆岩层的压力下,岩层发生破裂,但由于采空区的碎胀空间狭小,同时受上阶段垮落岩石铰接作用的限制,顶板未发生垮落;在移架过程中,顶板失去下方支撑力,同时采空区让出足够的碎胀空间,“梁”结构发生破裂失稳,出现“台阶状”下沉,支架载荷明显增大,同时上方沿层理法方向产生裂纹。判定为周期来压,最大冒落高度为18. 4 m,垮落角为45°,来压步距为22. 4 m.

图2 初次来压时覆岩破坏形态Fig.2 Strata fracture in initial weighting

图3 采动覆岩破坏特征Fig.3 Mining overburden strata failure features

分析得:随着工作面推进,采空区顶板随着支架的推移呈周期性出现“分层-悬空-垮落-来压”现象;初次来压步距约为44. 8 m,周期来压步距为16. 8~22. 4 m,平均约为19. 6 m,垮落角为45°~66°,平均约为55°.

2. 2覆岩破坏过程中声发射信号分析

使用声发射(AE)监测模型开挖过程中覆岩裂隙扩展、破裂、垮落所产生的弹性波,覆岩受采动影响产生裂隙,声发射接收到的变形信号较小,覆岩发生破裂时,声发射能率明显增强,覆岩垮落时声发射能率最强并且持续时间最短。实验过程中共出现32次来压现象,综合分析来压过程中覆岩破坏现象与声发射信号特征变化,得出受采动影响下裂隙持续扩展进而导致覆岩破裂,分析覆岩单次破裂过程中声发射能率变化规律(图4(a) )。

1)裂隙扩展阶段AB,覆岩发生塑性变形,裂隙快速产生、扩展和贯通,声发射能率急剧增加,持续时间较长;

2)岩体破裂阶段BC,悬露岩层承载力达到峰值强度后,内部裂隙交叉联合而形成宏观破裂面,持续时间较短且变化破坏十分剧烈,声发射能率峰值达到9. 1×105mV·us/min;

3)破裂后阶段CD,悬露岩层破裂、离层下沉,但破裂岩块相互铰接而未发生垮塌,同时积聚的能量不断释放,声发射能率急剧减小至1. 5×105mV·us/min.

图4 覆岩破坏过程中AE能率-时间关系Fig.4 AE-Energy rate-time characteristics during strata failure

分析来压过程中覆岩破坏时AE能率-时间关系(图4(b) ),得出采动覆岩破坏特征:顶板来压是一次甚至多次覆岩破裂造成的结果,从图中可看出,初次来压过程中声发射信号最丰富,覆岩发生5次破裂,覆岩破坏高度不断增加,覆岩破裂下沉造成下方岩体能量不断积聚,时间持续到21 min时,悬露岩块发生破断,同时采空区让出足够的碎胀空间,覆岩积聚的能量得到释放,造成初次来压现象。周期来压过程中声发射能率相对较小,破裂次数相对较少,覆岩破裂间隔时间较短。

综上说明,在工作面推进过程中,原岩应力场重新分布,覆岩出现裂隙扩展,随着工作面推进,采动覆岩裂隙持续扩展进而导致覆岩破裂,多次的覆岩破裂造成覆岩下沉从而诱导顶板来压现象。因此覆岩破坏过程中的能量耗散特征是“释放-积聚-释放”,其演化特征则是“裂隙扩展-破裂-垮落”。

3 采动覆岩破坏高度分析

实验采用钻孔电视仪对覆岩破坏高度进行分析判定。装架前分别在距离开切眼120. 0 m和420. 0 m处布置2个预留孔(图1),预留孔直径30 mm,深度1 000 mm.由于顶板冒落造成钻孔底部发生垮塌变形,无法进行钻孔观测。图5为开挖至229. 6 m时覆岩破坏特征。受采动影响下S1区域覆岩所受载荷超过岩层的抗拉强度而产生张裂隙,造成岩层离层、破裂、下沉,离层高度最大为2 m,岩层之间出现较大的纵向裂隙,离层和纵向裂隙相贯通,岩块彼此相铰接而并未发生垮落,松散系数较大;从55. 8 m处孔内图像看出,该区域内岩层离层较大,孔壁节理裂隙发育程度高,并受挤压力和压剪作用而变得凹凸不平。

图5 覆岩破坏高度分析Fig.5 Analysis of overburden strata failure height

由于S1区域内破裂的岩块相互铰接,S2区域岩层受到下部岩层的限制,岩层出现较小离层而未垮落,纵向破裂裂隙较发育,碎胀系数较小;从94. 0 m处的孔内图像可以看出,钻孔孔壁较平整,虽然岩层未发生明显的破裂现象,但横向的离层与纵向破裂裂隙相贯通。S3区域裂隙发育不明显,岩层整体向下弯曲变形但未出现明显的离层现象,裂隙、离层彼此不连通,无法构成贯通通道;钻孔120. 0 m处孔壁光滑、完整,未出现明显离层和裂隙发育。

综合判定当推进到229. 6 m时,顶板出现第十次来压,采动覆岩断裂高度扩展到94. 0 m,实验中顶板来压时覆岩断裂演化高度如图6所示。随着工作面推进,直接顶受采动影响而发生垮落,上覆岩层出现裂隙、离层与断裂,覆岩断裂高度随着工作面推进而不断增加。受下部碎胀空间和支撑力的限制,覆岩断裂高度增速整体呈减小趋势,其中初次来压时覆岩断裂高度增速最大,受上方坚硬厚岩层断裂的影响,第5次与第9次来压时覆岩断裂高度增速与来压步距明显增大。当工作面推进到246. 4 m时,断裂岩块间形成稳定的挤压平衡结构,覆岩断裂不再纵向发展,工作面达到充分采动,覆岩断裂高度峰值达到96. 0 m;进入充分采动阶段后,覆岩断裂高度稳定在96. 0 m,上方覆岩则发生整体弯曲下沉。

图6 开挖过程中覆岩破坏高度演化特征Fig.6 Evolution of overburden rock failure height during coal mining

4 结论

1)确定大南湖一矿1303工作面初次来压步距约为44. 8 m,周期来压步距约为19. 6 m,垮落角约为55°;

2)根据覆岩破坏过程中的AE能率-时间关系,判定顶板来压是一次甚至多次覆岩破裂造成的结果,采动覆岩单次破裂及来压过程中多次破裂的能量耗散与演化特征,其历程分别为“释放-积聚-释放”与“裂隙扩展-破裂-垮落”;

3)使用钻孔电视动态监测采动覆岩破坏高度,工作面开挖后,覆岩破坏高度随模型开挖持续增加。但受下方煤岩体碎胀效应影响,覆岩破坏高度增幅随来压次数增加而逐渐降低。工作面推进至246. 4 m时,破裂岩块间形成稳定的挤压平衡结构,工作面已达到充分采动状态,覆岩破坏高度峰值为96. 0 m,上方覆岩则发生整体弯曲下沉。与现场监测结果相一致。

参考文献References

[1]李晓红,卢义玉,康勇,等.岩石力学实验模拟技术[M].北京:科学出版社,2007.LI Xiao-hong,LU Yi-yu,KANG Yong,et al.Rock mechanics simulation technology[M].Beijing: Rock Mechanics and Engineering,2007.

[2]任奋华,蔡美峰,来兴平,等.河下开采覆岩破坏规律物理模拟研究[J].中国矿业,2008,17(2) : 51-54.REN Fen-hua,CAI Mei-feng,Lai Xing-ping.Physical simulation study on the pattern of destroy of the covering rock from mining beneath riverbed[J].China Mining Magazine,2008,17(2) : 51-54.

[3]来兴平,单鹏飞,郑建伟,等.浅埋大采高综采矿压显现规律物理模拟实验研究[J].采矿与安全工程学报,2014,31(3) : 418-423.LAI Xing-ping,SHAN Peng-fei,ZHENG Jian-wei,et al.Physical simulation on strata behavior of large mining height fully mechanized face in shallow-buried and thick seam[J].Journal of Mining&Safety Engineering,2014,31(3) : 418-423.

[4]周光华,伍永平,来红祥,等.覆沙层下大采高工作面覆岩运移规律[J].西安科技大学学报,2014,34(2) : 129-134.ZHOU Guang-hua,WU Yong-ping,LAI Hong-xiang,et al.Overlying strata movement regularity in large mining height working face under sand covering layer[J].Journal of Xi’an University of Science and Technology,2014,34(2) : 129-134.

[5]张东升,范钢伟,张帅,等.巨厚冲基层薄基岩综放开采覆岩移动规律[J].煤炭工程,2014,46(10) : 146 -153.ZHANG Dong-sheng,FAN Gang-wei,ZHANG Shuai,et al.Overburden strata movement law of fully mechanized top coal caving mining face under ultra thick alluvium and thin base rock[J].Coal Engineering.2014,46 (10) : 146-153.

[6]范钢伟,张东升,马立强.神东矿区浅埋煤层开采覆岩移动与裂隙分布特征[J].中国矿业大学学报,2011,40(2) : 196-201.FAN Gang-wei,ZHANG Dong-sheng,MA Li-qiang.O-verburden movement and fracture distribution induced by longwall mining of the shallow coal seam in the Shendong coalfield[J].Journal of China University of Mining &Technology,2011,40(2) : 196-201.

[7]柴敬,王帅,袁强,等.采场覆岩离层演化的光纤光栅检测实验研究[J].西安科技大学学报,2015, 35(2) : 144-151.CHAI Jing,WANG Shuai,YUAN Qiang,et al.Experiment study on the separation of overlying strata above the stope by FBG sensing[J].Journal of Xi’an University of Science and Technology,2015,35 (2) : 144-151.

[8]黄炳香,刘长友,许家林.采动覆岩断裂裂隙的贯通度研究[J].中国矿业大学学报,2010,39(1) : 45-49.HUANG Bing-xiang,LIU Chang-you,XU Jia-lin.Research on through degree of overlying strata fracture fissure induced by mining[J].Journal of China University of Mining&Technology,2010,39(1) : 45-49.

[9]张杰,侯忠杰.厚土层浅埋煤层覆岩运动破坏规律研究[J].采矿与安全工程学报,2007,24(1) : 56-59.ZHANG Jie,HOU Zhong-jie.Failure rule of overburden movement in shallowly buried coal seam covered with thick soils[J].Journal of Mining&Safety Engineering,2007,24(1) : 56-59.

[10]左建平,裴建良,刘建锋,等.煤岩体破裂过程中声发射行为及时空演化机制[J].岩石力学与工程学报,2011,30(8) : 1 564-1 570.ZUO Jian-ping,PEI Jian-liang,LIU Jian-feng,et al.Investigation on acoustic emission behavior and its timespace evolution mechanism in failure process of coalrock combined body[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8) : 1 564-1 570.

[11]来兴平,张勇,奚家米,等.基于AE的煤岩破裂与动态失稳特征实验及综合分析[J].西安科技大学学报,2006,26(3) : 289-295.LAI Xing-ping,ZHANG Yong,XI Jia-mi,et al.Comprehensive characteristics analysis of crack propagation and dynamical destabilization of coal-rock based on acoustic emission experiment[J].Journal of Xi’an University of Science and Technology,2006,26(3) : 289-295.

[12]来兴平,陈建强,崔峰,等.大南湖一矿三软煤层控制技术研究[R].西安:西安科技大学,2015.LAI Xing-ping,CHEN Jian-qiang,CUI Feng,et al.Control technology for three soft seam in Dananhu mine [R].Xi’an: Journal of Xi’an University of Science and Technology,2015.

[13]蔡美峰,何满潮,刘东燕.岩石力学与工程[M].北京:科学出版社,2002.CAI Mei-feng,HE Man-chao,LIU Dong-yan.Rock mechanics and engineering[M].Beijing: Science Press,2002.

Model experiment and analysis on failure evolution characteristics of mining overburden strata

LAI Xing-ping1,2,3,WANG Chun-long1,2,3,SHAN Peng-fei1,2,3,CUI Feng1,2,3,KANG Yan-lei4

(1. College of Energy Science and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2.Shaanxi Strata Control Key Lab,Xi’an University of Science and Technology,Xi’an 710054,China; 3. Key Laboratory of Western Mine Exploration and Hazard Prevention,Ministry of Education,Xi’an 710054,China; 4.Dananhu Coal Mine,State grid Energy Hami Coal and Electricity Corporation Ltd.,Hami 839000,China)

Abstract:Analysis on failure evolution characteristics of mining overburden strata is significant to the safe coal production.According to the technological settings of No.1303 caving face,a physical simulation model has been built.Analyzing experimental phenomenon and acoustic emission monitoring information,energy dissipation and evolution mechanism were revealed during single stage and weighting period,that is“discharge-accumulation-discharge”and“fissure expansion failure caving”.Judging the height of overburden strata failure by borehole TV,relevant result revealed that the height of overburden strata failure continues to increase along with the mining model advancing; on the contrary,because of the bulking effect,each growth of overburden strata fracture is decreasing with periodic weighting.When the working face advances to 246. 4 meters,the failure rocks form stable extrusion equilibrium structure,and the working face turns into sufficient mining phase.Besides,peak value of overburden strata failurebook=152,ebook=5height is 96. 0 meters.All research achievements provide a quantitative basis to guide the engineering practice.

Key words:model experiment; failure evolution characteristics of mining overburden strata; acoustic emission; borehole TV

通讯作者:来兴平(1971-),男,宁夏平罗人,教授,博导,E-mail: laixp@ xust.edu.cn

基金项目:国家973重点基础研究计划(2015CB251602) ;国家973计划前期研究专项(2014CB260404) ;国家自然科学基金重点项目(U1361206)

*收稿日期:2015-04-24责任编辑:杨忠民

DOI:10.13800/j.cnki.xakjdxxb.2016.0201

文章编号:1672-9315(2016) 02-0151-06

中图分类号:TD 325

文献标志码:A