助剂 ZB-10改性粘胶织物工艺条件优选

赵家琪,李卫斌,赵晓明

(天津工业大学纺织学院,天津 300387)

助剂 ZB-10改性粘胶织物工艺条件优选

赵家琪,李卫斌,赵晓明

(天津工业大学纺织学院,天津 300387)

摘要:利用阳离子鸭毛蛋白助剂ZB-10对平纹粘胶织物进行改性,重点讨论助剂ZB-10改性平纹粘胶织物的浸轧工艺条件对活性染料染色性能的影响,优化出其最佳浸轧改性工艺条件。结果表明:经阳离子蛋白助剂ZB-10改性的粘胶织物比未改性的粘胶织物在活性染料染色时具有更高的染色深度,染色效果明显优于未改性粘胶织物传统加盐染色,可以实现粘胶织物活性染料无盐、低碱染色。

关键词:粘胶织物阳离子蛋白助剂ZB-10改性

0前言

粘胶纤维是最早投入工业化生产、应用较广泛的化学纤维之一。其穿着舒适,吸湿性好,常与棉、毛等混纺、交织。粘胶属再生纤维素纤维,其具备良好的机械性能和化学性能。粘胶化学组成与棉、麻相似,较耐碱而不耐酸。另外,粘胶纤维的染色性和热学性质与棉相似。粘胶纤维大分子的羟基易发生多种化学反应,因此,可通过对粘胶纤维进行改性,提高粘胶纤维性能,并生产出各种特殊用途的纤维。目前粘胶纤维的染色多用活性染料,但活性染料存在盐和碱用量大的污染问题[1-5]。为了解决此难题,在本课题组刘元军等研究的基础上[6-16],本试验选用自制的阳离子鸭毛蛋白助剂ZB-10,采用连续浸轧工艺对平纹粘胶织物进行改性,研究浸轧改性工艺条件对粘胶织物活性染料浸轧染色性能的影响,优选出助剂ZB-10浸轧改性的最佳工艺。

1实验部分

1.1实验仪器和材料

1.1.1实验材料

平纹纯粘胶织物

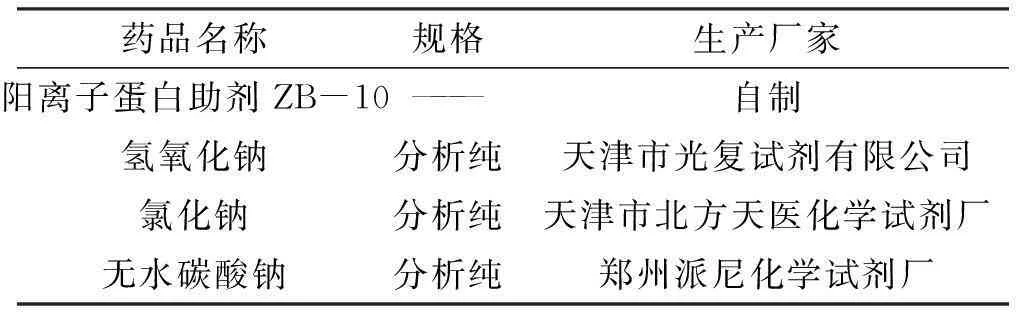

1.1.2实验主要药品(见表1)

表1 实验主要药品

1.1.3实验主要仪器(见表2)

表2 实验主要仪器

1.2工艺流程

阳离子蛋白助剂ZB-10浸轧改性粘胶织物→活性染料轧染染色→测定表观染色深度K/S值等指标

1.3工艺方法及条件

1.3.1粘胶织物浸轧改性工艺

浸轧改性液(阳离子蛋白改性剂ZB-100~25g/L,氢氧化钠0~6g/L,二浸二轧,轧液率70%,压力0.25MPa,车速3.0m/s)→烘干(80℃,2.5min)

1.3.2染色工艺

工艺一:浸轧染液(活性艳红M-2B0.5g/L,碳酸钠5g/L,二浸二轧,轧液率70%,压力0.25MPa,车速3.0m/s)→预烘(80℃,2.5min)→焙烘(150℃,2.5min)。

工艺二(未改性粘胶织物传统染色工艺):染色(染料,Na2CO310g/L,NaCl40g/L,轧液率70%,压力0.25MPa,车速3.0m/s)→预烘(80℃,2min)→焙烘(150℃,2.5min)

1.4染色深度测试指标

平纹粘胶织物K/S值测定采用SF-300思维士电脑测色仪,测定5次,取其平均值。

2结果与讨论

2.1阳离子蛋白助剂ZB-10用量的优选

粘胶织物按照1.3.1浸轧改性工艺处理,改变助剂的用量,其他条件不变。然后按照1.3.2工艺一进行染色,测染色织物的K/S值,实验结果见图1。

图1 助剂用量对K/S值的影响

从图1可以看出,随着鸭毛蛋白ZB-10助剂用量的增加,平纹粘胶织物的染色深度增加,这是因为随着ZB-10助剂用量的增加,纤维上正电荷数目增加,极性基团增加,从而增加纤维与阴离子活性染料之间的作用力,提高染料上染量,致使K/S增大。但当鸭毛蛋白ZB-10助剂用量超过15g/L时,平纹粘胶织物的K/S值有下降趋势。这是因为在一定浓度的碱液中,纤维素上的羟基发生离解生成一定量的Cell-O-,致使反应达到平衡时所消耗的鸭毛蛋白ZB-10助剂有饱和值。当鸭毛蛋白ZB-10助剂用量过高,其分子大量堵塞在纤维素纤维表面,染料分子无法渗入内部,或染色时附着在平纹粘胶织物表面的过剩的鸭毛蛋白ZB-10从织物上脱落下来,在染浴中与染料结合,不利于染料上染及向粘胶纤维内部渗透。因此鸭毛蛋白ZB-10助剂最佳用量确定为15 g/L。

2.2氢氧化钠用量的优选

粘胶织物按照1.3.1浸轧改性工艺处理,改变氢氧化钠用量(0~6g/L),固定阳离子改性剂ZB-1015 g/L ,其他条件不变。然后按照1.3.2工艺一染色,测染色织物的K/S值,实验结果见图2。

图2 烧碱用量对K/S值的影响

从图2可以看出,烧碱用量在0~2 g/L时,平纹粘胶织物的K/S值上升幅度最大,当其用量为4 g/L时,平纹粘胶织物的K/S值达到最高。说明烧碱在鸭毛蛋白ZB-10助剂改性中起催化作用,它能促进改性剂与粘胶纤维素纤维反应。其原因为:碱性条件下粘胶纤维所带负电荷增多,有利于鸭毛蛋白ZB-10助剂的吸附,并且利于改性剂中存在的环氧乙烷活性基开环与粘胶纤维发生亲核加成反应,提高改性效果。在较低浓度范围内,改性效果随着烧碱用量增加而显著提高。但是超过一定值时,改性效果提高不明显,甚至有所降低,当烧碱用量超过4 g/L时,平纹粘胶织物的染色性能下降。原因是碱性太强,改性剂水解速率增大,导致改性效果降低。所以烧碱最佳用量确定为4 g/L。

2.3烘干温度的优选

按照1.3.1粘胶织物预处理工艺,固定阳离子改性剂ZB-1015g/L,氢氧化钠4g/L,烘干时间2.5min,改变烘干温度(40℃~100℃),然后按照1.3.2工艺一染色,测染色织物的K/S值,实验结果见下页图3。

图3 烘干温度对K/S值的影响

从图3中可以看出,当烘干温度为50℃~70℃时,随预烘温度的升高,平纹粘胶织物的K/S值增加,但温度超过70℃,平纹粘胶织物的K/S值呈下降趋势。这是由于随着温度的升高,有助于鸭毛蛋白ZB-10助剂渗透到纤维内部,并与纤维反应。但温度太高,鸭毛蛋白ZB-10助剂水解速率增大,导致改性效果降低,使纤维上的阳离子基团和极性基团数量减少,从而与阴离子染料之间的结合力减小,导致染色性能下降。这说明70℃时鸭毛蛋白ZB-10改性剂与粘胶纤维素纤维作用充分,改性平纹粘胶织物的K/S值提高大,所以实验优选改性温度为70℃。

2.4烘干时间的优选

按照1.3.1粘胶织物预处理工艺,改变烘干时间(1min~4min),固定阳离子改性剂ZB-1015g/L,氢氧化钠4 g/L。然后按照1.3.2工艺一染色,测平纹粘胶织物染色织物的K/S值,实验结果见图4。

图4 烘干时间对K/S值的影响

从图4中可以看出,当烘干时间大于1.5min时,烘干时间对平纹粘胶织物的K/S值影响不大,所以优选出改性时间为1.5min。

3结论

(1)优化出的平纹粘胶织物浸轧改性工艺为: 轧改性液(ZB-1015 g/L,NaOH 4 g/L,二浸二轧, 轧液率70%)→预烘(70℃,1.5min)。

(2)随着鸭毛蛋白ZB-10助剂用量的增加,平纹粘胶织物的染色深度增加,但当鸭毛蛋白ZB-10助剂用量超过15 g/L时,平纹粘胶织物的K/S值有下降趋势。

(3)烧碱用量在0~2g/L时,平纹粘胶织物的K/S值上升幅度最大,当其用量为4 g/L时,平纹粘胶织物的K/S值达到最高。但是超过一定值时,改性效果提高不明显,甚至有所降低。

(4)当烘干温度为50℃~70℃时,随预烘温度的升高,平纹粘胶织物的K/S值增加,但温度超过70℃,平纹粘胶织物的K/S值呈下降趋势。当烘干时间大于1.5min时,烘干时间对平纹粘胶织物的K/S值影响不大。

参考文献

[1]张壮余,吴祖望,译.以纤维活化改性法使纤维素纤维染色的新途径[J].染料工业,1994(3):44-51.

[2]章杰.现代活性染料技术进展[J]印染,2004(2):37-42.

[3]谢孔良,孙燕.活性染料无盐染色技术研究进展[J].染整技术,2005(7):78-81.

[4]Lewis DM,Lei XP.New methods for improving the dyeability of cellulose fibers with reaetive dyes [J].J Soc Dyers&Cot,1991,107(3):102-106.

[5]阎克路.染整艺学教程第一分册[M].北京:中国纺织出版社,2005:331-354.

[6]刘元军,王雪燕.WLS和 WLS-20改性的棉织物染色效果评价[J].西安工程大学学报,2012,26(5):576-580.

[7]刘元军,王雪燕,张璟.蚕蛹蛋白粘胶长丝改性与漂白同浴工艺研究[J].丝绸,2011(8):10-14.

[8]刘元军,王雪燕,孙伟.WLS在棉织物活性染料浸轧染色中的应用[J].印染助剂,2011,28(6):39-42.

[9]刘元军,王雪燕,冯容.WLS助剂在棉织物硫化染料浸轧染色中的应用[J].印染助剂,2012,29(9):43-45.

[10]刘元军,王雪燕,孙伟.改性棉织物活性染料无盐染色效果评价[J].针织工业,2011(10):25-27.

[11]王雪燕,崔阳.蛋白助剂改性涤纶织物对分散染料热溶染色性能影响[J].成都纺织高等专科学校学报,2015,32(4): 17-22.

[12]刘元军,王雪燕,郭路星,等.WLS助剂改性的棉织物活性染料无盐染色效果评价[J].染整技术,2012,34(2):25-27.

[13]刘元军,王雪燕,孙伟,等.棉织物阳离子化改性/双氧水漂白一浴工艺[J].印染,2011,37(13):5-8.

[14]刘元军,王雪燕.WLS助剂改性棉织物活性染料的轧烘蒸和轧蒸短流程工艺[J].西安工程大学学报,2011,25(2):138-143.

[15]刘元军,赵晓明,拓晓,等.阳离子蛋白衍生物助剂在染色莫代尔织物皂洗中的应用[J]. 丝绸,2015,52(11):6-12.

[16]刘元军,王雪燕,张璟.WLS助剂改性的棉织物活性染料浸轧无盐染色工艺研究[J].染整技术,2011,33(9):4-8.

中图分类号:TS193

文献标识码:A

文章编号:1008-5580(2016)01-0075-04

通讯作者:赵晓明(1963-),男,博士,天津市特聘教授,博士生导师。

基金项目:国家自然科学基金项目(51206122),天津工业大学创新实验室2016年大学生创新训练计划项目(20160107)、2015年天津工业大学研究生科技创新活动计划资助项目(15101).

收稿日期:2015-11-08