提高6FA燃气轮机联合循环机组热态启动经济性的分析

汤明峰,吴敏杰

(杭州华电下沙热电有限公司,杭州 310018)

提高6FA燃气轮机联合循环机组热态启动经济性的分析

汤明峰,吴敏杰

(杭州华电下沙热电有限公司,杭州310018)

摘要:为降低联合循环机组热态启动过程中天然气的用气量,提高机组运行的经济性,通过选取适当的冲转参数与参考基准、降低汽缸温度等措施,实现机组运营成本的降低。优化后,热态启动过程中的用气量大幅下降,具有明显的经济效益。

关键词:6FA燃气轮机;联合循环;热态启动;经济性

0 引言

燃气轮机联合循环机组以其效率高、污染少、启动快、调峰能力强等优点已在世界上被广泛使用,且往往在电网中担任调峰的任务,因此日开夜停成了目前燃气轮机的运行常态[1]。

某2×100 MW级多轴燃气蒸汽联合循环机组,采用“2 + 2 + 1”方式,即由2台燃气轮发电机组、2台余热锅炉、1台抽凝式汽轮发电机组组成。#11,#12燃气轮机发电机组分别由1台燃气轮机与1台发电机单轴串联运行,2台燃气轮机排气经2台余热锅炉后,再带动1台#10汽轮发电机组。燃气轮机出口不设置旁通烟道,余热炉进口烟道膨胀节直接与燃气轮机扩散段法兰相连。燃气轮机是GE公司生产的PG 6111FA型燃气轮机,采用18级轴流式压气机,DLN 2.6燃烧器和3级透平[2]。汽轮机为LCZ 75-7.1/1.27/0.59型蒸汽轮机,为双压、冲动、单排汽、单轴、可调整抽汽凝汽式汽轮机。

通常机组采用“一拖一”形式运行,即由1台燃气轮机带动1台汽轮机运行,一般在01: 00: 00左右停机,在06: 00: 00左右启动。通过一段时间的观察与总结,发现机组在热态启动过程中,排除设备故障原因,燃气轮机与汽轮机并网时用气量偏差较大。由于在日开夜停期间,每日的用气量有明显限制,如果通过调整运行方式达到降低“一拖一”机组热态并网间隔用气量,也就意味着用同样的天然气可以多发电,降低运营成本,可获得较好的经济效益。

到目前为止,国内尚未对6FA联合循环机组热态启动进行过专业化、系统化的研究,为了降低热态启动过程中的用气量,本文经过一系列的热态启动试验和数据采集,分析、总结出一些热态启动节能措施。

1 现状调查与数据分析

1.1燃气轮机负荷与排气温度及天然气用量

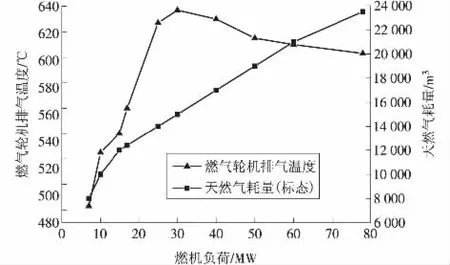

燃气轮机负荷对应的排气温度及天然气用量关系如图1所示。

图1 燃气轮机负荷对应的排气温度及天然气用量

由图1可知,负荷越高,每立方米天然气产生的电量越大,即气电比越小[3],经济性越好。因此,为节约并网时间段内的天然气消耗量,在天然气总量一定的前提下,启动时所带的负荷越低,基本负荷时所能用的天然气量就越多,能发的电量就越多,经济性也就越好。

1.2热态冲转前汽轮机内上缸温度及保温措施

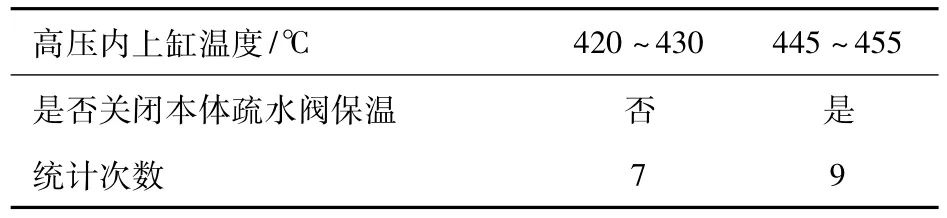

汽轮机内上缸温度及是否采取保温措施调查见表1。

由表1可知,开启本体疏水后,缸温可降到420~430℃,而采取保温措施后,缸温达到445~455℃。主蒸汽温度必须高于缸温50℃以上方可冲转[1],且燃气轮机烟气与主蒸汽存在60℃左右的温差。从图1可以看出,燃气轮机15 MW负荷下的排烟温度在540℃左右,如汽轮机不采取保温措施,则满足汽轮机冲转参数要求;反之,则可能需要更高的燃气轮机负荷,相对的能量损失也会增加,经济性降低。

表1 汽轮机内上缸温度及保温措施

1.3热态启动参数统计情况

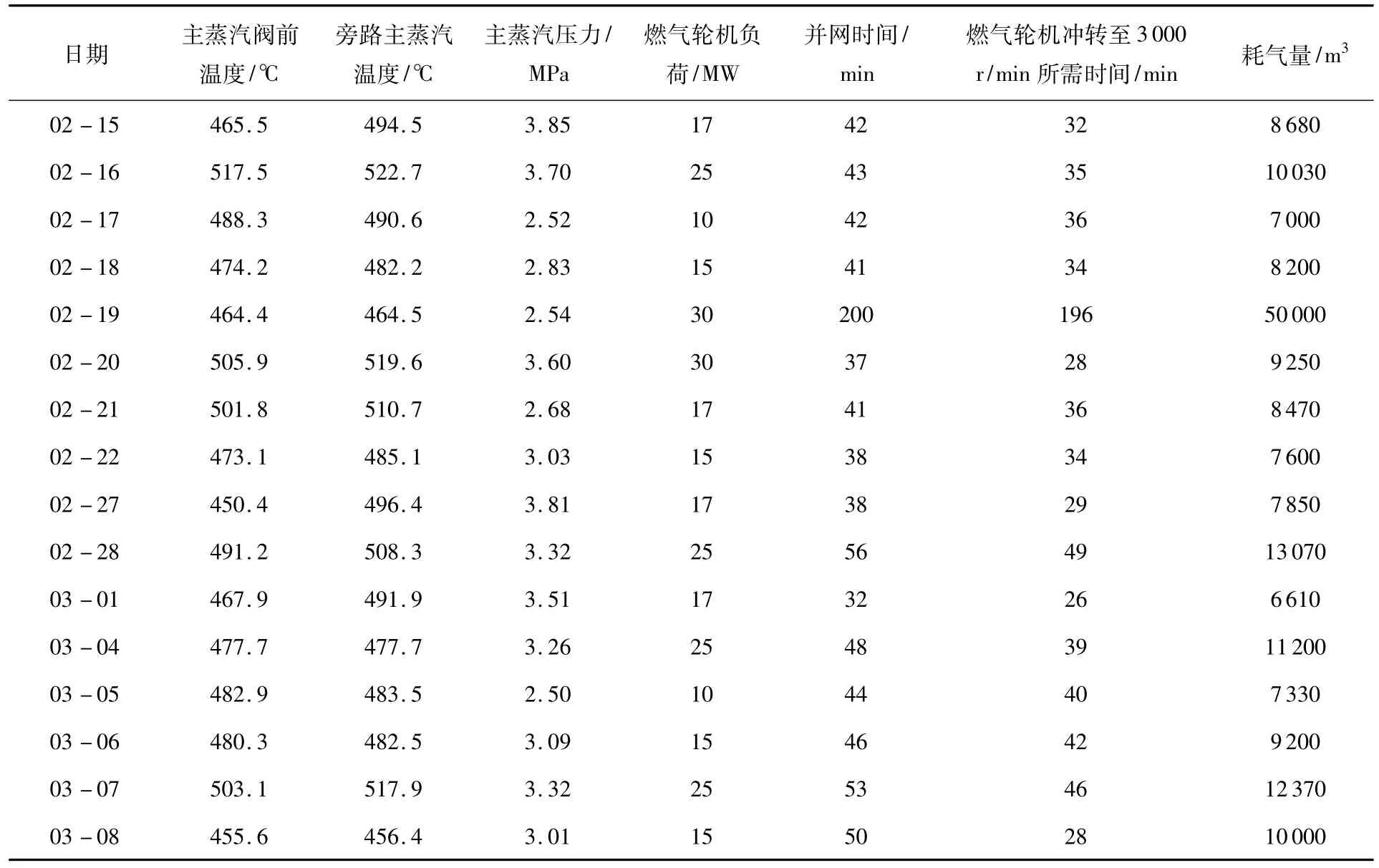

该机组热态启动参数见表2,从表2可知。

(1)并网时间间隔段用气量存在较大差异。热态启动最大用气量为13070 m3,最小用气量为6610 m3,计算得出平均值为9124 m3。

(2)汽轮机全速至并网时间段长短有差异。最长用时为22.00 min,最短用时为4.00 min,计算得出平均值为7.56 min。

(3)主蒸汽阀前温度与旁路温度存在差异。由于蒸汽流通状况的不同,主蒸汽阀前温度与旁路温度差异较大。热态冲转要求主蒸汽温度高于内上缸温度50℃以上,阀前温度与旁路温度测点空间距离相差不足8 m,但由于主蒸汽阀前疏水量较小,旁路的蒸汽流通量明显更大,因此,旁路温度更能反映实际的主蒸汽参数状态。

2 对策与措施

从现场调查情况看,引起热态并网间隔耗气量较大差异主要包括2方面原因:主蒸汽温度及汽轮机内上缸温度,分别对其采取相应的对策与措施。

2.1主蒸汽温度参数的选择

旁路温度受热条件优于主蒸汽阀前温度,更能反映热态冲转时主蒸汽温度的真实情况,有利于缩短并网间隔时间。因此,工作人员应根据现场情况及时了解真实参数,以旁路温度作为冲转依据,加快冲转时间。具体工作包括由专工负责对热态开机票进行修改,确立以旁路温度作为是否冲转的依据;主值负责在热态启动中保持旁路开度在30%以上,确保温度真实;对比采用不同主蒸汽温度参考点进行冲转时的低压缸差胀,了解取点不同对整个热态冲转的影响。

表2 热态启动参数统计

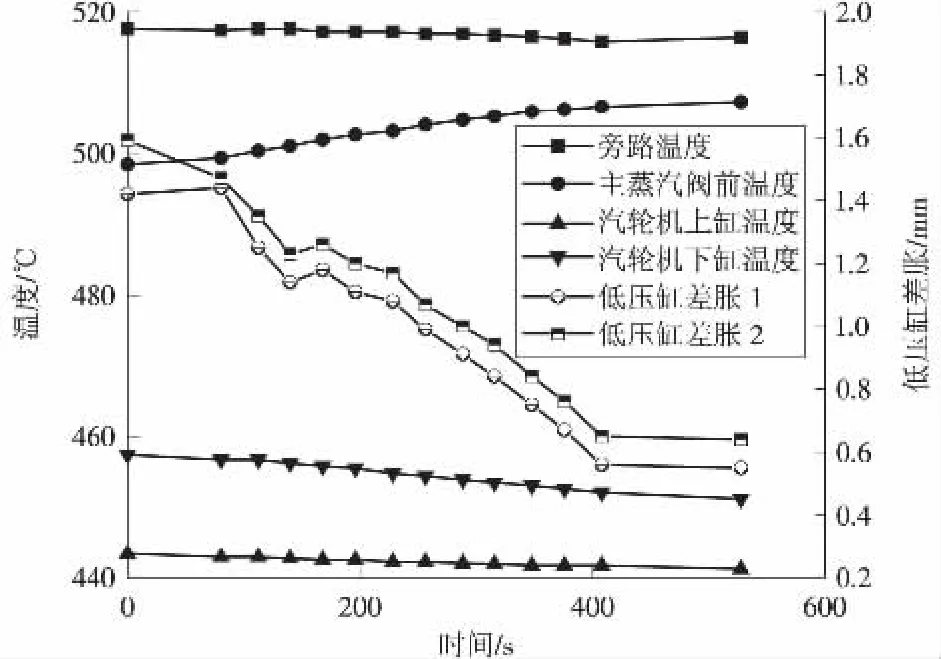

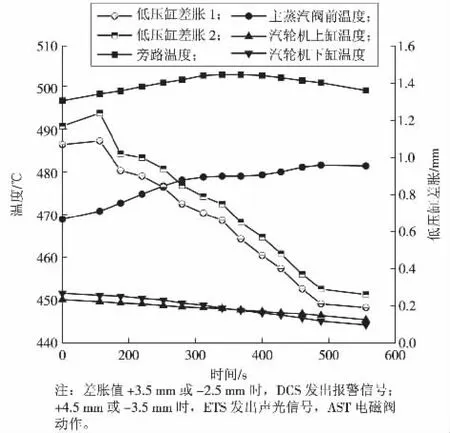

图2为以主蒸汽阀前参数作为基准的热态冲转曲线,图3为以旁路参数作为基准的热态冲转曲线,由图2和图3比较可知,不论是以主蒸汽阀前参数为基准,还是以旁路参数为基准,即不论是当主蒸汽阀前温度高于上缸温度50℃以上开始冲转,还是当旁路温度高于上缸温度50℃以上开始冲转,汽轮机冲转时,由于调门开度不大(5%~10%),均会出现降低上缸温度,导致差胀减小的现象,但均在允许范围内。由于调门开度不大,导致进入主蒸汽管路蒸汽的流通量不足,进而影响换热效果,而旁路的设计容量为100%,流通量足够,因此,主蒸汽阀前温度测点不能准确反映主汽参数,而旁路上的温度测点因为流通量足够而能够准确反映主汽参数,且在对汽轮机的冲转基本无影响的前提下,以旁路温度作为基准可以大大缩短热态启动时间,继而减少热态启动中的耗气量,提高机组经济性,所以应以旁路参数作为基准进行冲转。

图2 以主蒸汽阀前参数为基准的热态冲转曲线

图3 以旁路参数为基准的热态冲转曲线

2.2汽轮机内上缸温度的状况

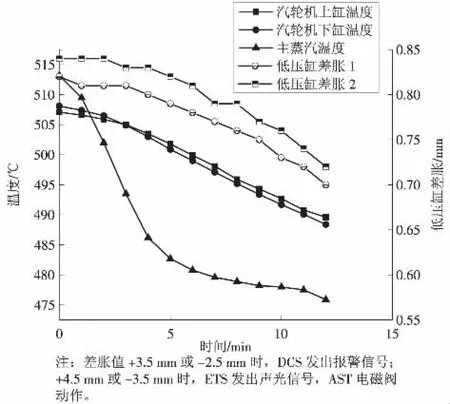

在不影响转子状况的前提下,适当使内上缸温度保持一个较低的状态,有利于选择较低燃气轮机负荷,避免损耗过多能量。因此,在确保动、静部件不受影响的前提下,降低汽缸温度,确保热态开机时汽轮机内上缸温度在较低水平。具体包括停机后开启本体相关疏水阀,及时抄录内缸上、下温差变化,注意差胀变化等。在机组停运后及时开启汽轮机本体疏水,整个停运期间,对上、下缸温差及差胀等进行严密监视,发现降低汽缸温度对机组基本无影响,如图4所示。

图4 停机参数曲线

3 效果检查

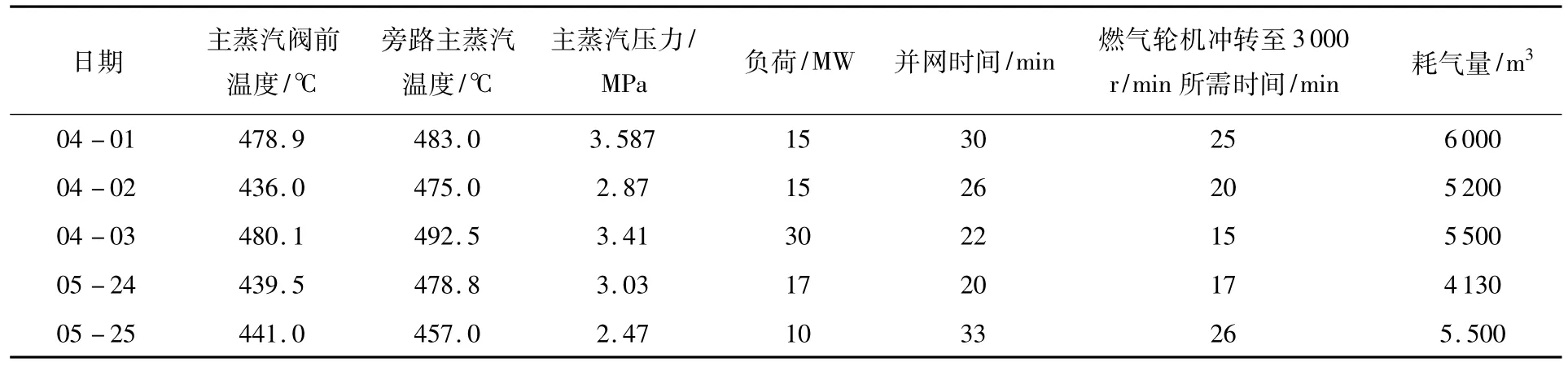

优化后机组2014年4月1至3日、5月24至25日的各项参数见表3。

从表3可知,机组热态启动并网间隔用气量从之前的9124m3降至5570m3,节约了大量天然气。以燃气轮机60 MW负荷下的气电比[3]为4.2 (kW·h) /m3计算,优化后每次热态启机所节省的天然气量折合发电量为(9124-5570)×4.2 =14.93 (kW·h),按上网电价为0.96元/(kW·h)[4]计算,每次启动可节约14332.8元。

表3 优化后机组参数 2014

4 结论

结合现场数据的调查与分析,将旁路温度作为冲转参数的参考基准,适当降低缸温,从而降低冲转时燃气轮机的负荷,使用气量从之前的9 124 m3降至5570m3,降低了6FA燃气轮机联合循环热态启动过程中天然气的用量,折合每次启动可节约14 332.8元,提高了机组运行的经济性,对于提高6FA燃气轮机联合循环的热态启动的经济性具有参考价值。

参考文献:

[1]曾荣鹏,郑淑芳,谢李兵.大型燃气-蒸汽联合循环供热电站选型分析[J].华电技术,2013,35(4) : 10-13.

[2]周屹民.F级燃气轮机系统配置对比[J].华电技术,2014,36(11) : 52-54.

[3]姜焕农.F型单轴联合循环气耗率估算须考虑的因素[J].燃气轮机发电技术,2003,16(4) : 31-33,52.

[4]刘战礼.影响天然气发电经济性的因素分析[J].华电技术,2015,37(3) : 14-17.

[5]李博.6FA燃气轮机联合循环热态启停操作优化及节能分析[J].三角洲,2014(6) : 150,152.

(本文责编:弋洋)

汤明峰(1977—),男,浙江杭州人,技师,从事发电厂运行方面的工作(E-mail:103591602@ qq.com)。

吴敏杰(1990—),男,浙江绍兴人,助理工程师,从事发电厂运行方面的工作(E-mail:470969449@ qq.com)。

作者简介:

收稿日期:2015-05-12;修回日期:2015-10-20

中图分类号:TM 621.3

文献标志码:B

文章编号:1674-1951(2016)01-0051-03