347不锈钢表面堆焊690镍基合金电化学腐蚀性能研究

陈 峰, 刘国辉, 林巧力, 曹 睿, 董 浩, 车洪艳

(1.兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050;

2.安泰科技股份有限公司,北京 100081; 3.河北省热等静压工程技术研究中心,河北涿州 072750)

347不锈钢表面堆焊690镍基合金电化学腐蚀性能研究

陈峰1,刘国辉2,3,林巧力1,曹睿1,董浩2,3,车洪艳2,3

(1.兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050;

2.安泰科技股份有限公司,北京 100081; 3.河北省热等静压工程技术研究中心,河北涿州 072750)

摘要:利用钨极氩弧焊(TIG)堆焊工艺在347不锈钢钢板表面堆焊690镍基合金,采用电化学测量技术,在室温、质量分数为3.5%的氯化钠溶液中,对347不锈钢基体、690镍基合金堆焊层以及2种合金堆焊接头的电化学腐蚀性能进行了研究. 借助扫描电镜(SEM)及其附带的能谱仪(EDS)对堆焊接头的微观组织和成分进行了分析,并通过光学显微镜来观察腐蚀后的表面形貌,研究堆焊接头的腐蚀机理. 结果表明:690镍基合金堆焊层的耐蚀性优于347不锈钢基体,347不锈钢基体的腐蚀速率约为堆焊层的8.4倍;堆焊接头的耐蚀性最差,其腐蚀速率约为堆焊层的11.8倍;堆焊层在熔合区附近对基体中Cr含量的稀释是导致堆焊后基体腐蚀加剧的主要原因.

关键词:堆焊接头; 电化学腐蚀; 表面形貌; 347不锈钢; 690镍基合金

20世纪70年代,美国开发了耐应力腐蚀优良的690镍基合金,该合金被认为是继18-8不锈钢、600镍基合金和800镍基合金之后,用于压水堆蒸发器的最佳耐应力腐蚀材料[1]. 690镍基合金不仅在氢氧化钠溶液中具有比Inconel 600、Incoloy 800和304L不锈钢更优异的耐应力腐蚀开裂性能,还具有较高的强度、良好的冶金稳定性和优良的加工特性[2],因此在核电领域得到了广泛应用.

某型号核电站屏蔽电机主泵的关键部件——推力盘是通过在347不锈钢圆盘表面的沟槽中堆焊690镍基合金制造而成的,其目的是为了增强该核电站的推力盘在高温下的耐磨耐蚀性. 目前,国内外学者对镍基合金耐蚀性方面的研究较多[3-6],但对不锈钢和镍基合金焊接接头耐蚀性的研究却很少. 该推力盘的运行环境极为苛刻,容易发生各种腐蚀破坏现象. 点蚀是其中最为重要的一种腐蚀形式,而Cl-易造成不锈钢和镍基合金点蚀失效,从而严重影响工程构建的安全性.另外,由于工艺因素的影响较复杂,不锈钢和镍基合金以及这2种材料焊接后的腐蚀问题不得不引起重视. 笔者针对347不锈钢、690镍基合金堆焊层以及这2种合金堆焊接头的耐蚀性进行研究,具有一定的理论意义和工程价值.

1实验材料及方法

1.1实验材料

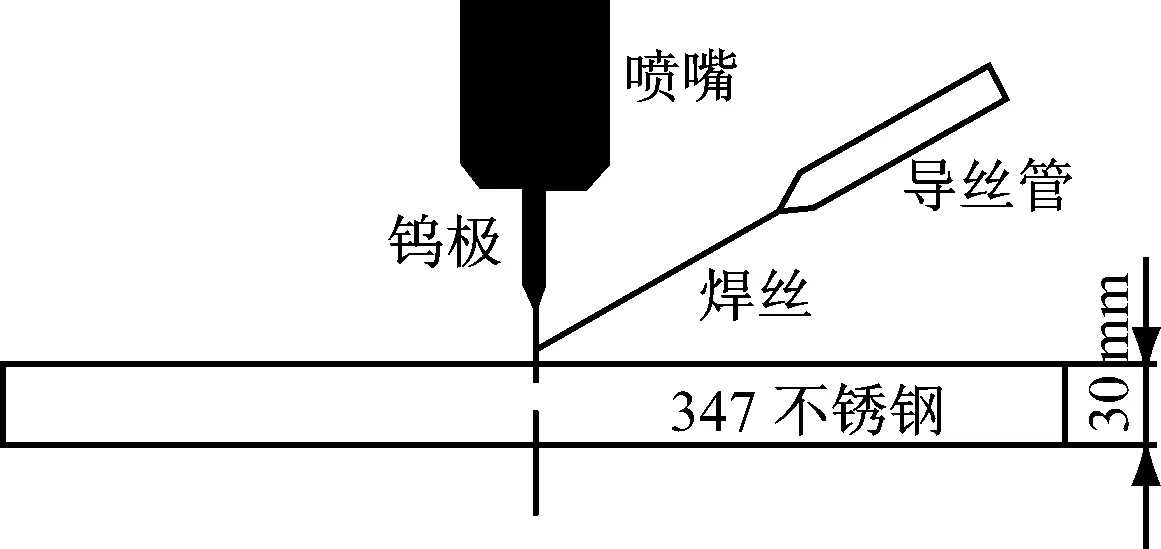

采用钨极氩弧焊(TIG)堆焊工艺,选用直径为1 mm的690镍基合金焊丝对板厚为30 mm的347不锈钢表面堆焊5~6 mm的690镍基合金,焊接装置如图1所示.

图1 焊接示意图

堆焊前对347不锈钢表面的氧化膜、油污和水分等进行清理. 焊接工艺参数如下:焊接电流为160~170 A,焊接电压为14~16 V,送丝速度为1 m/min,焊接速度为15 cm/min,氩气体积流量为15 L/min. 焊前无预热,每焊一道后清理堆焊层表面,焊后空冷,焊接时层间温度控制在160 ℃以下. 母材和焊丝的化学成分见表1.

表1 母材和焊丝的化学成分

1.2实验方法

堆焊完毕后,宏观检查堆焊层,表面成形良好,未发现任何焊接缺陷,堆焊层表面经渗透检测未发现裂纹. 然后切取3组尺寸大小均为10 mm×10 mm×3 mm的试样,每组试样各3个,试样1为347不锈钢基体,试样2为690镍基合金堆焊层,试样3为2种合金的堆焊接头(堆焊层与基体各占一半). 试样背面经锡焊引出铜导线,用环氧树脂密封,留出10 mm×10 mm的工作面积. 电化学实验采用标准的三电极体系,参比电极为饱和甘汞电极,辅助电极为Pt电极,采用质量分数为3.5%的氯化钠溶液作为电解液测量. 实验设备采用CHI660E电化学工作站,以20 mV/min的扫描速率,采取相应的电位范围来测试电流的变化;进行电流、电位数据采集,通过数据处理得到电流与电位变化的Tafel曲线图. 实验前将试样在溶液中浸泡10 min后开始测试,以便腐蚀溶液均匀、稳定地侵入试样被测表面.

2实验结果及分析

2.1电化学测试结果

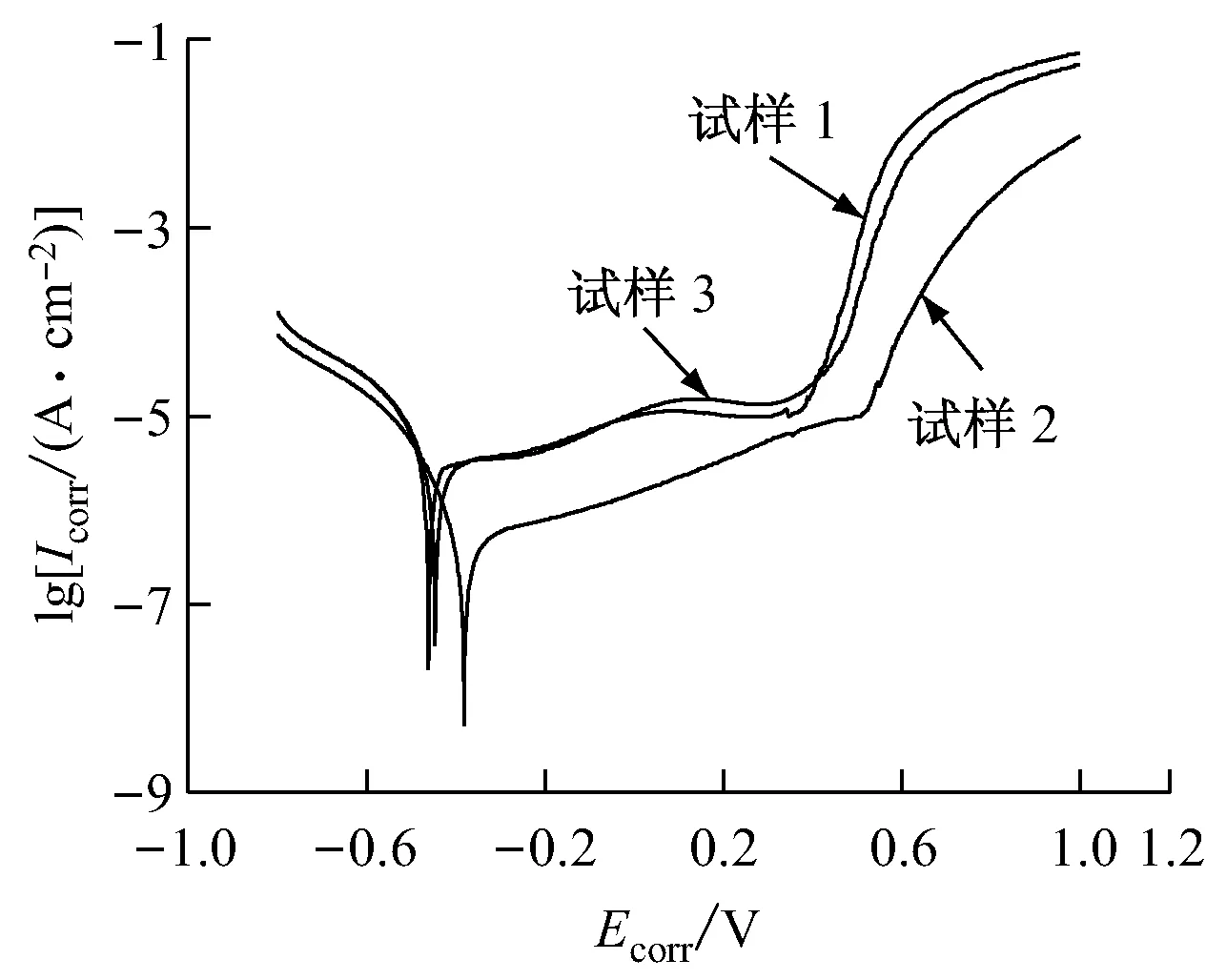

3组不同试样在质量分数为3.5%的氯化钠溶液中所测得的Tafel曲线如图2所示. 采用Corrview软件对曲线进行拟合,得到该组实验的电化学特征参数(见表2).

从图2和表2可以看出,3组试样自腐蚀电位由大到小排序为:Ecorr堆焊层>Ecorr基体>Ecorr堆焊接头,自腐蚀电位正值越大,其耐蚀性越好. 自腐蚀电流密度Icorr表示试样在溶液中的抗腐蚀能力,自腐蚀电流密度越小,材料表面的抗腐蚀能力越强[7],3组试样自腐蚀电流密度由大到小排序为:Icorr堆焊接头>Icorr基体>Icorr堆焊层.从3组试样自腐蚀电流密度的具体数值来看,堆焊接头的腐蚀速率约为堆焊层的11.8倍,基体腐蚀速率约为堆焊层的8.4倍. 点蚀电位越小,说明其钝化膜的稳定性越差,越容易被击破而发生点蚀,3组试样点蚀电位由大到小排序为:Eb堆焊层>Eb基体>Eb堆焊接头. 由以上几个特征参数的变化规律可知,690镍基合金堆焊层的耐蚀性最好,347不锈钢基体次之,堆焊接头最差.

图2 3组试样的Tafel曲线

Tab.2Characteristic parameters of the Tafel curves concerning three samples

试样编号自腐蚀电位Ecorr/V自腐蚀电流密度lg[Icorr/(A·cm-2)]点蚀电位Eb/V1-0.4475.058×10-60.3792-0.3826.016×10-70.5223-0.4627.160×10-60.338

2.2堆焊接头成分与微观组织分析

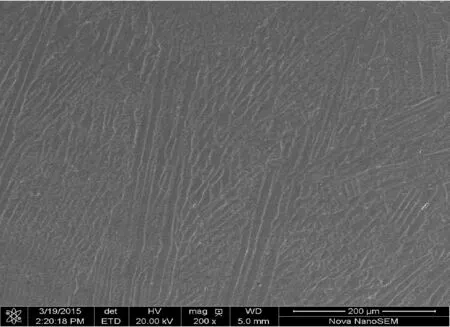

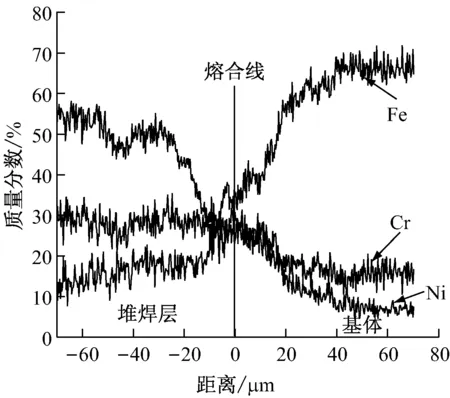

切取少量堆焊层,经草酸电解腐蚀后,观察其微观组织,结果如图3所示.图3(a)为基体与堆焊层结合区的SEM形貌,可以看出在基体与堆焊层结合区有一沿基体表面垂直生长的平面结晶带,靠近平面结晶带为沿散热相反方向生长的典型柱状树枝晶组织.图3(b)为堆焊层中部组织,可以看出堆焊层中部仍主要为柱状树枝晶,但变得较为细小且取向杂乱,说明在该区域柱状树枝晶开始向等轴树枝晶转变. 图4为堆焊层界面主要元素的EDS扫描成分曲线.从图4可以看出,堆焊层中的Ni和Cr均向基体发生了明显的扩散现象,且在靠近熔合线左侧的堆焊层中,Cr和Fe的扫描成分曲线出现一定程度的波动,这是由于Cr和Fe在焊接过程中扩散不均匀所致.

(a) 堆焊层边缘

(b) 堆焊层中心

图4 堆焊层界面EDS扫描成分曲线

Fig.4Elemental distribution at the interface between surfacing layer and substrate

2.3腐蚀后表面形貌与分析

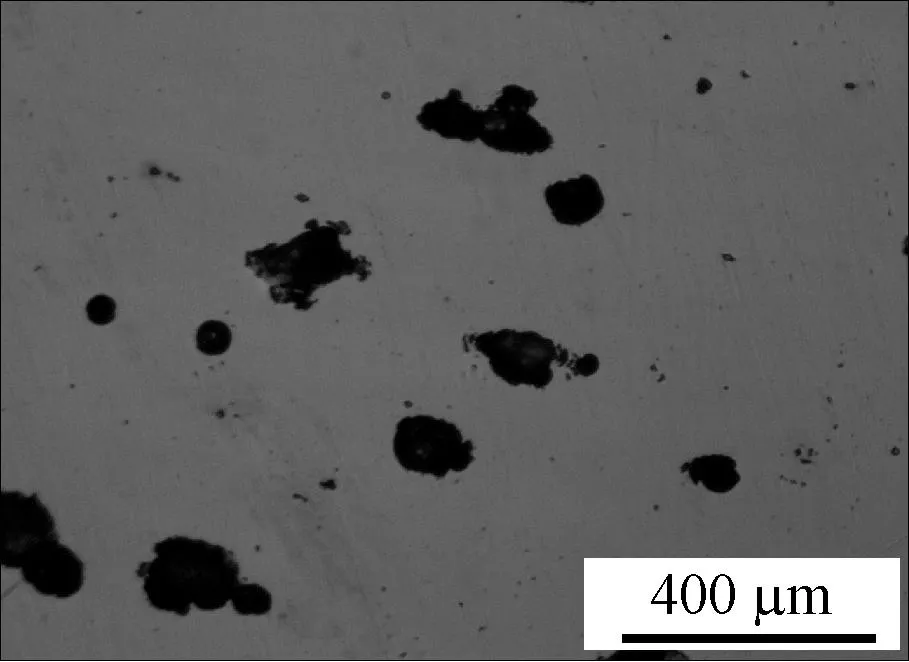

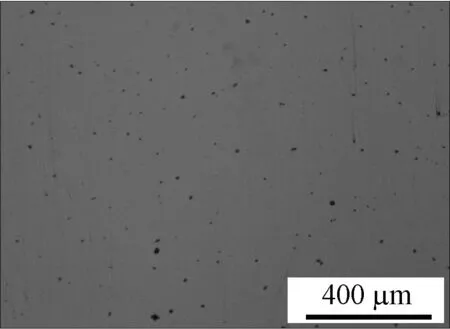

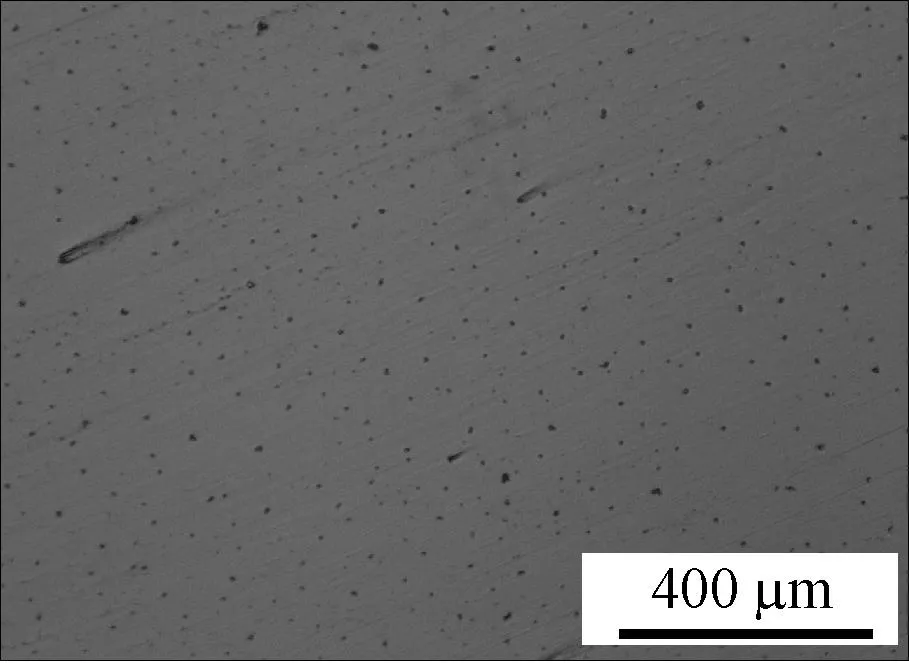

将3组电化学腐蚀过的试样经超声波清洗、吹干后,在光镜下观察其腐蚀后表面形貌.试样1和试样2的腐蚀后表面形貌分别如图5(a)和图5(b)所示.试样3腐蚀后,其位于347不锈钢侧、堆焊层界面以及690镍基合金堆焊层侧的表面形貌分别如图6(a)、图6(b)和图6(c)所示.

对奥氏体不锈钢来说,Cl-是构成应力腐蚀(SCC)的敏感之源,并对奥氏体不锈钢的钝化膜起到一个强烈的活化作用;当Cl-吸附在不锈钢钝化膜的薄弱位置上,并取代了O2-时,金属的钝态就会受到破坏,钝化膜中的Fe3+、Cr3+就会加快逸出,随后会出现一系列的点蚀破坏现象[8-9]. 从图5可以看出,347不锈钢基体表面和690镍基合金堆焊层表面均发生了点蚀现象;基体表面上的蚀坑大小基本在100 μm以内,而堆焊层表面只出现了10 μm左右的蚀坑,可见690镍基合金堆焊层在氯化钠溶液中的耐蚀性远强于347不锈钢基体. 钢的抗点蚀能力与其含有的Cr、Mo、N元素有密切关系,Cr元素主要促进钢在氧化性介质中表面形成富Cr氧化膜,该氧化膜可以阻止金属的离子化而产生钝化作用,提高金属的耐均匀腐蚀性能. 合金的耐点蚀当量计算公式为:P耐点蚀当量=w(Cr)+3.3×w(Mo)+16×w(N)[10]. 堆焊层中Cr含量相对较高,耐点蚀当量值较大,相应的抗点蚀和缝隙腐蚀的能力较强,又由于碳含量的降低也可以提高合金抗点蚀能力,因此690镍基合金堆焊层相对而言具有较优良的抗点蚀能力.

(a) 试样1

(b) 试样2

(a) 690镍基合金堆焊层侧

(b) 堆焊层界面处

(c) 347不锈钢侧

从图6可以看出,位于堆焊接头690镍基合金堆焊层侧的蚀坑极为细小,而靠近堆焊层界面处的蚀坑稍有变大;位于堆焊接头不锈钢基体侧出现了很大的蚀坑,而靠近界面处的蚀坑却变小. 结合图4可知,堆焊层中的Cr元素向不锈钢基体发生了扩散,使靠近界面的堆焊层出现贫Cr现象,耐点蚀能力相对减弱;而靠近界面的基体出现富Cr现象,耐点蚀能力相对增强. 由此可知,Cr含量直接决定着合金的耐蚀性,钝化膜中的Cr含量越高,则抗点蚀能力越强.

对比图5和图6可以发现,位于堆焊接头堆焊层侧出现了比图5(b)中更为细小的蚀坑,而靠近不锈钢基体侧却出现了比图5(a)中更大的蚀坑. 出现此差异的原因分析如下:试样1和试样2成分基本均匀,钝化后形成了成分较为均匀的钝化膜;而试样3由于各区域Cr含量的差异,Cr含量越低的区域钝化后所形成的钝化膜稳定性越差,其抗点蚀能力也就越差,故Cr含量较低的区域,其钝化膜优先被击破,进而发生了严重的点蚀,而Cr含量相对较高的区域,其钝化膜受到了一定的保护,因此出现了上述现象.

通过对3组不同试样腐蚀后的形貌进行观察与分析,发现其与Tafel曲线测试结果一致,可以得出:690镍基合金堆焊层的耐蚀性优于347不锈钢基体,且这2种合金堆焊接头的耐蚀性降低.因此,在实际应用中,690镍基合金堆焊层可以有效地提高工件抗Cl-的腐蚀性能,但是若堆焊层存在缺陷,使堆焊层与不锈钢基体同时暴露于腐蚀介质时,则Cl-会加速对不锈钢基体的腐蚀.

3结论

(1) 应用TIG堆焊,结合优化的工艺参数可以实现690镍基合金在347不锈钢表面的有效堆焊,且堆焊层致密,不存在明显缺陷.

(2) 690镍基合金堆焊层的耐蚀性最好,347不锈钢基体次之,堆焊接头最差.堆焊接头的腐蚀速率约为堆焊层的11.8倍,基体腐蚀速率约为堆焊层的8.4倍.

(3) 690镍基合金堆焊层可有效地提高工件表面的耐蚀性,但不锈钢基体一旦与堆焊层同时暴露于腐蚀介质时,由于堆焊层对不锈钢基体中Cr含量的稀释,将明显降低基体的抗Cl-腐蚀性能.

参考文献:

[1]WAS G S. Grain boumdary chemistry and intergranular fracture in austenitic nickel base alloys—a review[J]. Corrosion, 1990, 46(4): 319-330.

[2]ANGELIU T M, WAS G S.Behavior of grain boundary chemistry and precipitates upon thermal treatment of controlled purity alloy 690[J]. Metallurgical Transactions A, 1990, 21(8):2097-2107.

[3]李成涛,程学群,董超芳,等. Cl-对690合金腐蚀电化学行为的影响[J]. 北京科技大学学报,2011,33(4):464-467.

LI Chengtao, CHENG Xuequn, DONG Chaofang,etal. Influence of Cl-on corrosion electrochemical behavior of alloy 690[J]. Journal of University of Science and Technology Beijing, 2011, 33(4): 464-467.

[4]赵双群,谢锡善,董建新. Inconel 740合金在空气和含有水蒸气的空气中的氧化行为[J].动力工程学报,2011,31(10):797-802.

ZHAO Shuangqun, XIE Xishan, DONG Jianxin. Oxidation resistance of Inconel 740 in static air or air-steam mixture[J]. Journal of Chinese Society of Power Engineering, 2011, 31(10): 797-802.

[5]CHOI D, WAS G. Pit growth in alloy 600/690 steam generator tubes in simulated concentrated environments (Cu2+, Cl-and SO42-)[J]. Corrosion, 1990, 46(2): 100-111.

[6]李永发,王廷玉,蔡文达.镍合金在含硫代硫酸根离子之氯化钠水溶液中的孔蚀研究[J].电化学,1999,5(1):18-24.

LI Yongfa, WANG Tingyu, CAI Wenda. Pitting corrosion of Ni-based alloy in thiosulfate-ion containing chloride solution[J]. Electrochemistry, 1999, 5(1): 18-24.

[7]孙齐磊,曹备,吴荫顺.Q235管线钢焊接接头微区电化学行为[J].北京科技大学学报,2009,31(1):41-47.

SUN Qilei, CAO Bei, WU Yinshun. Electrochemical behavior of various micro-areas on the welded joint of Q235 steel[J]. Journal of University of Science and Technology Beijing, 2009,31(1): 41-47.

[8]GAVELE J R, TORREST R M, CARRANZA R M. Passivity break-down, its relation to pitting and stress-corrosion-cracking processes[J]. Corros Sci, 1990, 31(3): 563-571.

[9]PISTORIUS P C, BURSTEIN G T. Growth of corrosion pits on stainless steel in chloride solution containing dilute sulphate[J]. Corros Sci, 1992, 33(12): 1885-1897.

[10]陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2010.

下期待发表论文摘要预报

高温氧气发生器在W火焰锅炉中的点火特性

闫高程,齐心,任婷,刘石

(华北电力大学 能源动力与机械工程学院, 北京 102206)

摘要: 针对燃用无烟煤的W火焰锅炉在冷态启动过程中要消耗大量燃油的问题,提出了一种高温氧气直接点火技术:用少量燃油将氧气加热至高温状态,然后用高温氧气直接点燃无烟煤煤粉气流.利用热态点火实验和数值计算方法证明了该技术的可行性和有效性.结果表明:利用高温氧气发生器可将氧气安全可靠地加热至最高可达1 450 ℃的高温状态;在纯氧氛围的作用下,燃油具有瞬间燃尽的特点;高温氧气发生器出口处的温度场和氧气质量分数呈现均匀分布;当高温氧气发生器的点火热功率为700 kW时,无烟煤煤粉气流的火焰温度达到1 250 ℃,火焰长度超过8 m.

Electrochemical Corrosion Property of Stainless Steel 347 with Ni-based Alloy 690 Surface Cladding

CHENFeng1,LIUGuohui2,3,LINQiaoli1,CAORui1,DONGHao2,3,CHEHongyan2,3

(1.State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. Advanced Technology & Materials Co., Ltd.,Beijing 100081, China; 3. Engineering and Technology Research Center of Hot Isostatic Pressing,Zhuozhou 072750, Hebei Province, China)

Abstract:Ni-based alloy 690 was deposited on the surface of stainless steel 347 by using TIG surfacing procedure, while electrochemical corrosion properties of the substrate stainless steel 347, surfacing layer alloy 690 and the welded joint were analyzed by electrochemical measurement technology in a 3.5% NaCl solution at room temperature. To study the corrosion mechanism of the welded joint, the microstructure and composition were analyzed by SEM and EDS, and the surface morphology after corrosion was characterized by optical microscope. Results show that the corrosion rate of the base metal and the welded joint is respectively 8.4 times and 11.8 times of the surfacing layer, indicating that the surfacing layer Ni-based alloy 690 has the strongest corrosion resistance, followed by the base metal stainless steel 347, and the welded joint has the poorest corrosion resistance. The dilution of Cr by surfacing layer in the base metal near fusion zone of welded joint is the main reason leading to the aggravated corrosion of the substrate stainless steel 347.

Key words:surfacing joint; electrochemical corrosion; surface morphology; stainless steel 347; Ni-based alloy 690

收稿日期:2015-06-17

修订日期:2015-06-30

基金项目:国家重大科技专项资助项目(2015zx06002002)

作者简介:陈峰(1990-),男,湖北天门人,硕士,研究方向为堆焊层耐磨耐蚀性.

文章编号:1674-7607(2016)04-0326-05中图分类号:TG457

文献标志码:A学科分类号:430.20

车洪艳(通信作者),女,博士,电话(Tel.):13919414827;E-mail: chehongyan@atmcn.com.