数控编程及加工过程分析——以一个板类零件加工过程为例

胡懋平凉机电工程学校

数控编程及加工过程分析——以一个板类零件加工过程为例

胡懋

平凉机电工程学校

摘要:随着科学技术的快速发展,数控机床已是衡量一个国家机械制造工业水平的重要标志。数控技术是技术性极强的工作,要求从业人员具有很高的机械加工工艺知识,数控编程知识和数控操作技能。本论文以一个板类零件的完整加工过程为主题,从对其工艺分析入手,机床、刀具的选择及程序的编制,到加工完成及该零件的检验,完整而系统的说明了这一零件的加工过程。根据此类零件加工工艺规律,简要总结分析此类加工件加工中容易出现的问题。通过对零件结构,尺寸精度,形位精度,加工难点,工艺关键点的深入分析,以期提高数控编程及加工的水平。

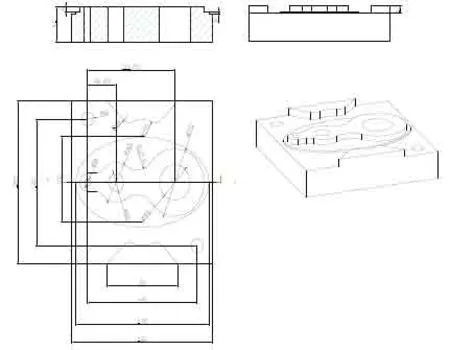

1 零件图

2 工艺分析

此图包括主视图、剖视图、轴侧图、左视图。将工件坐标系建立在工件表面中心处。加工中使用立式加工中心、采用数控加工中心精密平口钳装夹。加工中使用的量具及用量有刀具、内径千分表、外径千分表、卡尺、百分表.此图的难点有椭圆凸台、葫芦凸台、两侧耳朵凸台。加工中考虑让刀、变形、精度保证等方面问题。选择刀具时注意刀具不应该和工件有干涉,选择要适当。根据图纸的要求和所用的机床及夹具等制订工艺过程、刀具表、工步等内容见以下论文内容。

零件工序分析的依据是:

2.1同一加工不仅表面按粗加工,半精加工,精加工次序完成,或全部加工表面按先粗加工,然后半精加工,精加工分开进行。

2.2对于既要铣面又要镗孔的零件,如各种箱体,可以先铣平面后镗孔,这样可以提高孔的加工精度。

2.3相同工件集中加工,应尽量按就进位置加工,以缩短刀具移动距离,减少空运行时间。

2.4在一次定位装夹中,尽可能完成所有能够加工的表面,以免出现定位误差。

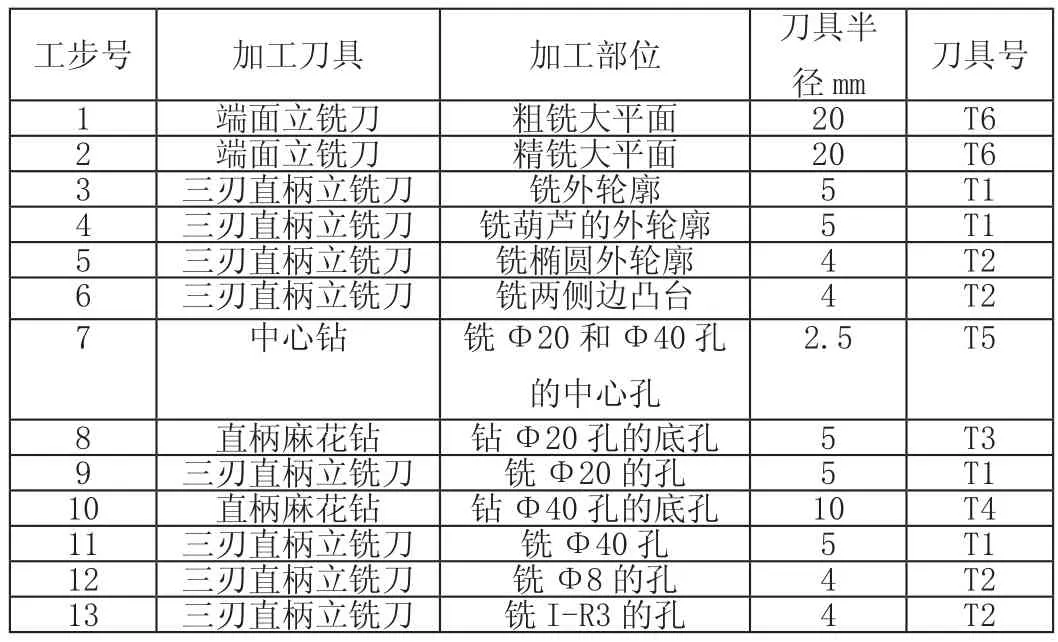

工序步骤如下:

工序一 选用Φ40端面立铣刀粗/精铣大平面。

工序二 选用Φ10三刃直柄立铣刀铣外轮廓,以保证精度。

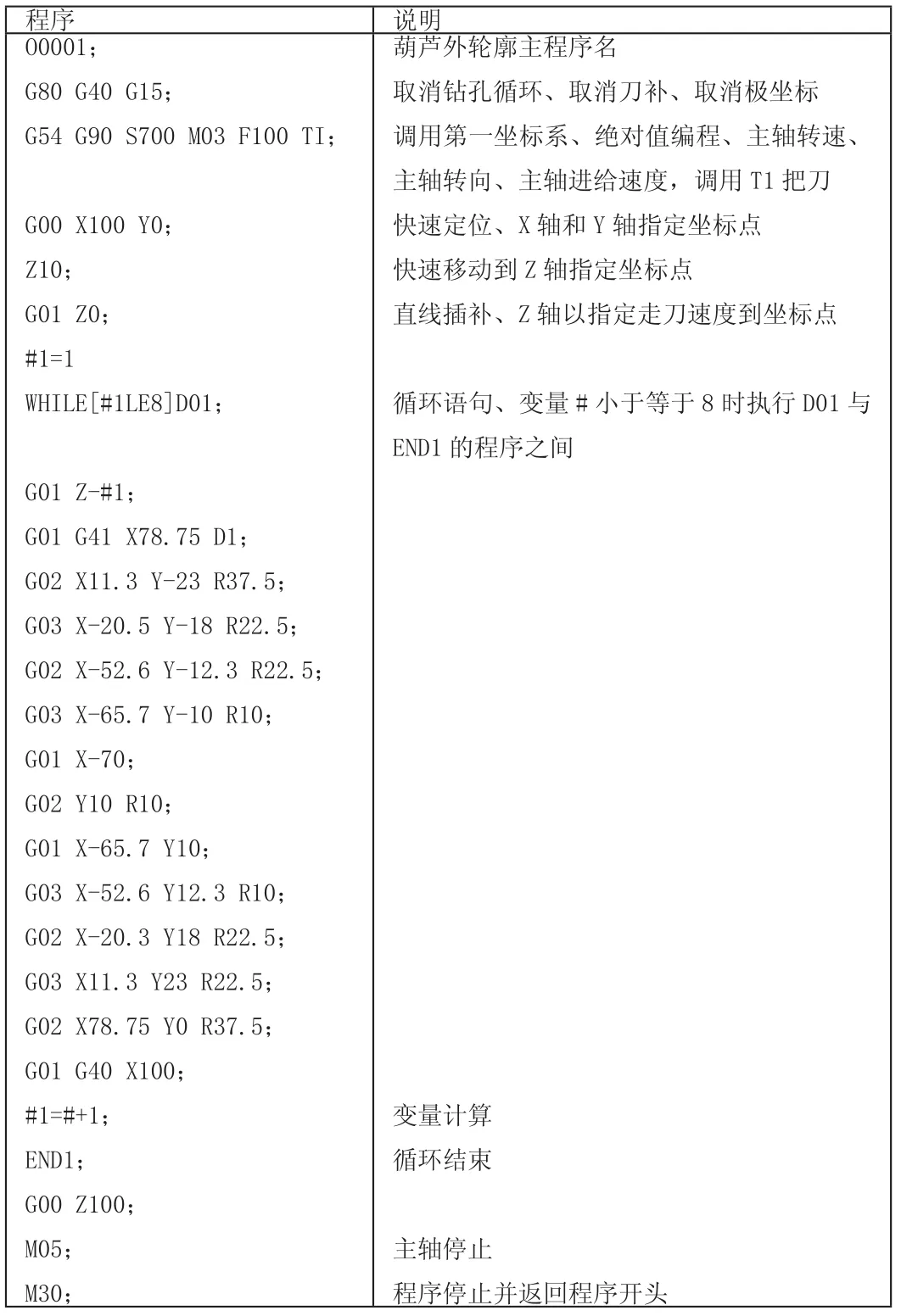

工序三 选用Φ10三刃直柄立铣刀铣葫芦的外轮廓,以保证尺寸精度。

工序四 选用Φ8三刃直柄立铣刀铣椭圆外轮廓。

工序五 选用Φ8三刃直柄立铣刀铣两侧边凸台,以保证两凸台对称。

工序六 选用Φ5中心钻铣Φ20和Φ40孔的中心孔,以保证尺寸精度。

工序七 选用Φ10直柄麻花钻钻Φ20孔的底孔。

工序八 选用Φ10三刃直柄立铣刀铣Φ20孔。

工序九 选用Φ20直柄麻花钻钻Φ40孔的底孔。

工序十 选用Φ10三刃直柄立铣刀铣Φ40孔。

工序十一 选用Φ8三刃直柄立铣刀铣Φ8孔。

工序十二 选用Φ8三刃直柄立铣刀铣I-R3的孔。

工艺路线表:

3 刀具的选择和切削用量的确定

3.1选择刀具的原则

安装调整简单方便,刚度好,耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具的刚度。

3.2切削用量的原则

粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率,经济性和加工成本。具体数值应根据机床说明书,切削用量手册并结合经验而定。

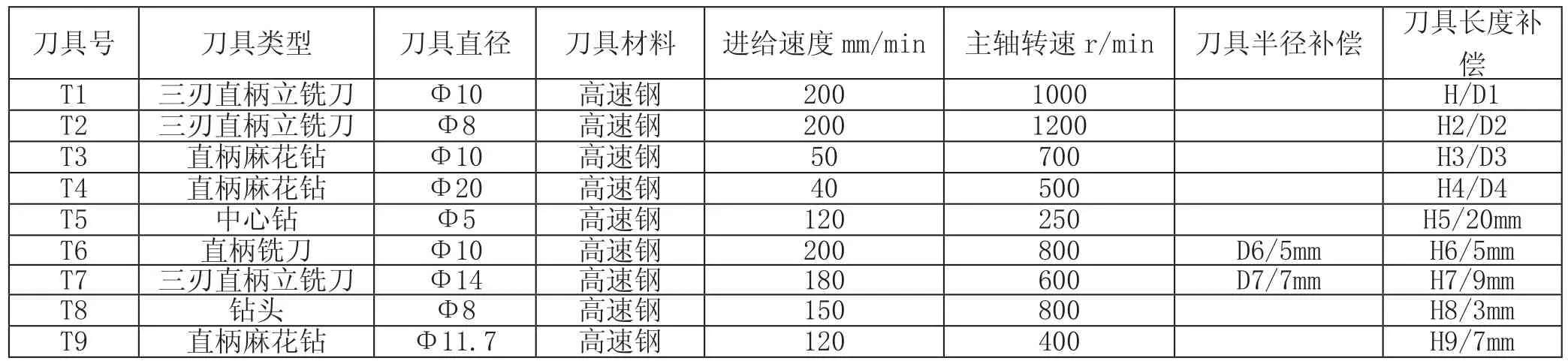

3.3刀具表(见下表)

4 零件的检验

4.1加工中的检验

自动测量装置,作为辅助装置安装在机床上。这种检验方式能在不影响加工的情况下,根据测量结果,主动地控制机床的工作过程,如改变进给量,自动补偿刀具磨损,自动退刀、停车等,使之适应加工条件的变化,防止产生废品,故又称为主动检验。主动检验属在线检测,即在设备运行,生产不停顿的情况下,根据信号处理的基本原理,掌握设备运行状况,对生产过程进行预测预报及必要调整。在线检测在机械制造中的应用越来越广。

刀具表

4.2加工后的检验

通常在专用检验夹具上进行检验。单件小批生产中,尺寸精度一般用外径千分尺检验;大批大量生产时,常采用光滑极限量规检验,长度大而精度高的工件可用比较仪检验。表面粗糙度可用粗糙度样板进行检验;要求较高时则用光学显微镜或轮廓仪检验。圆度误差可用千分尺测出的工件同一截面内直径的最大差值之半来确定,也可用千分表借助V形铁来测量,若条件许可,可用圆度仪检验。圆柱度误差通常用千分尺测出同一轴向剖面内最大与最小值之差的方法来确定。主轴相互位置精度检验一般以轴两端顶尖孔或工艺锥堵上的顶尖孔为定位基准,在两支承轴颈上方分别用千分表测量。

5 基点和节点的坐标计算

根据设定的工件坐标系,使用CAXA编程软件对实物进行实体编辑,通过绘图软件测量得出圆弧倒角切点坐标,简化编程难度。

5.1葫芦外轮廓

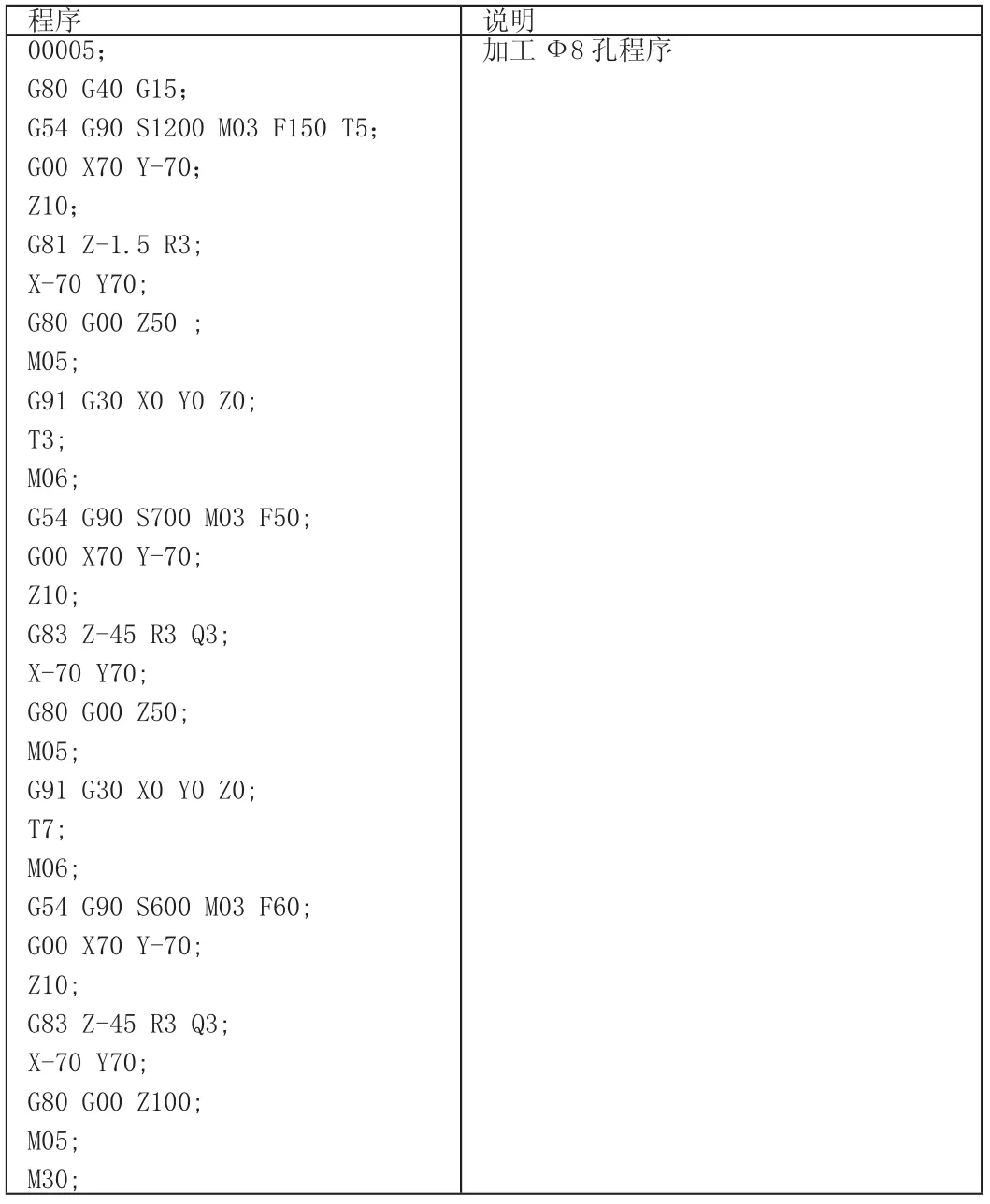

5.2铣Φ88的孔

6 加工中容易出现的问题及解决办法

问题1:加工时对零件的装夹定位不能保证。

解决办法:此零件属于不规则零件,装夹难度大,故在装夹零件时采用定位基准孔、挡块及压板相结合来确保。

问题2:椭圆精加工时轮廓度达不到要求。

解决办法:椭圆精加工时尽量把宏程序分度角度变小。问题3:编制程序时圆弧加工轨迹不正确。

解决办法:大于180度的圆弧编制程序时R应为负。

77 结束语

数控机床加工具有高精度、高柔性、高效率等特点,尤其适合加工具有复杂曲线和曲面轮廓的零件。传统的机床不能完成形状轮廓复杂的工件,而且难以保证零件的精度要求,采用加工中心加工此零件,可以提高加工中的稳定性,减少加工工序。降低机床的故障率,提高加工精度,削减废料量,缩短检验时间,降低刀具成本,提高生产效率。

参考文献

[1]陈志雄主编《数控机床与数控编程技术》,电子工业出版社,2003

[2]徐宏海主编《数控加工工艺》,中央广播电视大学出版社,2008

关键字:数控编程 加工工艺 工艺关键点