渗碳齿轮的热处理分析

刘国虎,陈 羿

(武汉人天包装技术有限公司 基础所,湖北 武汉 430205)

渗碳齿轮的热处理分析

刘国虎,陈羿

(武汉人天包装技术有限公司 基础所,湖北 武汉 430205)

摘要:渗碳齿轮适合用于工作条件较为繁重、恶劣的汽车、拖拉机的变速箱和后桥中。渗碳钢的工艺性能好,经济上也较合理,所以是较理想的齿轮用钢。渗碳齿轮通常采用渗碳+淬火+低温回火热处理工艺,齿轮表面能获得58~63 HRC的高硬度。因淬透性较高,齿心部有较高的强度和韧度。该种齿轮的表面耐磨性、抗接触疲劳强度和齿根的抗弯强度及心部的抗冲击能力都高于表面淬火的齿轮。

关键词:渗碳;齿轮;热处理;强度;韧度;淬火;正火;耐磨性

齿轮在机床、工程机械、船舶、航空、汽车、冶金、电力和石油化工等诸多工业领域中有着广泛的应用。它是机器设备中传递功率、力和运动的重要零件。

1齿轮用钢的选择

齿轮用钢及热处理工艺,主要根据齿轮的传动方式(开式或闭式)、载荷特性与大小(齿面接触应力与冲击载荷等)、传动速度(节圆线速度)和精度要求等工作条件而定;同时,还应考虑依据齿轮模数和分度圆直径大小提出的淬透性及齿面硬化要求、齿轮副的材料及硬度值的匹配等问题。

齿轮类零件绝大多数应选用渗碳钢或调质钢系列,因为它们经表面强化处理后,表面有高的强度和硬度,心部有良好韧度,能满足使用性能要求。此外,这类钢的工艺性能好,经济上也较合理,所以是较理想的齿轮用钢。

1.1轻载、低速或中速、冲击力小、精度较低的一般齿轮

选用中碳钢系列,如Q255、Q275、40、45、50和50Mn钢等,常用正火或调质等热处理制成软齿面齿轮,正火硬度为160~200 HBW;调质硬度一般为200~280 HBW,应≤350 HBW。

因硬度适中,精切齿廓可在热处理后进行,该工艺简单,成本低。由于齿面硬度不高而易于跑合,但承载能力不高。这种齿轮主要用于标准系列减速箱齿轮,以及冶金机械、重型机械和机床中的一些次要齿轮。

1.2中载、中速、受一定冲击载荷和运动较为平稳的齿轮

选用中碳钢或合金调质钢系列,如45、50Mn、40Cr和42SiMn钢等,其最终热处理采用高频或中频淬火及低温回火,制成硬齿面齿轮,齿面硬度可达50~55 HRC,齿心部保持原正火或调质状态,具有较好的韧度。由于感应加热表面淬火的轮齿变形小,若精度要求不高(如7级以下时),可不必再磨齿。机床中大多数齿轮就是这种类型的齿轮。对表面强化的齿轮,应注意控制硬化层深度及硬化层沿齿廓的合理分布。

1.3重载、高速或中速和承受较大冲击载荷的齿轮

选用低碳合金渗碳钢或碳氮共渗钢系列,如20Cr、20MnB、20CrMnTi和30CrMnTi钢等,其热处理采用渗碳+淬火+低温回火,齿轮表面获得58~63 HRC的高硬度,因淬透性较高,齿心部有较高的强度和韧度。这种齿轮的表面耐磨性、抗接触疲劳强度和齿根的抗弯强度及心部的抗冲击能力都高于表面淬火的齿轮;但热处理变形大,精度要求较高时,最后一般应安排磨齿。它适用于工作条件较为繁重、恶劣的汽车、拖拉机的变速箱和后桥中的齿轮。而对于内燃机机车、坦克和飞机上的变速齿轮,其负荷和工作条件比汽车齿轮更重、更苛刻,对材料的性能要求更高,应采用含合金元素更多的渗碳钢系列,如20CrNi3、18Cr2Ni4WA和17Cr2Ni2MoH钢等,以获得更高的强度和耐磨性[1]。

1.4精密传动齿轮或磨齿有困难的硬齿面齿轮

精密传动齿轮或磨齿有困难的硬齿面齿轮主要要求精度高,热处理变形小,宜采用渗氮钢系列,如35CrMo、38CrMoA1A钢等。热处理采用调质+渗氮处理,渗氮后齿面硬度高达850~1200 HV(相当于65~70 HRC),热处理变形极小,热稳定性好(在500~550 ℃仍能保持高硬度),并有一定耐蚀性。

1.5尺寸较大、形状复杂、承受一定冲击的齿轮

某些尺寸较大(如直径>400 mm)、形状复杂并受一定冲击的齿轮,其毛坯用锻造难以加工时,需要采用铸钢。常用碳素铸钢为ZG270-500、ZG310-570和ZG340-640等,载荷较大的采用合金铸钢系列,如ZG40Cr、ZG35CrMo和ZG42MnSi钢等。

2渗碳齿轮的热处理工艺分析

2.1一般渗碳齿轮的加工工艺流程

一般加工工艺流程如下:下料→锻造→正火→粗机械加工→半精机械加工→渗碳→淬火+低温回火→喷丸→磨削加工[2]。

2.2典型的渗碳齿轮热处理工艺分析

以20CrMnTi钢为例,进行渗碳齿轮热处理工艺分析。

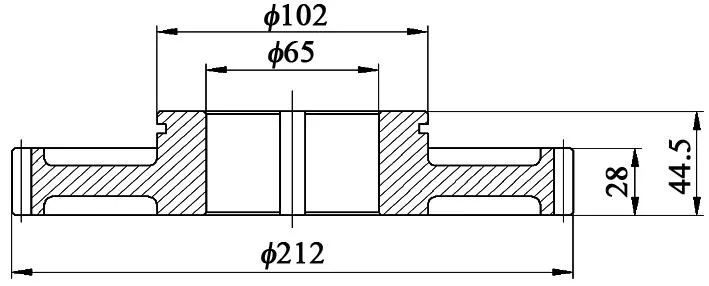

2.2.1工件名称

某汽车变速箱变速齿轮如图1所示,所使用材料为20CrMnTi钢。

图1 某汽车变速箱变速齿轮示意图

2.2.2热处理技术条件

渗碳层深度为0.8~1.2 mm,渗碳层碳的质量分数为0.8%~1.5%,热处理后齿面硬度为58~62 HRC,心部硬度为33~48 HRC。

2.2.3加工工艺流程

加工工艺流程如下:坯料→锻造→正火→机械加工齿形→渗碳化学热处理→预冷直接淬火→低温回火→磨齿。

2.2.4热处理工艺规范

1)正火。加热温度为950~970 ℃、保温时间为3 h,到温后出炉空冷[3]。

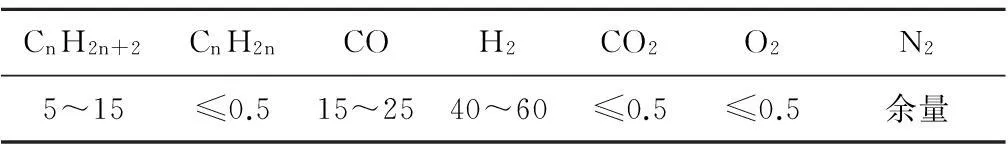

2)渗碳化学热处理(见图2[4])。渗碳设备一般选用RQ型井式气体渗碳炉,渗碳剂通常选用煤油和甲醇。渗碳阶段的炉气组成见表1。

3)预冷直接淬火。渗碳后预冷至850~860 ℃即可直接油冷淬火。

4)低温回火。淬火后应立即进行(180±10)℃的低温回火。

图2 20CrMnTi钢汽车变速器齿轮的气体渗碳工艺曲线

(%)

2.2.5热处理工艺解析

1)正火。其目的是消除锻造应力及不良组织,改善切削加工性。因该钢是低碳合金钢,碳含量低,塑性大,切削时“粘刀”现象严重,为改善切削加工性能,采用高温正火[5]。经正火后,工件的硬度为156~207 HBW[6]。

2)渗碳化学热处理。采用滴注式气体渗碳炉,它给予工件表层高的碳含量(0.8%~1.5%)。渗碳剂的选用应考虑到渗碳能力强,裂解后产气量高、材料来源广和成本低等因素,因此选用煤油和甲醇[7]。

由于20CrMnTi钢的上临界点AC3约为825 ℃,渗碳时应全部转变为奥氏体。而γ-Fe的溶碳能力远在α-Fe之上;因此,20CrMnTi钢的渗碳温度应>825 ℃,但综合考虑渗碳速度、装炉量及渗碳过程中齿轮的变形等问题,实际选用930 ℃为最佳渗碳温度。根据载荷的大小选择渗碳层深度,该钢件的渗碳层深度技术要求为0.8~1.2 mm,一般强渗时间约为2 h,扩散时间约为1.5 h(见图2)。

3)预冷直接淬火。为了获得表面硬内部韧的性能要求,渗碳钢件应经过热处理。由于20CrMnTi钢是本质细晶粒钢,特别是钢中含有强碳化物形成元素Ti,它强烈阻止奥氏体晶粒长大,经长时间渗碳后奥氏体晶粒并不明显长大,故可采用预冷直接淬火法。预冷的目的是减少淬火时的残余奥氏体量及淬火时的畸变;工件经渗碳后预冷至(840±10) ℃即可直接油冷淬火。淬火后工件表层获得细针状马氏体+少量均匀分布的碳化物+少量残余奥氏体组织,工件心部为细小板条马氏体+少量铁素体组织。

4)低温回火。工件淬火后应立即进行低温回火。其目的是降低脆性,减少淬火应力,稳定组织,使工件保持高硬度、高强度、高耐磨性,以及足够的塑韧性。经低温回火后齿轮齿面硬度为58~62 HRC,心部硬度为33~48 HRC。该齿轮具有足够的强度和韧度,达到了技术要求[8]。

2.2.6热处理工艺技术实施要点

1)正火虽然能改善切削加工性,但效果并不令人满意。由于连续冷却,难以获得均匀的组织和硬度,可采用下述措施进一步改善其切削加工性。

a.采用等温正火工艺,即将工件加热至920~960 ℃、保温2.5 h,风冷至620~650 ℃等温保持75 min,再风冷60 min,降至300 ℃空冷。该工艺获得的组织为晶粒较粗大(2~6级)的先共析铁素体+均匀分布的细片状珠光体,硬度为160~180 HBW,切削加工性能大大改善。

b.试验采用不完全淬火即加热至AC1以上淬火,可以获得低碳马氏体+铁素体的混合组织,硬度为20~25 HRC时,工件具有良好的切削加工性能。试验结果表明,20CrMnTi钢经不完全淬火后,插齿表面粗糙度可达Ra0.4~Ra3.2 μm,切削刀具寿命提高3~4倍。

2)采用滴注式气体渗碳炉,也可采用多用炉或连续式气体渗碳炉,其共同特点是具有可靠的碳势控制技术。

3)应注意预冷淬火,预冷的温度不能<830 ℃,否则工件心部有铁素体析出,会使钢的心部强度等力学性能[9]降低。

3结语

渗碳层的性能取决于表面碳含量、碳浓度梯度及淬火后的渗层组织。一般希望渗层碳分布平缓,表面碳含量控制在约为0.9%。由于残余奥氏体较软,塑性较高,借助微区的塑性变形可松驰局部应力,延缓微裂纹的扩展,渗碳层中有25%~30%的残余奥氏体,反而有利于提高接触疲劳强度。表面粒状碳化物增多,将提高表面耐磨性及接触疲劳强度;但碳化物数量过多,特别是呈粗大网状或条块状时,将使冲击韧度、疲劳强度等性能变差,应加以限制。

参考文献

[1] 王忠诚,齐宝森,李杨. 典型零件热处理技术[M]. 北京:化学工业出版社,2010.

[2] 支道光. 机械零件材料与热处理工艺选择[M]. 北京:机械工业出版社,2008.

[3] 潘健生,胡明娟. 热处理工艺学[M]. 北京:高等教育出版社,2009.

[4] 樊东黎,等. 热处理工程师手册[M]. 2版. 北京:机械工业出版社,2005.

[5] 史美堂. 金属材料及热处理[M]. 上海:上海科技出版社,1980.

[6] 中国热处理学会. 热处理手册:第2卷[M]. 4版. 北京:机械工业出版社,2008.

[7] 李泉华. 热处理实用技术[M]. 3版. 北京:机械工业出版社,2007.

[8] 许天已. 钢铁热处理实用技术[M]. 2版. 北京:化学工业出版社,2008.

[9] 王广生,等. 金属热处理缺陷分析及案例[M]. 2版. 北京:机械工业出版社,2007.

责任编辑郑练

Analysis of Heat Treatment of Carburizing Gear

LIU Guohu,CHEN Yi

(Wuhan Rentian Packaging Technology Co., Ltd., Wuhan 430205, China)

Abstract:Carburizing gears are suitable for heavy and bad working conditions with cars and tractors in gearbox and rear axle. The process of this kind of steel is good, and the economy is reasonable, so it is the ideal gear steel. Carburizing gear is usually used for carburizing, quenching, and low temperature back heat treatment process, gear surface can get 58-63 HRC high hardness. Because of the high degree of quenching, the heart has higher strength and toughness. The gear surface wear resistance, resistance to contact fatigue strength and tooth root bending strength of the heart and the anti impact ability are all higher than the surface hardening gear.

Key words:carburizing, gear, heat treatment, strength, toughness, quenching, normalizing, wear resistance

收稿日期:2015-07-03

作者简介:刘国虎(1971-),男,高级工程师,硕士,主要从事冶金工程工艺设计和机械设计等方面的研究。

中图分类号:TG 156

文献标志码:B