借助船舶设计软件破解尾轴吊装难题

中国船级社 上海外高桥造船海洋工程设计有限公司

随着船舶大型化,尾轴的尺寸和重量也在不断增加,目前我国自制的18000TEU集装箱船尾轴重达90余吨。如何将如此大的尾轴安全吊装到船上,是船舶建造遇到的一个新难题。

常规的解决思路是提高吊装能力,但尾轴吊装有其特殊性,吊装时要借助船上的轴系行车,而配套的轴系行车的起吊能力是有限的,增大其起吊能力势必会增加船舶建造成本。同时,随着尾轴的增大,在龙门吊与轴系行车接替的关键节点,操作危险性显著增加。如何才能预判风险,科学选型,找到安全有效的吊装方案?能否从设计入手,借助船舶设计软件的功能寻找突破口呢?

船舶设计软件

目前国内各大船厂普遍使用的船舶设计软件有瑞典KCS公司的TRIBON、美国PTC公司的CADDS、芬兰Napa Oy公司的NAPA和西班牙Sener公司的FORAND等。TRIBON以其卓越的性能成为众多设计软件中的经典,被广泛使用。该软件使用计算机建立船舶的生产信息数据,通过计算机建立一个实船模型,不仅完成绘制生产用图纸,还能进行各种数据的计算、管理和统计。这些生产信息用于指导生产,从而实现设计和生产的统一。我们通过TRIBON软件的Structure模块来模拟尾轴吊装过程,探寻超大尾轴吊装的解决方案。

TRIBON的形状模块(Drafting)和铁舾装件模块(Structure)都可以较为逼真地模拟出船上设备或一般舾装件的外形,满足从形状演示到过程模拟的需求。利用Structure模块建立的实体模型除了体现外形,还能包含模拟对象的物质材料所对应的密度信息。外形和密度结合起来,就可以得出实体的重量和重心分布。这是Structure模块特有的功能,而这正是模拟尾轴吊装过程所需要的。

尾轴吊装过程

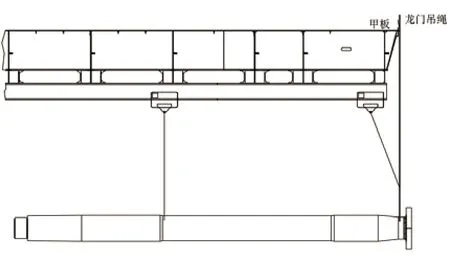

大型船舶的尾轴一般重达数十吨,通常通过龙门吊将其从船坞旁场地升起并吊运至坞内机舱。为了保持吊运过程中尾轴的平衡,一般使用两条吊绳,其固定部位分别靠近尾轴的锥端和法兰端。吊绳与轴的接触位置不宜位于锥端或前后轴承接触面,以防吊绳松脱,或刮伤滑动摩擦表面。因此,靠近锥端的吊绳位于中间段接近后轴承段的部位,而靠近法兰端的吊绳位于前轴承段与法兰之间。

当龙门吊吊起尾轴下降至机舱内,持续向机舱尾部平移时,龙门吊的吊绳会碰到机舱尾部甲板边缘。在此之前龙门吊与机舱内的轴系行车必须做好交接,将两条吊绳逐步从龙门吊转移到轴系行车上去。

图1

图2

首先,较靠船尾的轴系行车会连接到近锥端的吊绳,并承担重量。当龙门吊的吊钩从该处吊绳脱开后,尾轴开始向后移动(见图1)。

当尾轴向船尾行进至近法兰端的吊绳靠近上方甲板边缘时,较靠船首的轴系行车连接到吊绳并承担重量。随后龙门吊脱钩,至此龙门吊与尾轴完全脱离,尾轴的吊运由船上的轴系行车完全接替,起吊设备接替作业结束(见图2)。

三维建模和计算

三维建模主要包含建立尾轴模型和关键过程节点演示两方面内容。前者是基础,后者是目的。进而针对具体的演示情景,做出基本的受力计算,为吊装方案的安全性和可行性论证提供较为可靠的定量分析手段。以某型18000TEU集装箱船尾轴为例,对上述步骤做详细说明。

1、建立尾轴模型

由图1~2可见,尾轴不是均匀的圆柱体。其与前、后轴承接触的滑动摩擦部位较粗,其余部位较细,此外还有端部、锥端、过渡段、法兰等,总体形状较复杂。而Structure模块不能建立包括锥端、过渡段等变直径的形状要素,因此可以将变直径体用以其平均直径为直径的圆柱体代替,从而实现采用若干个不同直径的圆柱体的组合来模拟尾轴。尾轴法兰上还有若干个螺栓孔,我们在模型实体中作挖空处理。当模型建立完毕,Structure可以自动计算出重量并给出重心坐标(见图3)。

软件给出的重量是91.985t,设备图纸给出的理论重量是91.644t,两者相差不到0.4%,相符度是令人满意的。据此得出的重心G位置也应是可信的。考虑到实际吊装时尾轴端部要安装一段假轴,法兰端附近要套上前密封装置,因此总重量可按97t计。

2、演示和计算

当重量和重心以及吊绳在尾轴上的作用位置确定了,吊绳和起吊设备的受力状况就能够确定。对照起吊设备的额定载荷,就可以分析出当前起吊方案的安全性。

首先按惯例位置布置近锥端和近法兰端两根吊绳(见图4)。并假定龙门吊和轴系单轨吊的吊钩位置不变。

从另一方面来看,公司的治理结构对我国社会经济的整体发展有着非常直接的影响。同时,社会经济的发展对现代化企业的建设也具有很大的影响,二者之间是相辅相成的。现代化的企业组织管理可分为内部治理机构和外部治理机构。据多项实际研究表明,无论是针对内部治理结构,还是外部治理结构,稳定且健全的会计监督体系都有其存在的必要性,会计监督体系的确立也是确保现代化企业能够持续稳步向前的重要因素。

图3

图4

两根吊绳的拉力分别为F1和F2,到重心G的距离分别为L1和L2。

因此有:(1)L1=1772;L2=7026;根据受力平衡合力矩平衡,又有:(2)F1+F2=97;(3)F1×L1=F2×L2;

通过计算可以得出F1=77.5t;F2=19.5t。

从上可看出,两根吊绳上的负荷是很不均衡的。F1远大于F2,原因在于L1远小于L2。离重心越近,负荷越大。因此我们主要校核F1的安全性。

而配套的轴系行车额定载荷SWL=60t<77.5t。由此推断,不能用一台轴系行车在F1吊绳处接替龙门吊。

3、可能的解决方案

a)将轴系行车的额定载荷大幅提高,并考虑到充分的安全裕度,比如提高至90t;b)用2台轴系行车共同承担F1处吊绳的负荷(行车总数增至3台);c)沿轴向移动吊绳位置,重新调整吊绳的负荷分配。

对于a方案,从了解到的国内船舶配套业内情况看,单轨行车的规格一般在50t以内。本船定购的60t已属超大,规格再提高不仅要考虑配套厂的技术能力因素,更要考虑成本上的影响。因此,该方案暂不考虑。

因此有:2F1a×Cos48°=77.5t,计算可得F1a=57.8t小于60t,安全。因为这是基于偏于苛刻的简化,所以实际受力还会更小一点。因此实际上是可行的。

对于c方案,又有如下几种操作:

①近法兰端的吊绳位置不变,近锥端的吊绳位于后轴承接触面上某点(也有可能该点不存在);②近锥端的吊绳位置不变,近法兰端的吊绳移到前轴承接触面上或更靠近重心的位置;③近锥端的吊绳移动到后轴承接触面上某合适点,近法兰端的吊绳移到前轴承接触面上或更靠近重心的位置。

上述①~③涉及的定位问题都可通过与前述(1)~(3)相似的计算解决。

通过挖掘TRIBON软件Struc-ture模块的功能,在计算机中建立尾轴的三维实体模型,模拟尾轴吊装过程并进行受力分析和计算,不仅可以校核按惯例布置的吊点方案的安全性,而且可以提出新的安全的吊装方案。具体采用哪一种,可由设计人员和安装人员进行沟通交流,通过综合考虑技术能力、工艺惯例和实际的环境条件等因素来决定。

基于TRIBON软件的Structure模块而建立的模型能够比较精确地确定尾轴的重心,为后续一系列的计算、校核和方案论证提供基础,吊装方案的选择从传统的基于经验转变为基于数据,从定性分析提升为定量分析,有助于把生产安全做扎实。尤其在当前重视、普及JSA(Job Safety Analysis)的形势下,提前发现安全隐患并准备好预案、提供决策支持,显得尤为重要。

自上世纪九十年代,信息技术和船舶软件的大量应用,使我国船舶设计和生产水平有了大幅度提高,我国船舶工业能够快速与国际接轨,参与到国际竞争中。但我们应清醒地看到当前设计还没有很好地与生产工艺和生产管理有机结合起来,船舶设计自顶向下的全过程集成尚未实现,这或许是今后船舶信息化进程中需要重点关注的地方。