反应堆冷却剂主泵泵壳螺栓磁粉检测工艺

李世成,方松利,黄少衡,高杰宗

(中广核工程有限公司, 深圳 518124)

反应堆冷却剂主泵泵壳螺栓磁粉检测工艺

李世成,方松利,黄少衡,高杰宗

(中广核工程有限公司, 深圳 518124)

摘要:通过对不同磁粉检测方法特点进行分析,并根据反应堆冷却剂主泵泵壳螺栓的规格、磁特性、受力状况及其在制造和服役过程中可能产生缺陷的特征,制定了利用线圈连续法、线圈剩磁法及磁轭法组合的主泵螺栓磁粉检测工艺,为核电机组的主泵螺栓磁粉检测提供了技术支持。

关键词:役前检查;主泵螺栓;磁粉检测工艺

随着我国核电站数量的增加,国家对核电设备质量监管也进一步加强。反应堆冷却剂主泵泵壳螺栓(简称主泵螺栓)作为非常重要的核安全1级部件,其质量必然受到监管当局的特别重视。

主泵螺栓紧固件的表面区域是最主要的受力部位,表面或近表面缺陷对螺栓强度的影响非常严重。而磁粉检测正是利用铁磁性材料表面和近表面缺陷的漏磁场吸附磁粉显示磁痕,所以检测灵敏度高,可检测微米级宽度的缺陷,并且能直观地显示出缺陷的特性[1]。因此,主泵螺栓磁粉检测工作被核安全局要求作为新增检查项目纳入到核电机组的役前检查范围中。面对新的检测内容,工作人员需要认真分析相关标准及规范要求,结合具体情况制定出最合理的检测工艺,既要保证检测灵敏度又要适合现场操作。

笔者根据反应堆冷却剂主泵泵壳螺栓的规格、磁特性、受力状况及其在制造和服役过程中可能产生缺陷的特征,制定了利用线圈连续法、线圈剩磁法及磁轭法组合的主泵螺栓磁粉检测工艺。

1主泵螺栓及待检缺陷特征

1.1主泵螺栓规格及其磁特性

图1为主泵螺栓的尺寸示意,规格为M115×949 mm,中心有φ19 mm的小径孔。主泵螺栓材料为法国牌号40NCD7-03,根据RCCM(压水堆核电厂机械设备设计和建造规则)规范可知其相当于我国牌号为40CrNiMo的合金。根据文献《常用钢材磁特性曲线速查手册》中查得,其磁特性曲线如图2所示[2]。

图1 主泵螺栓尺寸

图2 40CrNiMo钢的磁特性曲线

根据图2可知,40CrNiMo合金的磁特性参数为:矫顽力Hc=1.12 kA·m-1;剩磁感应强度Br=1.4 T;最大相对磁导率μrm=613;最大磁导率对应的磁场强度H(μrm)=1.64 kA·m-1;最大磁能积(HB)max=0.8 kJ·m3;近磁饱和区范围为2~3.5 kA·m-1;基本磁饱和区为3.5~6 kA·m-1,由此可确定:① 主泵螺栓为铁磁性材料,可以进行磁粉检测。② 主泵螺栓磁粉检测磁场强度必须大于1 640 A·m-1。③ 主泵螺栓的矫顽力和剩磁强度较大,根据标准JB/T 4730.4-2005规定,其矫顽力满足剩磁法检测的要求(矫顽力大于1 000 A·m-1,剩磁强度大于0.8 T)[3]。④ 主泵螺栓磁粉检测的标准规范要求为:连续法时H不小于2 kA·m-1,剩磁法时H不小于6 kA·m-1。

1.2待检缺陷特征

正常工况下,主泵螺栓主要承受的是沿轴向的应力。因此,缺陷方向与螺栓轴向的角度越大,缺陷尖端所受到的张力也越大;当两者相互垂直时,缺陷尖端所受到的张应力达到最大,缺陷受力时扩展速度最快。所以,主泵螺栓表面区域存在的横向缺陷对螺栓的危害最大,必须采用合理的磁化方法有效检出。

由于主泵螺栓长度和直径的比值较大,在锻压成型过程中,钢锭中的气泡和夹杂等缺陷一般会沿轴线方向被拉长、变细,同时折叠也会沿着轴线方向分布和延伸。因此,纵向缺陷是主泵螺栓制造过程中可能产生的主要缺陷类型,在制定磁粉检测工艺时,必须注意不能漏检。

2磁粉检测方法及工艺流程

2.1磁化方法的选择

常用的磁粉检测方法有磁轭法、线圈法、直接通电磁化法和感应电流法等。磁轭法检测的优点是非电接触,操作安全、方便,通过改变磁轭方位可以检测出任意方向的缺陷,检测灵敏度较高;磁轭法检测的缺点是一次磁化区域较小,检测效率较低。线圈法检测也是非电接触,磁化方法简单,可以形成纵向磁场,用于检测工件的横向缺陷;特别适合于长轴类工件的检测,但需考虑工件长径比L/D的值对检测磁场的影响。轴向直接通电法在工件表面形成周向磁场,用于检测纵向缺陷,检测灵敏度较高;但通电触点必须清理干净,需要特别注意用电安全和防止电弧击伤工件。感应电流法虽然为非电接触,但其只适用于环形工件的检测,不适合于螺栓类工件的检测[4]。

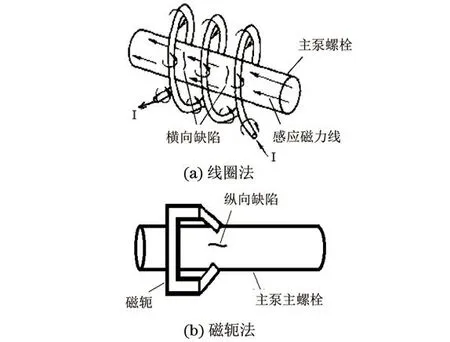

选择合理的磁化方法需要考虑的因素包括主泵螺栓的尺寸规格、材料磁特性、表面状态以及要检出的缺陷特性等。根据常用磁化方法的特点,结合主泵螺栓属于长轴类的形状特点,可采用检测灵敏度很高的线圈法纵向磁化来检测横向缺陷。因轴向直接通电检测存在用电安全和击伤工件等风险,且检测螺栓端面时需要在检测过程中安装吊装工装;所以在现场检测时宜采用磁轭法进行周向磁化检测纵向缺陷。

图3 线圈法与磁轭法检测原理示意

当采用线圈法检测时,根据磁悬液施加的时机还可分为连续法和剩磁法。连续法具有很高的检测灵敏度,但由于螺纹区域本身截面的变化类似于横向缺陷,在检测时容易吸附过多磁粉而形成过度背景,使得缺陷磁痕难以观察。而剩磁法却能有效避免螺纹根部、凹槽和尖角处磁粉的过度堆积,可作为连续法的一种补充,适用于检测螺栓螺纹区域的横向缺陷。

2.2磁粉检测工艺流程

在满足RCCM规范要求下,参考标准JB/T 4730.4-2005的相关内容,针对主泵螺栓的具体情况制定合理的检测工艺流程。

在检测横向缺陷时,为了避免螺纹区磁悬液堆积,先对主泵螺栓进行剩磁法检测,然后进行连续法检测,为了保证有效覆盖区域,对包括螺纹区域在内的整个螺栓进行全面磁化和观察。横向缺陷检测结束后,采用磁轭法检测纵向缺陷。由于主泵螺栓的矫顽力和剩磁较大,每一道检测工序完成后必须进行退磁,以免影响下一步检测。退磁后剩磁强度不得大于0.3 mT。

3主泵螺栓磁粉检测工艺

3.1线圈剩磁法

3.1.1磁化规范

线圈法剩磁检测的磁化规范要求先根据标准和规范计算所要达到的磁场强度,然后调整线圈电流,利用磁强计测量空载线圈内的磁场强度,确定达到所需磁场强度时的电流值即为剩磁法的电流。RCCM规范未对剩磁法检测工艺进行具体阐述,根据标准JB/T 4730.4-2005的要求,剩磁法检测时施加在工件表面的磁场强度应达到14.4 kA·m-1。此外,标准GJB 2028A-2007《磁粉检测》中也对剩磁检测的线圈中心磁场强度给出了更具体的规定,见表1[5]。

表1 剩磁法空载线圈中心磁场强度值

主泵螺栓的L/D值为8.25,根据上面两种标准对比,确定线圈中心的磁场强度为20 kA·m-1左右。根据磁场强度与磁感应强度关系:

(1)

(2)

式中:μ0为真空磁导率,H·m-1;μr为相对磁导率;线圈空载时,空气的相对磁导率近似为1[6],此时B=25 mT。

利用磁强计测量线圈中心磁感应强度达到25 mT左右,此时的电流即为线圈法剩磁检测时的电流值。实际检测时,将磁强计贴紧磁化后的螺栓表面测量磁感应强度,确定剩磁强度在磁特性曲线的磁饱和区,满足检测灵敏度要求。

图4 线圈法有效磁化区

3.1.2有效磁化区域

受线圈尺寸限制,无法一次将螺栓全长度范围内有效磁化,需进行分段检测。每次磁化重叠区需满足标准要求,避免漏检。根据RCCM规范要求,将有效磁化区域定为线圈两端延伸100 mm,如图4所示。

3.1.3操作要点

磁化时间为1 s左右,在通电结束后施加磁悬液,均匀喷涂2~3遍,保证螺栓表面充分润湿,检测完成前不得有磁性物质干扰。

3.2线圈连续法

3.2.1磁化规范

根据主泵螺栓尺寸和检测线圈特性计算出线圈连续法检测时大致的磁化规范参数,然后利用标准灵敏度试片A1-30/100精调电流值,使灵敏度试片上的人工缺陷清晰显示。根据标准JB/T 4730.4-2005要求,选用标准灵敏度试片A1-30/100对磁粉检测灵敏度进行校核。根据文献可知使试片A1-30/100清晰显示所需的磁场强度范围为1.92~2.56 kA·m-1[7],达到了主泵螺栓连续法检测时的标准磁化规范要求。因此,综合经验公式计算和标准灵敏度试片校核得出的规范电流值满足相关标准要求。

根据主泵螺栓的直径以及检测磁化线圈规格参数(磁化线圈内径为300 mm,匝数为4):不考虑小径孔影响时,主泵螺栓的线圈填充因数Y=6.8,为中填充因数,长径比L/D=8.25。考虑小径孔影响,以有效截面积计算填充因数时,Y=7.0,为中填充因数,长径比L/Deff=8.4。

中填充因数线圈的安匝数为:

(3)

高填充因数线圈的安匝数为:

(4)

低填充因数线圈的安匝数为:

(5)

式中:安匝数IN(线圈电流I×线圈匝数N)为线圈法检测时的磁化能力;R为线圈半径;L为工件长度;D为工件直径或横截面上两点间的最大距离[8]。

通过计算:中心小径孔对填充因数和长径比影响较小,主泵螺栓磁化规范的安匝数为4 800 A左右,即可初步确定主泵螺栓线圈连续法磁化规范的电流为1 200 A左右。

3.2.2有效磁化区域

连续法检测时的有效磁化区域与剩磁法相同,检测时同样需要分段磁化。

3.2.3操作要点

磁化前先用磁悬液润湿螺栓表面,磁化持续时间每次约3 s,间隔约2 s。至少反复磁化两次,边通电边施加磁悬液,停止施加磁悬液至少1 s后才能停止磁化。

3.3磁轭法检测纵向缺陷

3.3.1磁化规范

磁轭法检测灵敏度是通过满足磁轭提升力和标准灵敏度试片两方面来保证的。根据RCCM及JB/T 4730.4-2005要求,磁轭间距为75~200 mm,结合主泵螺栓的圆柱曲面特点,确定合适的磁轭间距为90 mm左右。当磁轭间距最大时,通交流电后磁轭的提升力要大于45 N,能够使标准灵敏度试片A1-30/100上的人工缺陷磁痕清晰显示[9]。

3.3.2有效磁化区域

磁轭的磁场主要集中在两个磁极之间,根据标准要求,磁轭法检测的有效区域为两极连线两侧各50 mm的范围内,磁化区域每次应有不少于15 mm的重叠[3]。主泵螺栓在用磁轭周向磁化时,除了在轴线方向上需要分段磁化外,由于螺栓为曲面,沿周向方向每次磁化的角度范围不得大于120°,并且注意保证一定的重合区域(沿螺栓表面周向扫查时相邻两次分段磁化区域的重合)。

3.3.3操作要点

必须注意调整磁极角度,使磁极与螺栓贴合紧密,保证磁极间距大于75 mm,检测过程中适当旋转磁轭角度,提高对不同方向缺陷的检测灵敏度。

3.4后处理

检测完成后需对主泵螺栓进行退磁和清洗,去除工件表面上任何部位残留的磁悬液,然后进行干燥处理和涂抹防锈油。对于有磁痕显示的螺栓进行标识并隔离存放。

4结论

(1) 主泵螺栓材料的矫顽力和剩磁强度较大,满足标准和规范中对剩磁法检测的要求。

(2) 采用检测灵敏度很高的线圈连续法对主泵螺栓横向缺陷进行检测,通过计算、校准灵敏度试片并结合磁特性曲线确认检测规范。

(3) 为了避免连续法检测时螺纹区形成过度背景,采用线圈剩磁法作为补充,先对螺纹区横向缺陷进行检测,检测灵敏度可以通过计算及有效磁化强度来保证。

(4) 采用磁轭法检测主泵螺栓纵向缺陷时,检测灵敏度通过磁轭提升力及标准灵敏度试片进行校核,检测过程中适当旋转角度,可以提高对不同方向缺陷的检测灵敏度。

参考文献:

[1]宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[2]兵器工业无损检测人员技术资格鉴定考核委员会.常用钢材磁特性曲线速查手册[M].北京:机械工业出版社,2003:93-96.

[3]JB/T 4730.4-2005磁粉检测[S].

[4]姚力,范吕慧,胡学知.承压设备磁粉检测技术发展现状[J].无损检测,2014,36(11):28-34.

[5]GJB 2028A-2007磁粉检测[S].

[6]王益民.磁场强度和磁感应强度的单位及相互关系[J].天津中医学院学报,1998,17(4):42-43.

[7]李华桃.JB/T 4730.4-2005中关于灵敏度试片值得注意的问题[J].无损探伤,2007,31(6):21-22.

[8]周志伟,郭伟灿,徐立勋,等.JB/T 4730-2005《承压设备无损检测》答疑——磁粉检测部分(Ⅲ)[J].无损检测,2006,28(9):485-487.

[9]姚力,范吕慧.磁轭提升力指标的分析和讨论[J].无损检测,2005,27(7):345-348.

欢迎网上投稿欢迎订阅欢迎刊登广告

Magnetic Particle Inspection Technology of Primary Pump Casing Stud of Reactor Coolant

LI Shi-cheng, FANG Song-li, HUANG Shao-heng, GAO Jie-zong

(China Nuclear Power Engineering Co., Ltd., Shenzhen 518124, China)

Abstract:Based on the analysis of different magnetic particle inspection method and by considering the specifications, magnetic properties, stress condition of the primary pump casing stud and the feature of the defects of the defects to be detected, this article provides an optimized magnetic particle inspection technology for the primary pump casing stud. This technology had provided effective technical support for the inspection of the primary pump casing stud at Nuclear Power Station.

Key words:Pre-service inspection; Primary pump casing stud; Magnetic particle inspection technology

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)01-0030-04

DOI:10.11973/wsjc201601008

作者简介:李世成(1986-),男,硕士,工程师,主要从事核电站施工管理工作。

收稿日期:2015-05-30