射线检测标准中最高电压限值的规定

孙朝明

(中国工程物理研究院 机械制造工艺研究所, 绵阳 621900)

射线检测标准中最高电压限值的规定

孙朝明

(中国工程物理研究院 机械制造工艺研究所, 绵阳 621900)

摘要:为了解射线检测标准中最高电压限值曲线所对应的技术细节,对现行及最新制订的射线检测标准中的相关内容进行了分析比较,追溯了最高电压限值规定的由来以及其发展变化。在此基础上,定量分析了最高电压限值与透照厚度间的函数关系,初步探讨了最高电压限值与图像对比度间的内在关联。分析表明,射线检测标准中规定的最高电压限值曲线,是按指数函数关系进行设置的;最高电压限值曲线在胶片照相检测中应用较好,但在射线数字成像检测中并不适用;如果对射线检测中的主因对比度、图像信噪比进行综合分析,则有望规定出射线数字成像检测用的最高电压限值。

关键词:射线检测;标准;最高电压;对比度

通常在射线检测过程中的选取曝光参数时,需要考虑射线穿透能力和能量两个指标。如果射线能量升高,则射线的平均波长变短,射线线质变硬,射线穿透被检测工件的能力增强,到达成像介质的射线强度增加;检测时射线能量要足够高,才能保证有效得到透视图像,缩短曝光时间。但另一方面,随着射线能量的增高,射线在材料中的衰减系数相应减小,检测结果图像中的对比度降低。因此需对过高的射线能量进行限制,从而保证射线透过被检测工件及内部缺陷后,可形成具有一定对比度的能够辨识的缺陷影像。

大多射线检测标准对所允许的X射线最高透照管电压进行了限定,但在限制值的具体规定方面却并未给出,笔者追溯了最高电压限值规定的由来以及发展变化,分析了最高电压限值与透照厚度间的函数关系。

1射线检测标准中最高电压限值的规定

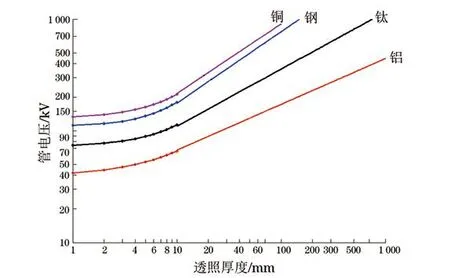

在标准JB/T 4730.2-2005[1]的4.2节“射线能量”中,以图的形式对不同透照厚度允许的X射线最高透照管电压进行了限定,如图1(a)所示。图中被检测工件的透照厚度范围为1~100 mm,电压范围为10~500 kV,被检测工件的材料有4种,按序号分别是铜及铜合金、钢、钛及钛合金、铝及铝合金。在标准GB/T 3323-2005[2]的6.2.1节中,采用了相同的图对最高管电压进行了限制。

最新制订的标准对射线检测时的最高电压也进行了相应的限定。如在ISO 17636-2[3]的7.2节中对最高电压限值以图的形式进行了规定,如图1(b)所示。图1(b)中的4条曲线与图1(a)中的曲线一致,只是图1(b)中被检测工件的透照厚度范围扩大为1~1 000 mm,对应的电压范围扩大为1 000 kV。在标准NB/T 47013.11-201X[4]7.5.1节中对X射线能量限定值规定时,所采用的图与图1(b)基本相同。

图1 不同标准中的最高电压限值曲线

2最高电压限值的由来

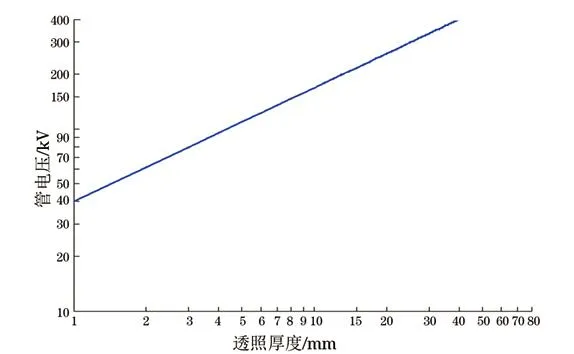

较早的标准对射线检测的最高电压限值与现行标准中的规定有所不同。在标准GB 3323-1987[5]的4.1节中,用图规定了不同透照厚度所允许的最高管电压,射线管电压最高为400 kV;从图中可以看出透照厚度和管电压限值是线性关系(对数坐标)。在标准JB 4730-1994[6]的3.12节中,用图规定了透照不同厚度材料(铅、铜、钢、钛、铝及其合金)所允许的最高管电压,射线最高管电压为450 kV;从图中可以看出不同材料透照厚度和管电压限值也是线性关系(对数坐标)。比较后发现,两个标准对于透照钢材料所规定的射线管电压限值是一致的。

在标准GB 3323-1987中对于最高管电压的规定可能源自德国标准DIN 54111-1:1977[7]。在标准DIN 54111-1:1977中最高透照电压Vmax与透照厚度T存在指数关系,对于钢材料[8]:

(1)

按照式(1),经计算后可得到图2,图2中的曲线与标准GB 3323-1987,JB 4730-1994中的曲线符合较好。实践表明,图2中对10 mm以下厚度的射线透照电压限制过严。DIN 54111经过了10年的应用[9],在标准DIN 54111-1:1988中,对此作出了修改和补充,形成图1(a)所示的规定, 并被许多标准引用。比较可知,图1(a)将图2中1~10 mm范围内的直线改为缓慢上升的曲线,而大于10 mm的射线电压限值不变。

图2 标准DIN 54111-1:1977中对钢材料的最高电压限值

图3 多项式拟合后的最高电压限值曲线

图2中的曲线可以用指数关系进行描述,笔者采用了指数函数对缓慢上升的曲线部分、直线部分进行分段拟合,得到了最高透照电压Vmax与透照厚度T的关系,如图3所示。指数函数拟合所得到的结果,与图1(b)中的最高电压限值曲线吻合较好。与多项式拟合方式[10]对比,指数函数的拟合效果会更好。

欧标BS 2600[7]、EN 1435[11]中最高电压限值规定也有改变,如标准BS 2600-1983中对胶片的不同类型,将最高电压限值线设定为R、S、T三条直线(线性坐标下)。而标准EN 1435-1997对此进行了更改,曲线与图1(a)一致。标准GB/T 3323-2005在对射线最高电压进行限值时采用的图与EN 1435一致。

3最高电压限值与图像对比度间的关系

如前所述,射线能量影响透视图像的对比度。对射线检测的原理进行分析,可知射线成像时的主因对比度为:

(2)

式中:I为透过检测工件后的射线强度;ΔI为缺陷部位与附近完好部位对比的射线强度差值;μ为检测材料的线衰减系数;ΔT为缺陷部位与附近部位的透照厚度差值;n为射线散射比。

对图1(b)曲线中的4种材料,可通过插值计算出在不同射线能量下的线衰减系数[12]μ,如图4所示。从曲线可知,随着射线能量的增加,材料的线衰减系数均有下降趋势;过高的射线能量不利于获取高对比度的检测结果。

图4 不同射线能量下线衰减系数曲线

采用最高电压限值时,不同透照厚度下的射线散射比n也可通过计算得到,从而可知μ/(1+n)的变化情况,结果如图5所示。图中给出的结果也相当于在透照厚度差ΔT为1 cm时的主因对比度。从图中曲线可知:① 射线透照的工件较薄时,主因对比度较高。② 相同的透照厚度下,铜与钢灵敏度相当,能达到较好的对比度;钛则次之,而铝的透照灵敏度较低。

图5 散射作用后的线衰减系数曲线

考虑不同的厚度差ΔT,可得到最高电压限值下的主因对比度,如图6所示。在计算过程中,ΔT取值分别为总透照厚度的2%。从结果可以看出,各材料的主因对比度与透照厚度呈近似线性关系。如何理解这一关系,有待进一步分析。

图6 最高电压限值下的主因对比度

4数字射线成像中的最高电压限值

随着射线检测技术的进步,数字化射线检测方法获得了越来越多的应用,相应的标准也在逐步制订和完善。对于射线胶片照相检测而言,射线最高电压限值的规定能够在实践中取得较好的指导作用,但对于数字射线成像方法,情况有所不同。正如ISO 17636所指出的,最高电压限值曲线适用于胶片照相检测,在使用数字阵列探测器、IP成像板等成像时,射线电压可在一定程度上提高,并由此提出了数字化射线检测时的补偿原则,即使用提高信噪比的方法来补偿射线电压升高所带来的不利影响。

射线数字阵列探测器可以在使用前进行良好的校准,可采用增加探测元件的曝光时间等方式增加图像的信噪比。通过有效的数字化成像方式,检测图像的对比度可以超过胶片照相,裂纹的可识别性大大提高。德国的研究学者[13]提出,射线成像中的主因对比度与信噪比的乘积形成了CNR(图像对比度与噪声之比)指标。试验表明,有较高的信噪比时,焊缝中裂纹的影像得到了很大程度的改善。在数字射线成像中,不仅要考虑主因对比度,还要分析信噪比对图像质量的影响。

5结语

(1) 在射线胶片照相检测过程中,为保证缺陷的检出效果,对可用的射线最高电压进行了限制。限值曲线的发展变化是从无到有、从粗到细的演变过程。虽然美国、日本的射线检测标准中没有明确提出射线最高电压限值曲线,但这一曲线的提出更有利于实现射线检测中曝光参数的优化选取、更便于控制检测结果的质量。

(2) 射线最高电压限值曲线更多是按函数关系进行人为设置的限值。其正确性与合理性需要放到射线检测实践中去检验,并根据实践结果进一步修正和完善。

(3) 数字射线成像检测中,对射线的最高电压值进行限制,可以参考胶片照相检测的结果。但数字射线探测器的成像特点与胶片不同,如何针对数字射线探测器的使用,具体规定出合理的射线最高电压限值,还需要一段时间。我国标准在制订时大多参考了国外的标准,这虽然有利于提高标准的水平,但具体到一些关键技术指标如何规定实施,还需要进一步研究。

参考文献:

[1]JB/T 4730.2-2005承压设备无损检测 第2部分:射线检测[S].

[2]GB/T 3323-2005金属熔化焊焊接接头射线照相[S].

[3]ISO/DIS 17636-2 2010Non-destructive testing of welds-radiographic testing-part 2:X- and gamma-ray techniques with digital detectors[S].

[4]NB/T 47013.11-201X承压设备无损检测 第11部分:X射线数字成像检测[S].

[5]GB 3323-1987钢熔化焊对接接头射线照相和质量分级[S].

[6]JB 4730-1994压力容器无损检测[S].

[7]郑世才.X射线照相技术 第二讲 透照规范与曝光曲线[J].无损检测,1998,10(7):207-213.

[8]郑世才.射线Ⅲ级人员补充专题讲座(续)[J].无损探伤,1996(2):42-48.

[9]郑世才.JB/T 4730.2-2005标准最高管电压规定的说明[J].无损探伤,2009,33(4):22-25.

[10]李亚洲.射线检测中最高管电压优化公式的探讨[J].无损探伤,2010,34(6):41-42.

[11]BS/EN 1435-1997Nondestructive testing of welds-radiographic testing of welded joints[S].

[12]GERWARD L, GUILBERT N, JENSEN K B, et al. WinXCom-a program for calculating X-ray attenuation coefficients[J]. Radiation Physics and Chemistry,2004,71:653-654.

The Regulations of Maximum Values of Tube Voltage for Radiographic Testing

SUN Chao-ming

(Institute of Machinery Manufacturing Technology, China Academy Engineering Physics, Mianyang 621900, China)

Abstract:To investigate the details related with the defined maximum values of tube voltage in some radiographic testing standards, the very contents in present effective standards and new developing standards were compared and analyzed, and then the origin and changes of this specification were traced. Thus, relationship between maximum values of tube voltage and penetrated thickness was quantitatively analyzed, and correlation between maximum values of tube voltage and contrast of testing result was quantitatively calculated roughly. From the analysis, we know the curve of maximum X-ray voltage versus penetrated thickness is made according to certain math function. Maximum values on the curve are the best practice values for film radiography, however, these values are not quite applicable for digital radiographic testing. If comprehensive analysis on essential contrast and signal-to-noise in radiographic testing was carried out, maximum X-ray voltage applicable for digital radiographic testing would be prescribed.

Key words:Radiographic testing; Standard; Maximum values of tube voltage; Contrast

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)01-0075-04

DOI:10.11973/wsjc201601020

作者简介:孙朝明(1977-),男,高级工程师,主要从事无损检测工作。

收稿日期:2015-06-08