大位移井油基钻井液的优化

王 磊,崔应中 ,邹阿七,罗 勇,陈伟宁,刘 胜,苗海龙,王 荐,向兴金,4

(1.中海油上海分公司,上海 200030;2.中海油田服务股份有限公司油田化学研究所,河北 廊坊 101149;

3.湖北汉科新技术股份有限公司荆州市汉科新技术研究所,湖北 荆州 434000;4.长江大学,湖北 荆州 434023)

大位移井油基钻井液的优化

王磊1,崔应中3,邹阿七1,罗勇1,陈伟宁1,刘胜2,苗海龙2,王荐3,向兴金3,4

(1.中海油上海分公司,上海 200030;2.中海油田服务股份有限公司油田化学研究所,河北 廊坊 101149;

3.湖北汉科新技术股份有限公司荆州市汉科新技术研究所,湖北 荆州 434000;4.长江大学,湖北 荆州 434023)

摘要:为解决大位移井钻井作业中的井壁稳定、井眼清洁和润滑问题,对常用的HMO油基钻井液的封堵性能和流变性能进行了优化,并对优化后的油基钻井液的性能进行了评价。结果表明,最佳的封堵方案为“3%MOHCP+1%MOLPF+1%MOLSF”,最佳提切剂HSV-4的加量为0.5%~0.8%;优化后的油基钻井液基本性能良好,且具有良好的抗污染性能和储层保护性能。

关键词:大位移井;油基钻井液;封堵;井眼清洁

目前国内多数大位移井钻井作业面临井壁稳定、润滑防卡和井眼清洁等问题。大位移井作业中,钻井液液相侵入地层引起地层岩石物理化学特征发生变化进而导致井壁失稳。水基钻井液的滤液主要为水,钻井液与井壁岩石接触,滤液侵入地层引起岩石水化膨胀,破坏了原始地层的力学稳定性,从而使得地层岩石在外部机械冲击振动、泥浆冲刷等因素作用下加剧失稳,最终发生井壁岩石膨胀缩径、坍塌掉块甚至垮塌,严重的会导致卡钻和埋钻等事故。而油基钻井液比水基钻井液的滤失量低,侵入地层的滤液为油且量少,不会引起地层岩石中粘土矿物的水化膨胀,有利于井壁稳定。因此,对于水平位移较大的井,为保障钻井安全主要使用油基钻井液作业。但是油基钻井液滤液侵入地层仍会传递压力,在微裂缝微裂隙发育地层同样会形成“水力切割”造成坍塌掉块。因此,油基作业中仍会存在漏失和井壁失稳的风险。且由于大位移井裸眼作业井段长,对钻井液井眼清洁能力的要求更高。为满足这类大位移井作业需要、保障钻井安全、降低综合作业成本,室内对海上使用的油基钻井液体系的封堵性能和井眼清洁性能进行了优化,并对优化后的体系配方开展了常规性能、抗污染性能和储层保护性能的评价。

1油基钻井液体系配方的筛选与评价

1.1封堵性能优化

室内采用渗透性砂床模拟渗漏,用微裂缝页岩岩心模拟地层微裂缝和微裂隙的漏失地层。对海上常用的油基封堵剂材料PF-MOLPF、PF-MOLSF及疏水成膜封堵剂PF-MOHCP进行了单剂和复配的封堵效果评价。

HMO油基钻井液基本配方[1]:O∶W=3#白油(茂名)∶盐水(26%CaCl2)+2%~3%主乳化剂PF-MOEMUL-1+1%辅乳化剂PF-MOCOAT-1+1%润湿剂PF-MOWET-1+3%~4%有机土PF-MOGEL+2%~3%降滤失剂PF-MOFAC,重晶石加重。

1.1.1封堵剂优选(表1)

基本配方:O∶W=3#白油(茂名)∶盐水(26%CaCl2)+3%主乳化剂PF-MOEMUL-1+1%辅乳化剂PF-MOCOAT-1+1%润湿剂PF-MOWET-1+3%有机土PF-MOGEL+2%降滤失剂PF-MOFAC+2%CaO,重晶石加重到1.20 g·cm-3。

表1

封堵剂优选

Tab.1

Optimization of sealing agent

HTHP测定条件:130 ℃×3.5 MPa。

由表1可知,从滤失量变化情况来看,封堵剂加量的增大不一定有利于改善封堵效果,单一封堵剂的封堵效果也比较有限,最终选用“3%MOHCP+1%MOLPF+1%MOLSF”的复合封堵方案。该封堵方案能够将体系的滤失量控制在明显较低的水平,HTHP滤失量仅有3.4 mL。

1.1.2优选封堵剂材料对渗透性地层的室内封堵模拟评价[2]

基本配方:O∶W=3#白油(茂名)∶盐水(26%CaCl2)+3%主乳化剂PF-MOEMUL-1+1%辅乳化剂PF-MOCOAT-1+1%润湿剂PF-MOWET-1+3%有机土PF-MOGEL+2%降滤失剂PF-MOFAC+3%疏水成膜封堵剂MOHCP+1%封堵剂MOLSF+1%封堵剂MOLPF+2%CaO,重晶石加重到1.20 g·cm-3。

在130 ℃×3.5/8.0 MPa×10 min条件下,以200 g砂子(40~60目)填入HTHP失水仪的失水桶中模拟渗透性地层,其渗透率约为10 000 mD。结果显示,在3.5 MPa和8.0 MPa压力下的渗漏量均为0 mL,表明体系封堵效果好,封堵后承压能力可高达8.0 MPa,有利于提高对渗透性地层的封堵和防漏。

1.1.3层理微裂缝发育页岩[3]地层的封堵模拟评价(表2)

实验用微裂缝岩心长4.246 cm、宽2.030 cm,裂缝长4.246 cm、宽2.074 cm。

表2

微裂缝岩心封堵性能评价结果

Tab.2

Evaluation results of blocking ability

由表2可知,油基钻井液能高效封堵微裂缝,即使高达8 MPa的压差也能有效封堵微裂缝,有助于微裂隙微裂缝易发育硬脆性泥岩的微裂缝封堵和井壁稳定。

1.2流变性能优化

对于大位移井悬浮携岩,水基钻井液常常采用增加搬土含量、使用增黏剂(如XC、HVIS、PAC-HV等)和合成聚合物增黏剂材料来提高黏切保障携岩。针对油基钻井液悬浮携岩、井眼清洁的需要,现场使用提切剂HSV-4来调控油基钻井液的流变性能。提切剂加量对油基钻井液性能的影响如表3所示。

由表3可知,提切剂HSV-4在加量大于0.5%时具有良好的效果,提切剂加量为0.5%~0.8%时能够有效地提高动塑比和动切力,塑性黏度增加很小,故确定最佳提切剂加量为0.5%~0.8%。

2油基钻井液的性能评价

2.1油基钻井液的基本性能评价

基本配方:O∶W=3#白油(茂名)∶盐水(26%老化条件:16 h×130 ℃;流变性测定温度65 ℃;测定时间滚后。

表3提切剂加量优选

Tab.3

Dosage optimization of extracting agent

CaCl2)+2%~3%主乳化剂PF-MOEMUL-1+1%辅乳化剂PF-MOCOAT-1+1%润湿剂PF-MOWET-1+3%~4%有机土PF-MOGEL+2%~3%降滤失剂PF-MOFAC+3%疏水成膜封堵剂MOHCP+1%封堵剂MOLSF+1%封堵剂MOLPF+2%CaO+0.5%~0.8%HSV-4,重晶石加重。钻井液的基本性能见表4。

表4

钻井液的基本性能

Tab.4

Basic performance of drilling fluid

老化条件:130 ℃×16 h;流变性测定温度65 ℃。

由表4可知,构建的油基钻井液具有较低的塑性黏度、较高的携岩指数、低的滤失量和高的破乳电压值。

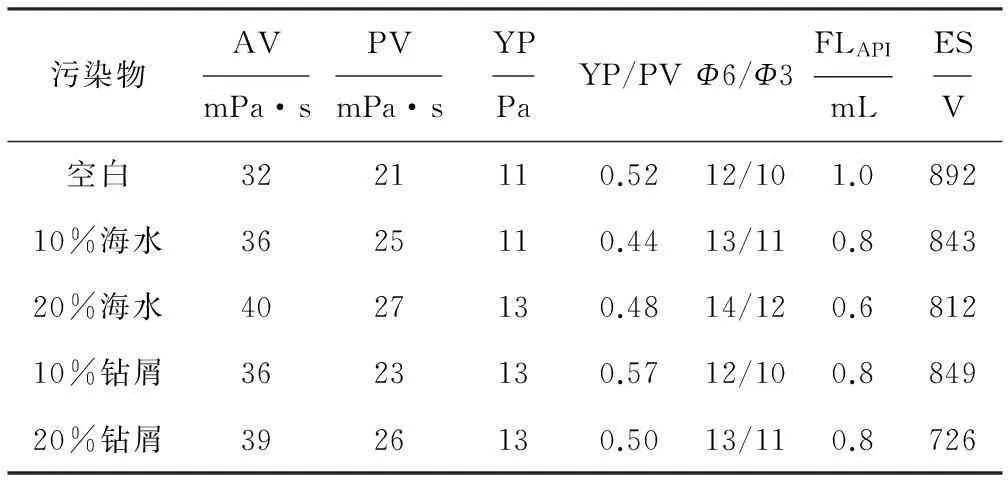

2.2油基钻井液抗污染性能评价

为了模拟现场情况,室内分别对海水和钻屑污染时的体系性能变化进行评价。海水为渤海海水,钻屑用过100目筛的劣质土代替,评价结果如表5所示。

表5

钻井液抗污染性能

Tab.5

Antifouling properties of drilling fluid

老化条件:130 ℃×16 h;流变性测定温度65 ℃;测定时间滚后。

由表5可知,在大量海水和钻屑污染情况下,体系仍然保持良好的综合性能,表明油基钻井液具有良好的抗海水和钻屑污染的能力。

2.3油基钻井液储层保护性能评价

室内用天然砂岩岩心作为储层岩心,对油基钻井液污染前后的渗透率进行了测定,结果如表6所示。

表6

钻井液的储层保护性能

Tab.6Reservoir protection performance of drilling fluid

岩心号K0(气测)/mDK1(气测)/mD(K1/K0)/%4470.268.397.3151392.5378.896.5

岩心污染条件:130 ℃×3.5 MPa×2 h。

由表6可知,两块岩心的渗透率恢复值均在95%以上,表明油基钻井液对岩心的渗透率损害小,体系的储层保护效果好。

3结论

1)针对常规地层温度的大位移井作业,油基钻井液仍存在井壁稳定、防漏和井眼清洁需要,室内优化了海上常用的HMO油基钻井液封堵性能,提供了流变性调控措施,有助于减少液相侵入和压力传递、预防漏失和改善井眼清洁,优化的大位移井油基钻井液体系具有良好的抗污染性能和储层保护性能,有利于减少现场复杂情况的发生,保障作业安全。

2)室内优选的最佳封堵方案为“3%MOHCP+1%MOLPF+1%MOLSF”,该封堵方案明显降低了油基钻井液的滤失量,且对渗透性砂床和微裂缝岩心具有良好的封堵效果,封堵后承压能力强。

3)确定了最佳提切剂HSV-4加量为0.5%~0.8%,HSV-4能够明显提高油基钻井液的动切力,可满足大位移井流变性调控的基本需要,加强了现场作业钻井液井眼清洁能力。

4)现场应用时,建议根据钻井设计和地层情况,提前加入足量的封堵剂材料和提切剂,同时结合必要的工程作业措施如起下钻、倒划眼、循环清扫井眼,预防岩屑床堆积,从而避免阻卡,作业过程中尤其长裸眼段作业且存在薄弱地层时,应尽量避免压力激动以免压漏地层。

参考文献:

[1]王洪伟,王荐,许均,等.高温高密度油基钻井液体系的研究与应用[J].化学与生物工程,2013,30(11):60-62.

[2]余可芝,李自立,耿铁,等.油基钻井液在番禺30-1气田大位移井中的应用[J].钻井液与完井液,2011,28(2):5-9.

[3]王中华.国内外油基钻井液研究与应用进展[J].断块油气田,2011,18(4):533-537.

Optimization of Oil-Based Drilling Fluid for Extended Reach Wells

WANG Lei1,CUI Ying-zhong3,ZOU A-qi1,LUO Yong1,CHEN Wei-ning1,

LIU Sheng2,MIAO Hai-long2,WANG Jian3,XIANG Xing-jin3,4

(1.ShanghaiBranchofCNOOCLtd.,Shanghai200030,China;2.OilfieldChemistryInstituteofCOSL,Langfang101149,China;3.JinzhouHANCNew-TecResearchInstitute,HubeiHANCNew-Tec

Co.,Ltd.,Jingzhou434000,China;4.YangtzeUniversity,Jingzhou434023,China)

Abstract:In order to solve the problems of wellbore stability,borehole cleaning and lubrication problems during extended reach wells drilling process,the plugging performance and rheological performance of the commonly-used oil-based drilling fluids HMO were optimized.The properties of oil-based drilling fluids were evaluated after optimization.Results showed that,the optimal plugging scheme was “3%MOHCP+1%MOLPF+1%MOLSF”,the optimal dosage of extracting agent HSV-4 was 0.5%~0.8%.The oil-based drilling fluid had good basic properties after optimization,and with good anti-pollution and reservoir protection performance.

Keywords:extended reach well;oil-based drilling fluid;plugging;borehole cleaning

中图分类号:TE 254.6

文献标识码:A

文章编号:1672-5425(2016)03-0056-03

doi:10.3969/j.issn.1672-5425.2016.03.015

作者简介:王磊(1982-),男,山东梁山人,工程师,从事海上油气勘探开发的钻完井工程技术工作,E-mail:wanglei69@cnooc.com.cn。

收稿日期:2015-07-01