腈纶纺丝生产线控制系统的改造

王 博

(安徽华电工程咨询设计有限公司,安徽合肥 230022)

腈纶纺丝生产线控制系统的改造

王博

(安徽华电工程咨询设计有限公司,安徽合肥230022)

摘要:介绍了合肥工业大学采用西门子公司的PLC和爱默生公司的矢量控制变频器等硬件,使用了开放现场总线PROFIBUS-DP,成功研制和改造了中石化安庆分公司腈纶纺丝线及备用线的电气控制系统。新设计的腈纶纺丝线电气控制系统整体性能优于原系统,达到了降低能耗、降低故障率,提高产品产量和质量的目的。

关键词:腈纶纺丝线PLC变频器程序设计

1电气控制系统改造的原因和要求

1.1电气系统改造的原因

中石化安庆分公司共有6条腈纶纺丝生产线,其中1-5#生产线于2005年建成,扩建的6#生产线于2010年底完成,丝束生产能力为70 kt/a。采用由美国斯特林公司引进的二步法湿法纺丝专利技术。

腈纶纺丝生产线的原变频驱动控制系统是由日本安川(YASKAWA)公司自行开发的专用系统,其开放性差,系统的维护以及扩展都须依赖原供应商。由于电气控制设备的老化、专用系统厂商产品的更新换代以及售后服务期的终止,给系统的后期维护、升级和扩展工作带来了极大的不便。针对这种状况,该公司决定对腈纶纺丝生产线变频器及电气控制系统进行重新设计改造,并同时研制一条在线备用线。

1.2电气系统改造的要求

由于原驱动控制系统对生产线具有单台与整组开停同步和较高的速度调整、控制及缠辊检测等功能,因此改造后的新系统应在满足上述功能的同时,还需进一步解决原系统缺乏整体监控能力、系统(尤其是喷丝计量泵F1)抗干扰能力差、系统调速范围和精度不足以及驱动控制系统的非开放性等一系列技术难题。改造后新建成的腈纶纺丝驱动控制系统应满足如下要求:

1)新设计的系统投入运行后要达到安全、稳定、可靠以及抗干扰性强,并能够实现腈纶纺丝生产线安、稳、长、满、优的连续性生产运行的要求。新设计的系统对原系统主要核心设备进行了彻底的更新改造。

2)系统功能齐全,必须满足生产工艺的要求,即便于操作人员的正常操作和管理,还应具有变频器运行状态显示、参数变化趋势图、隶属曲线图、故障实时报警显示功能,并且能够对历史及当前数据进行存储和打印。

3)要选择开放式的网络拓扑结构,便于系统站点的扩展以及与其他网络系统的互连。

4)新设计的备用线,其变频器及PLC等选型与生产线相同,保证备用变频器能够单独对应地给6条在用线故障变频器切换备用。

2电气控制系统的设计

2.1控制网络的设计

原腈纶装置中纺丝M/C驱动系统的6条生产线和一条备用线均采用日本安川公司的CP-3300控制器(共7个)进行控制,各控制器间通过FABUS进行通信,其通信协议不公开,与目前广为流行的现场总线协议不兼容,与其他厂商的设备不能匹配,造成设备更换、系统扩建困难。设计改造中首先要用当今流行的、开放的、高性能的现场总线来代替并实现原相同功能的通信协议。

2.2电气控制系统的设计

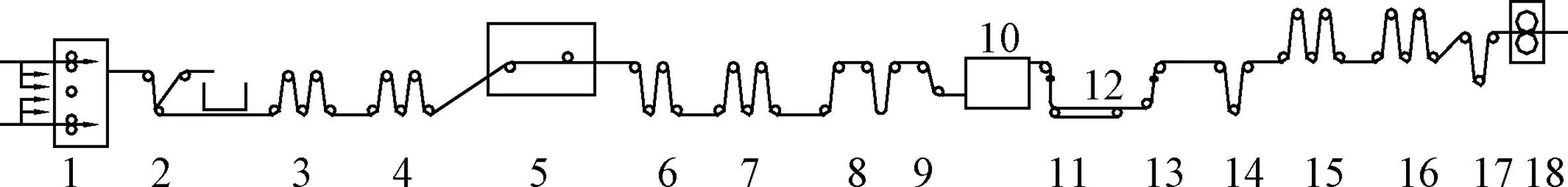

腈纶装置纺丝生产采用的是二步湿法转向纺丝技术,具有纺丝速度高、二次热水牵伸连续蒸汽定型等工艺特点。由上述工艺流程可知:纺丝生产线从F1到F20共有18道工序。每条纺丝生产线按工艺要求分为前纺和后纺两个工段,前纺从F1到F15,后纺从F16到F20,腈纶纺丝生产工艺流程如图1所示。

图1 腈纶纺丝生产工艺流程图

该生产线电气拖动驱动系统共有17台变频器,其中INV F1拖动30台同步计量泵电机,INV F2拖动6台同步电机,INV F4-INV F10、INV F12各拖动一台同步电机,INV F13-INV F18、INV F20各控制一台异步电机。新控制方案用S7-300系列PLC作为控制设备,用高性能矢量控制变频器作为驱动设备,编制的PLC控制程序既要满足生产工艺要求的逻辑控制功能,又要满足整条生产线拖动部分同步起/停、成比例速度调节、高/低速切换、恒张力控制、松弛环控制以及单机起/停、调速等功能,转速精度范围为0.1%。生产线PLC与备用线PLC之间通过通信实现变频器、整流器的备用切换功能,应满足生产工艺对速度同步控制的要求。

2.3新建备用线电气控制系统的设计

重新设计的一条备用线,当在用线变频器、整流器出现故障时,由相应备用线变频器、整流器替代。因此改造时设计备用线PLC、变频器、整流器等设备应与正常线设备相同,其PLC能与生产线PLC实现通信,其控制程序能保证备用变频器、整流器与在用生产线变频器、整流器之间进行点对点动态备用,满足生产工艺对速度同步控制的要求。

2.4上位机监控系统的设计

增加一台工控机,采用上位监控软件对整个系统的运行过程进行有效地监控和管理。编制计算机监控画面实现对生产流程、工艺参数实时监控,并且能够对历史数据及当前数据进行存储和打印。同时,在这台工控机上也将安装SIMATIC STEP7编程软件,作为S7-300PLC的编程器,满足PLC控制程序上/下载、程序运行情况在线监视的要求,大大提高对生产线以及驱动控制系统的监控能力。

3技术改造过程介绍

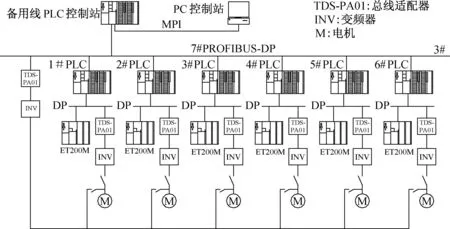

3.1合理经济的系统控制网络

为了满足生产工艺要求,通过对纺丝线控制系统通信数据量及实时要求进行仔细分析,以及对其它同类生产线运行情况进行详细调研后,决定在现场级、控制级采用Profibus-DP网络,在监控级采用MPI网络。这是一种合理而又经济的控制网络方案,如图2所示。

图2 系统控制网络

在上位工控机和备用PLC之间,选择经济有效的MPI网络。通过MPI,PLC可以和运行STEP7、WINCC工控机连接,通过编制WINCC程序,上位工控机可以对系统的运行过程进行有效的监控和管理,同时可以实现PLC控制程序上/下载、程序运行情况的在线监视。

具体连接方法为:

1)上位工控机通过CP5613通信处理器接入MPI网络。

2)S7-300PLC通过其CPU317-2DP处理器模块的MPI接口接入MPI网络。

3)S7-300PLC通过其CPU317-2DP处理器模块的PROFIBUS-DP网络。

4)远程扩展机架通过接口模块IM153-1 ET200M接入PROFIBUS-DP网络。

5)爱默生公司的TD3000系列变频器,通过TDS-PA01总线适配器接入PROFIBUS-DP网络。

上位工控机选用研华公司的工业控制计算机。

3.2质量可靠的系统硬件配置

腈纶纺丝生产线PLC的数字量输入点有314点,数字量输出点有184点,模拟输入量2路,模拟输出量38路,另有1路高速计数通道。备用线PLC的数字量输入点有16点,数字量输出点有118点。根据工艺过程对控制系统的要求,我们以西门子S7-300系列PLC产品CPU317-2DP为核心构建PLC控制系统,利用远程扩展机架进行I/O扩展。

变频器全部选用爱默生TD3000高性能矢量控制变频器。其选择依据如下:从调速范围来看,该变频器具有足够的调速范围,在无编码器矢量控制方式下为1∶100,而在有编码器矢量控制方式下可达到1∶1000,可以满足调速要求;从转速控制精度来看,在最高频率下其无速度传感器矢量控制精度为0.5%,可以达到系统控制要求,而有速度传感器矢量控制精度更高达0.05%;对于同步电机,由于其转速严格与电源频率成比例,其转速精度与变频器的频率精度一致,只要采用开环V/F控制便可以满足同步控制要求。对于异步电机,采用有编码器矢量控制方式可以满足调速要求。

前纺(F1除外)和后纺均采用共直流母线供电方式,高性能的整流单元对系统的性能至关重要。因此选择了西门子公司的6SE7系列整流装置。

3.3丰富优良的软件技术

由于本项目中选用了西门子的S7-300系列PLC,因此编程软件选择的是西门子公司的STEP7。考虑到软件的兼容性及运行的可靠性,我们选择西门子公司的WinCC(Windows Control Center)监控系统组态软件,它是SIMENS公司推出的基于Windows NT/ Windows 2000的十分优秀的HMI系统和监控管理系统。该软件还具有全面开放的特性,除支持DDE和OLE外,它还符合OPC工业标准,并能通过ODBC和SQL方式进行归档数据访问。各系统集成商可用WinCC作为其系统扩展的基础,通过开放的接口开发自己的应用软件。

4改造后电气控制系统所具有的特点

4.1多点高精度同步调速

由于腈纶纺丝工艺的特殊要求,为保证腈纶纺丝纤维质量,要求系统各个工位转速具备较高精度的纤伸比,因此要求在整组加速、减速以及平稳运行时各个工位的辊子线速度保持恒定的比值,采用PROFIBUS-DP方式传送速度指令,其分辨率可达0.01 Hz,这是目前各厂家变频器的最高分辨率,其精度比模拟给定方式(分辨率0.1 Hz)高得多,足以满足生产线对速度精度的要求。

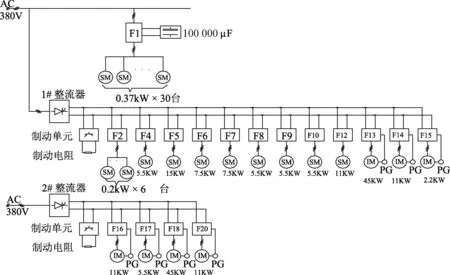

4.2共直流母线技术

在纺丝生产过程中,为了将腈纶丝束按一定比例牵伸,各个传动点的线速度不尽相同,某一工位两端的电机可能处于不同的工作状态,例如一台处于电动状态,另一台处于发电状态,处于发电状态的电机就会通过变频器逆变桥向直流侧反馈能量,抬高变频器直流侧的电压,若所选用的变频器整流单元不具备将此反馈能量再反馈至供电电网的功能,则可能因直流侧的电压过高而使变频器过电压保护动作停车;若为变频器配制动单元,显然会增加系统能耗,增加生产成本。为了解决这个问题,系统采用共直流母线技术。前纺F2-F15共用一个整流器的直流母线,后纺F16-F20共用另一个整流器的直流母线,直流母线上接有制动单元,如图3所示。当一些电动机处于发电状态时,可以将能量反送到公共直流母线上,被其它处于电动状态的电机所消耗,这样既减小了能耗,又增加了系统工作的稳定性,从而确保了控制设备长时间连续平稳工作,减少了现场操作工人的劳动强度,提高生产效率。在系统快速停车时,电机都处于发电制动状态,如果直流母线上的电压过高,则制动单元工作,将停车所产生的反馈电能消耗在制动电阻上,有利于快速停车。

图3 电气拖动结构

4.3F1防断头措施

F1电机带动计量泵将腈纶原液喷出,经过凝固浴生成初生纤维,初生纤维的强度比较低,F1辊子的转速稍有波动,都有可能造成断丝,影响后面所有工序的生产。为了保证F1电机以平稳的转速运行,F1变频器应输出稳定的电压和频率。为此,在F1变频器整流桥的直流侧外接了100 000 uF电容作为大的储能元件。这样可以减小供电电压波动(俗称“晃电”)对F1变频器的影响,甚至在电网短时间断电时仍能维持F1的变频器带载运行。采用带AVR功能的变频器,当电源输入电压与额定输入电压存在偏差时,变频器内部通过自动调整PWM脉冲的宽度来稳定变频器的输出电压和频率。通过采取上述两种措施,可以有效减少断头事故的发生。

4.4矢量控制变频器

系统中使用了爱默生公司的TD3000高性能矢量控制变频器。通过对电机磁通电流和转矩电流的解耦控制,实现了转矩的快速响应和准确控制,矢量控制方式可有效提高低速转矩,进行调速运行。其调速范围和转速控制精度都可以满足实际系统需要。

4.5松弛环控制

为保证F14与F15之间无牵伸而设计的松弛环结构如图4所示,正常情况下,丝束下端Q应处于H和L之间,若采用Dang-Dang方式,即当Q位于H之上时,F15减速;当Q位于L之下时,F15加速。这种控制方式将使丝束下端Q在H和L之间来回摆动,当生产线速度改变时,Q点易超出控制范围。

图4 松弛环结构图

针对松弛环位置控制,我们采用了自学习Dang-Dang控制算法,F15的速度一方面以F14速度作为基准,另一方面根据光电检测装置检测到的HH、H、L、LL信号,自动调整F15变频器输入频率的改变方向及变化量,使丝束从超限位置迅速恢复并稳定在至H、L之间,具有调节过程短、丝束位置波动小的优点。

4.6张力辊调节器的设计

由于采用了高速纺丝工艺,最高纺丝速度为225 m/min,同时工艺要求的控制精度也比较高,因此要求系统的各个功能单元必须严格地按照预先设置的速度比率同步运转。但负载的变动、加减速率的变化、拖动辊直径的差异等原因都会引起速度比率的变化,从而造成丝束的拉紧或松弛,导致牵伸倍数偏离工艺要求或在运行过程中发生缠辊事故。为了达到工艺要求的张力控制指标,在系统单元机F19(F18、F19共用一台电机)和F20之间设置了张力控制环节。图5是该张力辊调节装置示意图。通过自整角机将张力辊位置的变化,经过信号转换器转换成-10V~+10V信号,送给PLC作为实际位置值,PLC根据F19的运行速度和实际位置值调节F20的速度。

图5 张力辊调节器系统结构图

张力控制系统方框图如图6所示。

图6 张力辊调节系统控制框图

系统中采用了前馈控制和反馈控制相结合的复合控制方式,使张力调节具有较好的动态性能和稳态精度。

4.7点对点动态备用

备用线变频器、整流器备用方式为点对点的备用方式,即备用线和1-6#相同工位使用同一型号的设备,任何一条生产线的变频器、整流器出现故障时均可向PLC提出使用备用工位变频器、整流器的请求,并由备用线PLC程序作出是否同意切换的命令。这是一种点对点动态备用方式,与整条线所有变频器整体备用方式相比更合理、更经济、更深远、更灵活。

4.8多种抗干扰措施确保系统运行稳定可靠

抗干扰能力强是确保控制系统长周期稳定可靠运行的必要条件,也是项目改造成功与否的关键之一,为提高系统的抗干扰能力,我们采取了以下措施:

1)可靠接地,确保接地电阻符合国家标准。

2)严格区分不同类型的地线,如控制地、屏蔽地、保护地等,并按接地规则接地。

3)控制电缆与动力电缆分开走线,减少干扰。

4)Profibus-DP适配器带有自动联网功能。

5)多种软件抗干扰措施。

实际运行表明,抗干扰措施有效提高了系统的抗干扰能力。

4.9丰富的软件监控功能

西门子WinCC监控组态软件,开发出了监控功能丰富、人机界面友好的腈纶纺丝驱动监控画面。监控画面主要包括:(1)纺丝线生产流程总览图;(2)纺丝线设备状态监控画面;(3)变频器输出频率趋势;(4)频率、起/停归档图和报警功能。

4.10系统的可扩展性

对于本控制系统而言,扩展性包括横向扩展和纵向扩展,横向扩展是指向其他生产线扩展,纵向扩展是指向工厂的管理层扩展。

系统的横向扩展,主要从网络连接、电气连接、PLC控制程序以及WinCC监控系统的可扩展性来考虑。系统横向扩展后的结构如图7所示。

图7 系统横向扩展结构图

腈纶纺丝车间的工控机PC为向上层即工厂的管理层扩展提供了接口,经纵向扩展后,可以组成腈纶厂的局域网络,构建一个全集成的、开放的、全厂综合自动化的信息平台。

5与国内外同类先进技术的比较

1)多点高精度同步调速,使系统各工位的速比在动态和稳态过程中都能满足生产工艺要求。

2)共直流母线技术和多种抗干扰技术的运用,确保了控制设备长周期连续平稳工作。

3)采取多种措施,有效地防止F1断头。

4)松弛环控制、张力辊控制具有调节过程短、位置波动小的优点。

5)与整体备用方式相比,点对点动态备用方式更合理、更经济、更实用、更灵活。

6)开放的现场总线,使系统具有良好的扩展性。

6结论

新设计的腈纶纺丝线电气控制系统具有完整性、稳定性、可靠性、安全性、开放性以及可扩展性等优点,能够与6条纺丝生产线实现通信和切换。新系统整体性能优于原系统,达到了降低能耗、降低故障率,提高产品产量和质量的目的,是现场总线电气控制系统在化工行业成功应用的范例之一,为今后企业的科技进步和科技创新提供了宝贵的经验。

Revamp of control system of acrylic fiber spinning line

Wang Bo

(AnhuiHuadianEngineeringConsultatingandDesignCo.,Ltd.,HefeiAnhui230022,China)

Abstract:By using hardware, such as PLC from Siemens and vector control transducer from Emerson and by using opening field bus PROFIBUS-DP, Hefei Industrial University has successfully developed electric control system of acrylic fibre spinning line and the standby line for Sinopec Anqing Company. The overall performance of electric control system of acrylic fiber spinning line by redesigned is better than the original system. The purpose of reducing energy consumption, reducing the failure rate and improving the yield and quality of the product is achieved.

Key words:acrylic fibre spinning line; PLC; transducder; program design。

中图分类号:TH86

文献标识码:B

文章编号:1006-334X(2016)01-0050-06

作者简介:王博(1981-),山东莘县人,硕士研究生,工程师,主要从事电气设计工作。

收稿日期:2016-01-13