电动汽车电机控制系统仿真平台的设计及实现

敬一立,李凌杰

(武汉船用电力推进装置研究所,武汉430064)

电动汽车电机控制系统仿真平台的设计及实现

敬一立,李凌杰

(武汉船用电力推进装置研究所,武汉430064)

摘 要:通过试验研究了电动汽车的电机控制系统仿真平台的设计以及实现过程。介绍了电动汽车电机控制系统的仿真平台总体设计方案、软件实现、仿真与实验结果分析,本次研究为以后的电动汽车电机控制找到了一定的研究方向和数据支持,在具体的平台中完成了软件模拟以及硬件的具体结构设计,实现了CPLD和DSP双核工作的框架要求,完成了通信及数据采集模块的实际运行,最终实现了电动汽车电机控制系统的仿真平台。

关键词:电动汽车 电机控制系统 仿真平台

0 引言

近些年来世界资源不断减少,特别是石油趋于匮乏。与此同时我国的汽车保有量却在逐年的增长,不仅增大了环境压力同时对汽油的使用量也是增加巨大。基于这种情况,电动汽车作为一种清洁节能型汽车有了很大的发展空间。在发展电动汽车中一个重要的环节就是电机驱动控制系统。汽车电机驱动系统被分为两种:一种是交流驱动,一种是直流驱动。早期由于直流电机驱动系统技术比较成熟,其调速的范围相对较广,制动力矩比较大等优点使得直流驱动器在汽车电机中得到了广泛的应用。但是技术的革新使得交流电机不在需要换向器而且体积更小,结构更简单易于维护,这些优点使得目前交流电机驱动成为电车驱动的主流。电机驱动系统控制的好坏直接关系到电车的产业进化和发展,所以进行电动车电机驱动系统的仿真设计对整个体统非常重要。下面就具体介绍一下电动汽车电机控制系统仿真平台的设计以及实现。

1 平台总体方案设计

1.1目标定位与设计思想

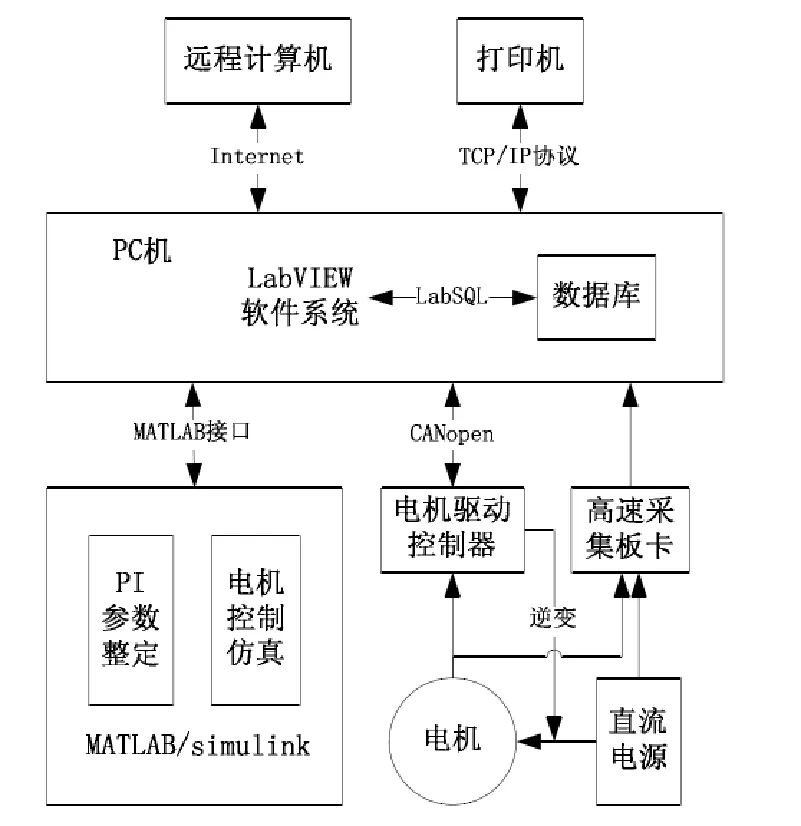

此次设计的最终目的是提供一个开放性较好工作环境,实现数值化、智能化以及网络化的仿真平台,具体的设计图如图1。

这个平台不仅可以实现电机控制的仿真,还能完成电机控制实验,实现两者结果的分析和对比。整个系统有电机驱动控制器、PC机、交流感应电机、直流电源以及LabVIEW系统组成。PC机可以实现整个系统的仿真功能、控制算法、参数整定,PC机还可以与电机驱动控制器直接联系和通信实现对电机的控制。

图 1 平台整体结构图

1.2平台硬件结构设计

PC机的PXI系统:这种系统包含了通信数据采集需要的高速卡板以及微型计算机。实现驱动控制信息的通信完成电机控制,其中高速采集板可以采集到电池组、电机、驱动器的实际电流/电压、驱动器工作中的温度等信息。微型计算机是整个控制的核心部位,可以起到电机的实验和仿真作用;电机驱动控制器:交流电动机的特点是耦合性和变性强,在控制中要具有很强的实时性,在芯片的选择上需要有较快的计算速度,其处理器主要是DSP+CPLD的双CPU结构。控制器的功率部分主要是三相桥式你变电路,将336V的直流电池变为交流电来对电机进行驱动。控制部分由通信模块、信号采集模块以及控制输出模块组成,其原理是实现外部信号的采集,进行数据分析检测故障,来实现电机的正常工作,上层软件LabVIEW实现电机驱动的控制通信,进行参数配置;直流电源,其目的是提供高压直流电,但是这样的直流电要经过逆变桥堆的转换变频和变压变成三相交流电,用DC/CD转换器变成24 V的低压驱动供电。

1.3系统底层软件设计

为了满足底层系统要求控制器采用了CPLD 和DSP双核工作的框架。其中CPLD主要实现故障的诊断和保护进行数据量的采集处理,是对外部执行机构的控制;DSP实现电机的数字控制,产生PWM信号,采集模拟信号以及编码脉冲实现上层软件的通信。底层模块设计主要包括了:流程控制模块,实现程序的初始化、启动和故障处理以及真个运行和停止;故障处理和保障模块,这部分是由CPLD与DSP共同协调完成;控制算法模块,针对的是脉冲调制算法和转矩控制算法;数据通信模块,是上层软件实现数据的交换以及其他控制部位的数据整理;数字采集和处理模块,采取的是数字滤波和信号采集;数据储存模块,将驱动控制的参数进行设定后保存。

1.4系统上层软件设计

实现系统的上层软件设计就是整个软件平台的操作环境设计,上层也是实验和仿真的平台入口。其性能好坏关系到以上系统的便捷和可操作性,在上层软件开发中要跟上后续平台的使用还要进行及时的维护和升级。

1.4.1设计思想与遵循原则

上层软件平台的实现要体现出实用性、可操作性、安全性、可维护性以及先进性和开放性,同时让平台的使用得到功能保护,可以判断使用条件,设定使用限制,同时要保证符合时代发展的要求,具有一定科技含量,只有这样才能保证以上平台使用时达到最终的目的,满足客户需求。

1.4.2系统上层软件功能模块设计

此次系统上层软件功能模块设计原理是实行总—分原则。即在几个大的模块下进行很多个小模块的设计。例如在电机控制仿真模块、数据采集模块、电机控制实验模块下再次分出更多个小的模块,将各个模块封装起来可以实现各个层次的模块独立完成各项任务实现功能独立化 。将整个大系统化整为零,实现模块管理的井然有序,防止出现重复性工作。对上层软件的设计主要被分为几个大模块:1)通信及数据采集模块,可以实现卡板数据收集和CANopen通信,用CANopen通信模块的内部读取和写入功能不仅可以发送电机驱动控制器的协议还可以接受外部协议,用卡板数据来收集电机的电压、电流以及转速等信号;2)电机控制仿真模块,可以进行PI参数设定和算法仿真,进行PI参数的整定实现电机的算法仿真还可以进行控制改善;3)电机控制实验模块,其中包括了电机控制、工况配置、参数配置,其控制电机的转速、转矩、转向以及电机的启动和停止等,还能够显示出实际驱动的状态和温度变化等;4)工程更新模块,可以进行DSP的工程重新编写工作;5)对比模块,用于各个实验进行中的数据对比,可以实现实验中的指标对比同时显示出数据之间的差异起到分析和验证的作用;6)远程实验模块,主要采取网络访问形式,对所有在线用户,进行合理分配操作权限,控制实验内容,实现远程控制;7)数据管理模块,主要有数据库管理和用户管理两个模块组成,用户管理由个人信息管理和用户权限管理两部分组成,数据库管理可以实现数据检验还可以进行相关的历史数据查询,进行数据的下载和上传等。

2 平台软件实现

2.1电机控制仿真模块的实现

要想实现电机控制仿真模块,就要进行混合编程、电机算法控制以及PI参数的整定。首先要导入电机实际控制的算法,PI参数整定可以将繁杂的系统参数变得简化,这样混合式的编程使得系统在使用中变得更加方便。

2.1.1混合编程的实现

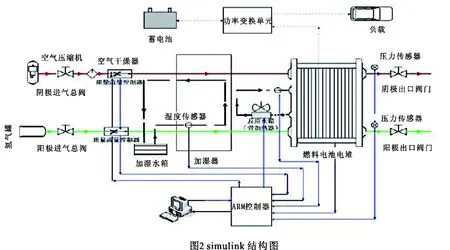

利用SIT工具包来调用simulink模型,现将simulink模型导入到LabVIEW的环境中,实现两者的混合编程,实际上他们共同用一个模型接口,使用中两者都处于运行状态,具体操作方法是:在simulink环境下建立一个仿真模型然后输入相关变量,在LabVIEW中建立起一个控制页面,通过SIT将以上两者的控制连接起来,在实际的使用中就可以进行两者的共同调用。具体的simulink 结构图如下:

2.1.2电机控制算法模块的实现

1) 矢量控制模型

矢量控制也叫做磁场定向控制,其原理是通过解耦操作,来控制交流电机,也就是在内部磁场上做好定向坐标,将矢量通过解耦的办法变成电流分量和转矩分量,实现电机调节控制。将三相电流通过三相静止坐标系分别分解到两相坐标垂直系上,将转轴的方向朝着磁链方向,分成电流分量和转矩分量,来控制直流电机。按照这种思想,将坐标进行向量变化,可以求得控制量坐标,可以实现三相交流电机的控制,根据磁链上的观测器可以得出转子的磁链实际位置,进行坐标转化得到定子的电路分量和励磁分量,这些量的反馈信息会被PI控制器捕捉到,最终实现对交流电机的数据控制。

2) 直流转矩控制模块

直流转矩控制方法是离散型的两点式调节方法,可以避免复杂的坐标变化和繁杂计算,直接根据电机的定子坐标来计算转矩的大小和磁链的幅值,这样可以达到快速响应电机转矩的目的,来弥补矢量控制的不足。其原理是:将检查到的定子上三相电流,分解成坐标矢量,通过转矩观测器和磁链观测器得出转矩和磁链的实际值,将两者的实际值和期望值之间的差值放入到模型当中,通过模型调整差值,实现转矩的自动控制。选择一个合适的开关状态来控制逆变器输出,这时的PI 输出实际上就是电机的转矩期望值。

2.2电机控制实验模块的实现

2.2.1通信及数据采集模块的实现

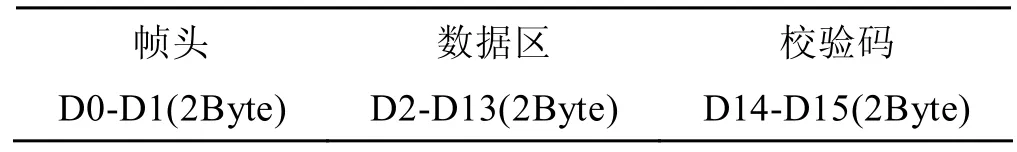

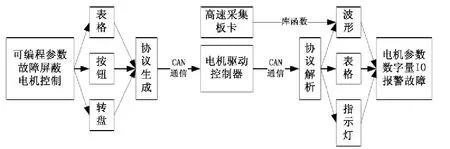

数据采集和通信是在CAN总线的前提下实现的,采用0B的扩展格式,同时也参考了SAEJ1939的控制协议,整个协议的长度为16个字节,分为校验码、数据区和帧头等协议数据格式如表1。其中的D0表示的是功能码,有着不同的功能操作;D1是数据帧的编号,可以进行排序将D2-D13上相应数据进行排序,D14-D15 可以进行CRC的数据校验然后生成校验码的高位符合地位。在实际应用中可以设定电动汽车的实际工况,采取16进制来表示电机的控制数据,对16进制数据进行校验,可以起到屏蔽故障的功能。在驱动控制中收集到的电机参数可以通过数字IO口以及报警协议发送至上层或者是下层的协议模块,变成相关的波形或者是表格,显示在实验者的面前。其实验工作原理如图3。

表1 通信协议数据格式

图3 工作原理图

图4 电机控制系统仿真图

2.3对比分析模块的实现

本次实验的对比分析模块包括了导入模块、对比模块以及数据分析模块。导入模块采用自动制动导入数据的形势,从数据库中直接将实验或者是模拟得到的数据上传进去,检测数据以后导入模块被激活,就可以进行选择性比较,这里的数据分析模块可以实现性能指标数据分析,进行上升时间以及稳态误差等最小值和最大值的计算处理,同时动用相关函数进行超量计算,把计算结果进行合理分析,最终实现数据的选择性现实,得到我们想要的数据模型。

3 仿真与实验及其结果分析

3.2异步电机矢量控制仿真

对于仿真前要做好参数的设定实现对电机的参数控制,在PI区进行参数整定优化实验。调用MATLAB软件工具,进行调整,得出Kp、Ki的初始值,进行参数设定完成后,可以进行仿真实验。经过仿真后得到的初值是Kp=0.552、Ki=0.082得到的系统转速为42.8 rad/s。通过仿真发现实际情况中有较大的超调量,所以需要再次对以上两个数据进行调整。经过优化后得到的Kp、Ki值分别为0.053和0.108,比较符合实际工作状态。仿真图如图4。

3.3异步电机矢量控制实验

实验中,电机启动前要配置和调节相关参数的,如PI参数、电机参数、标准参数以及AD参数等。本次实验以PI参数为例,在设定时可以根据自己的喜好将0作为屏蔽对应故障,而1表示为不屏蔽对应故障,这样就可以实现对仿真平台的自动故障的检测操作了。优化后的PI值可以达到实际控制的效果,实现对系统的故障控制。可以显示出各个模拟量的区域转速、母线电压以及相电流的实际值和实际功率。其信息显示如图5。

图5 电机控制信息显示

4 结语

电动汽车电机控制系统仿真平台的设计及实现研究,对未来电动汽车的发展研究有着重大的意义。在本次研究中设计仿真平台时主要从硬件设施方面和软件方面进行研究,来保证仿真平台的实用性和可操作性,同时保证了设计平台和实际电动汽车电机控制系统相符合。在进行研究中充分利用现代高科技实现了整个平台的数字化、智能化和网络化,为以后的电机研究打下坚实的基础,同时也是未来科研技术发展的方向。

参考文献:

[1]沈辉,张希.电动汽车牵引电机新型控制系统的设计研究[J].电气传动,2015,45(3):3-6.

[2]高赐威,董传燕,薛飞.基于多代理系统的电动汽车充电行为仿真软件设计与实现[J].中国电机工程学报,2012,32(31):68-77.

[3]韩帅,王艳,殷天明.电动汽车用外转子开关磁阻电机设计与控制系统仿真[J].电机与控制应用,2013,40(10):45-49.

[4]郑太雄,邬彪,古宏鸣.电动汽车电机控制防抱死系统的研究[J].计算机仿真,2013,30(10):213-216.

[5]张金柱,张洪田,孙远涛等.电动汽车稳定性的横摆力矩控制[J].电机与控制学报,2012,16(6):75-80.

[6]李瑞.基于DSP电动汽车用三相异步电机矢量控制系统的研究[J].能源研究与管理,2012,(4):54-57,66.

[7]Bai T.Simulation research of control scheme for fuel cell electric vehicle[J].Automobile Parts,2013.

[8]Bin P U,Qin D T,Shu H,et al.Simulation of the torque control system of motor for hybrid vehicle[J].Journal of Chongqing University,2014.

[9]Wang D,Song C X,Peng S L.Design of extended-range electric vehicle integrated control system based on rapid prototype technology[J].Applied Mechanics & Materials,2015,740:251-256.

[10]Wang J,Wang Q N,Wang P Y.Hardware-in-the-loop test for the design of a hybrid electric bus control system[J].Proceedings of the Institution of Mechanical Engineers Part C Journal of Mechanical Engineering Science,2015.

[11]Song J,Xia S,Zhao J,et al.Design and simulation of battery cooling system for a pure electric car[J].Chinese Journal of Automotive Engineering,2015.

Design and Realization of the Control System’s Simulation Platform for the Electric Car Motor

Jing Yili,Li Lingjie

(Wuhan Institute of Marine Electric Propulsion,Wuhan 430064,China)

Abstract:The design and implementation of the electric vehicle's motor control system simulation platform is studied through an experiment.The overall design scheme,software implementation,simulation and experimental results of the simulation platform of the electric vehicle motor control system are introduced.The software simulation and hardware structure design of the concrete platform are completed,the framework of the CPLD and DSP dual core is realized.The actual operation of the communication and data acquisition module is completed and the simulation platform of the electric vehicle's motor control system is realized.

Keywords:electric car; motor control system; simulation platform

作者简介:敬一立(1983-),男,工程师,研究方向:电气工程。

收稿日期:2015-09-30

中图分类号:TM301.2

文献标识码:A

文章编号:1003-4862(2016)02-0030-05