磨削热对内圈内圆磨削尺寸的影响与控制

庄鸿鸣

(福建龙溪轴承(集团)股份有限公司,福建漳州,363000)

磨削热对内圈内圆磨削尺寸的影响与控制

庄鸿鸣

(福建龙溪轴承(集团)股份有限公司,福建漳州,363000)

摘要:在大型号关节轴承内圈的精磨内圆时,由于磨削热的影响,内径尺寸在磨加工后无法即时进行准确测量,严重影响了质量和生产效率。本论文通过分析、研究磨削热对轴承内圈内圆磨削尺寸的影响,提出在中大型号关节轴承内圈在精磨内圆时,减少磨削热的几种方法。这对实际工作是有指导意义的。

关键词:磨削热;轴承内圈;内圆磨削尺寸;控制

引言

在实践工作,对中大型号关节轴承内圈进行精磨内圆时,由于磨削热的影响,内径尺寸在磨加工后无法即时进行准确测量,这就意味着质量精度无法保证,严重影响了生产效率[1]。对此,笔者对这一问题进行分析研究,从中找出与磨削热的大小有关的要素,以便得到较好的解决办法。

1 磨削热分析

磨削的过程比金属切削刀具的切削过程要复杂得多。砂轮在磨削工件时,磨粒在砂轮表面上所分布的高度是不一致的。比较高的磨粒有较大的切削厚度,产生切削作用,其磨下的切屑有挤裂切屑、带状切屑和灰烬。有些磨粒的切削厚度达不到切削作用的临界值,不能产生切屑,而是产生划痕,工件材料被挤向磨粒的两边形成隆起,是为刻划作用。有些磨粒高度更低,不能产生切削作用和刻划作用,而是产生滑擦作用,这时仅在工件表面上产生弹性变形,而无塑性变形。磨削时,切削作用、刻划作用和滑擦作用同时产生,由于磨削速度高,滑擦就产生高温。同时,由于砂轮磨削速度高,磨粒大多为负前角,单位切削力比较大,故切削温度很高[2]。

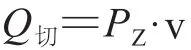

因此在磨削加工过程中,磨削热是主要热源之一,磨削时随着磨屑的形成而产生热量,在高速磨削中,磨削热的热量更大。磨削热的大小和磨削力的大小及磨削速度的高低有关,近似地可用下式表示:

式中:

PZ——主切削力,(N)

v——切削速度,(m/min)

Q切——切削热。(J/min)

根据文献资料和实验可得如下结论:

(1)磨削的单位切削截面的磨削力远比车削,铣削大得多;

(2)磨削的切割线速度也较高,约是其他切削的 10倍,因此单位切削截面的切削功率就大大高于车削、铣削;

(3)干磨时,由于磨削的切削功绝大部分转化为热,这些热被带走的极少,进入工件的热量高达 80%左右,磨削表面温度可达 800~1000℃。这些磨削热进入工件,使工件的温度升高,工件受热膨胀产生热变形就引起工件磨削尺寸的变化。

2 磨削热的计算

由于轴承内圈内径的尺寸精度和形位精度的要求较高,公差与h 6接近(以E系列为例,φ80mm<内径dφ120mm的公差值为0.02 mm,φ120mm<内径dφ180mm的公差值为0.025mm),所以工件的热变形对加工精度影响较大。因为工件的类型多,形状各异,所以要从理论上进行计算比较复杂。只能采用粗略的计算进行分析。

加工过程中存在工件热变形时,工件的尺寸就会有较大的分散。这主要决定于磨削时传给工件的磨削热,如果磨削时,磨削热的大小和传给工件的比例有变化,则各个工件的热变形就不等;另一方面,还与热的散失速度有关。

据文献[1]:在连续、均匀受热的情况下,零件的热变形可用工件在直径方向上的热膨胀来表示:

△d=a·d·△t (m或mm)

式中:

a——工件材料的线膨胀系数,(X10-5/K)

d——工件热变形方向的直径,(m或 mm )

△t——工件磨削后的温升。(K)

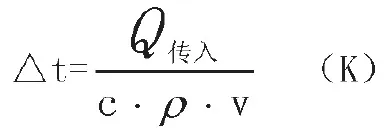

温升的大小与磨削时传给工件的热量,工件的体积,材料的密度和比热有关。

式中:

Q传入——磨削时传给工件的热量,(J)

c——工件材料的比热容,〔J/(kg·K)〕

ρ——工件材料密度,(kg/m2)

V——工件体积。(m3)

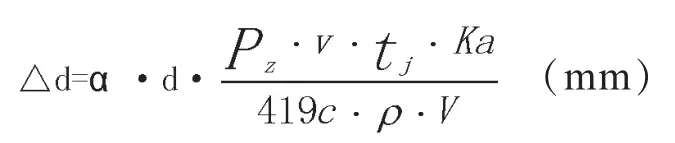

磨削时传给工件的热量可由下式决定

式中:

P——z向的磨削分力,即主磨削力,(N)

v——磨削速度,(m/min)

tj——磨削时间,(min)

Ka——磨削热中传给工件的比例数,其大小与加工方式、磨削速度有关,一般可由实验求得。

综合以上各式可得

在上述的计算中,是假定传入工件的切削热全部被工件吸收,但实际上在加工时工件还有热量的散失,一部分会被冷却液带走,还有一部分会传到空气中。当传入的热量等于散失的热量时,即为热平衡,这时的温升为△t。考虑到在加工时,工件一般都不会达到热平衡状态,为了计算方便,忽略工件热量的散失,只按传入工件的热量Q传入来计算,因此上述的计算方法是一种粗略的计算方法。

以 GE140.02为例,由以上的公式可算得不计热散失的变形量 △d1=0.024mm;而采取了以下所介绍的减少磨削热的措施后,通过试验实测得到有热散失的变形量△d2=0.008mm,从而可以求得热散失比例K=△d2/△d1=0.33。

在工件磨加工余量一致、加工条件相同的情况下,通过对每个系列、型号进行实验,我们就可以求得各个型号的热散失比例。进而,

以所算的变形量来指导磨加工后的测量。

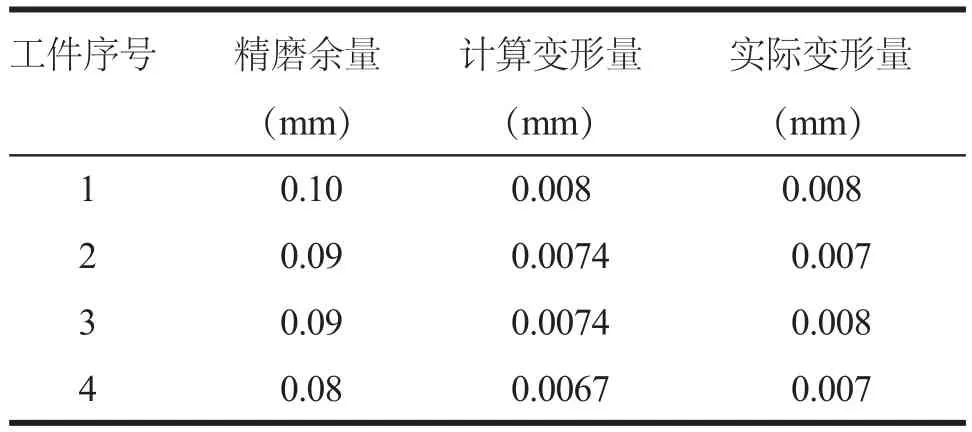

以 GE140ES.02为例,计算所得的△d与实测的数值基本相符,如表1所示。

表1 计算数值与实测数值的比较

经现场验证,证明以上控制尺寸的方法是有效的。

3 减少磨削热的措施

虽然用计算变形量从一定意义上可指导生产,但仍存在误差,因为在实际生产过程中,受设备条件、操作技术水平等方面因素的影响,轴承内圈内圆的磨削尺寸仍有较大的离散性,所以目前通过采取措施来尽量减少磨削热的影响、减少工件的热变形就显得更为积极有效。

经过以上的分析、研究,可以得出:精磨内圆时要尽可能地减少磨削热对套圈内径尺寸的影响,可采取以下几个措施:

(1)制定合适的精磨余量,在保证精磨后内径公差、形位精度的前提下,尽可能地减少精磨余量。以便在相同的磨削速度下通过减少磨削时间tj来减少磨削时传给工件的热量Q传入。

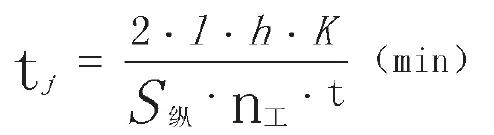

由文献[2]可得:

式中:

l——加工表面长度,(mm)

h——单边加工余量,(mm)

K——粗糙度修正系数,

S纵——工件每转砂轮的纵进量,(mm/r)

n工——工件每分钟转速,(r/min)

t——每次往复行程的磨削深度。(mm)

很明显,tj与h成正比,在加工条件相同的情况下减小h必将减少tj。

我公司现行工艺中精磨余量为0.08~0.12mm。而由于现有设备精度的影响,精磨余量也不宜过小,因为中大型号轴承内圈磨内圆工序在磨外球面工序之后,所以内圆的形位精度直接受到外球面形位精度的影响。内圆精磨余量过小则不利于内圆形位误差的修复。经过对GE90ES~GE120ES等几种型号轴承内圈的试验结果表明,精磨余量以0.06~0.10mm为佳。现己应用于生产。表2为轴承内圈内圆精磨余量变化对精磨内圆工序废品率的影响。

表2 精磨余量变化对废品率的影响

(2)选择冷却效果较好的冷却液,尽可能大面积的对套圈进行冷却,再加大冷却箱。如有可能,最好采用大循环,以保证冷却液温升越低越好,同时还应提高冷却液压力,使工件达到充分冷却。以此来减少传入工件的热量和加大工件的热量散失。

冷却液的作用有冷却、润滑、清洁、防锈。冷却润滑液可以渗入切削切口的裂缝中,帮助金属被切削时的撕裂作用,减少金属的内摩擦,因而减小了塑性变形。冷却润滑液中的活性物质会在工件、切屑和砂轮间产生一层极薄的吸附膜而减少工件、切屑和砂轮的摩擦力。冷却润滑液还可以降低切削温度,减少塑性变形,降低切削力。同时冷却润滑液还冲走细小的切屑、砂粒及使工件不受周围介质的腐蚀。所以我们公司综合各方面的因素考虑一直使用乳化液。因而高压大流量冷却就成了改进冷却效果的主要途径。

因目前中大型关节轴承内圈采用M2120(A)机床磨削内圆,而冷却液多为1~2管从外向内喷淋,冷却不够充分,故我们增加了一条φ10的水管从端面支承方向伸出,从内向外喷淋,尽可能直接喷向磨削区域。同时加大冷却箱容量,由0.128m3提高到0.24m3;再加大冷却液抽水泵的功率,由 125W增至400W,从而提高了冷却液的压力和流速,尽可能使工件得到充分的冷却。

(3)合理选用磨削参数。如可能尽量采用恒功率磨削。从理论上讲,通过合理地控制磨削力 P和磨削速度 v的大小可达到减少磨削热 Q的目的。但由设备条件的限制,在这方面笔者还未做过试验,有待进一步研究。

4 结论

经过对磨削热对精磨内圆工序的影响的分析研究,从中找到了一些规律。并把计算结果应用于实践中。经过对 GE90ES~GE140ES关节轴承内圈共四百多个零件进行了批量试验,结果表明:改进后零件内径尺寸变形量比改进前分别下降了2~3μm。此方法对实际工作是有指导意义的。

参考文献

[1]王先逵.机械制造工艺学[M].北京:机械工业出版社,2002.

[2]马名祥.机械制造工艺设计手册[M].成都:四川科学技术出版社,1988.

庄鸿鸣(1970-),大学本科学历,工程师。现在福建龙溪轴承(集团)股份有限公司关节轴承研究所担任主管工程师。主要从事关节轴承新产品的研发工作。

E-mail:homen68@163.com

Influence and Control to Grinding Heat on Size Inner Circle Grinding

HongmingZhuang

(Fujian longxi bearing corporationlimited,Zhanzhou,Fujian,363000,China)

Abstract:Through the analysis and research on the influence of grinding heat on the inner circle grinding dimensions of the bearing inner ring,several methods are proposed to reduce the grinding heat of the inner ring of the middle and large type of the inner ring of the bearing.

Key words:Grinding heat;Bearing inner ring;Inner circle grinding size;Control

作者简介:

DOI:工业技术创新 URL:http//www.china-iti.com10.14103/j.issn.2095-8412.2016.01.019

中图分类号:TH133.33

文献标识码:B

文章编号:2095-8412(2016)01-644-04