5052铝合金硬质阳极氧化工艺研究

陈 梁,廖重重,刘晨岑,熊 雄,王 茜(比亚迪股份有限公司,广东 惠州 516000)

5052铝合金硬质阳极氧化工艺研究

陈梁,廖重重,刘晨岑,熊雄,王茜

(比亚迪股份有限公司,广东惠州516000)

摘要:以硫酸为基础电解液,同时混合加入草酸与添加剂,优化了电源参数及添加剂浓度配比,优化得出最佳工艺参数:10 g/L草酸和44 g/L添加剂,电流密度为3 A/dm2,氧化时间为40 min,占空比为80%。在该条件下得到的氧化膜厚度为40 μm,硬度为490 HV,氧化膜表面纳米孔结构均匀致密。

关键词:硬质阳极氧化;5052铝合金;添加剂

0 引言

铝及其合金具有密度小、质量轻的优点,且当前铝的产量和用量仅次于钢铁,成为人类使用的第二大金属[1]。但其硬度低,耐磨、耐腐蚀等性能较差。而硬质阳极氧化膜具有优良的绝缘、耐磨和耐腐蚀性能[2-3],硬质阳极氧化膜厚度可达到40~200 μm[4],使得硬质阳极氧化广泛应用于飞机,纺织、食品、汽车等机械零部件表面防护方面。

目前,硬质阳极氧化通常采用硫酸为电解液[5],这种电解液成本低,且生产槽液成分、浓度等易于管控。在特殊要求情况下,为了进一步提高膜层的硬度等往往需要添加有机物、无机盐等,也有单独采用纯有机酸作为电解液[6]。硬质阳极氧化另一个重要工艺参数为电源输出参数,通常采用的有直流、交流、交直流叠加,正脉冲、正负脉冲,直流叠加脉冲等电源[7]。本实验所采用的为单向正脉冲电源。

1 实验材料与方法

1.1实验材料

实验所用材料为5052铝合金(化学成分如表1所示),切割为120 mm×100 mm的铝片。

表1 5052铝合金的化学成分

采用正向单脉冲电源,氧化槽内挂具为钛合金材质,氧化槽容量为200 L。

1.2实验方法

以5052铝合金为材料,应用控制变量法研究电流密度、草酸及添加剂浓度、氧化时间、占空比对硬质阳极氧化膜层机构性能的影响,优化得到最佳工艺。

1.3实验流程

图1 硬质阳极氧化流程图

具体步骤中所用到的药品成分如下:

除油:NaOH、Na2CO3及Na3PO4等;

碱蚀:NaOH;中和:HNO3;

化抛:H3PO4和H2SO4;

电解液:H2SO4、C2H2O4及添加剂;

封孔剂:ODM SEAL R-5。

1.4检测方法

膜厚:首先将氧化后的试样进行切片处理,然后通过蔡司光学仪器国际贸易有限公司提供的AxioImagerAlm型金相显微镜测量膜层厚度。

显微硬度:采用上海奥龙星迪检测设备有限公司提供的HV-100型显微维氏硬度计测量表面硬度,压力为100 g,保压时间10 s。

形貌:通过场发射扫描电镜观察膜层表面纳米孔结构,放大倍数为×100,000。

2 实验结果与讨论

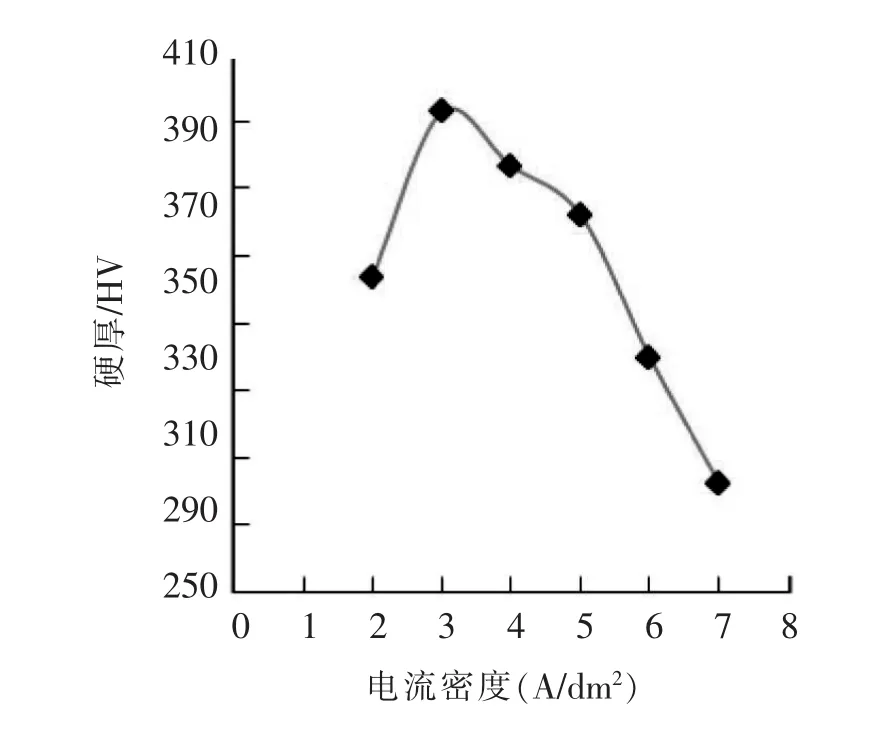

2.1电流密度对氧化膜的影响

为了验证草酸和添加剂对硬质阳极氧化膜的结构和性能的影响,首先采用纯硫酸电解液作为参考,以电流密度为研究变量,所采用硫酸浓度为170 g/L,电流密度分别为2 A/dm2、3 A/dm2、4 A/dm2、5 A/dm2、6 A/dm2、7 A/dm2,通过冷却机控制氧化时电解液的温度在(9±1)℃,电源为单项正脉冲波型。

从图2中可以看出随着电流密度的逐渐增大,膜层的厚度也是逐渐的增加,膜层的最大厚度为接近96 μm。

图2 电流密度-膜厚图

从图3中可看出,硬度先增大然后逐渐减小,当电流密度为3 A/dm2时硬度最大,最大值为393 HV。随后降低的主要原因在于电流密度增大,产生的焦耳热也增多,对氧化膜纳米孔的溶液加大,膜层反而变得疏松,硬度出现下降。

图3 电流密度-硬度图

图4 时间-膜厚图

图4 时间-硬度图

2.2混合添加剂条件下氧化时间对硬质膜层的影响

参照上述纯硫酸电解液的硬质氧化结果,将电流密度设定为3 A/dm2,添加剂浓度分别为:10 g/L草酸和44 g/L添加剂。

从图4中可发现:氧化时间越长膜层也就越厚,氧化时间为20 min时膜层厚度为16 μm;当氧化时间为60 min时,膜层厚度达到63 μm。与图1相比,当氧化时间为40 min时,膜层厚度为40 μm,比未添加添加剂的厚度大2 μm,说明添加的添加剂能促使膜层的生长,减缓酸对膜层的腐蚀。

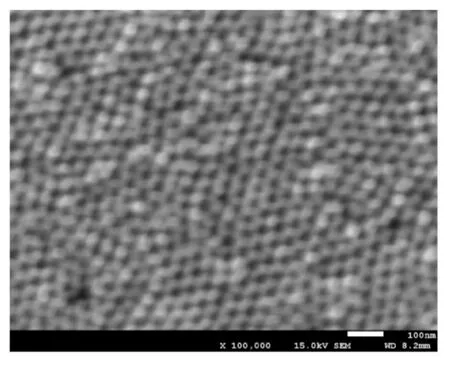

从时间-硬度曲线图5中可看出:添加添加剂后膜层的硬度整体上升较大,不同时间的膜层硬度均高于400 HV;而未添加添加剂时,不同电流密度下最高硬度仅393 HV。添加添加剂后硬度随着时间的延长先升高后降低,其中当氧化时间为40 min时硬度最高,高达491 HV。说明添加剂的使用使得氧化膜层更加致密。图6为氧化时间为40 min时硬质阳极氧化膜表面SEM照片,氧化膜纳米管结构较均匀致密,纳米孔的孔径约25 nm,纳米管管壁厚度约25 nm。

图6 硬质阳极氧化膜层表面SEM照片

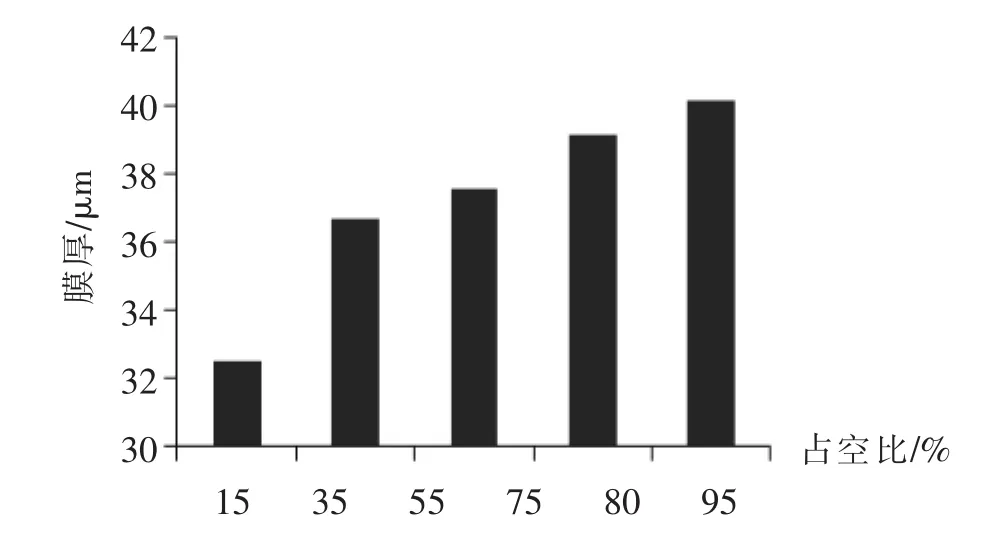

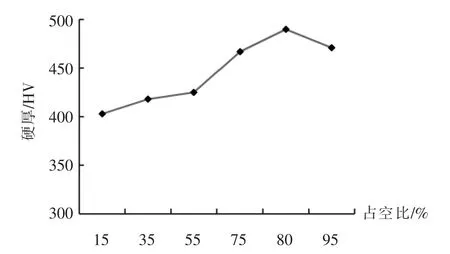

2.3混合添加剂条件下脉冲波占空比对硬质膜层的影响

占空比指每个脉冲周期内通电时间占一个周期的比例。在每个周期内,未通电的过程有利于焦耳热的散失,可避免因氧化膜表面温度过高而加速氧化膜的溶解。但当占空比过小时,平均电流密度也就更小,酸对氧化膜的腐蚀更明显,使氧化膜的致密性降低,对氧化膜的硬度、耐磨性反而不利。

图7 占比空-膜厚图

从图7中可发现:占空比越大,膜层也越厚。说明占空比的增加能促使氧化膜的生长,原因在于平均电流密度随着占空比的增加而增大,同时电流密度的增加而使焦耳热的增多并没有影响到氧化膜继续生长。

图8 氧化膜与占空比的关系曲线

从图8中可以看出:硬质氧化膜随占空比的增加,先上升后出现略微下降。当占空比为80%时,氧化膜的硬度最高,达490 HV,说明此时的硬质膜层最致密,之后虽然膜层的厚度出现了增加,但过高的平均电流密度反而加剧了氧化膜纳米孔内部的溶解,使得氧化膜的致密性下降。

3 结论

从氧化膜厚度及硬度数值上看出,草酸与添加剂促进氧化膜厚度的增加,且使得氧化膜更加致密,氧化膜的硬度得到了提高。氧化时间的延长、电流密度的增加及占空比的增大均能促使膜层加厚,但硬度却有一个最佳值。最佳工艺参数为:10 g/L草酸和44 g/L添加剂,电流密度为3 A/dm2,氧化时间为40 min,占空比为80%。在该条件下得到的氧化膜厚度为40 μm,硬度为490 HV,氧化膜表面纳米孔均匀致密。

参考文献:

[1] Zhou W Q,Shan D Y,Han E H,et al. Structure and formation mechanism of phosphate conversion coating on die-cast AZ91D magnesium alloy[J]. Corrosion Science,2008,50(2):329-337.

[2] Liu J H,Li M,Li S M,et al.Effect of the microstructure of Al 7050 -T7451 on anodic oxide formation in sulfuric acid[J].International Journal of Minerals,Metallurgy and Materials,2009,16(4): 432-438.

[3] Wang Z J,Wu L,Qi Y L,et al.Self -lubricating Al2O3/ PTFE composite coating formation on surface of aluminiumalloy[J]. Surface&Coatings Technology,2010,204:3315-3318.

[4]李贤成.铝件常温硬质阳极氧化[J].电镀与环保,2011,177(31): 49-50.

[5] Patermarakis G. Aluminium anodising in low acidity sulphate baths: growth mechanism and nanostructure of porous anodic films[J].J Solid State Electro Chem,2006,(10): 211- 222.

[6]李异.金属表面转化膜技术[M].北京:化学工业出版社,2009: 174-179.

[7]王弟珍.铝合金交流硬质阳极氧化技术的研究和应用[J].涂装与电镀,2008,(2):23-26.

Study of Hard Anodizing of 5052 Aluminum Alloy

CHEN Liang,LIAO Chong-chong,LIU Chen-cen,XIONG Xiong,WANG Qian

(BYD Company Ltd., Huizhou, Guangdong 516000, China)

Abstract:The base electricity of experiment is sulfuric acid. Oxalate and additive are added into electrolyte. Optimizing power parameter and the concentration of additive to reach the best parameter that 10 g/L oxalate, 44 g/L additive, current density was 3 A/dm2, time of anodizing was 40 min, duty ratio was 80%. The thickness of oxidization film was 40 μm. The hardness of oxidization film was 490 HV. The structure of nano-hole was very uniform and dense.

Keywords:hard anodizing; 5052 aluminum alloy; additive

作者简介:陈梁(1976-)男,辽宁人,高级工程师,主要从事表面处理的研究。E-mail:chen.liang3@byd.com。

文章编号:1006-4184(2016)3-0038-04

修回日期:2015-09-29