多聚磷酸与橡胶粉复合改性沥青及其混合料在西藏地区的应用研究

李 郑

(河南中原高速公路股份有限公司, 河南 郑州 450000)

多聚磷酸与橡胶粉复合改性沥青及其混合料在西藏地区的应用研究

李郑

(河南中原高速公路股份有限公司, 河南 郑州450000)

[摘要]西藏地区紫外线辐射强烈、昼夜温差大等气候条件对沥青混合料的抗老化性能和低抗裂性提出了更高要求。为改善西藏地区沥青混合料的耐久性,以西藏拉林高速公路为背景提出采用多聚磷酸与橡胶粉进行复配,在优选出4种复配方案的基础上,采用车辙试验研究了橡胶粉和多聚磷酸(PPA)掺量对复合改性沥青混合料高温稳定性的影响,并基于室内模拟老化试验,采用低温弯曲试验研究了紫外线老化与热老化前后PPA与橡胶粉掺量沥青混合料低温抗裂性能的影响,采用加速加载试验对优选出来的复合改性沥青复配方案进行了筛选,并将其与SBS改性沥青进行了对比。推荐最佳的复配方案为20%橡胶粉+1.25%PPA。

[关键词]道路工程; 多聚磷酸; 橡胶粉; 橡胶粉与多聚磷酸复合改性沥青; 抗老化性能; 低温抗裂性

0前言

近年来,以RET和PPA为代表的一类化学改性剂,其能够与沥青发生化学反应生成稳定的化学键或化学基团,由此制备的化学改性沥青可弥补SBS等聚合物改性沥青热储存稳定性差、与基质沥青相容性差、加工工艺复杂、成本较高等问题[1,2]。国内外对沥青化学改性剂进行大量研究并取得了一些成果,其中,多聚磷酸(PPA)这种化学改性剂已得到了广泛应用并取得了良好效果。Baumgardner利用汉堡车辙实验对PPA与SBS复合改性沥青以及PPA改性沥青混合料的水稳定性进行研究[3],结果表明多聚磷酸的加入有助于提高混合料的水稳定性。John A.D[4,5]采用MSCR试验对不同油源沥青进行了研究,包括PPA改性、SBS改性、PPA与SBS复合改性以及PPA与消石灰复合改性等,结果表明PPA的加入有助于提高沥青的高温性能。赵可等[6]人对PPA改性沥青进行了流变力学、组分分析等试验,结果表明:加入聚磷酸后,沥青的胶体结构形态会发生改变,对于C级石油沥青,添加适量的PPA后,其感温性提升,同时沥青高温性能增加幅度较大。毛三鹏[7]研究了聚磷酸对SBS改性沥青性能的影响,结果表明添加聚磷酸能适当降低SBS改性剂用量,改善沥青高温性能,防止沥青的离析,但是PPA会对沥青的低温性能产生一定的负面影响。总结已有研究成果可以发现,目前对于PPA改性沥青及其混合料的研究大部分局限于采用PPA与SBS或SBR进行复配,而且大部分仅仅研究了复合改性沥青混合料的高低温性能和水稳定性[8-11],鲜见PPA与其它改性剂之间的复配研究,也较少涉及PPA改性沥青的抗老化性能方面的研究报道。笔者针对西藏地区紫外线辐射强烈、昼夜温差大等恶劣气候条件,通过室内模拟老化试验,系统研究了紫外线老化与热老化作用下PPA与橡胶粉复合改性沥青混合料低温抗裂性和抗疲劳耐久性,进而优选出复合改性沥青混合料适宜的PPA掺量,为多聚磷酸新型沥青改性剂在我国的推广应用提供理论依据。

1原材料配比及复合改性沥青制备

1.1试验原材料

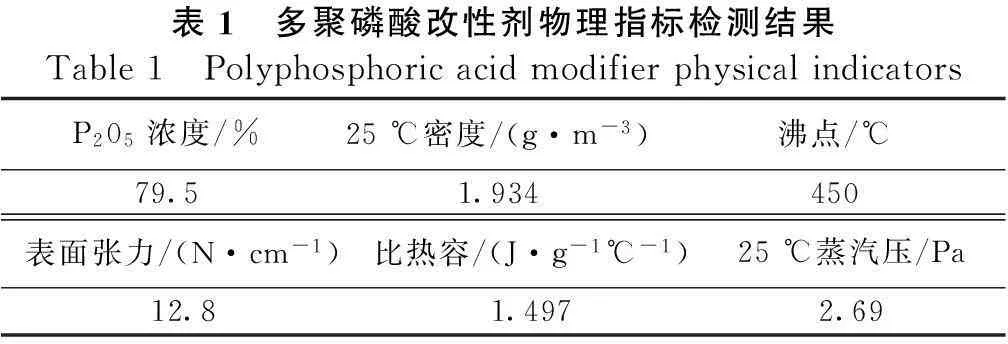

沥青采用SK90号A级道路石油沥青,经检测沥青各项指标均满足规范要求。大量研究和工程实践表明[1,2,6,7],经多聚磷酸改性后沥青的布式粘度增加,高温性能有较明显的提高,同时温度敏感性降低,但PPA对沥青混合料的低温抗裂性能改善效果不佳甚至有负面影响,基于目前多采用多聚磷酸与聚合物复配改性沥青方案,本文采用PPA与橡胶粉复合改性,试验采用浓度为110%的工业用多聚磷酸,其主要技术指标见表1,表2,参考已有研究成果和河北等地的工程实践情况,本文初选的多聚磷酸掺量为0.75%、1% 、1.25%和1.5%。采用长大泰华40目子午轮胎胶粉,胶粉的筛分试验结果见表1,表2。经室内试验初步筛选,初选的橡胶粉掺量为18%、20%、22%、24%(占沥青质量的百分比,下同)。

表1 多聚磷酸改性剂物理指标检测结果Table1 PolyphosphoricacidmodifierphysicalindicatorsP205浓度/%25℃密度/(g·m-3)沸点/℃79.51.934450表面张力/(N·cm-1)比热容/(J·g-1℃-1)25℃蒸汽压/Pa12.81.4972.69

表2 橡胶粉筛分试验结果Table2 Rubberpowderscreeningtestresults筛孔尺寸/mm通过百分率/%筛孔尺寸/mm通过百分率/%2.361000.332.81.181000.1510.10.684.60.0753.2

1.2橡胶粉与多聚磷酸复合改性沥青制备及性能检测

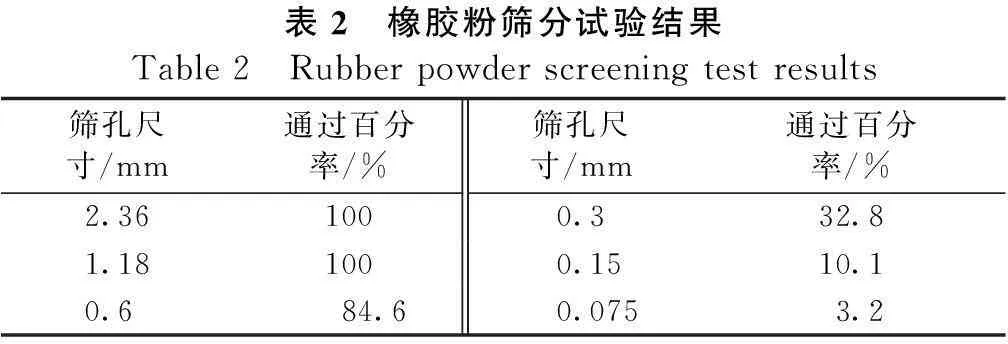

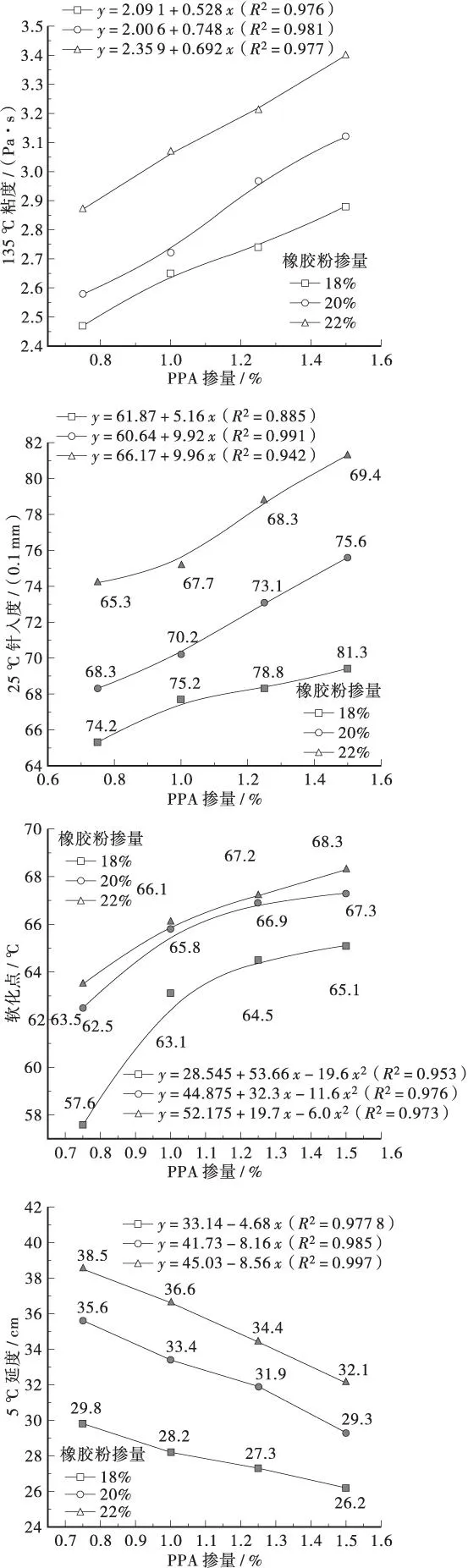

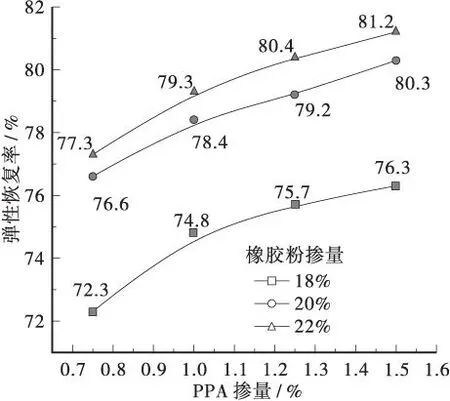

多聚磷酸与橡胶粉复合改性沥青制备工艺如下: ①将加热基质沥青到170 ℃后加入预定质量的橡胶粉,边加入橡胶粉边快速搅拌,使加入的橡胶粉能在短时间内与基质沥青混合均匀,并快速加热到所需的试验温度; ②待胶粉颗粒全部加入后以4 500~5 000 r/min剪切速率剪切45 min,然后175 ℃条件下发育45 min; ③待橡胶粉改性沥青发育完成后,以5 g/s的速率逐渐加入预定质量的多聚磷酸,以500 r/min速搅拌30 min使多聚磷酸能与橡胶粉改性沥青充分反应; ④保持复合改性沥青175 ℃温度不变,溶胀45 min后,继续在5 000 r/min高速剪切机高速剪切45 min,完成复合改性沥青制备。制成改性沥青之后,对其性能进行黏度、锥入度、软化点、弹性恢复率试验,结果见图1。

图1试验结果表明: ①相同橡胶粉掺量情况下,随着PPA掺量增大,复合改性沥青混合料的针入度减小,软化点增大,135 ℃运动粘度显著增大,软化点作为沥青的高温指标,其值越大沥青的高温性能越好,可见增大PPA后复合改性沥青变硬,高温性能提高,同时施工难度增大。此外,复合改性沥青5 ℃延度随PPA掺量的增大而减小,延度作为沥青的低温指标,其值越小沥青的低温性能越差,可见增大PPA掺量将会对复合改性沥青的低温抗裂性产生负面影响,这与已有研究成果相吻合。 ②相同PPA掺量条件下,复合改性沥青的135 ℃粘度、针入度、软化点、延度弹性回复率均随着橡胶粉掺量的增大而增大,结合方差分析,橡胶粉掺量对复合改性沥青的35 ℃粘度、5 ℃延度和弹性恢复率有显著影响。 ③以SBS(I-C)技术指标要求:软化点≥55 ℃,5 ℃延度≥30 cm,135 ℃黏度≤3.0 Pa·s,25 ℃弹性恢复率≥65%,将图1,图2试验结果与SBS(I-C)改性沥青技术要求对比可优选出4种不同复配方案:复配方案Ⅰ(20%橡胶粉+0.75%PPA)、复配方案Ⅱ(20%橡胶粉+1%PPA)、复配方案Ⅲ(20%橡胶粉+1.25%PPA)、复配方案Ⅳ(22%橡胶粉+0.75%PPA),4种橡胶粉与PPA复合改性方案沥青指标试验结果见表3。

图1 不同改性剂掺量复合改性沥青性能试验结果Figure 1 Different modifiers dosage composite modified asphalt performance test

图2 不同复配方案低温弯曲试验结果Figure 2 Different complex method temperature bending test results

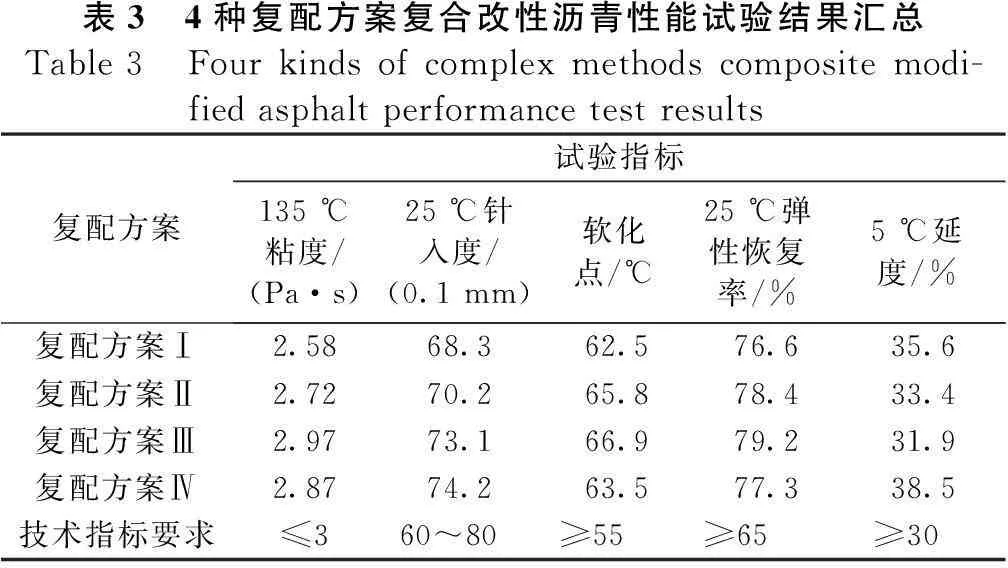

表3 4种复配方案复合改性沥青性能试验结果汇总Table3 Fourkindsofcomplexmethodscompositemodi-fiedasphaltperformancetestresults复配方案试验指标135℃粘度/(Pa·s)25℃针入度/(0.1mm)软化点/℃25℃弹性恢复率/%5℃延度/%复配方案Ⅰ2.5868.362.576.635.6复配方案Ⅱ2.7270.265.878.433.4复配方案Ⅲ2.9773.166.979.231.9复配方案Ⅳ2.8774.263.577.338.5技术指标要求≤360~80≥55≥65≥30

2橡胶粉与PPA复合改性沥青混合料配合比设计

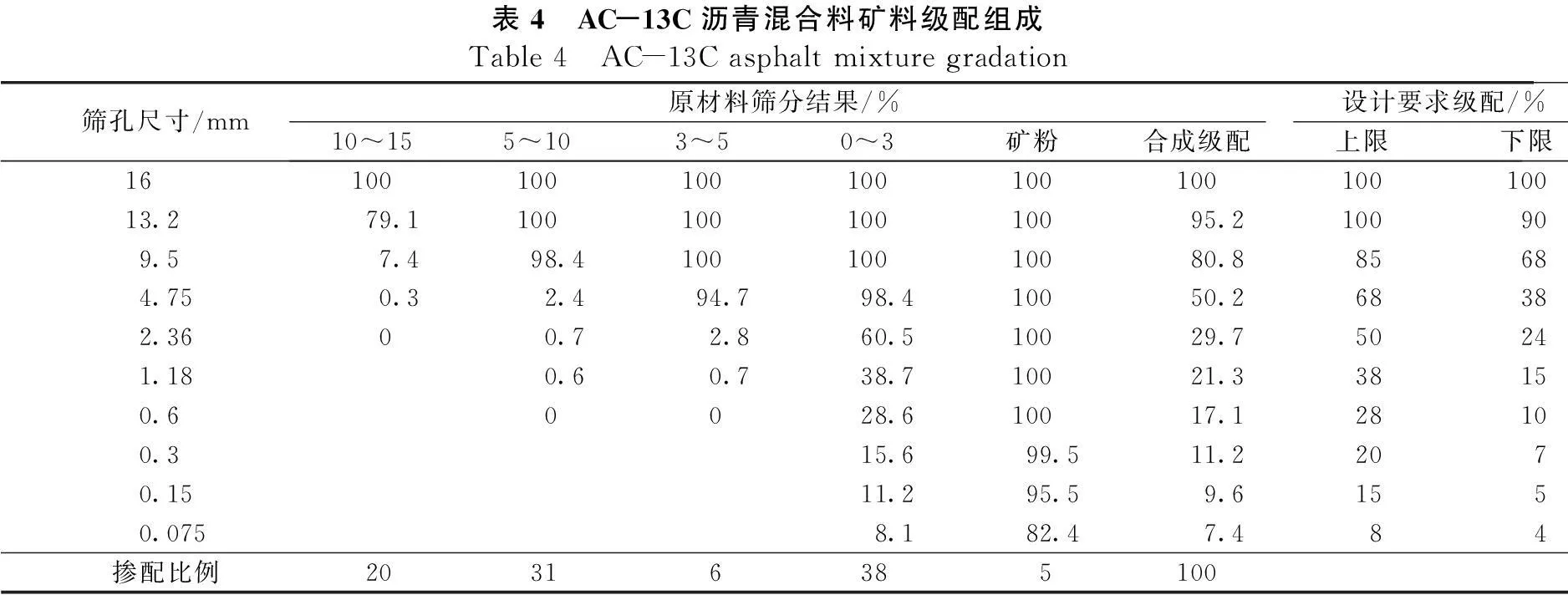

考虑到西藏地区铺筑沥青路面主要受太阳辐射和极端气温的影响,SMA混合料虽兼顾高低温和抗疲劳性能,但其施工难度大,混合料摊铺碾压受气温变化的影响远大于密级配沥青混合料,试验段铺筑时选用AC-13C混合料,粗细集料均选用石灰岩,矿粉由石灰岩磨制而成,混合料合成级配见表4,以马歇尔法确定复合改性沥青混合料最佳油石比,结果汇总见表5。

表4 AC-13C沥青混合料矿料级配组成Table4 AC-13Casphaltmixturegradation筛孔尺寸/mm原材料筛分结果/%设计要求级配/%10~155~103~50~3矿粉合成级配上限下限16 10010010010010010010010013.2 79.110010010010095.2100909.57.498.410010010080.885684.750.32.494.798.410050.268382.3600.72.860.510029.750241.180.60.738.710021.338150.60028.610017.128100.315.699.511.22070.1511.295.59.61550.0758.182.47.484掺配比例20316385100

表5 不同复配方案AC-13C沥青混合料在最佳油石比下的马歇尔试验结果Table5 DifferentcompositemodifiedmarshalltestresultsAC-13Casphaltmixtureattheoptimumratiowhetstone复配方案OAC/%VV/%VMA/%VFA/%MS/KNFL/mm复配方案Ⅰ4.844.0115.0673.3711.672.69复配方案Ⅱ4.864.0615.1073.1111.872.73复配方案Ⅲ4.894.0015.2173.7011.952.70复配方案Ⅳ4.984.1015.4273.4112.122.81SBS改性沥青混合料4.674.0015.0173.3511.932.74

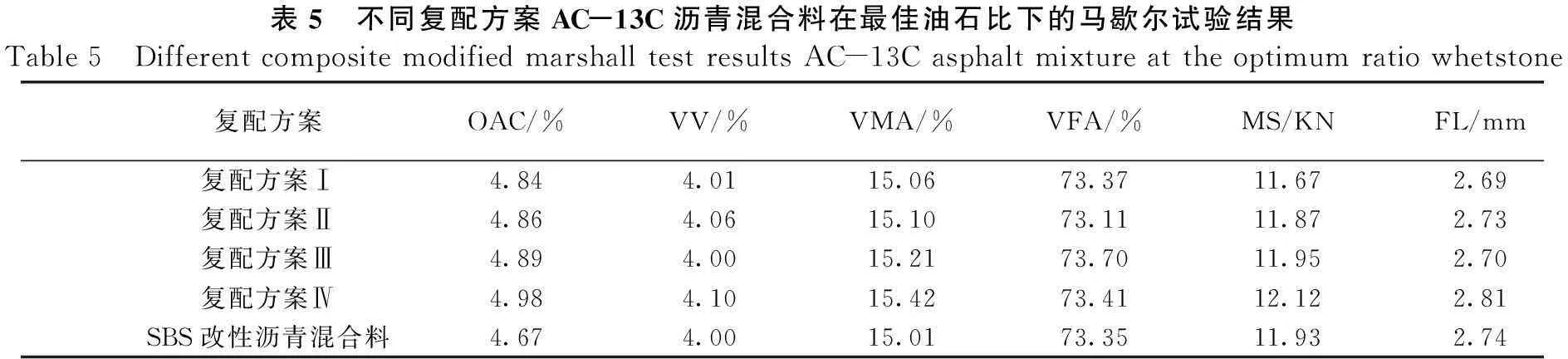

由表5试验结果可知:4种复配的各项马歇尔试验结果均相差不大,橡胶粉与PPA复合改性沥青混合料的各项体积指标和马歇尔强度均满足现行施工规范要求,马歇尔稳定度可达到甚至超过SBS改性沥青混合料。

3橡胶粉与PPA复合改性沥青混合料高温稳定性

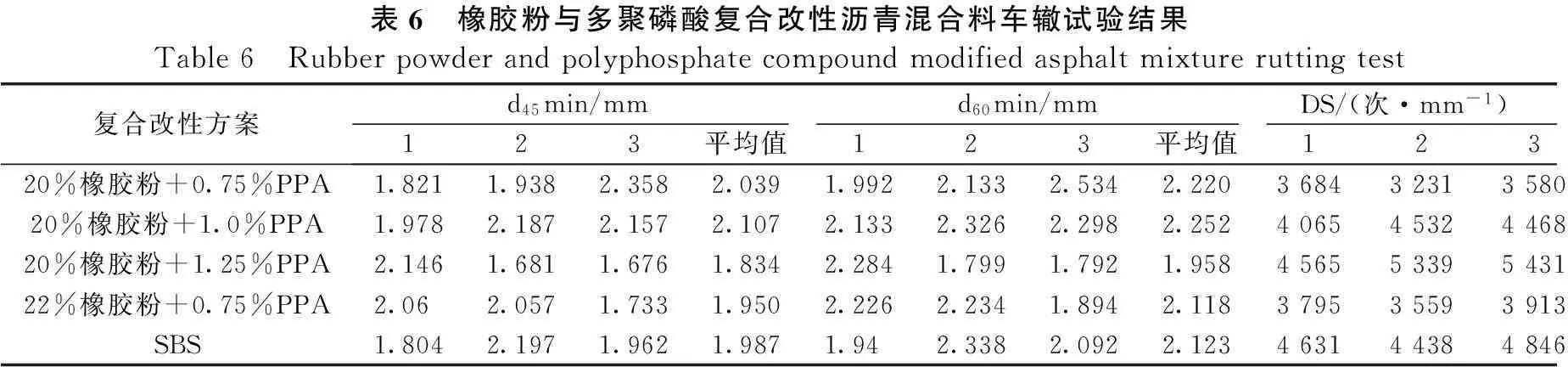

根据《公路沥青路面施工技术规范》(JTG F40-2004)中的要求,分别对SBS改性沥青混合料和复配方案Ⅰ、Ⅱ、Ⅲ、Ⅳ这4种沥青混合料进行车辙试验,验证各种混合料的高温性能。试件尺寸为300 mm×300 mm×50 mm,轮压为0.7±0.05 MPa,试验轮速度为42次/min,为试验温度采用60 ℃,试验前试件在恒温烘箱中保温不少于5 h,车辙试验结果见表6。

车辙试验结果表明:复配方案Ⅰ、Ⅱ、Ⅲ、Ⅳ 4种沥青混合料的车辙试验动稳定度由大到小依次是:方案Ⅲ>方案Ⅱ>方案Ⅳ>方案Ⅰ,其中方案Ⅲ的车辙试验动稳定度达到了5 110次/mm,大于SBS改性沥青混合料,可见橡胶粉与PPA复合改性沥青混合料具有优良的高温稳定性。比较方案Ⅰ和Ⅳ可以发现,相同PPA掺量情况下,增大橡胶粉掺量并不能显著改善复合改性沥青混合料的高温稳定性,比较复配方案Ⅰ、Ⅱ、Ⅲ可以发现:相同橡胶粉掺量下复合改性沥青混合料的车辙试验动稳定度随PPA掺量的增大而增大,PPA掺量由0.75%增大到1.25%,复合改性沥青混合料的车辙试验动稳定度

表6 橡胶粉与多聚磷酸复合改性沥青混合料车辙试验结果Table6 Rubberpowderandpolyphosphatecompoundmodifiedasphaltmixtureruttingtest复合改性方案d45min/mmd60min/mmDS/(次·mm-1)123平均值123平均值123平均值20%橡胶粉+0.75%PPA1.8211.9382.3582.0391.9922.1332.5342.220368432313580345020%橡胶粉+1.0%PPA1.9782.1872.1572.1072.1332.3262.2982.252406545324468435720%橡胶粉+1.25%PPA2.1461.6811.6761.8342.2841.7991.7921.958456553395431511022%橡胶粉+0.75%PPA2.062.0571.7331.9502.2262.2341.8942.1183795355939133757SBS1.8042.1971.9621.9871.942.3382.0922.1234631443848464634

增大了48.1%,分析PPA对橡胶粉改性沥青的高温稳定性的改善机理:从胶体理论的角度来说,PPA的加入改变了橡胶粉改性沥青的组成结构,使得沥青组分中的沥青质增加,沥青质的增加,使沥青中的胶团量增加[9-13],可以吸附更多的胶质和分散相,使得胶团之间的作用力增强,沥青黏度增加,PPA与橡胶粉改性剂粒子共同交织形成空间网络结构,沥青的胶体结构发生了变化,复合改性沥青胶浆整体性提高使得沥青混合料抵抗剪切变形的能力提高,高温稳定性得以改善。

4多聚磷酸与橡胶粉复合改性沥青混合料老化前后抗裂性能

沥青材料在紫外老化和热老化的作用下逐渐变脆,冬季低温劲度大大增大,破坏应变减小,极易诱发路面开裂,现行沥青路面施工技术规范并没有对沥青混合料抗老化性能提出具体要求,研究表明,在环境作用下沥青易产生静态硬化和氧化硬化,使沥青的流变特性发生改变,而严重影响沥青路面的抗低温开裂性能和抗疲劳耐久性,如何合理评价沥青混合料的抗老化性能,对确保路面使用寿命具有至关重要的作用[14-16]。参考SHRP提出的沥青混合料老化试验方法,将松散混合料在135 ℃、4 h强制通风条件下烘箱加热来模拟短期老化。模拟长期老化的试验条件:成型小梁的试件在85 ℃、紫外光(波长350 nm),光强为60 W/m2,老化时间1 000 h,研究表明上述老化方法可模拟沥青路面早期5 a的现场老化效果。本文采用低温弯曲试验对优化出的4种复配方案进行老化前后低温抗裂性能研究。

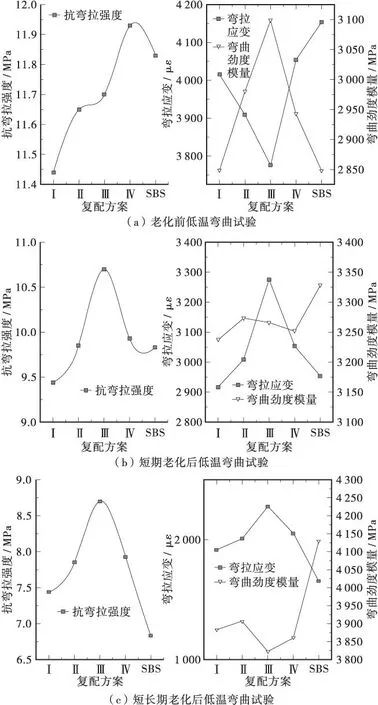

试验时按照上述试验方法对拌合均匀的复合改性沥青混合料分别进行短期老化和长期老化处理,按照JTG E20—2011中的要求成型车辙板,切割尺寸为30 mm×35 mm×250 mm小梁试件,试验前将试件放在恒温环境箱中在-10 ℃下保温6 h,试验时采用单点加载方式,支点间距200 mm,加载速率为50 mm/min,记录破坏荷载和破坏应变,以老化前后复合改性沥青混合料破坏应变和抗弯拉强度指标来评价沥青混合料的低温抗裂性能,试验结果如图2所示。

老化前后低温弯曲试验结果表明: ①老化前,4种复合改性沥青混合料抗弯拉强度均远大于3 000 με,满足规范要求,可见橡胶粉与多聚磷酸复合改性沥青混合料具有优良的低温抗裂性,弯拉强度和弯曲应变由大到小依次是方案Ⅳ>SBS>Ⅲ>Ⅱ>Ⅰ,其中方案Ⅲ、Ⅱ、Ⅰ弯拉应变相差不大,以此看,多聚磷酸对橡胶粉改性沥青混合料的低温抗裂性没有负面影响,随着多聚磷酸掺量的增大复合改性沥青混合料低温抗裂性略有提升,这与国外一些研究成果相吻合,分析其原因,多聚磷酸与橡胶粉改性沥青发生化学反应生成了分子量较高的新产物沥青变硬,改变了橡胶粉改性沥青的组成结构,使得沥青中的重组分含量增加,沥青的胶体结构由原来的溶胶型转化为溶胶-凝胶型,从而增大了沥青的黏度,在低温条件下,黏度的增大使得沥青的流动性变差,沥青的脆性增大,但同时增强了橡胶粉改性沥青的抗破坏强度,低温开裂不仅与材料抗变形能力有关,还取决于材料的强度; ②短期老化后,比较方案Ⅰ、Ⅱ、Ⅲ可以发现,相同橡胶粉掺量下,0.75%、1%、1.25%PPA掺量的复合改性沥青混合料经短期老化后弯曲应变减小量依次是27.4%、23.1%、13.2%,破话弯曲应变由大到小依次:方案Ⅲ>方案Ⅱ>方案Ⅰ,其中方案Ⅱ和Ⅲ的弯曲应变仍大于3 000 με,可见多聚磷酸具有优良的抗热老化性能,PPA对复合改性沥青老化后低温性能有改善作用,随着多聚磷酸掺量的增大,复合改性沥青混合料抗老化性能提高; ③相比4.5%SBS改性沥青混合料,经长期老化后,弯曲应变由大到小依次是方案Ⅲ>方案Ⅱ>方案Ⅳ>方案Ⅰ>SBS,长期老化后橡胶粉与多聚磷酸复合改性沥青混合料的抗老化性能将明显优于SBS改性沥青混合料,可见PPA的掺加可显著改善复合改性沥青混合料长期老化后的低温抗裂性,且PPA掺量越大其改善抗老化性能越显著。

5多聚磷酸与橡胶粉复合改性沥青混合料长期使用性能

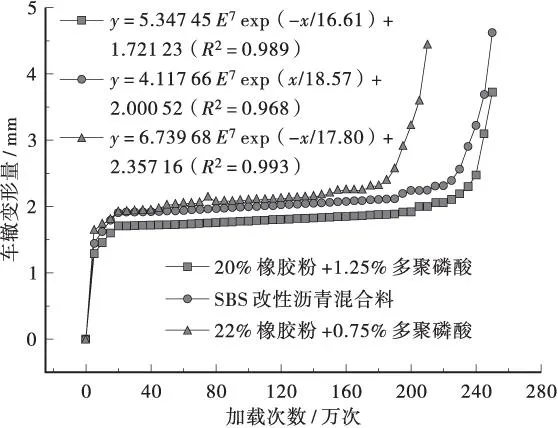

采用室内小型加速加载试验设备MMLS3(1/3model mobile load simulator)研究不同种复合改性沥青混合料在常温、长期荷载作用下的耐久性。研究表明,加速加载试验即能真实有效地模拟实际车辆的荷载作用,又能在短时间内得到路面实际经受长期车辆荷载作用的路用性能,是现场抗疲劳行为的可靠模拟手段[17],其最大的优点就是能够模拟不同环境条件下实际车辆荷载对路面的疲劳损伤作用。加速加载试验采用标准轴载0.7 MPa,轮重为2.7 kN,加载速率采用6 400次/h(相当于实际车速8 km/h),试件由大马歇尔按照标准试模尺寸切割而成,厚度为5 cm。试验过程中分别记录在不同加载次数下试件中部横断面的车辙深度,进而分析沥青混合料试件在长期荷载作用下车辙的变化规律。试验结果见图3。

图3 不同复配方案车辙深度随加载次数的变化规律Figure 3 Different composite modified asphalt rut depth variation with load times

常温加速加载试验结果表明, ① 3种改性沥青混合料试件在加速加载试验过程中车辙形成过程可以明显的分为3个阶段,即初始压密阶段、沥青混合料的侧向流动(蠕变稳定阶段)、矿质集料的重新排列以及矿质骨架的破坏(破坏阶段)。这与已有实测数据和国内外研究成果相吻合,可见加速加载试验可快速准确评价沥青混合料的抗疲劳耐久性。 ②蠕变稳定阶段,20%橡胶粉+1.25%PPA方案下的改性沥青混合料车辙深度最小,表明其抵抗永久变形的能力最优,这与车辙试验结果相吻合。 ③以复合改性沥青混合料加载过程汇总蠕变稳定阶段和剪切破坏阶段过渡点处的加载次数作为疲劳寿命,20%橡胶粉+1.25%PPA、SBS改性沥青混合料、22%橡胶粉+0.75%PPA共3种改性沥青混合料的疲劳寿命分别为175万、 237万、 242万次,相比4%SBS改性沥青混合料,20%橡胶粉+1.25%PPA方案可提高沥青混合料的长期使用性能。

6结论

① 针对西藏地区高温差、高紫外线辐射气候特点,提出采用橡胶粉与多聚磷酸复配方案,以软化点≥55 ℃,5 ℃延度≥30 cm,135 ℃黏度≤3.0 Pa·s,25 ℃弹性恢复率≥65%技术指标要求优化出四种橡胶粉与多聚磷酸复配方案,即:复配方案Ⅰ(20%橡胶粉+0.75%PPA)、复配方案Ⅱ(20%橡胶粉+1%PPA)、复配方案Ⅲ(20%橡胶粉+1.25%PPA)、复配方案Ⅳ(22%橡胶粉+0.75%PPA)。

② 橡胶粉与PPA复合改性沥青混合料具有优良的高温稳定性,相同橡胶粉掺量下复合改性沥青混合料的车辙试验动稳定度随PPA掺量的增大而增大,PPA掺量由0.75%增大到1.25%,复合改性沥青混合料的车辙试验动稳定度增大了48.1%。

③ 橡胶粉与PPA复合改性沥青混合料具有优良的抗热老化和抗紫外线老化性能,随着多聚磷酸掺量的增大,复合改性沥青混合料抗老化性能提高,经长期老化后复合改性沥青混合料的低温抗裂性明显高于SBS改性沥青混合料。

④ 综合考虑橡胶粉和多聚磷酸掺量对复合改性沥青混合料低温抗裂性、抗老化性能和长期使用性能的影响,推荐最佳的复配方案为20%橡胶粉+1.25%PPA。

[参考文献]

[1]游金梅.多聚磷酸以及多聚磷酸与SBS复合改性沥青混合料路用性能研究[J].公路工程,2014,39(6):243-248.

[2]Masson J F,Collins P,Woods J R,Bundalo S,Margeson J.(2009)“Chemistry and Effects of Polyphosphoric Acid on the Microstructure,Molecular Mass,Glass Transition Temperatures and Performance Grades ofAsphalts” [J].Journal of the Association of Asphalt Paving Technologists,78:403-430.

[3]Baumgardner G L,Masson J F.(2005)“Polyphosphoric Acid Modified Asphalt:Proposed Mechanisms”[C].Proceedings of the Association of Asphalt Paving Technologists(Long Beach,CA.2005-03-07):283-305.

[4]John A.D.Effect of Polyphosphoric Acid on Asphalt Binder Properties.Transportation research circular,Number E-C160.

[5]Martin J V,Orange G.Asphalt Chemically Modified with Polyphosphoric Acid:Influence on Aggregate-Binder Adhesion and Mix Moisture Resistance[C].Petersen Asphalt Research Conference.

[6]赵可,杜月宗.多聚磷酸改性沥青研究[J].石油沥青,2010,24(3):4-10.

[7]毛三鹏.多聚磷酸在SBS改性沥青中的应用研究[J].石油沥青,2010,24(5):28-32.

[8]张恒龙,史才军,余剑英,等.多聚磷酸对不同沥青的改性及改性机理研究[J].建筑材料学报,2013(2):176-179.

[9]Edwards Y,Tasdemir Y,lsacsson U.“Influence of Commercial Waxes and Polyphosphoric Acid on Bitumen and Asphalt Concrete Performance at Low and Medium Temperatures” .Materials and Structures,2010,39(7):725-737.

[10]魏建明,张玉贞.多聚磷酸对沥青表面自由能的影响[J].石油学报,2011,27(2):280-285.

[11]Jerry R.(2009)“Modified Asphalt Cement Usage in Arkansas”.Presented at the Workshop on PolyphTPphoric Acid Modification of Asphalt Binder,Minnesota.2009.

[12]Kodrat I,Sohn D,Heep S A M.Comparison of Polyphosphoric Acid-modified Asphalt Binders with Straight and Polymer-modified Materials[J].Transportation Research Board,2007.

[13]余文科.多聚磷酸改性沥青的研究[D].重庆:重庆交通大学,2012.

[14]刘自斌,叶群山.多聚磷酸改性沥青流变性能研究[J].公路,2012,31(2):65-70.

[15]张恒龙,史才军.多聚磷酸对不同沥青的改性及改性沥青机理的研究[J].建筑材料学报,2013,16(2).

Study on Application of Polyphosphate and Rubber Composite Modified Asphalt and Its Mixture in the Tibet Region

LI Zheng

(Henan Zhongyuan Expressway Company Limited, Zhengzhou, Henan 450000, China)

[Abstract]Tibet intense ultraviolet radiation,large DIF and other climatic conditions put higher requirement on aging resistance and low crack resistance of asphalt mixture.To improve the durability of asphalt mixture in Tibet,this article is subject to Tibet highway Lalin and proposed using polyphosphate and rubber powder composite modified asphalt,using rutting test study on the effects of the rubber powder and poly phosphoric acid(PPA)content on of the high temperature stability of composite modified asphalt mixture,and based on laboratory simulation aging tests,to study the affect of cracking resistance of composite modified asphalt mixture before and after heat aging and UV aging with different PPA and rubber powder content,Accelerated loading test out the preferred composite modified asphalt complex programs were screened,and with SBS modified bitumen were compared.recommend the best solution for 20 percent compound rubber powder+1.25% PPA.

[Key words]road engineering; polyphosphoric acid; rubber powder; rubber powder and polyphosphate composite modified asphalt; anti-aging properties; low temperature cracking resistance

[中图分类号]U 414.1

[文献标识码]A

[文章编号]1674-0610(2016)01-0230-06

[作者简介]李郑(1961-),男,河南长恒人,高级工程师,从事研交通、土木工程方面的工作。

[收稿日期]2015-09-06