对称平衡式涡流传感器在管棒检测中的应用

陆沧博

(上海纤导精密机电设备有限公司, 上海 200025)

对称平衡式涡流传感器在管棒检测中的应用

陆沧博

(上海纤导精密机电设备有限公司, 上海200025)

摘要:涡流探伤可以在不损伤金属件的情况下检测出有缺陷的产品并自动剔除,被广泛应用在金属加工行业.就管棒材料探伤普遍使用的涡流传感器存在灵敏度不高等缺陷,提出了一种新的方法和结构,从而更简便、更有效地检测出缺陷,并解决了工程中存在的常见问题.此方法使用的高频反射式涡流传感器采用对称平衡式线圈,是穿过式线圈和探头式线圈的结合体,用探头式的内部结构(差动式)和穿过式的方位配置来制作,有效结合了两个线圈的优点.这种穿过式探头,在制作时已经在实验室将所有参数调整到位、并封装,现场无需再根据环境变化做出调整.由此可见,简洁方便是对称平衡式线圈所具有的一大优势.

关键词:涡流探伤; 对称平衡式传感器; 管棒检测; 应用

涡流探伤是一种无损检测方法,因而需要通过合适的传感器来检测被测材料的结构是否存在缺陷或变化.对金属管棒材料检测的传感器是管棒材涡流探伤的关键之一,其性能的优劣直接影响着检测工作的成败或效果[1].市面上的管棒材料涡流探伤中普遍使用的传感器大多存在灵敏度不够高的缺陷,影响了探伤精度.因此,寻找一种新的方法和传感器结构来简便、有效地检测材料缺陷,成为当下行业内亟需解决的问题.

1原理

1.1常规装置原理

涡流检测是以电磁感应理论作为基础[2].一个简单的涡流检测系统应包括一个高频(也有用低频的)交变电压发生器、一个检测线圈和一个指示器.交变电压发生器(或称为振荡器)供给检测线圈以激励电流,从而在试件及其周围形成一个激励磁场.这个磁场在试件中感应出的旋涡状电流便称为涡流,试件中的涡流又产生自己的磁场,涡流磁场的作用是削弱和力图抵消激励磁场,削弱和抵消的程度视试件材质以及涡流流径存在不存在缺陷等因素而定.试件中的涡流流动的方向也随交变磁场的变化而变化,其变化的频率与激励电压频率相同[3].从上可知,在涡流磁场中就包含了时间长短的信息,而检测线圈可用来检测出试件中涡流磁场的变化,也就是检测出试件质量好坏的信息,将这些信息经过处理,便可用指示器指示出来[4].

一般情形下,可采用两种方法在导电试件中获得涡流[5]:一是将通以交变电流的线圈放置于导电试件附近;另一种是将导电试件放入通有交变电流的线圈之内.传统的管棒探伤大都使用穿过式涡流传感器(也就是后一种:将导电试件放入通以交变电流的线圈之内),但经过多年的生产实践,人们发现它存在如下缺点:(1) 对纵向伤灵敏度较低;(2) 材料在穿过传感器时会因为通过率的关系产生偏心率,从而影响探伤的灵敏度;(3) 如果被测件是铁磁性材料的话就需要用到磁饱和装置来避除磁畴干扰,这就改变了材料本身的属性,对后期加工产生影响.同时,需要增加退磁装置而相应地增加了设备及维护的成本.

为了改善上述缺陷,提高检测灵敏度,开发出了对称平衡式涡流传感器.

1.2对称平衡式涡流传感器原理

在涡流探伤中,是靠检测线圈来建立交变磁场,从而把能量传递给被检导体;同时,又通过涡流所建立的交变磁场来获得被检测导体中的质量信息.所以说,检测线圈是一种换能器.

检测线圈的形状、尺寸和技术参数对于最终检测数据的正确获得是至关重要的.在涡流探伤中,往往是根据被检测产品的形状、尺寸、材质和质量要求(检测标准)等来选定检测线圈的种类.常用的检测线圈有三大类,即:(1) 穿过式线圈;(2) 内插式线圈;(3) 探头式线圈.

穿过式线圈是将被检测试样放在线圈内进行检测的线圈,适用于管、棒、线材的探伤[6].由于线圈产生的磁场首先作用在试样外壁,因此检出外壁缺陷的效果较好,内壁缺陷的检测是利用磁的渗透来进行的[7].一般来说,内壁缺陷检测灵敏度比外壁低[8].因此,厚壁管材的缺陷是不能使用外穿式线圈来检测的.内插式线圈是放在管子内部进行检测的线圈,用来检测厚壁或钻孔内壁的缺陷,也用来检测成套设备中管子的质量,如热交换器管的在役检验.探头式线圈是放置在试样表面上进行检测的线圈,它不仅适用于形状简单的板材、板坯、方坯、圆坯、棒材及大直径管材的表面扫描探伤,也适用于形状较复杂的机械零件的检查.与穿过式线圈相比,探头式线圈的体积小、场作用范围小,所以适于检出尺寸较小的表面缺陷[9].

根据使用对象和目的的不同,往往采用不同的检测线圈.有采用单只线圈组成的绝对检测方式,有采用两只反相连接的线圈组成的差动检测方法,还有为了达到某种无损检测目的,检测线圈还可以由多只线圈串联、并联或相关排列组成[10].这些线圈有时绕在一个骨架上,即自比较方式;有时则绕在两个骨架上,其中一个线圈中放入样品,另一个用来进行实际检测,即他比较(或标准)方式.根据检测线圈的电气连接不同,检测线圈使用一个绕组,既起激励作用又起检测作用,称为自感方式;激励绕组与检测绕组分别绕制,称为互感方式;有的线圈本身就是电路的一个组成部分,则称为参数型线圈.

高频反射式涡流传感器采用对称平衡式线圈,它是穿过式线圈和探头式线圈的结合体,用探头式的内部结构(差动式)和穿过式的方位配置来制作,有效地结合了两个线圈的优点.这种穿过式探头在制作时已经在实验室将所有参数调整到位、并封装,所以在现场时无需再根据环境变化做出调整.由此可见,简洁方便是对称平衡式线圈所具有的一大优势.

高频反射式涡流传感器的基本原理如图1所示.当通有高频交变电流i1,(频率为f)的电感线圈L靠近金属导体时,在金属导体周围产生高频交变磁场H1,同时在金属导体内产生涡流i2;涡流i2也将产生交变磁场H2,而H2与原磁场H1方向相反,力图削弱原磁场,从而导致线圈的电感量、阻抗和品质因素发生变化.这些参数的变化与导体的几何形状、电导率、磁导率、线圈的几何参数、电源的频率和线圈到被测导体间的距离有关.如果控制上述参数,仅使一个参数改变,其余皆不变,就能构成测量该参数的传感器.

图1 对称平衡式传感器原理

2结构特点及理论计算

对于传统的穿过式传感器而言,由于机械结构的关系,在检测时必须使被测件穿过传感器的内部,从而达到使金属被测件体内产生交变磁场来进行检测.此电感线圈的磁场方向与金属体内产生的磁场方向一致,因而就会受到铁磁性材料内的磁畴干扰,所以就必须使用磁化装置进行磁化以达到磁饱和来剔除干扰[11].同时,由于磁场方向一致,对于与磁场方向一致的纵向缺陷无法检测,造成检测上的缺失[12].

对称平衡式传感器通过改变传感器的机械结构,使电感线圈的磁场方向与金属内部产生的磁场方向成垂直状态,从而避免了铁磁性材料的磁畴干扰,而且能检测出与被测件磁场方向一致的纵向缺陷[13].

对称平衡式传感器的特点:由上述工作原理可看出,线圈与金属导体之间存在磁性联系.若把空心线圈L看做变压器的一次线圈,金属导体中涡流回路看做变压器的二次线圈,M为期间的联系,则涡流式传感器的等效电路如图2所示.

根据基尔霍夫定律列方程:

R1i1+jwL1i1-jwMi2=U1

(1)

-jwMi1+R2i2+jwL2i2=0

(2)

图2 等效电路

式中:i1和i2为空心线圈和涡流回路的电流强度;R1、L1为空心线圈的等效电阻和电感;R2、L2为涡流回路的等效电阻和电感;M为线圈与金属导体间的互感;ω为角速度.

求解式(1)和式(2)得:

(3)

(4)

由式(3)可以看出,线圈受到金属导体影响后的等效阻抗为:

(5)

这样,线圈的等效电阻和等效电感分别为:

(6)

(7)

传统的穿过式探头的磁场方向与感应磁场的方向是一致的,所以无法区分纵向缺陷;而对称平衡式探头的磁场方向与感应磁场的方向成垂直状态的,所以可以同时检测出纵向和横向的缺陷.

3传统传感器和对称平衡式传感器的对比

传统传感器主要采用旋转式探头(简单说是一个点式探头组)和穿过式探头为多[14].前者是一种通过在一个平面的圆周上分布多个点式探头,然后通过机械方式使圆周上的探头架进行旋转,以覆盖扫描轴向移动的管棒材表面来进行探伤的一种涡流探头.由于是由多个点式探头组成,所以在制作时对一组点式探头本身的参数偏差要求很高,再加上探伤时必须旋转探头支架,对动平衡的要求也非常高.因此,其造价和维护成本相当高,其特点是较适合于高标准的长管棒材探伤.

与前者对比,对称平衡式探头虽也是一种以探头组按周向分布形式配置的传感器,但不需要通过机械运动来覆盖扫描管棒材表面.设计中并没有将所有参数锁死,所以可以在探伤中保持电子参数的动态平衡,称之为电子旋转.而且本传感器对材料的表面粗糙度和直线度以及运动轨迹的要求远远小于旋转式,造价及维护成本低于旋转式探头,所以值得推广.在实际使用中发现,如果探伤的标准缺陷深度在0.1 mm以上,则使用这种类型的传感器检测的效率和正确度是相当高的.如果标准定在0.1 mm以下,则选用点式探头的效果更佳.

与后者对比,通过试验得出两种传感器的性能对比汇总见表1.

表1 两种传感器性能对比

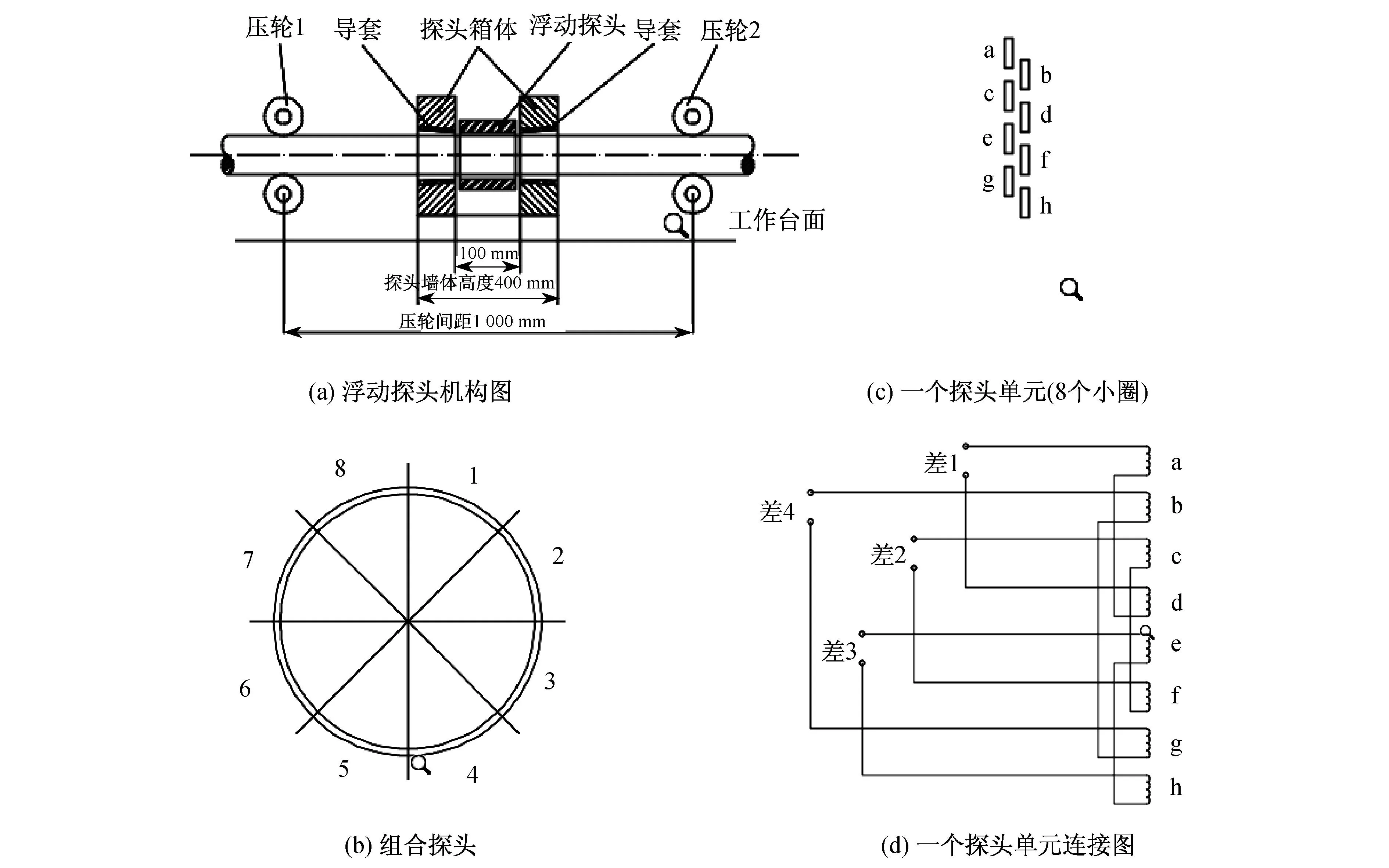

4实例

设被检管棒弯曲度3‰.二压轮(支承)开距为1 000 mm,相对于探头而言,被检管棒弯曲度即3‰.安放探头的箱体宽度为400 mm,两边装有保护探头的导套.为保证被检管棒能顺利通过,导套的内径一般比被检管棒外径大1.5 mm,此时相对于探头而言被检管棒弯曲度为1.5‰.

由于相对于探头的等效弯曲度为1.5‰,最大偏心有1.5 mm,要保证探伤标准,周向灵敏度变化不大于3 dB,对设备要求很高.

现将探头做成浮动的(浮动探头结构见图3(a)),其宽度(含浮动支承)为100 mm.探头浮动支承最大为100 mm,所以相对于探头的等效弯曲度为0.3‰,即最大偏心为0.3 mm,这样保证探伤标准.周向灵敏度变化不大于3 dB就很容易了,使探伤的可靠性获得了很大的提高.在该装置中压轮和导套起粗定位导向和保护探头的作用[15].

普通探伤设备用于黑色金属管棒探伤,需要磁化装置,探伤完毕还需退磁.磁化装置一般就装在安放探头的箱体内,退磁装置安放在另一个箱体内.

铁磁性材料,由于磁畴是乱序排列的,会对探伤造成很大的干扰(即噪声),使信噪比严重下降,而无法对铁磁性材料进行探伤.为了消除铁磁性材料磁畴的探伤干扰,一般将铁磁性材料磁化到饱和状态(使磁畴成有序排列),由磁化装置完成,而探伤完成后再进行退磁处理.加入磁化装置与退磁装置,既不方便,又浪费能源.如果将铁磁性材料分割到足够小,那么磁畴的影响也就可以忽略不计了.利用这个原理,将无数个小的探头沿管棒的周向排列组合成一个大的(穿过式)探头,见图3(b).图3(c)为每个探头单元的连接图,将每个探头单元组成4个差分单元.然后将8个探头单元沿径向分布,组成一个大的(穿过式)探头,见图3(d).由于每个差分单元的线圈不在同一轴线上,所以可探纵向伤,结构上又是穿过式,也可探横向伤.

图3 对称平衡式探头示意图

5结论

由上可见,对称平衡式传感器在实际使用时将两种传统的涡流传感器的组成方式相结合,既保留了穿过式传感器的使用方便和简洁,又将旋转式传感器的灵敏度高及无需磁饱和装置的特点应用于管棒探伤之上,达到近乎完美的合理组合.这种组合,不仅可以替代现有的传统穿过式涡流传感器,而且在探测纵向缺陷、灵敏度和对铁磁性材料的检测方面优于传统的穿过式涡流传感器,是一种更先进、更可靠的技术.它的应用,不仅可以提高探伤的效率,而且可以节约成本.有理由相信它将是未来管棒材涡流检测的重要方法.

参考文献:

[1]林俊明.钢管在线涡流探伤仪器的改进[J].无损探伤,1992(1):35-39.

[2]裘振华.金属材料涡流探伤[M].上海:中国有色金属工业无损检测中心,2010:75-82.

[3]张思全,陈轶群,刘桂雄.涡流检测自然裂纹与信号处理[J].科学技术与工程,2008,8(1):174-177.

[4]柯亨玉,龚子平.电磁场理论基础(第2版)[M].北京:人民邮电出版社,2011:30.

[5]岳玉国.涡流检测[M].北京:机械工业出版社,2014.:29.

[6]王珍.涡流探伤在钢管生产中的应用[J].包钢科技,2005,31(z1):24-25.

[7]赵洪贤,李庆卓,孙继华,等.减小穿过线圈式涡流探伤不可探区长度的研究[J].山东科学,2011,24(1):106-108.

[8]宋凯,陈超,康宜华,等.钢管内壁缺陷涡流检测的机理研究[J].失效分析与预防,2012,7(3):180-183.

[9]林俊明,林发炳,林春景.再谈智能高速在线涡流探伤系统的研发[J].无损检测,2002,24(3):108-109.

[10]张吉亮,张双伟,王桂敏.多口径钢管涡流探伤系统的研究与设计[J].山东煤炭科技,2012(1):172-174.

[11]于香芝,高洪民,汪渤,等.金属涡流探伤仪的原理与设计[J].测试技术学报,2002,16(z2):1319-1324.

[12]周长忠.涡流探伤干扰信号的抑制技术[J].无损探伤,2004,28(6):10-11.

[13]张会云,严仍春,楼敏珠.阻抗平面显示技术在涡流检测信号处理中的应用[J].无损检测,2003,25(1):44-47.

[14]赵仁顺,张东.钢管涡流探伤可靠性分析[J].天津冶金,2011(2):40-43.

[15]李庆卓,赵洪贤,韩晓华,等.涡流在线探伤设备中自动控制系统的研究[J].山东科学,2010,23(1):47-51.

The Application of Balanced-opposed Eddy Current Sensor in the Detection of Tube & Rod

LU Cangbo

(Shanghai Xiandao Precision Electronic & Machinery Equipment Co., Ltd., Shanghai 200025, China)

Abstract:Eddy current testing can detect and automatically eliminate defective products without damaging metal parts,which is widely used in metal processing industry.For the eddy current sensor commonly used in testing tube & rod materials is not highly sensitive,this paper put forward a new method and the structure of eddy current sensor so as to detect the defects more easily and effectively and solve the common problems existing in the project.The high frequency reflexible eddy current sensor used in the new method adopted balanced-opposed coils,which is the combination of feed-through coil and probe coil.The sensor possessed internal structure of probe coil(differential coil) and the position configuration of feed-through coil,combining the very best of the two kinds of coil above.All parameters of feed-through sensor had been adjusted in place in the laboratory during production and it was then packaged,so there was no need to make any adjustment according to environmental change.That is to say,being easy and simple is one of the advantages of balanced-opposed coil.

Keywords:eddy current testing; balanced-opposed eddy current sensor; detection of tube and rod; appilcation

中图分类号:TG 115.28

文献标志码:A

作者简介:陆沧博(1980―),男,工程师,主要从事涡流检测方面的研究. E-mail: 65039728@qq.com

收稿日期:2015-06-15