质量工具和技术对降低成本的影响(上)

质量工具和技术对降低成本的影响(上)

编者按

本文系欧洲质量组织2015年年会论文之一,主要作者迈克尔·多纳博士是德国慕尼黑Kemény Boehme公司的高级顾问。本文在对德国汽车、机械工程和电子行业企业的质量人士进行网上调查的基础上,总结了质量成本的相关数据,弥补了相关数据的不足。调查结果表明,质量工具和技术的使用率、全面质量成本在受调查行业之间有很大差别。本文还揭示了利润潜能和质量成本之间的关系,以及降低质量相关成本的障碍。由于篇幅长,本文分两期刊登。

1 概述

在过去几十年中,制造企业的全球市场竞争显著加剧。这迫使企业将关注重点从满足生产的需求转移到满足客户需求上。20世纪初,亨利·福特通过大规模的标准化产品生产创造了供大于求的状况,现在的企业则通过大规模定制的概念来服务市场。此外,由于经济全球化的影响,客户获得了更宽泛的产品和服务选择范围。这些因素都迫使企业通过提供卓越的质量来实现差异化。因此,质量成本的测量和分析,以及实施降低这些成本的措施,成为制造企业日常运营必不可少的组成部分。减少失效成本最大的好处是增加质量认知度。这将带来市场份额的大幅增长,产品可以进行更高的定价,从而增加产品利润。

在质量控制和保证领域,全面质量管理(TQM)是一个众所周知的概念。TQM的目标是提高客户满意度并持续改进。其中的一项有效技术是质量成本核算,其目的是辨识采取行动减少低劣质量成本的需要。

本文的研究数据来自于对德国汽车、机械工程和电子三个行业的质量专家进行的调查,在279个受邀企业中,有94个给出了反馈,返回率为33.7%。研究结果表明,质量工具和技术的使用率在各个行业大相径庭。行业之间也体现出全面质量成本(TQC)的差异。除此之外,有证据表明,质量工具和技术的运用可以对降低质量成本产生影响。

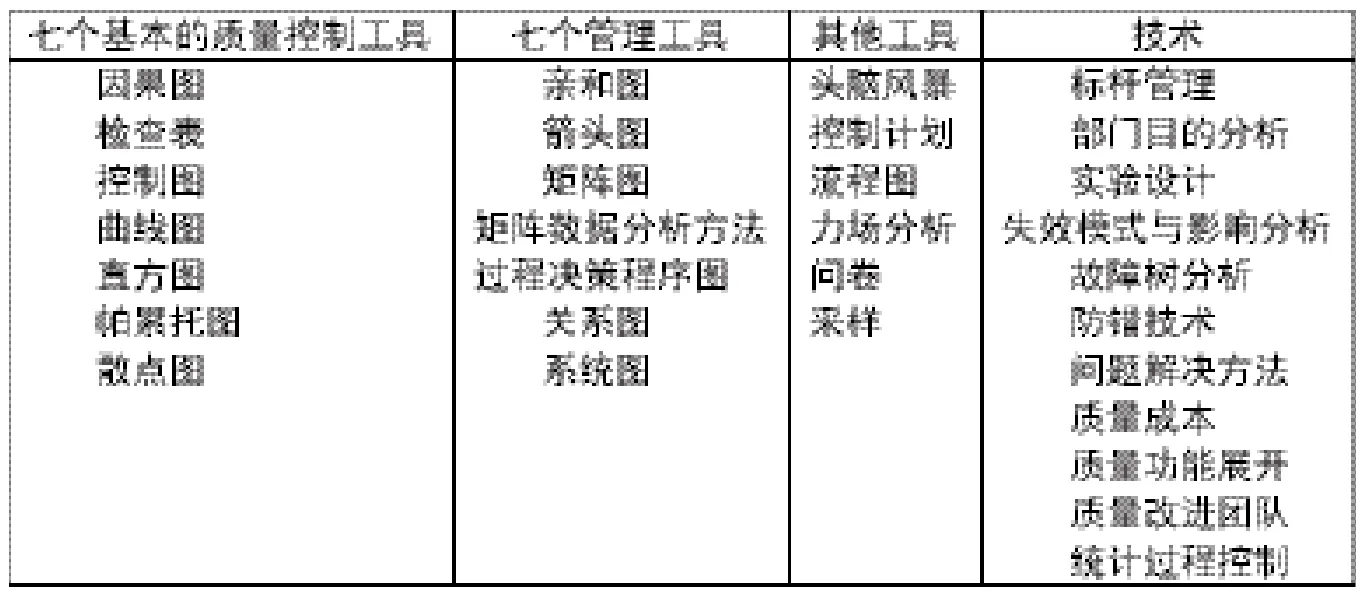

表1 工业中常用的TQM工具和技术

表1中描绘的工具和技术是用于特定情况的实践方法、技能、手段或机制,它们的应用目的是实现积极的变化和改进。

本文首先介绍相关话题和一般方法的背景;接着介绍样本量和参与企业的特征细节;然后将调查分析的数据与相关文献进行比较、讨论并得出结论。

2 质量工具和技术的背景

2.1 TQM以及质量工具和技术

TQM的贯彻,要通过改变企业的文化和结构化技术等策略来进行。TQM也被理解为由价值、技术和工具三个相互依存的部分组成的一种管理体系。戴尔和麦考特总结了工业中常用的TQM工具和技术,见表1。

2.2质量成本核算的理念

质量成本核算的理念出现于20世纪50年代。朱兰确定了评估质量成本的需求,费根鲍姆提出了把这些成本归类成预防、评估和失效(PAF)的方法。根据克劳士比的观点,“质量是免费的”,只有在事情没有一次性做对需要采取措施时,成本才会出现。朱兰把低劣质量的成本视为全部成本,如果没有质量问题,这个成本将消失。

目前公认的质量成本划分方法是由克劳士比和费根鲍姆提出的。克劳士比用符合要求和不符合要求的代价来定义质量成本。费根鲍姆提出了PAF方案:预防(P)、评估(A)和失效(F)。符合要求包括了首次出错产生的成本,对应PAF方案中的评估和预防成本。不符合要求包括不符合客户要求的工作,对应PAF方案中的失效成本。典型的成本计算活动包括纠正、返工或报废等。

施弗洛瓦和汤姆逊对质量成本模型进行了总结,包括PAF方案、克劳士比模型、机会或无形成本、流程成本模型和基于活动的成本模型(ABC)。他们的研究结果表明,在工业中应用的所有模型都对节约成本产生了积极影响。然而,在相关文献中,经典的PAF方法仍是主要的代表。

费根鲍姆将成本类别定义为如下几个方面:预防成本包括在缺陷首次出现后为防止缺陷所作的一切努力,如质量控制工程、员工素质培训、质量维护模式和工具等成本。评估成本包括对产品质量进行正式评估,从而维持公司的质量水平所产生的费用。评估成本包括检查、测试、质量审核、实验室认可检查和外部认证等费用。失效成本是由缺陷材料和不符合公司质量标准的产品造成的,包括废弃、损坏、返工和现场投诉等损耗元素。它们可根据实际发生的位置来分类。内部失效成本包括发货前检测出的低质量产品等。外部失效成本是发货给客户后发现的低质量产品。

质量成本核算的基本假设是预防和评估活动的投入将减少失效成本。此外,预防的投入将降低评估的成本。关于质量成本要素有两种观点:经典观点和现代观点(见图1)。经典观点表明了达到完美质量水平之前的最低成本,为获得更好质量所进行的进一步投资将带来更高的成本。现代模型认为,最低成本只能在100%的符合标准下才能实现,存在质量缺陷的产品所带来的成本是极高的。

从相关文献来看,两种观点都是有效的,但也都受到强烈质疑。两个概念都是理论性的,因此没有严格地应用于现实中的企业。对从业者的建议是,现代的概念可以理解为针对人们的思维方式,经典的概念是针对机构。虽然零缺陷政策的目标没有错,但其实施却因为过于苛求而难以实现。因此,它是在要求预防、评估活动的合理投入与低质量产品之间的平衡。

图1 经典观点(左边)和现代观点(右边)

2.3行业报告的质量成本

施弗洛瓦和汤姆逊对成本和质量模型以及最佳实践的研究进行了全面回顾,他们得出的结论是:获取质量成本数据是一项重要和有益的活动。企业采用基于质量成本的方案可以有效降低质量成本,为客户提供更高的质量。然而,获取真实的数据并不容易。介绍质量成本定量数据的文章很少,而且大部分的数据都是虚构的,因为这些数据会透露企业的成本结构。更重要的是,向公众提供有关低质量的报告将给公司形象带来负面影响。成本收集也没有统一的方法,每个企业都是独自制定的。目前尚不清楚其他成本类别(如机会成本和隐性成本)是否包括在内。此外,成本类别的分布和总金额的差异取决于企业的规模。通常大型企业都实施了较为成熟的质量管理体系,并有着较低的全面质量成本。由于成本计算和报告结构不同,对不同企业和行业的比较必须谨慎进行。

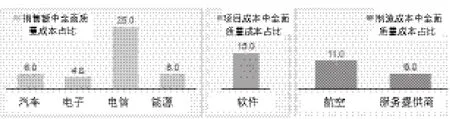

行业中的质量成本用以下三张图(图2—图4)进行示意。首先展示的是全面质量成本中质量成本类别的分布。其次是典型的行业全面质量成本。最后展示了不同行业在引入质量改进方法后的效果。

威廉姆斯等人总结了已有的质量成本数据后,建议按图2所示分配预防、评估和失效成本。失效成本是最大的类别,占全面质量成本的75%。预防和评估活动的成本分别为5%和20%。

不同行业中全面质量成本占比如图3所示,这些全面质量成本通常表现为销售额、项目资金或制造成本占比。

值得指出的是,全面质量成本占比行业之间存在一些较大的差异,如在销售额中占比在电子行业是4.6%,而在通信行业是25%。然而,因成熟的质量体系带来的全面质量成本变化迄今仍被忽视。质量体系一词是指使用工具和方法来提高质量。不系统的纠正方法以及较差的改善结果代表了低到中等成熟度水平的质量体系。如果改进过程强力有效,结果令人满意,并存在持续改进,就可以被描述为一个成熟的质量管理体系。根据这一理论,一个企业增强在质量管理方面的努力最终将降低质量成本。

这种效果如图4的左侧图所示。它展示了三个不同行业的企业在引入质量改进方法后全面质量成本的变化。在三个行业中都可以看到全面质量成本的减少。

图2 全面质量成本分布

图3 不同行业全面质量成本分布

图4的右侧图表明了全面质量成本各类别分布在实施质量方法前后的变化。为了获取数据,企业被要求提供实施质量体系一年前的全面质量成本分布数据,以及最近两年来的数据。佐沃等人认为,质量成本的分布随着质量体系的成熟而变化。他们的研究结果也支持质量体系日趋成熟的三种效果:(1)失效成本降低;(2)评估成本的增加带来外部失效成本的降低;(3)预防成本的增加带来内部和外部失效成本的降低。

图4 质量方法对全面质量成本高低(左图)和分布(右图)的影响

3.质量成本课题研究

3.1研究的方法和样本量

为了获得答案,创建了一个逻辑树。这个逻辑树的作用是引导形成一个合理的在线调查问题结构。利用决策树,可以通过模拟贯穿整个结构的可能答案预测结果。事实上,步骤2、3和4分别迭代地执行。确定了网上调查结构后,链接被发送给各个受调查企业。

本次调查使用了在线工具unipark。在线调查涵盖的主要问题是质量成本和机会成本的总额、质量成本类别的分布,以及应用质量方法对质量相关成本的影响。进一步的关注点放在质量管理的基本组织结构、质量工具和技术实施所面临的挑战、不同质量方法以及质量方法具体措施的实施情况和有效性等问题。

该项研究所选择的行业是汽车制造行业、机械工程行业和电子行业。总共接触了297个企业,其中94家完成了在线调查,响应率为33.69%,可以说是一个较高的参与率。 其中10家企业寻求了援助,在电话指导下完成了调查。这表明该话题引发了广泛的兴趣。

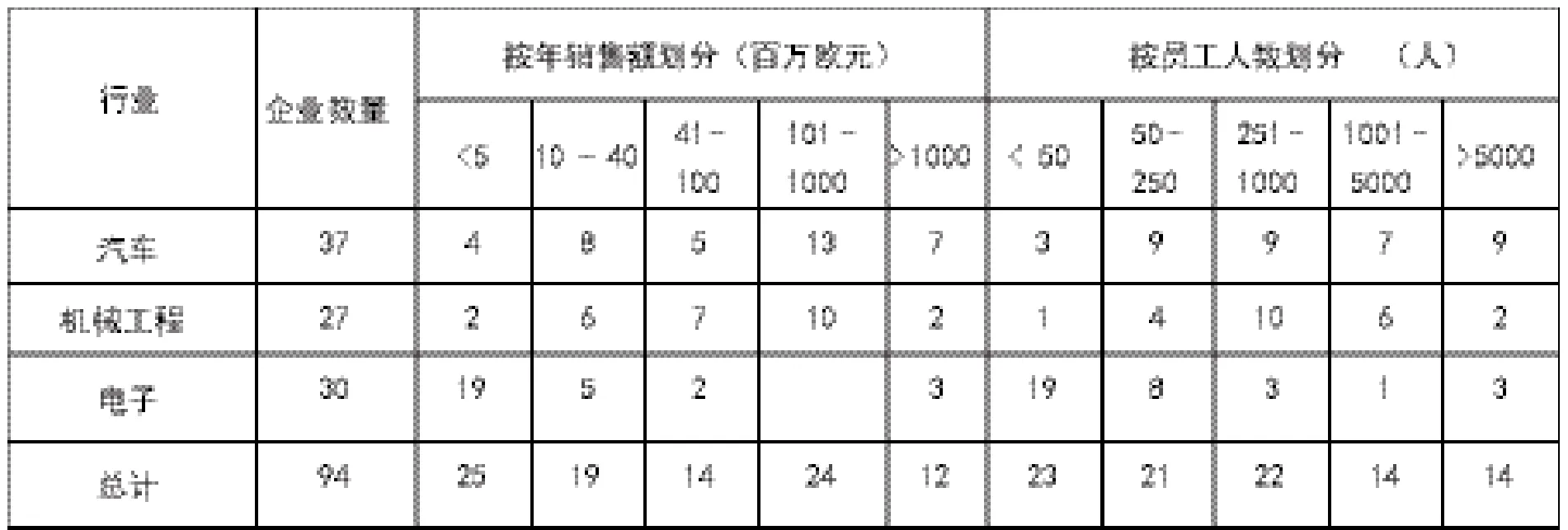

表2提供了参与企业的相关信息。

39%的参与企业来自汽车行业,其次是电子行业(32%)和机械工程行业(29%)。来自汽车行业的企业多半是大型企业,年销售额超过1.01亿欧元。按员工数量来划分的受访企业分布比较均衡。大多数机械企业都是中型企业。与其他两个行业对比,电子行业的企业相对较小,年销售收入不到500万欧元,员工人数少于50人。

3.2入选行业的质量成本和使用质量方法的影响

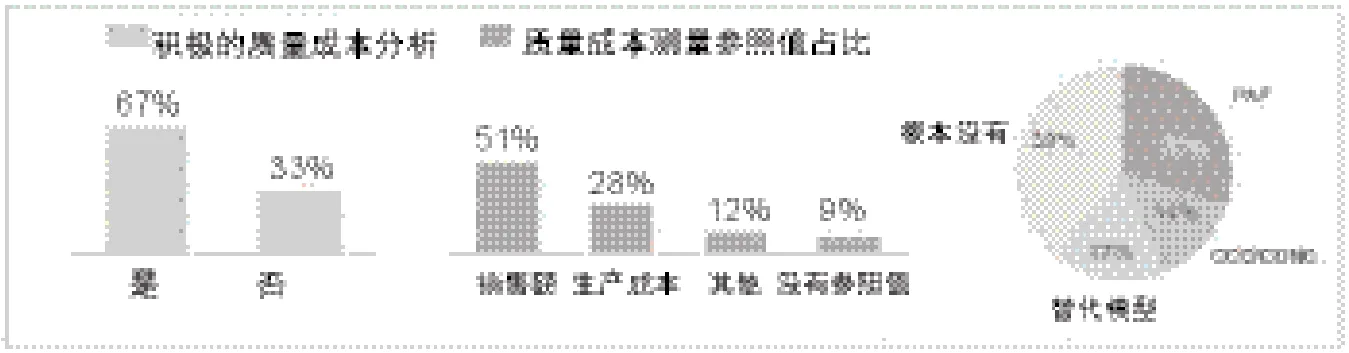

图6显示了参与者使用的质量成本的参照值、质量成本模型类型,以及对于质量成本分析的反应。

绝大多数的参与者(67%)表示,他们在一般情况下会收集并分析质量成本。体现这些成本最常用的方法是所占销售额的百分比,有51%的企业使用这种方法,其次是生产成本(28%)和其他参照值(12%)。这些研究结果符合相关的文献。PAF和COC/CONC(符合性成本/不符合性成本)模型是最常用的模型,这也符合相关文献的研究结果。然而,17%的参与者表示采用了另一种模型,39%的参与者根本不使用任何质量成本模型。

图5 研究方法

表2 调查样本大小(按年销售额和员工人数划分)

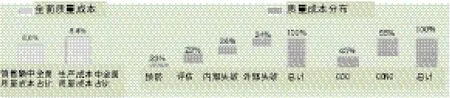

图7描绘了全面质量成本的总额和分布。使用特定质量成本模型的参与者被要求根据各自的成本类别提供成本数据。因此,那些声称使用PAF方案(见图6)的参与者被询问其成本的分布。使用COC/CONC模型的参与者也是如此。

根据参与调查的企业的反馈,全面质量成本平均占销售额的6.8%,占生产成本的8.4%。全面质量成本占比销售额或生产成本的范围为1%—15%。与相关的文献比较,这些数字是相当低的。A.R.T.威廉姆斯等认为的质量成本占比范围为5%—25%。根据本研究获得的数据可以做出假设,在这段时间内质量意识的增加对全面质量成本产生了积极的影响。

图6 对质量成本分析的一般反应

图7 PAF和COC/CONC方案下的全面质量成本总额和分布

在实践中,企业会根据PAF或COC/ CONC(符合性成本/不符合性成本)方案对成本归类。由于PAF方案可以被转化成克劳士比模型,从而计算出平均值,将图7中PAF和克劳士比模型中的数值汇总在一起,得出平均符合性成本占49.8%和不符合性成本占50.2%。佐沃等人报告了在实施质量方法之后的数据,符合性成本占49.0%,不符合性成本占为51%。这种相似性可得出推论:这些企业已经达到了很高的质量水平。此外,它也支持了有关质量和成本重要性的意识日益增加的假设。

(未完待续)

(姚晨辉 编译)