造气污水净化回用及污泥干化处理工程实例

杨昌力,曹旭,尚凯,2

(1.贵州绿色环保设备工程有限责任公司,贵阳550002;2.贵州大学资源与环境工程学院,贵阳550025)

造气污水净化回用及污泥干化处理工程实例

杨昌力1,曹旭1,尚凯1,2

(1.贵州绿色环保设备工程有限责任公司,贵阳550002;2.贵州大学资源与环境工程学院,贵阳550025)

介绍了某大型合成氨厂造气污水水质特点,采用平流沉降/干化池-一体化净水器及真空抽滤污泥干化工艺对其进行处理。结果表明:净水器单台处理能力大于1 000 m3/h;造气污水进水渠进水SS的质量浓度为164~418 mg/L,pH值为7.41~8.08,温度为38~43℃时,清水池出水浊度为13.26~23.60 mg/L,pH值为7.67~8.44,温度为27~31℃,达到进口温度≤55℃,出口温度≤32℃,浊度合格率100%的要求,出水水质稳定达到循环冷却系统补充水的要求。污泥干化后的含水率达到70%。

造气污水;一体化净水器;真空抽滤;污泥干化

造气污水是合成氨厂生产污水的最大来源,该废水未经处理或处理未达标就直接排放,会将大量的煤渣、悬浮物、氰化物、硫化物等有害物质带入水体,将对环境造成恶劣的影响[1]。造气污水处理后全部回用,使之达到零排放,在极大程度上减少了合成氨厂排水对受纳水体的污染,既保护了环境,又创造了社会效益。因此造气污水处理回用是必须解决的问题。本文介绍了贵州省开阳县某集团30万t合成氨工程造气污水的处理及回用工程。

1 设计水质、水量

造气污水为30万t合成氨造气工段洗涤塔内与半水煤气直接接触的洗涤水,该污水中含有硫化物、氰化物、酚、氨氮等。该污水经过处理后循环回用作为洗涤水,处理后水质要求达到GB 13458—2001《合成氨工业水污染物排放标准》间接排放标准的相应指标要求,同时满足出水温度≤32℃,出水浊度≤70 mg/L的要求。设计水量为5 000 m3/h。

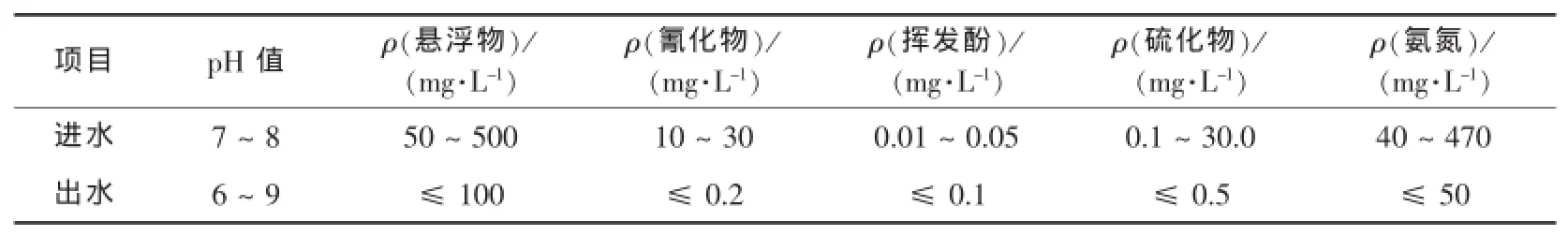

设计进、出水水质如表1所示。

表1 设计进、出水水质Tab.1Design influent and effluent water quality

2 造气污水处理工艺

在各大、中、小型以煤为原料的合成氨厂中,造气污水已有多年的处理经验,一般的处理工艺为:造气污水→预沉池→二沉池→冷却塔→回用。该工艺存在的主要问题是对悬浮物的去除率不高。造气污水中细小的不易自然沉降的煤粉颗粒未被去除,在污水的不断循环中逐渐累积,污水流经冷却塔时煤粉颗粒被截留在填料上,长期将会使填料堵塞甚至煤粉颗粒倒塌,造成冷却塔效率降低。因此,该工艺在刚开始时能正常运行,长时间后系统就会出现煤粉存积,系统不能正常运行。

2.1 改进处理工艺

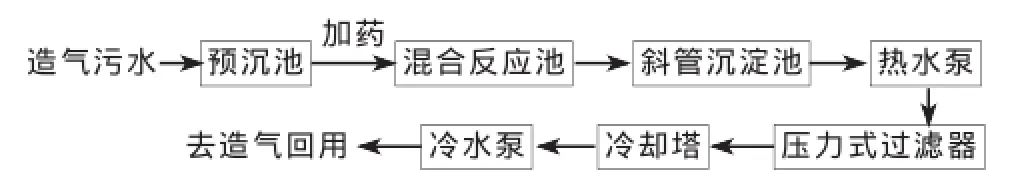

根据各厂的运行经验,通过认真分析和调查研究,提出了加药絮凝、增加过滤处理的流程,并在处理装置的选择上做了2种方案,2种方案分别如图1、图2所示。

图1 斜管沉淀方案(方案1) Fig.1Scheme with inclined tube sedimentation(schemeⅠ)

图2 一体化净水器方案(方案2)Fig.2Scheme with integrated water purifier(schemeⅡ)

以上2种方案的特点如下:①经处理后悬浮物的质量浓度降低至10 mg/L以下,污水可全部回用,实现零排放。②不需每年更换填料,减少了维修费。③方案2适用老系统改造,预沉池不要求很长的停留时间,因此可不建新预沉池,利用原有沉淀池即可。④方案2流程简单,集反应、絮凝、沉淀、过滤、污泥浓缩于一体,操作方便。

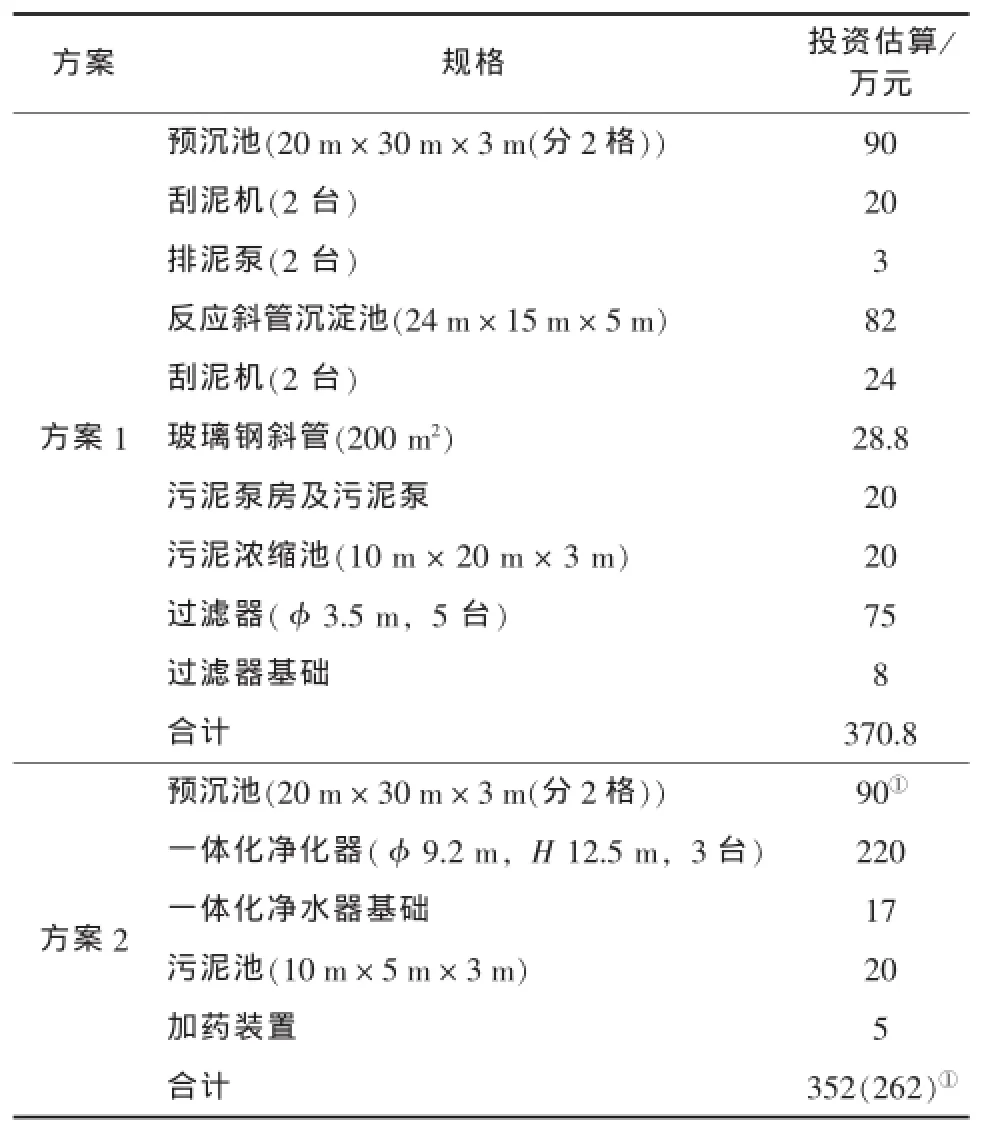

2.2 改进处理方案的经济比较

改进后2种方案的经济比较如表2所示(仅比较污水净化部分,以1 050 m3/h设计规模为例)。

表2 不同方案经济比较Tab.2Economical comparison of different schemes

综上所述,方案2具有投资省、占地小的特点。因此,推荐采用一体化净水器方案作为处理造气污水的最佳方案。

2.3 处理工艺流程

改进后的造气污水处理工艺流程如图3所示。

(1)可切换平流沉降池。污水从排水地沟进入沉降池,利用平流沉降,将污水中大颗粒悬浮物沉降至一定水平,便于后续净水器的处理。切换使用平流沉降池一是保证行车抓灰时沉降池平流沉降层不被搅动破坏;二是使真空抽滤污泥干化装置具有一定的干化周期,便于污泥干化[2]。

(2)一体化净水器。污水经污水泵送入管道混合器内与混凝剂、助凝剂混合后,进入净水器内的旋流反应室进行混凝反应,结成可快速沉降的絮凝体(矾花),进入悬浮澄清室后大多数絮凝体向中心集聚沉入积泥斗,污水经悬浮澄清层进入斜管沉淀室,去除悬浮物[3]。活性污泥经静止沉降后,上清液经澄清环管汇入主出水管,污泥排泥管由液动排泥角阀自动控制,定时排入沉降池,与污水混合后继续发挥混凝、助凝作用[2]。

图3 改进后的造气污水处理工艺流程Fig.3Improved process of gas-making sewage treatment

(3)净水药剂的投加。混凝剂为聚合氯化铝,助凝剂为聚丙烯酰胺[4]。在污水悬浮物的质量浓度超过500 mg/L时,单加混凝剂不经济,效果较差,故必须在其后投加助凝剂,它们分别在2个管道混合器中进行混合。

(4)真空抽滤污泥干化系统。相对粘性较强、透水性差的污泥而言,造气污水的污泥透水性较好。尤其在污水中加入混凝剂、助凝剂时,污泥的透水性、松散性可进一步得到改善。利用备用污水泵抽取水池的水反洗被切换下来的沉降/干化池的池底管网→真空抽滤机抽吸被切换下来沉降/干化池的滤后水→电动双梁抓斗行车抓泥→汽车装运至渣场。该工艺一是处理量大,60 h内可将平流沉降/干化池中的污泥和水分离,使污泥干化到可抓运、不流淌的程度,含水率约为70%左右;二是能耗低,因为平流沉降池是切换使用,一套装置可轮流用于多格平流沉降池;三是污泥干化不需要投助凝剂,节省了运行成本;四是维修量小,便于管理。

3 工艺特点

(1)沉降池特点。可切换平流沉降池“一池三用”,既是调节池,又是沉降池和污泥干化池,不需另设污泥集泥池和污泥泵。能处理大量污泥,且污泥干化不需加助凝剂,污泥干化成本低。净水器排出的活性污泥自流到平流沉降池入口,大大降低了净水药剂的用量和免去了污泥的二次提升,从而降低了运行费用。

(2)一体化净水器特点。设备的水质净化与污泥浓缩系统在工作时互不干扰;液动角阀自动排泥,排泥快,故障率低,排泥效果好;属于低速度、大容量净水器,能适应高浊度及微污染水的处理,抗冲击能力强;系统运行可靠性高,维修量极少(无传动部件)。

针对造气污水的特点,在工艺上采取以下措施保证出水水质和设备正常运行:①在一体化净水器设多个排泥口并加装液动排泥角阀,自动按时排泥,以保证排泥均匀、迅速及时。②采用φ50 mm PVC斜管,其具有表面光滑,不易结垢,强度好,使用寿命长的特点,并在净水器顶部接水管定期冲洗斜管,保证斜管不堵塞。

(3)真空抽滤系统特点。采用大泥量真空抽滤污泥干化系统,污泥干化不需添加助凝剂,活性污泥回流到沉降池入口可节约净水药剂,降低运行费用;污泥干化后含水率与带式压滤、离心脱水干化方式相同,确保污泥运输途中不对环境造成二次污染。

4 主要构筑物及设计参数

(1)可切换平流沉降池。1座,钢筋砼结构,尺寸为60.0 m×10.8 m×5.2 m,有效池深为4.0 m,有效容积为2 500 m3,停留时间为0.5 h。

(2)管道混合器。2台,型号为SF-900,材质为Q235A,尺寸为DN 900 mm×1.5 m。

(3)一体化净水器。4座,钢筋砼结构,型号为YZJ-1250C,单台处理水量为1 250 m3/h,外形尺寸为φ17.0 m×12.7 m。

(4)冷却塔。5座,钢筋砼结构,单座冷却水量为1 000 m3/h,尺寸为10.5 m×10.5 m,进水温度为55℃,出水温度为32℃(每年5月中旬到10月上旬回用水温度为35℃),风机直径为φ6.0 m,电机功率为55.0 kW,电机设置在风筒外面。

5 运行效果

该工程经调试后于2008年11月正式投入运行,近半年后在满负荷运行下进行连续72 h取样,经监测分析可知,各单元处理效率高,出水水质达到设计要求,稳定连续运行阶段出水水质如表3所示。本工程运行了将近8 a,工艺设备运行稳定,处理效果良好,各项指标均满足GB 13458—2001中的间接排放标准。

表3 造气污水实际运行出水水质Tab.3Effluent water quality of gas-making sewage treatment during actual operation

6 技术经济分析

本工程总投资约700万元,回用水成本为0.239元/t,仅为工业供水成本的1/3。

7 总结

(1)采用一体化净水器和真空抽滤污泥干化系统处理回用造气污水是可行的,工艺自2008年11月正式投入以来,运行稳定,性能可靠,自动化程度高,操作管理方便,投资占地少,运行费用低。

(2)该工艺净化效率高,无二次污染,经净化后造气污水的浊度合格率达到100%,污泥干化后的含水率达到70%,真正实现工业用水闭路循环、零排放。

(3)单位回用水成本低,每立方米回用水成本仅为0.239元,仅为工业供水成本的1/3,因而具有很好的经济效益和社会效益。

[1]张俊霞.合成氨造气废水治理技术研究[D].南京:南京理工大学,2006.

[2]林柯,孙莉.煤化工造气污水处理回用的实践[J].河南化工,2010,27(9):53-55.

[3]郭东芳.高浊度一体化净水器在选矿-拜耳法氧化铝生产废水处理中的应用[J].工业用水与废水,2011,42(3):81-83.

[4]班福忱,李亚峰,李慧星,等.水库水源水的二次混凝效果分析与讨论[J].勘察科学技术,2006,(5):20-22.

Project example of gas-making purification and reuse and sludge drying

YANG Chang-li1,CAO Xu1,SHANG Kai1,2

(1.Guizhou Green Environmental Protection Equipment Engineering Co.,Ltd.,Guiyang 550002,China;2.College of Resource and Environmental Engineering,Guizhou University,Guiyang 550025,China)

In view of the characteristics of the sewage from the gas-making process of a large scale synthetic ammonia plant,advection sedimentation/drying pool-integrated water purifier-vacuum filtration sludge drying process was adopted for its treatment.The results showed that,when the single processing capacity of the water purifier was above 1 000 m3/h,the mass concentration of SS of the influent gas making sewage was 164-418 mg/L,the pH value was 7.41-8.08,the temperature was 38-43℃,the effluent turbidity from clean water tank was 13.26-23.60 mg/L,the pH value was 7.67-8.44,the temperature was 27-31℃,the inlet and outlet water temperature were lower than 55 and 32℃respectively,the acceptability of turbidity was 100%,the effluent water quality met the requirement of make-up water of circulating cooling system,the moisture content of the dryed sludge reached 70%.

gas-making sewage;integrated water purifier;vacuum filtration;sludge drying

X703.1;X784.1

A

1009-2455(2016)06-0047-04

杨昌力(1957-),男,贵州贵阳人,高级工程师,硕士,主要从事污染物治理工程设计和环保技术工程设计,(电子信箱)yangchangli@ghome.com.cn。

2016-08-04(修回稿)