基于机器视觉的轮胎挤出部件外形尺寸在线测量方法

孙保燕,张惊涛,程 昂

(桂林电子科技大学a.建筑与交通工程学院;b.机电工程学院,广西桂林 541004)

基于机器视觉的轮胎挤出部件外形尺寸在线测量方法

孙保燕a,张惊涛b,程 昂b

(桂林电子科技大学a.建筑与交通工程学院;b.机电工程学院,广西桂林 541004)

为研究橡胶轮胎挤出部件外形尺寸的非接触在线测量方法,引入机器视觉技术。首先对CCD采集的图像数据进行滤波降噪,利用改进的Canny边缘检测算法进行图像边缘粗定位,并在单像素边缘的基础上采用多项式插值方法对目标边缘进行精确的亚像素细分,最后对边缘数据进行拟合,结合系统标定值,计算出挤出部件的外形尺寸。将此方法应用到橡胶轮胎挤出部件外形尺寸的检测中,结果表明:该方法具有良好的实时性、精确性,能够满足连续生产挤出部件外形尺寸工业检测的要求。

机器视觉;挤出部件;边缘检测;亚像素

0 引言

随着我国汽车行业的高速发展,人们对轮胎品质的要求,尤其是轮胎安全性能的要求不断提高。橡胶轮胎生产过程中挤出部件的外形尺寸精度对其成品质量有重要影响。在橡胶轮胎挤出部件的生产过程中,机头的口型规格控制着挤出部件的形状,挤出机螺杆的转动速度和供胶量决定着挤出部件外形尺寸的稳定性[1]。所以实时精确测量挤出部件的外形尺寸,确定其加工误差,是调节挤出机螺杆转动速度的重要依据。目前采用的测量方法是在挤出机附近设置单位长度质量秤,其工作原理为:通过称取单位长度的质量初步确定挤出部件外形尺寸,并辅以人工利用卷尺进行测量[2]。这种测量方法对人工的依赖性强、劳动强度大、效率低,还可能产生很多人为误差,直接影响橡胶挤出部件成品的精度,进而影响到轮胎成品质量。另外,采用自动化程度较高的多对线激光传感器实时测量挤出部件厚度与宽度可以满足尺寸精度要求,但激光传感器对工作环境要求严格,温度过高或胶烟均影响其测量精度[3]。

机器视觉技术是将数字图像处理和图像分析、图像识别结合起来,利用机器代替人眼进行测量和判断,具有测量精度高、速度快、非接触、实时性好等特点,现已广泛应用到工业生产的各个领域[4]。研究高效的轮胎挤出部件在线测量方法具有重要的意义。基于机器视觉技术,结合改进的Canny边缘算法和亚像素定位算法,本文提出一种在线测量轮胎挤出部件外形尺寸的方法,实现了挤出部件外形尺寸的非接触快速精确测量。

1 在线测量平台的构建

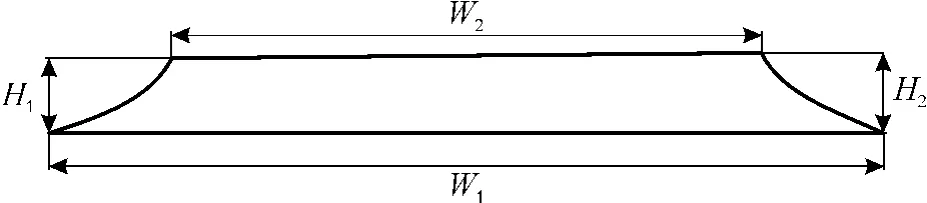

挤出部件外形尺寸包括冠宽W1、肩宽W2、左肩厚H1和右肩厚H2,其断面形状如图1所示。

图1 挤出部件外形尺寸示意图Fig.1 Schematic diagram of extrusion parts size

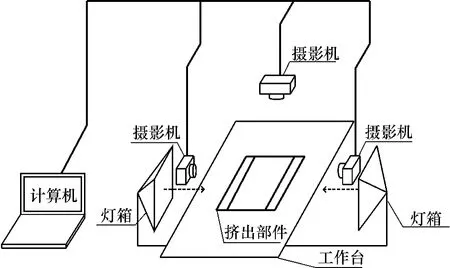

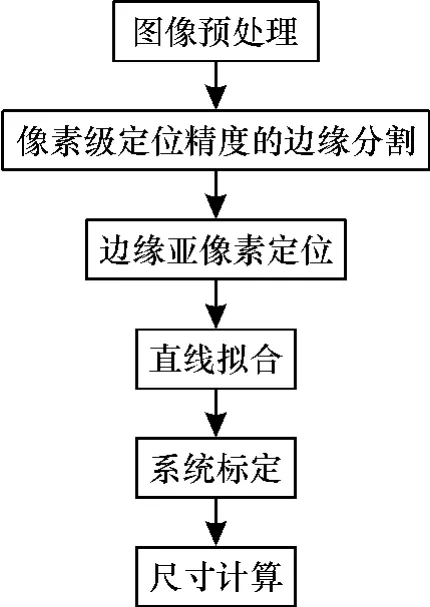

根据挤出部件规格的不同,局部形状会有所差别。为了得到轮胎挤出部件的图像数据,以及方便后续的图像处理,构建了如图2所示的测量平台,包括CCD摄像机、灯箱和计算机。其中,CCD摄像机分别从挤出部件的顶部和两个侧面同时采集图像数据;光源为2个LED灯箱,分别位于挤出部件的两个侧面,对挤出部件进行垂直补光以改善后续图像灰度化处理之后灰度值比较集中的问题;计算机上安装有相应图像处理软件。软件在VS2010编译环境下,基于OpenCV(开源计算机视觉函数库)自主开发,主要包含测量算法和挤出部件外形尺寸计算,整个软件测量算法流程如图3所示。

图2 在线测量平台Fig.2 On-linemeasurement platform

图3 算法流程图Fig.3 Flow chart of algorithm

2 测量算法

2.1 图像预处理

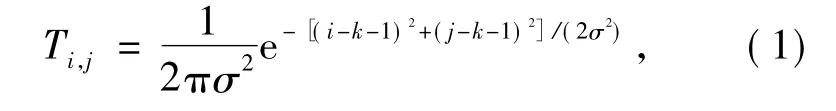

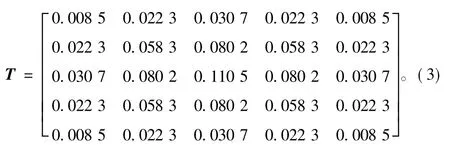

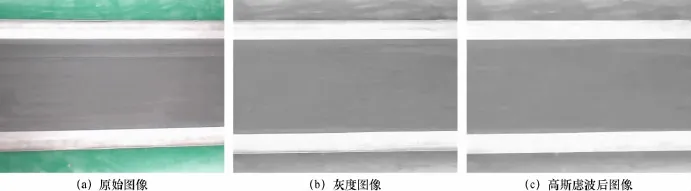

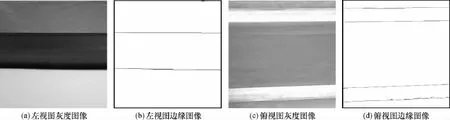

从摄像机获得的原始图像如图4a所示。图像在转变和传输的过程中产生噪声是不可避免的,所以在图像特征提取之前,需要对灰度图像进行滤波降噪处理。经多次实验分析,采用高斯滤波可以有效消除出现的噪声。高斯滤波的基本思路是:对连续高斯函数进行离散化,并以离散点上的高斯核函数值为权值,对采集到的灰度图像的每一个像素点作一定范围邻域内的加权平均,以达到有效消除噪声的目的[5]。离散的(2k+1)×(2k +1)维高斯核矩阵T的计算公式为

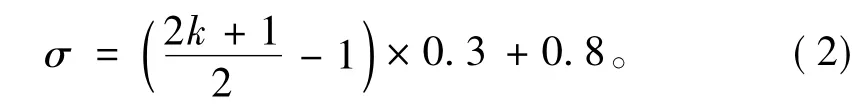

式中:k确定核矩阵的维数;σ为方差。根据高斯分布的特点,两者满足

在综合考虑滤波精度、计算量等因素的基础上,取k=2,则σ=1.25,计算得到核矩阵T为

依据核矩阵T,通过调用OpenCV中Gaussian-Blur()函数实现高斯滤波,效果对比如图4所示。

2.2 像素级定位精度的边缘检测

图像的边缘检测技术已经比较成熟,通常可以采用Roberts、Prewitt、Sobel、Laplacian等算子求灰度的一阶梯度最大值或二阶导数零交点来检测图像的边缘信息。这些算子都是基于局域模板,通过计算离散图像的一阶有限差分来近似梯度,优点是计算量小,但检测到的边缘较宽、定位精度低[6]。John Canny于1986年提出的Canny算子是一种含有最优化思想的算子,它具有较大的信噪比和较高的检测精度[7]。Canny边缘检测步骤如下:①使用高斯平滑滤波器对原图像进行卷积降噪;②对降噪后的图像求梯度幅值和方向;③对梯度图像进行非极大值抑制,排除非边缘像素;④使用滞后阈值确定图像的最终边缘。应用Canny算法时,步骤④需要确定高、低阈值来检测和连接边缘,而阈值的选择对检测到的边缘精度起着重要作用。如果先通过实验设置固定值,由于在线测量环境下,现场光照、振动或者挤出部件规格的更换,对于不同的图像来说,边缘检测和定位的精度存在很大差异。寻找一种由图像自身灰度信息自动确定高、低阈值的方法,可增加本在线测量系统的自适应性,由此在Canny算法的基础上引入O’tsu算法。

图4 滤波前后对比图Fig.4 Images of filtering results comparison

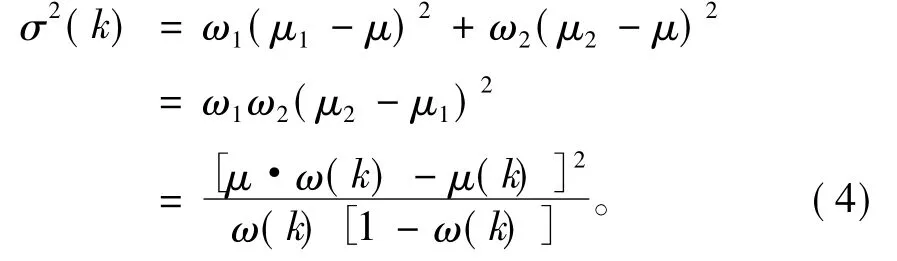

O’stu算法,即最大类间方差法[8]。该方法是全局阈值自动选择的最佳方法,根据图像的灰度信息,将图像分成目标与背景,当两者之间类间方差取得最大值的时候,目标与背景相关程度最低,取此时的灰度值为阈值能够分割出最强的边缘。具体实现过程如下:

令{0,1,2,…,L-1}表示一幅图像f(x,y)中的L个不同的灰度级,假设选择一个阈值k,0<k<L-1,并将输入图像阈值化为两类C1={0~k}和C2={k+1~L-1},依次计算两类的概率ω1和ω2,类内的均值μ1和μ2以及整体图像的均值μ,两类间的方差计算公式为

对于k=0,1,2,…,L-1,上式取得最大值时的k值,即求maxσ2(k)时的k*,并将其作为Canny算法中的高阈值,由最佳比例2/1求得低阈值。在OpenCV中通过调用Canny()函数实现边缘检测,其对比结果如图5所示,此时的边缘为单像素。

2.3 边缘的亚像素定位

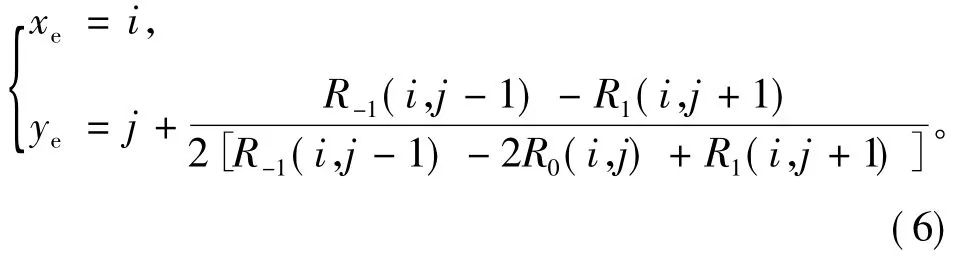

为进一步提高挤出部件外形尺寸的测量精度,本文在Canny边缘检测之后引入亚像素边缘定位。通用的亚像素算法有很多,其中多项式插值法较为实用,其原理为首先将图像的边缘定位到整像素级,然后在梯度图像的水平和垂直方向上作多项式插值,精确定位边缘位置,该算法准确性较好,且计算量小[9]。综合考虑测量系统对在线快速测量的性能要求和图像边缘集中在水平方向(y方向)的特殊性,本文选用多项式插值法,具体为:首先对整像素级边缘中的各点,仅在梯度图像的水平方向上取3点,令其梯度幅值分别为R-1(i,j-1)、R0(i,j)、R1(i,j+1);然后,根据多项式插值函数φ(x),以j-1、j、j+1为插值基点,R-1、R0、R1为函数值,令其导数为零,经推导可得出该点亚像素坐标(xe,ye)。多项式插值函数

图5 边缘分割图像Fig.5 Images of edge segmentation

式中:xi为插值点;yi为离散的函数值。

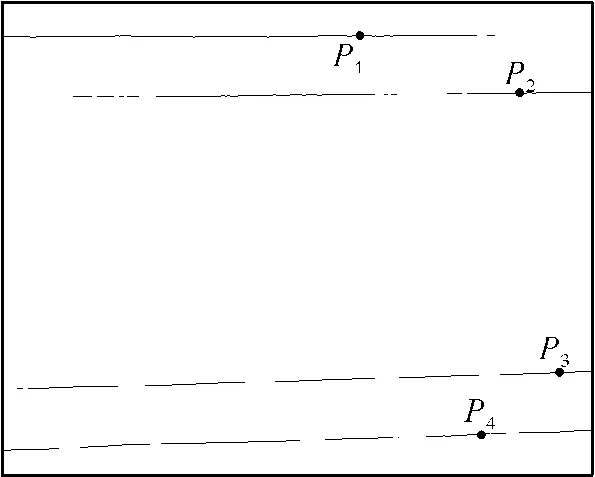

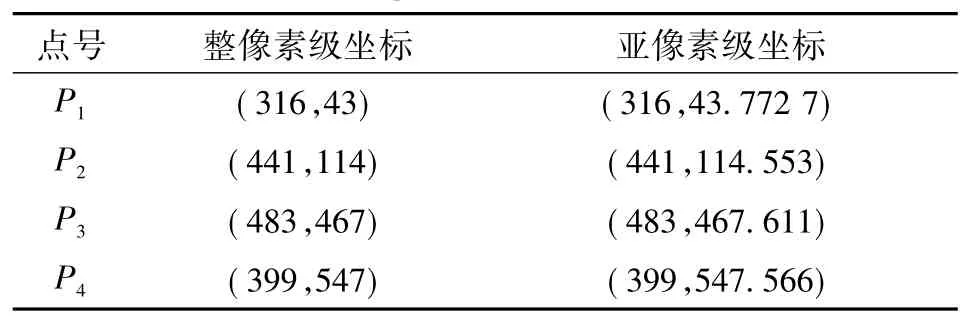

式(6)应满足R0>R-1及R0>R1,否则,该点不是边缘点。在Canny边缘检测的过程中,已经剔除梯度方向的非边缘点,从而保证式(6)成立。挤出部件俯视图亚像素边缘定位之后的图像如图6所示。图中P1、P2、P3、P4分别为亚像素细分边缘上的4点,其坐标值对比结果如表1所示。

图6 俯视图亚像素边缘Fig.6 Sub-pixel edge detection of planform

表1 坐标值对比结果Table 1 Comparison of coordinate values

2.4 直线拟合

经过边缘的亚像素定位后得到的结果是几组离散的边缘点集,不便于求取轮胎挤出部件的外形尺寸,因而在求取尺寸数据之前需要将这几组离散的点集分别拟合出需要的边界线,测量出边界线之间的距离,经过换算得出其外形尺寸。在众多的曲线拟合方法中,最小二乘法是最常用的一种,其基本原理是:寻找一曲线y=P(x),通过最小化每个离散点(xi,yi)到曲线的距离平方和来求解曲线方程[10]。

设E表示一条边界线点的集合,点(xi,yi)是其中的任意一点,直线拟合过程如下:

设直线的方程为

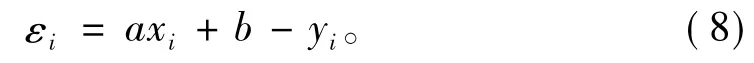

则每个点到直线的残差值为

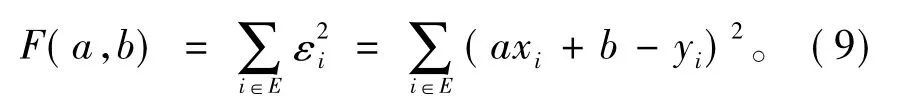

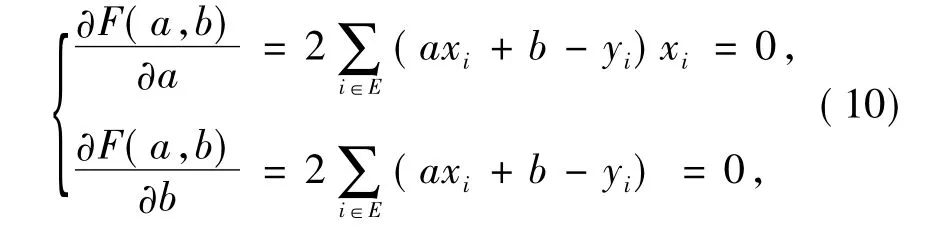

残差的平方和函数可表示为

由最小二乘法的原理,应取a和b使F(a,b)有极小值,故a和b应满足条件:

依次代入集合E中的点,解出a和b,得到拟合的直线方程y(x)。

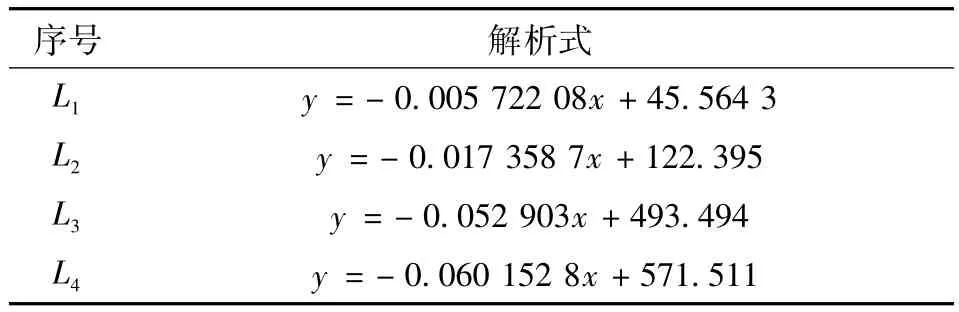

以本文采集的俯视图为实验对象,按照上述方法得出的4条直线方程如表2所示。4条边界线拟合直线的斜率都比较小,在图6中近似为水平线,与实际边界线比较符合。

表2 拟合直线方程Table 2 Imitative straight line equation

3 挤出部件的外形尺寸计算

3.1 系统标定

文中所获坐标是基于像素单位,在尺寸计算前需要构建当前测量环境下实际物理尺寸(mm)与像素格(pixel)之间的比例关系,即像素当量 S (mm/pixel)。本文选用已知标准件为对象,在相同测量环境下应用本文边缘检测方法获得标准件在图像坐标系中长度方向的像素数,记作P,标准件的实际长度记作L,则像素当量为

为减小系统误差的影响,可通过多次标定求平均值来提高标定精度。另外,在变更挤出部件规格或测量环境时需要重新标定系统。本实验选用60 mm的标准件为对象,通过计算得到标定值: 0.533 358 mm/pixel。

3.2 尺寸计算

挤出部件外形尺寸主要是两边界线间的距离,根据拟合直线求出像素点对之间的y坐标差值,再将其与标定的像素当量相乘即得到挤出部件的实际物理尺寸。

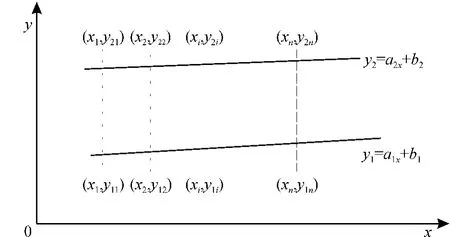

以冠宽W1尺寸计算为例,如图7所示。设其下边界拟合直线方程为y1=a1x+b1,上边界线为y2=a2x+b2,计算上下边界线x=xi处对应点的y1i、y2i坐标,则冠宽的像素数为Wi=|y1i-y2i|。为减小误差,在边界线上取多对点求平均值作为冠宽像素数,则冠宽为W1=×S。

图7 外形尺寸计算示意图Fig.7 Sketch of dimension calculation

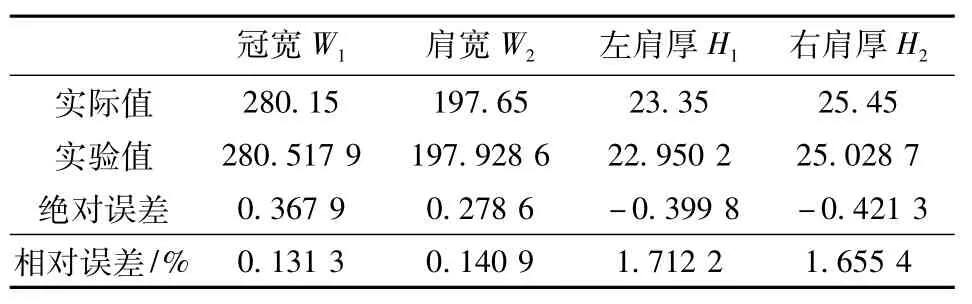

在实验室测量环境下,选取10.00R20规格的橡胶轮胎挤出部件为实验对象,根据上述计算方法,各取20对点求平均值,依次计算挤出部件冠宽W1、肩宽W2、左肩厚H1和右肩厚H2,测量结果与实际尺寸对比如表3所示,其中实际尺寸值由游标卡尺测量所得。

表3 实验结果与实际尺寸比较Table 3 Comparison of experimental results and actual sizemm

通过数据比较发现,左、右肩厚的绝对误差相比冠宽和肩宽较大,主要是因为系统标定时以冠宽和肩宽的底面为基准,像素格标定在厚度方向存在误差,可通过后期修正来进一步改善。轮胎挤出部件总体外形尺寸用本文测量方法相对误差均小于2%,在误差允许范围之内,达到了系统设计的要求。

4 结论

(1)基于机器视觉技术构建了轮胎挤出部件在线测量平台,研究了Canny边缘算法和亚像素定位算法在其边缘检测中的应用。实验证明,本算法在轮胎挤出部件外形尺寸测量中准确、有效。

(2)结合10.00R20规格的轮胎挤出部件,给出了其外形尺寸的计算方法,并将测量结果与实际尺寸作对比分析,结果表明:测量误差较小,满足测量精度要求。

[1]黄发国,黄慧生,潘家芳,等.橡胶挤出机挤出性能指标体系的研究[J].橡塑技术与装备,2013,39(11):1-4.

[2]张占兴,李继顺.浅析挤出胎面断面轮廓厚度检测[J].橡塑技术与装备,2014,40(17):33-36.

[3]易玉华,张海,卢巍,等.激光在线测量连续挤出胎面断面尺寸[J].轮胎工业,2004,24(6):363-368.

[4]杜广朝,魏雪峰,邵明省.基于像素基因算法的图像显著区域检测研究[J].激光与红外,2013,43(6):694-697.

[5]王丹.基于各向异性高斯滤波的图像边缘检测方法[D].西安:西安电子科技大学,2010.

[6]Health M,Sarkar S,Sanocki T,etal.Comparison of edge detectors:A methodology and initial study[J].Computer Vision and Image Understanding,1998,69(1):38-54.

[7]许宏科,秦严严,陈会茹.一种基于改进Canny的边缘检测算法[J].红外技术,2014,36(3):210-214.

[8]吴一全,潘喆.2维最大类间平均离差阈值选取快速递推算法[J].中国图象图形学报,2009,14(3):471-476.

[9]陈静,尚雅层,田军委.快速多项式拟合亚像素边缘检测算法的研究[J].应用光学,2011,32(1):91-95.

[10]李蓓蕾.多次自适应最小二乘曲线拟合方法及其应用[D].荆州:长江大学,2014.

On-linemeasurement for extrusion parts size based on machine vision

SUN Bao-yana,ZHANG Jing-taoa,CHENG Angb

(a.College of Architecture and Traffic Engineering;b.College of Mechanical Electrical and Engineering,Guilin University of Electronic Technology,Guilin 541004,China)

In order to study the non-contact on-linemeasuringmethod of the rubber tire extrudering external dimensions,machine vision technology was introduced.Firstly,the image data acquired by the CCD is filtered.Then,the edge of the image is refined by the improved Canny edge detection algorithm,and the sub-pixel is subdivided by the polynomial interpolation method on the basis of the single pixel edge.Finally,the least squaremethod is used to fit the edge data,and the external dimension of the extruded part is calculated according to the system calibration value.Thismethod is applied to the measurement of the outer dimensions of the rubber tire extrusion parts.The results show that themethod has good real-time performance and accuracy,and can meet the requirements of industrial inspection for continuous production of extruded parts.

machine vision;extrusion parts;edge detection;sub-pixel

TP391.4;TH122

:A

2015-09-07

广西“漓江学者”专项经费项目;广西科学研究与技术开发计划项目 (桂科攻1412206-14);桂林电子科技大学研究生教育创新计划项目 (YJCXS201510)

孙保燕 (1962—),男,教授级高工,研究方向:数字图像处理、建筑智能检测、先进制造、古建筑保护,sunbaoyan@126.com。

孙保燕,张惊涛,程昂.基于机器视觉的轮胎挤出部件外形尺寸在线测量方法 [J].桂林理工大学学报,2016,36(4):838-843.

1674-9057(2016)04-0838-06

10.3969/j.issn.1674-9057.2016.04.032