印刷、涂布行业中在线黏度测量方法的探讨

丁晓炯

涂布、印刷行业及其黏度测量

1.涂布、印刷

涂布是指根据各种不同的需要,将糊状聚合物、熔融态聚合物或聚合物熔液涂布于纸、布、塑料薄膜、各种板材或其他各种材料上,制得复合材料(膜)、板或有涂层材料的方法。涂布技术广泛应用于包装领域、光伏、材料处理及各种特种涂层及性能材料的生产领域上。印刷(Printing)是将文字、图画、照片、防伪等原稿经制版、施墨、加压等工序,使油墨转移到纸张、织品、塑料品、皮革等材料表面上,批量复制原稿内容的技术。

从生产工艺角度看,都是将一种可流动的物料,通过某种方法转移到另一个材料的表面上(见图1),而最终产品的质量就和这种物料的流动性,也就是流变性有关,行业内往往用黏度来表征。

2.涂布、印刷中的黏度

当进行涂布C o a t i n g、喷涂Spray、印刷Printing、施胶Sizing、点胶Dispensing、裹浆Wrapping等过程时,往往需要先进行物料的黏度测量和控制,物料黏度的不稳定或流变特性的问题会影响完成该过程之后的产品质量,譬如涂层的厚薄、均匀性、收缩性、色彩的一致和均匀性、黏合性等,甚至影响产品的最终质量,像光电转换率、黏合力等。

在生产中,很多厂家为了提高生产效率和产量,不断提高设备的运转速度,加快零部件在生产线上的通过速度,而忽视了这种变化导致所用物料的流变特性也发生了相应的改变,最终影响产品的品质。

很多人认为物料的黏度是一成不变的,用黏度计测得的物料黏度在任何情况下是不变的,即使是有些测量触变指数TI的客户,对该测量方法的真正含义也不是十分清楚,往往认为在提高设备运转速度的过程中,不需要对物料的流变性进行调整或改进,其主要原因是对物料的流变特性缺乏全面的了解。

流体分为牛顿流体和非牛顿流体,牛顿流体是指流体的黏度不随剪切率条件变化而变化,换一句话说,如果是用同样的测量方法和仪器,在不同的转速下测量,黏度是不变的;而非牛顿流体是指流体的黏度随着剪切率条件变化而变化。见图2、3、4。

在涂布过程中,绝大部分浆料的黏度都是随着剪切率的提高不断降低,这些物料是剪切变稀的非牛顿流体,同时在同样的剪切速率下,黏度也不同,说明这个物料具有触变性,它的内部结构在受到剪切后会发生改变,而在撤去剪切后不能完全瞬时恢复到初始的状态,这种流体类型是现实中遇到比较常见的,很多高分子材料或体系都是假塑性剪切变稀并带有一定的触变性。

黏度的测量方法有多种,大体有毛细管黏度计、流出杯式黏度杯、旋转式黏度计和振动式黏度计等。影响黏度的因素有:黏度与其温度、组分和助剂、溶剂等的浓度、粒径等密切相关,与温度和气压的关系不大,不同测量方法的测量精度及测量单位是不同的,不能互相换算。目前在现场常用实验室旋转法或黏度杯进行测量。

在线黏度测量控制方案

涂布生产管理者须基于产品需要来选择黏度计,这取决于很多因素,包括操作员认可,一致的测量和控制,与现有机器匹配,费用节省预期以及保养维护。统一的黏度测量和控制达到浆料减少和成本节省,长期的运行优良也是对运行和服务的一种成本节省。

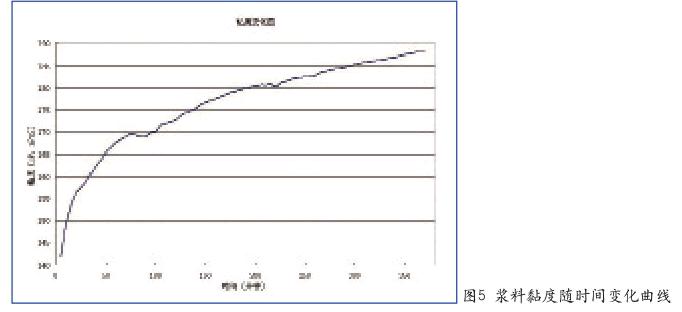

从图5可以看出,在自然状态下黏度的变化曲线,涂布浆料随着时间的推延,黏度不断上升,如果不及时补充适量的溶剂,浆料的黏度将有很大的变化,最终涂布产品的质量也会有很大的波动。

在涂布车间,黏度计的首要功能不单单是精确地测量黏度,而是保持浆料配比在一个预定的水平上以保证昂贵浆料的经济使用,当然要符合最终产品的质量。总之,作为一个生产经理或操作者,安装一个现代的黏度测量和控制设备后,你可以实现以下目的:

更好的涂布质量和一贯性

开车时大量减少废料

减少不合格品

通过节省浆料和溶剂迅速得到

回报

减少冲洗

更好的浆料黏附性

图6是利用Brookfield的TT-100、AST-100和VTE250在线黏度计在涂布行业中的使用原理图,TT-100和AST-100都是管道式安装的,可以承受高温高压,因此可以直接安装在管道系统中直接测量浆料的黏度;而VTE250在线黏度计仪器结构简单、经济实惠,但需要将浆料泵入敞口的样品腔,浆料利用高度产生的液位差流出样品腔进入收集槽,也可以将在线黏度计直接安装在涂布机的料槽上面。

Brookfield针对涂布行业的需求,专门开发了各种在线黏度计及其配套的显示控制器来实现测量和控制油墨黏度的双重目的,系统结构示意见图6。

用泵将浆料从浆料桶中吸出,通过管道进入在线黏度计进行测量,信号通过处理后可以直接显示或送入PLC,显示控制器或PLC根据黏度信号和预先的黏度值进行比较,如果黏度值低于设定值,仪器继续测量;随着浆料中溶剂的挥发,黏度逐渐上升,如果超过了设定值,就会给出一个信号,打开溶剂阀,加入一定量的溶剂,调整黏度,这种过程周而复始,使得浆料的黏度一直控制在一个很小的区间内,这样就达到了自动测量和控制浆料的黏度,不需要进行人工测量黏度和添加溶剂。

目前,很多现场都是使用最原始的涂料杯来进行测量,涂料杯的测量方法比较简单,但测量精度很差,每半秒到一秒的差异实际真实的黏度会差异很大,不能满足控制的高精度要求。同时也无法实现在线实施测量监控的目的。

用流出杯、涂料杯测量中存在的问题及解决方案:

目前在涂布或印刷生产现场,大多采用流出杯、涂料杯作为现场监控的主要手段,常用的流出杯有赞恩杯(Zahn)、福特杯(Ford)、I S O杯、岩田杯(J I S)、壳杯(Shell)、涂4杯等。

如图7,测量时由操作人员将被浸入物料中,提起杯的同时,或提起到一定位置时按下秒表计时,待物料流完时计时结束,记录秒表读数,一般都以秒计,有些要求高的以0.1秒计。这种方法测试简单,但存在以下问题:

1.由于提起并计时开始很难有一个一致的位置,同时每个人因此即使是同一个人,在观察和判断的情况也会有不同,因此测量同一种物料是也会存在近0.5秒甚至1秒的差异,而这半秒到一秒的差异,将导致物料的实际黏度相差几十cP。

2.每一种流出杯、涂料杯都有一个合适的测量范围,Zahn 5号杯的最佳测量范围是7~65秒,如果使用这个杯子测量的读数小于7秒或大于65秒,就需要换不同号的杯子了,不能用5号杯了,而这一点几乎没有人知道,基本都是用一种杯测所有的物料,然后就按这个读数制定相应的控制标准,造成物料的黏度实际上没有真正的得到控制,测量的值也没有真正的黏度测量意义,失去了测量和控制的客观和公正。

3.我们曾经有一个客户,使用涂4杯作为测量工具,不同的物料测量范围约12~16秒,记录的精度为0.01秒,控制的精度要求在0.5秒内,但是最终的产品总是有问题,后来采用AST-100在线黏度计作为测量和控制,经测量溶剂的在线读数约2cP,涂4杯的读数约10秒;低黏度物料的在线读数约30cP,涂4杯的读数约12秒;中等黏度物料的在线读数约50cP,涂4杯的读数约14秒,高黏度物料的在线读数约60cP,涂4杯的读数约15秒,从以上的测试结果可以看出,流出杯、涂料杯的测量方法是有一定适用范围的,对于太低或太高黏度的测量就不合适;同时读数和真实黏度之间的关系不是简单的线性倍数关系,不能直接换算,需要根据物料的流变特性来进行统计后才能进行数据换算。

从以上的实际使用情况来看,流出杯、涂料杯的测量方法已不适合现代大规模、大批量、高速的现代化生产要求了,需要使用在线粘度测量控制系统来进行快速、连续、自动的控制物料的黏度。

我们在客户现场采用安装在线黏度计和人工采用流出杯法,同时进行测量,得到数据结果比较如下,如果是同一操作工人,对流出杯的测量十分认真地话,见图8,可以看出两者的数据非常吻合。

有使用了在线黏度控制系统的客户说:“我们以前使用Zahn杯,但是结果差异太大了。”印刷人员解释道:“根据操作员的读数会得到不同的测量。有时你得到厚一点的膜有时薄一点的膜,并且油墨的流动性能有偏离,有时油墨太薄了结果得到透明的图层而不是不透明的。但是自从装上在线黏度计,黏度保持的非常好,只要溶剂槽满,我可以放心运行一整天而不去管。”

现代生产过程是要求高速,要求一致和可靠的黏度测量,以保证涂层均匀性和质量。当生产多种产品时,制造商必须加密监测和控制流体黏度,保证浆料料的统一的质量要求,从而避免各种涂布缺陷。要保持均匀性,尤其是要24小时,每天3班倒时,就需要不断监测连续的过程并自动进行控制。以前取样化验的方法浪费了太多的时间和浆料,同时测量方法和结果都不十分可靠,难免产生产品不小的损失,使用在线黏度计进行实时监测和控制浆料的黏度是大势所趋也是不二选择。