石灰石-石膏脱硫系统增效节能添加剂开发及应用

展锦程,张琳,龚坤,李娟

(1.中电投远达环保工程有限公司,重庆 401122;2.中电神头发电有限责任公司,山西朔州 036011)

石灰石-石膏脱硫系统增效节能添加剂开发及应用

展锦程1,张琳2,龚坤2,李娟1

(1.中电投远达环保工程有限公司,重庆 401122;2.中电神头发电有限责任公司,山西朔州 036011)

根据对石灰石-石膏湿法脱硫工艺的原理分析,开发了脱硫增效节能添加剂,介绍了其基本组成成分和应用实例。结果表明添加剂有助于提高脱硫效率,降低脱硫系统能耗,从而实现节能减排的环保目标。

增效节能添加剂;湿法脱硫;节能减排

0 引言

石灰石-石膏湿法烟气脱硫工艺因其技术成熟、脱硫效率高,吸收剂来源丰富,副产品可利用等特点而被广泛采用,成为目前燃煤电厂烟气脱硫应用最广泛的方法。由于石灰石本身的性质及工艺限制,石灰石-石膏湿法烟气脱硫工艺也存在着能耗高、效率低等问题。针对以上情况,开发脱硫增效节能添加剂,用于优化脱硫过程,提高FGD系统的脱硫性能,使其能适应各种含硫量的煤种,降低系统能量损耗,给电厂带来良好的经济和社会效益。

通常在两种情况下使用脱硫添加剂,一是建成的脱硫装置上使用,二是在新建脱硫装置上使用。在建成的脱硫装置中,由于燃煤硫含量提高、设计、排放标准提高等原因造成设备出力不足,使脱硫效率降低,SO2排放超标,为了节省改造费用而使用脱硫添加剂。脱硫添加剂可以在燃煤硫含量增加50%的范围内,仍能保证SO2的达标排放、系统正常运行,不必在硬件方面进行改造(如增加循环泵流量),从而节省改造费用。

脱硫增效节能添加剂在新建脱硫装置中的使用是随着其应用日益成熟而发展起来的,由于脱硫添加剂在降低脱硫装置运行成本、节省投资等方面的显著效果,在新建脱硫装置设计中便考虑添加剂的使用,可以有效降低液气比,降低循环泵流量,同时随着液气比的降低,增压风机的风压也随之降低,不仅节省装置投资,也可降低运行成本。

1 脱硫增效节能添加剂原理

在脱硫过程中,石灰石与硫的反应速度受控于CaCO3的溶解速度,CaCO3在水中的溶解度较小,克服或改善CaCO3在水中的溶解问题,将会对整个脱硫工艺有较大的改善提高。由于CaCO3在水中的溶解度较小,在吸收塔中大量的CaCO3是以微小颗粒状存在的。经研究发现,在这些微球表面,存在着双膜效应,严重影响了液体中硫的传质。

脱硫增效节能添加剂的开发原理是采用针对CaCO3表面物性的活性剂和催化剂来减弱和消除双膜效应,同时配合化学隧道形成剂来渗透进入Ca-CO3的微球表面遍布的微孔和裂纹,制造无数的从微球体表面到内部的隧道,使得液体中硫的传质从这些微孔和裂纹顺利引入,从而大大加快了石灰石与硫的反应速度。起到提高脱硫效率、降低装置投资、节省能耗的目的。

2 脱硫增效节能添加剂的主要成份

根据上述对脱硫反应的化学过程及脱硫增效原理分析,脱硫增效节能添加剂主要成份应包括:Ca-CO3表面活化剂、反应催化剂、化学隧道形成剂。其重要作用分别为:(1)表面活化剂:改变固液界面湿润性,提高界面传质效率;(2)反应催化剂:降低反应能,提高反应速度;(3)化学隧道形成剂:形成Ca-CO3的微球内部化学隧道,将反应从平面推向立体,进一步提高吸收剂利用效率和加快反应速度。

3 脱硫增效节能添加剂的应用实例

3.1 电厂概况

A电厂2×330MW机组采用石灰石-石膏湿法烟气脱硫系统,一炉一塔单元匹配。本次试验前,脱硫系统3台循环泵必须同时运行且系统pH值达到5.8以上时,系统脱硫效率在87%~93%之间波动,故能耗较高,石灰石用量大,系统设备始终处于满负荷运行。

B电厂为2×600MW直接空冷脱硫燃煤发电机组。因当初FGD设计原因,当入口SO2浓度达到3300mg/m3以上时,会造成脱硫系统供浆量严重不足,脱硫效率很难稳定维持在90%以上,从而无法达到环保排放的要求。

3.2 试验结果分析

表1为在A电厂FGD脱硫系统加入1000 kg脱硫增效节能添加剂后和不加前脱硫效率的对比和持续作用时间。FGD入口SO2浓度在2100mg/m3。在维持吸收塔原脱硫效率基础上,加入200 kg脱硫增效节能添加剂,配合合理供浆,吸收塔脱硫效率立即快速提升;半小时后,脱硫效率即提高6%以上。特别是随着时间的变化,在加入500μL/L增效剂24 h后,仍能够达到较高的脱硫效率。这说明增效剂的加入,显著提高了脱硫效率,并且能够持续稳定的发挥作用达24 h以上。

表1 脱硫添加剂加入前后脱硫效率变化对比

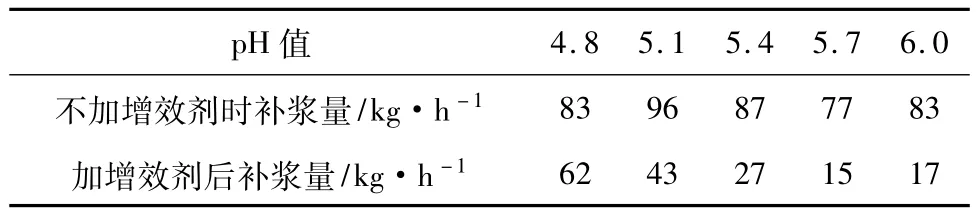

表2为B电厂FGD脱硫系统加入500μL/L脱硫添加剂前后脱硫效率和循环浆液pH值之间的对比。从试验可知,FGD入口SO2浓度在3300mg/m3时,塔浆液PH值对脱硫效率影响显著,随着pH值增加,脱硫效率增大。加入增效剂后,在保证脱硫效率的前提下,吸收塔浆液pH值保持在5.2~5.8的合理范围内波动,从而减少补浆量,节约大量石灰石。而且脱硫增效节能添加剂的加入,有稳定浆液PH值的作用,从而为脱硫反应提供更好的环境。

表2 脱硫添加剂加入前后补浆量变化对比

4 脱硫增效节能添加剂的作用

(1)提高脱硫系统的脱硫效率。设计脱硫效率为85%~90%的FGD装置,在加入一定量的添加剂后脱硫效率可提升到95%~97%;设计脱硫效率为90%~95%的FGD装置,在加入一定量的添加剂后脱硫效率可提升到98%~99%。

(2)优化运行方式,降低能耗。据统计,在已运行的脱硫装置中,绝大部分吸收塔都设计了至少三层喷淋层,在燃煤硫分不高、运行两层喷淋层不能达到设计脱硫效率的情况下,可通过加入添加剂解决上述问题,以减少一层喷淋层,降低装置的能耗。

(3)降低装置投资。一方面,对于新建项目,可以按照平均入口SO2浓度设计吸收塔,当燃用高硫煤时,则通过添加剂保持要求的脱硫效率,可以有效减少液气比(L/G),降低循环泵流量或喷淋层数,从而降低装置投资;另一方面,已建项目由于燃煤硫含量提高脱硫效率难以保证需要进行改造时,可以针对燃煤硫含量提高的程度,当硫含量提高不大时,可通过添加剂直接解决,而不需要通过加大液气比、增加循环泵或其他设备等需要增加脱硫增容改造的方式,只有燃煤硫含量提高到通过添加剂不能解决时,再考虑增加进行扩容改造以控制投资的增加和运行成本的提高。

(4)缓冲作用。添加剂不仅能提高脱硫效率,还能对SO2大幅波动起到有效的缓冲作用。燃煤中硫含量的不确定性,决定了进入脱硫装置的SO2浓度并不是恒定的,会在设计值上下波动,脱硫效率也随之波动,由于脱硫装置的裕量有限,在SO2浓度高于设计值时,往往脱硫效率达不到要求,影响装置脱硫效果,造成环保不达标。添加剂不仅提高脱硫效率,还能有效缓解SO2波动对脱硫效率的影响,起到平稳脱硫效率的作用。

(5)降低石灰石消耗。脱硫添加剂的加入降低了喷淋层浆液的pH值,促进石灰石的溶解,提高了石灰石中碳酸钙的利用率,降低了石灰石的消耗。

(6)促进亚硫酸钙氧化。添加剂可使吸收塔在保证脱硫效率的前提下,在较低的pH值下稳定运行,促进了亚硫酸钙的氧化,同时,添加剂中含有促进亚硫酸钙氧化的物质,可以提高亚硫酸钙的氧化率,降低石膏中亚硫酸钙的含量。

5 脱硫增效节能添加剂的应用方式

5.1 脱硫添加剂的添加方式

脱硫添加剂的添加方式主要有连续添加、间断添加和持续添加三种。

连续添加系指利用单独增添设备,包括脱硫添加剂溶液制备箱、脱硫添加剂输送泵及管道等,向脱硫系统连续供脱硫添加剂。连续添加时,脱硫添加剂浓度恒定不变。优点是效果稳定。

间断添加系指当脱硫效率降低或SO2排放浓度不达标时,向脱硫系统短时间内集中向吸收塔供脱硫添加剂,达到脱硫添加剂有效浓度后停止供脱硫添加剂,以期达到提高脱硫效率及降低SO2浓度的目的,这种方式多用于应对环保检查。缺点是利用率低、损耗大。

持续添加系指在规定的时间间隔内,向系统中脱硫添加剂一定量的脱硫添加剂,虽然脱硫添加剂的浓度会有所波动,但波动的控制在有效浓度范围以内。推荐采用持续添加方式。

5.2 脱硫添加剂的添加位置

(1)吸收塔排水坑。将浓度配置好的脱硫添加剂直接倒入吸收排水坑中,通过吸收塔排水坑泵加入到吸收塔。

(2)滤液水箱。将脱硫添加剂从滤液水箱顶部放空口倒入滤液水箱,通过滤液水泵加入到吸收塔。

(3)石灰石浆液箱(池)。加脱硫添加剂从石灰石浆液箱(池)顶部放空口或人孔倒入,通过石灰石浆液供给泵加入到吸收塔。

从排水坑加入有两个优点:一是脱硫添加剂起效快、二是对控制脱硫添加剂的有效浓度有利。脱硫添加剂经吸收塔排水坑直接加入到吸收塔浆池中,流程上是最近的,可以迅速达到有效浓度,在最短的时间(约30min即可)发挥脱硫添加剂的作用。鉴于上述原因,多采用直接通过吸收塔排水坑泵加入到吸收塔。

5.3 脱硫添加剂的添加量

脱硫添加剂分为初始添加量及持续添加量两种。初始添加量为向脱硫系统快速添加,在1 h内使脱硫系统内的脱硫添加剂达到有效浓度(一般要求500~1000μL/L)所需要的量。持续添加量为脱硫添加剂消耗的补充。脱硫添加剂在脱硫装置运行过程,将有一定的消耗,主要包括以下几种消耗:随废水带出系统;被烟气带出系统;随石膏带出系统;自身分解或降解等。

为了保证脱硫添加剂的作用,维持脱硫添加剂在浆液中的有效浓度,必须定期向浆液系统中补充脱硫添加剂,这个补充量即持续添加量。持续添加量不是一个确定的数值,大小随烟气温度、机组负荷、石膏冲洗、废水排放等操作工况相关,需根据脱硫效率、SO2脱除量、机组负荷、pH值等因素进行调整。一般持续添加量为100~150 kg/d。

6 结语

从脱硫增效节能添加剂的原理分析、开发实验及5年来在10余个电厂的应用实践中,得到以下结论:能显著提高FGD系统脱硫效率,提效一般可达6%~10%以上;促进脱硫系统适应入口二氧化硫浓度的较大变化;对浆液pH值具有缓冲作用,减少供浆量,节约石灰石;促进石灰石的溶解,使CaCO3完全反应,减缓设备结垢和堵塞。在保证脱硫系统稳定,效率达标的情况下,可停1台循环泵,减少浆液循环强度,降低动力消耗。使脱硫系统能适应广泛的煤种,降低电煤采购成本。

[1]曾庭华,杨 华,马 斌,等.湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2004.

[2]曾芳,朱洪涛.影响脱硫塔特性的因素分析与研究[J].工业安全与环保,2006,22(10):24-25.

[3]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2007.

[4]展锦程主编.环境保护[M].北京:中国电力出版社,2010.

Development and application of energy conservation and potentiating agent in limestone-gypsum system

Based on the principle analysis of energy conservation and potentiating agent limestone-gypsum wet fuel gas desulphurization(WFGD)system,the components and application examples are presented.The practices show that the potentiating agent is helpful for im proving the efficiency of desulphurization and reducing the energy consum ption in FGD system which meets the demand of energy conservation and em ission reduction.Key words:potentiating agent;wet fue l gas desulphurization;energy conservation and em ission reduction

X701.3

:B

:1674-8069(2016)01-042-03

2015-09-15;

:2015-10-26

展锦程(1969-),江苏邳州人,工学博士,教授级高级工程师,从事能源及环保领域的技术研发及工程项目管理工作。E-mail:zhanjc@163.com