西部某油田处理站外输气弯管爆裂原因分析

袁军涛,林冠发,熊新民,王应全,成福田,宋恩鹏,石 鑫,巴 特,甘小平,殷树根

(1. 中国石油集团石油管工程技术研究院,西安 710077; 2. 塔里木油田公司,库尔勒 841000)

西部某油田处理站外输气弯管爆裂原因分析

袁军涛1,林冠发1,熊新民2,王应全2,成福田2,宋恩鹏1,石 鑫2,巴 特2,甘小平2,殷树根2

(1. 中国石油集团石油管工程技术研究院,西安 710077; 2. 塔里木油田公司,库尔勒 841000)

摘要:通过断口分析、无损检测、力学试验和金相分析等手段研究了西部某油田处理站外输气弯管爆裂的原因。结果表明:弯管外弧侧和断口处的显微组织全部为马氏体,导致该处抗拉强度和硬度大幅升高,表现出极大的脆性;在服役过程中,弯管外弧侧的微裂纹一旦扩展,马氏体相即表现出脆性开裂。

关键词:弯管;爆裂;断口;马氏体

管道运输作为五大运输方式之一,在油气输送中发挥着越来越大的作用[1]。油气管道在服役过程中会因外部干扰、腐蚀、管材和施工质量等原因发生失效事故,导致火灾、爆炸、中毒,造成重大经济损失、人员伤亡和环境污染[2]。人员伤亡和环境破坏的影响极其恶劣都会严重影响社会稳定。对于穿越农田、河流等的油气集输管网来说,管道失效事故引起的介质泄漏会造成土壤、河流、植被等的污染和破坏。油类物质进入土壤、水体后发生物理、化学和生化反应,大量的原油泄漏将影响土壤中微生物生存,破坏土壤结构,使土壤通透性降低,透水率下降[3]。而石油低分子烃穿透到植物组织内部,会破坏植物正常的生理机能,在植物表面形成一层薄膜,阻塞植物气孔,影响植物的蒸腾和呼吸作用,甚至导致农作物的死亡或减产[4]。在油气管道失效事故发生后,及时对失效模式、机理和原因进行分析和诊断[5-6],对于减少管道失效事故、防止类似事故的重演具有极其重要的意义。

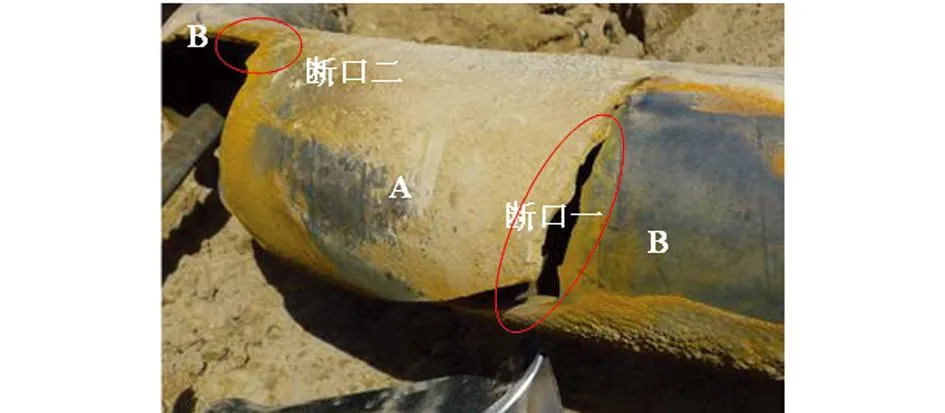

西部某油田处理站外输气弯管发生爆裂。该弯管材料为L360NB,规格型号为273 mm×9 mm/R=6D/90°(其中,R为弯管的弯曲半径,D为弯管的外径,弯曲角为90°,外径为273 mm,壁厚为9 mm),设计压力9.9 MPa,制造标准为SY/T 5257-2012和GB/T 9711-2011。弯管爆裂时,地面形成上口直径约4.5 m、深度约1.5 m的锥形坑,弯管外弧侧爆裂孔长约1.2 m,宽约0.25 m,其中断口一处A、B两部分均存在,而断口二处则A、B两部分完全分离(见图1)。弯管爆裂事故虽未造成人员伤亡,但性质严重、潜在危险较高。本工作通过无损检测、力学试验、断口分析和显微组织观察等方法,分析了弯管爆裂事故的原因,为预防此类事故的再次发生提供借鉴。

图1 弯头爆裂相连部分宏观形貌Fig. 1 The macrograph of connected part of the burst elbow

1试验

1.1断口分析

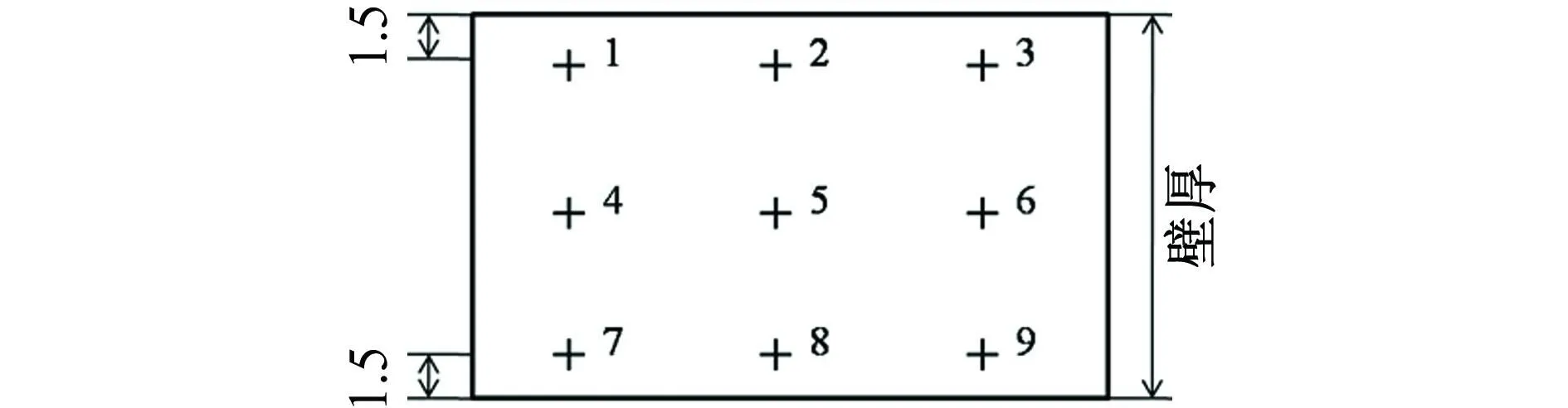

对弯管外表面的内弧侧、外弧侧、中性线、断口附近各选定32个标点(见图2),然后观察断口,查看裂纹走向,寻找裂纹扩展源,计算其数量。

(a) 断口一处

(b) 断口二处图2 弯管断口附近的标号位置Fig. 2 The label positions near the elbow fracture area: (a) No. 1 fracture area; (b) No. 2 fracture area

1.2无损检测

依据JB/T 4730.4-2005,采用CJZ-212E磁轭对弯管进行荧光磁粉检测,探测弯管表面存在的次生裂纹或其他宏观缺陷。检测前,将弯管外表面利用钢丝轮进行打磨,直至露出金属光泽为止。

1.3力学试验

将弯管划分为外弧侧、中线、内弧侧三部分。分别在三处沿纵向和横向截取试样,另外在直管段也截取纵向和横向试样,以方便比较。室温拉伸试验依据GB/T 228.1-2010在UH-F500KNI和SHT4106万能试验机上进行,试样尺寸为38.1 mm×50 mm×9 mm。夏比冲击试验依据GB/T 229-2007在PIT752D-2(300 J)冲击试验机上进行,试样尺寸为7.5 mm×10 mm×55 mm,缺口为V型,试验温度为-5 ℃。硬度试验依据ASTM E384-11e1在KB30BVZ-FA硬度计上进行,载荷98.07 N,加载时间10 s,测量点分布情况如图3所示。

图3 硬度测量点的分布情况Fig. 3 The distribution of hardness measurement points

1.4金相分析

在弯管未破坏区域(包括外弧侧、中线和内弧侧三部分)、弯管断口和直管段分别截取纵向和横向试样,依据GB/T 13298-1991,GB/T 10561-2005,GB/T 4335-1984,采用MEF4M光学显微镜及图像分析系统对组织、晶粒度和夹杂物进行分析。

[9]杨春梅、郑岩:《财税政策与企业技术创新:基于吉林省的实证分析》,《社会科学战线》2012年第7期。

2试验结果

2.1断口分析

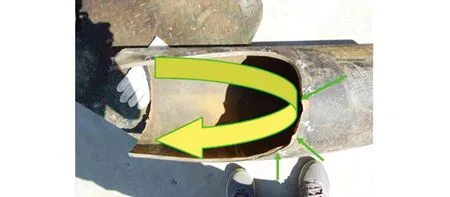

在断口一处,裂纹从标号A2收敛到标号A10部位(见图4),A10(A10′)向A1方向收敛,也就是说裂纹由A1和A11两个方向扩展到A10(A10′)点,然后合并沿A10(A10′)到A9(A9′)、A5(A5′)的方向扩展到A2、A0。其中,A2断面的划伤灼烧斜面为爆裂时下边的较大片与上边的断口瞬间摩擦产生大量热量所致。从A10部位到A11、A12的方向无明显扩展裂纹,所以A10附近有一个起裂源;过A12后拐弯处重新出现了裂纹扩展,所以A12拐弯处也有一个起裂源。A10和A12处的起裂源如图5所示。

在A16到A15、A14方向裂纹收敛到A14与A13之间的突出部位,说明此突出部位顶部有一个起裂源,如图6所示。

在断口二处,在A-4′到A-8′方向裂纹收敛至A-9′,超过A-9′后裂纹收敛于A-10′处,超过A-10′后裂纹继续收敛到A-11′,超过A-11′后一直沿A-12′收敛。

(a) A2处 (b) A5′处 (c) A9′处

(d) A10′处 (e) A10处(f) 断口一处的裂纹扩展方向 图4 从A2处裂纹到A10处裂纹收敛的宏观形貌Fig. 4 The macro morphology showing the convergence from A2 crack to A10 crack: (a) A2; (b) A5′; (c) A9′; (d) A10′; (e) A10; (f) the crack propagation direction in the No. 1 fracture area

(a) A10处

从以上分析可知,断口点A-1′到A-15′的裂纹收敛方向如图7所示,即裂纹扩展的方向与收敛方向正好相反,也就是从A-15′到A-1′发生扩展。

(b) A12处图5 A10和A12处的起裂源Fig. 5 The crack sources near A10 (a) and A12 (b)

2.2无损检测

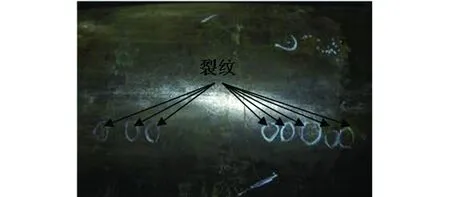

对弯管打磨后用肉眼直接观察,就可以发现在弯管外弧侧有一条300 mm长的裂纹,如图8(a)所示。在长裂纹附近,磁粉法检测到了8条6~12 mm的微裂纹,如图8(b)所示。

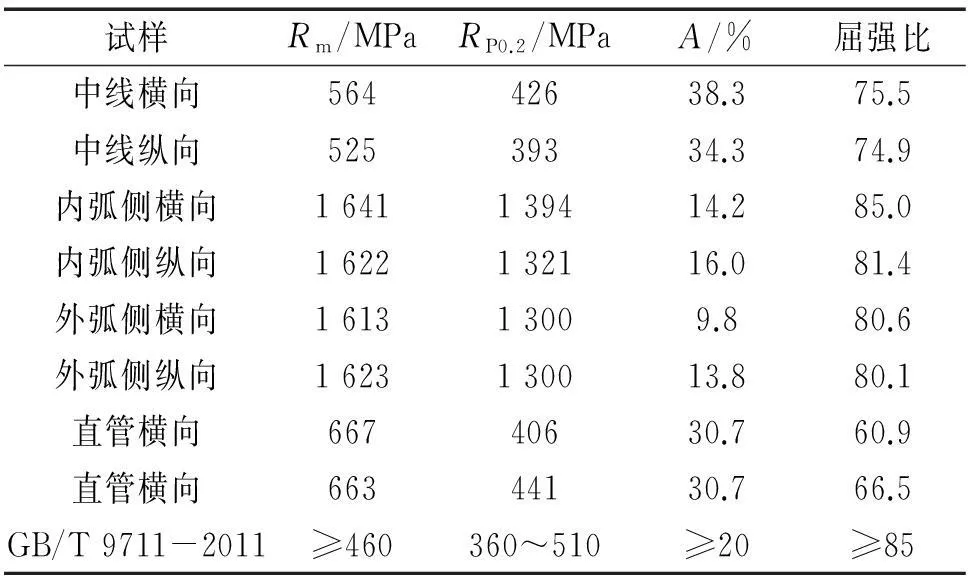

2.3.1 拉伸试验

室温拉伸试验结果如表1所示。可以看出:所有试样的抗拉强度(Rm)均符合标准要求;弯管内弧侧和外弧侧试样的屈服强度(Rp0.2)大幅超过标准要求;弯管内弧侧和外弧侧试样的断后伸长率(A)低于标准要求;弯管中线和直管段试样的屈强比低于标准要求。

2.3.2夏比冲击试验

(a) A16处 (b) A15处 (c) A13~A14处图6 突出部位顶部起裂源Fig. 6 The crack sources at the top of the convex part: (a) A16; (b) A15; (c) A13-A14

图7 断口收敛示意图Fig. 7 Schematic diagram of fracture convergence

(a) 长裂纹

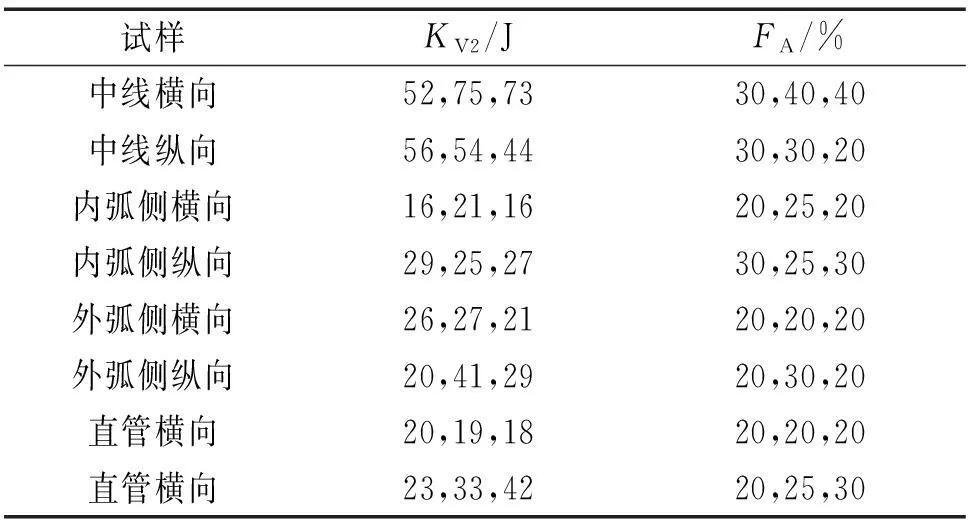

-5 ℃下夏比冲击试验结果如表2所示。可以看出:弯管内弧侧和外弧侧以及直管段试样的吸收

(b) 微裂纹图8 弯管外弧侧的裂纹Fig. 8 Cracks in the external arc side of the elbow:(a) long crack and (b) micro-cracks

试样Rm/MPaRP0.2/MPaA/%屈强比中线横向56442638.375.5中线纵向52539334.374.9内弧侧横向1641139414.285.0内弧侧纵向1622132116.081.4外弧侧横向161313009.880.6外弧侧纵向1623130013.880.1直管横向66740630.760.9直管横向66344130.766.5GB/T9711-2011≥460360~510≥20≥85

能不符合SY/T 5257-2012中的要求“3个试样的平均吸收能≥50”;FA(即冲击断裂面的塑性与脆性之比)表明弯管内弧侧和外弧侧以及直管段试样的脆性相对较高。

表2 -5 ℃下夏比冲击试验结果

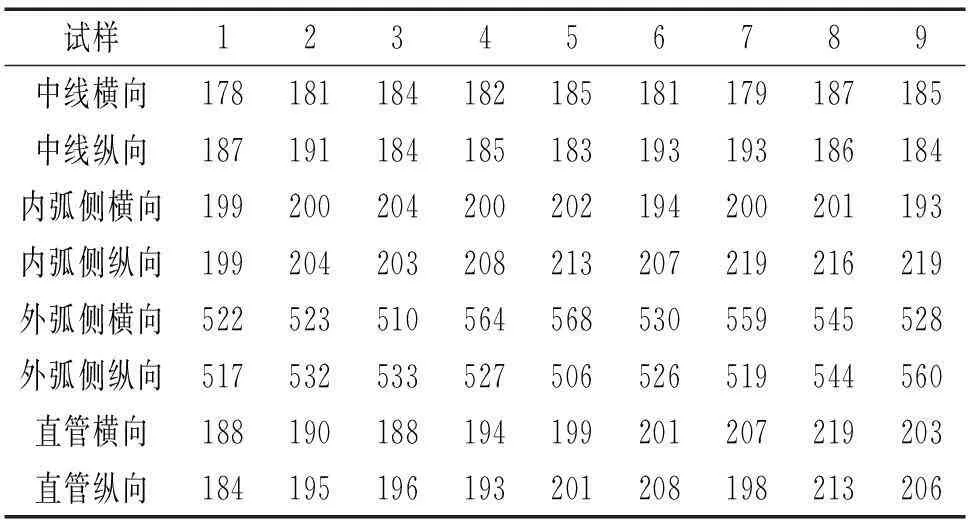

2.3.3 硬度试验

硬度试验结果如表3所示。可以看出:弯管外弧侧试样的硬度均超过500 HV。根据SY/T 5257-2012中关于弯管硬度的要求“B级弯管硬度不超过300 HV且应在母管规定值范围内”,弯管外弧侧试样的硬度严重超标。

表3 弯管试样各测量点的硬度

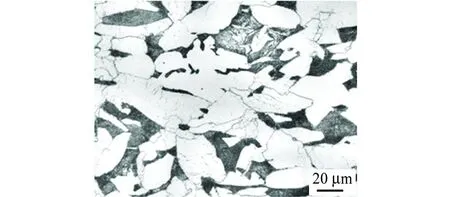

2.4金相试验

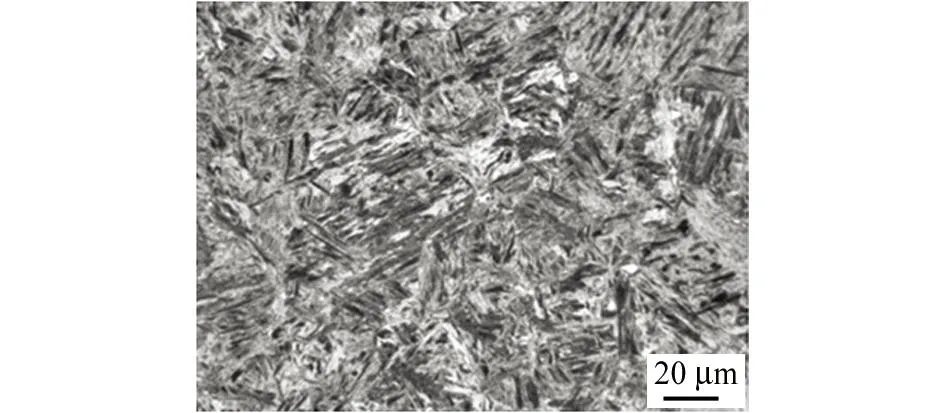

金相试验结果如表4所示。可以看出:所有试样的非金属夹杂物类型一致;内弧侧的组织为铁素体+珠光体,晶粒度为7.6级,见图9(a);外弧侧的组织为马氏体,见图9(c);中性面和直管段的组织为珠光体+铁素体,晶粒度为10.6级,见图9(b,d)。根据SY/T 5257-2012的要求,弯管的实际平均晶粒尺寸应为6级或更细,因此内弧侧、中性面和直管段的晶粒度均满足标准要求。

对起裂源A10~A12处附近截断试样进行组织分析,发现组织均为马氏体,见图10。

3失效原因分析

通常来讲,油气管道失效往往与管材和施工质量、介质腐蚀以及外力干扰有关。该失效弯管管道

表4 金相试验结果

(a) 内弧侧

(b) 中性面

(c) 外弧侧

(d) 直管段图9 弯管各部分的显微组织Fig. 9 Microstructure of different parts of the elbow: (a) inner arc side; (b) neutral surface; (c) external arc side and (d) the straight pipe

图10 弯管断口处的显微组织Fig. 10 Microstructure of the fracture of elbow

内部介质为净化气,基本无内部腐蚀的问题;管道外部也未见明显的腐蚀迹象;管道工作温度和工作压力处于正常范围;管道无明显的外力破坏迹象。因此,弯管爆裂与管材质量密切相关。

试验结果表明:弯管外弧侧起裂源附近断口为脆性开裂;弯管外弧侧和断口附近的组织为马氏体;弯管外弧侧屈服强度严重超标;弯管外弧侧夏比冲击吸收能偏低;弯管外弧侧硬度值严重超标。

弯管是输送管道中重要的元件,一般采用中频感应加热弯管工艺制造,工艺过程为淬火+高温回火[7]。因此,弯管的弯制过程是一个二次加热并回火的热处理过程[8]。正常情况下,L360NB母管的组织应为铁素体+珠光体[9]。在弯制过程中,材料的组织和力学性能都将发生重要的变化,并且和母管存在差异。若弯制工艺中形成的大量马氏体未能通过回火处理而消失,将严重影响钢的力学性能。马氏体组织具有高强度高硬度的特性,但韧性很差。该失效弯管外弧侧和断口处的组织全部为马氏体,从而使得外弧侧的抗拉强度和硬度大幅升高,表现出极大的脆性。弯制过程中外弧侧形成的微裂纹在服役过程中一旦扩展,脆性的马氏体组织即表现为脆性开裂。 因此,弯管在弯制工艺中应控制好热处理工艺,防止脆性马氏体组织的大量形成,以避免此类爆管事件的发生。

4结论

弯管外弧侧的力学性能和组织出现异常;弯管在弯制过程中形成的大量马氏体组织是导致弯管力学性能出现异常的主要原因;弯管在服役过程中,微裂纹一旦扩展,脆性马氏体组织便会发生脆性开裂。

参考文献:

[1]李鹤林. 油气管道失效控制技术[J]. 油气储运,2011,30(6):401-410.

[2]李鹤林,赵新伟,吉玲康. 油气管道失效分析与完整性管理[J]. 理化检验(物理分册),2005,41(增):24-31.

[3]魏东吼,任磊. 油气管道穿越水体工程环境影响及措施分析[J]. 油气田环境保护,2008,18(2):5-8.

[4]吕宏庆,李均峰,汤永亮. 多年冻土区管道的若干关键技术[J]. 天然气与石油,2009,27(6):1-4.

[5]张良,罗金恒,冯耀荣,等. L360MCS级直缝埋弧焊管泄漏事故原因分析[J]. 腐蚀与防护,2011,32(2):153-156.

[6]付安庆,耿丽媛,李广,等. 西部油田某井油管腐蚀失效分析[J]. 腐蚀与防护,2013,34(7):645-648.

[7]王学军. 采用正火工艺改善热煨弯管性能[J]. 金属加工(热处理),2012(5):52-53.

[8]张小立,张勇,李刚. X80级弯管热处理工艺和组织性能相关性研究[J]. 中原工学院学报,2011,22(2):8-13.

[9]曹晓燕,李天雷,罗光文. 热煨弯管产生裂纹的原因分析[J]. 天然气与石油,2011,29(1):59-63.

Failure Analysis of Gas Transmission Elbow Bursting in a Western Oilfield Combination Treatment Station

YUAN Jun-tao1, LIN Guan-fa1, XIONG Xin-min2, WANG Ying-quan2, CHENG Fu-tian2,SONG En-peng1, SHI Xin2, BA Te2, GAN Xiao-ping2, YIN Shu-gen2

(1. CNPC Tubular Goods Research Institute, Xi′an 710077, China;2. Tarim Oilfield Company, Korla 841000, China)

Abstract:The reasons for gas transmission pipe bursting in a western oilfield were analyzed by fracture investigation, nondestructive testing, mechanical testing and metallographic analysis. The results show that the microstructure at the external arc side of the elbow and near the fracture area were martensite, which led to the substantial increase of tensile strength and hardness and showed great brittleness. During the service process, once those microcracks located at the external arc side of the elbow extended, martensite phase exhibited brittle cracking.

Key words:elbow; bursting; fracture; martensite

中图分类号:TE973

文献标志码:A

文章编号:1005-748X(2016)02-0175-05

通信作者:林冠发(1960-),教授级高工,博士,从事油气田的腐蚀与防护相关工作,13572137630,lingf@cnpc.com.cn

收稿日期:2015-02-02

DOI:10.11973/fsyfh-201602019