316L钢内衬复合管焊接接头的耐点蚀性能

李循迹,李 岩,周理志,常泽亮,袁 静,白文涛

(1. 中国石油塔里木油田, 库尔勒 841000; 2. 中国石油塔里木油田 油气工程研究院,库尔勒841000;

3. 中国石油塔里木油田 勘探开发研究院,库尔勒 841000)

316L钢内衬复合管焊接接头的耐点蚀性能

李循迹1,李 岩2,周理志2,常泽亮2,袁 静2,白文涛3

(1. 中国石油塔里木油田, 库尔勒 841000; 2. 中国石油塔里木油田 油气工程研究院,库尔勒841000;

3. 中国石油塔里木油田 勘探开发研究院,库尔勒 841000)

摘要:采用FeCl3溶液点蚀试验和点蚀电位测量,结合化学成分、显微组织分析,腐蚀形貌观察和失重试验,对采用三种工艺焊接的316L钢内衬复合管焊接接头的焊缝和热影响区的耐点蚀性能进行了研究。结果表明:用三种焊接工艺焊接的接头耐点蚀性能依次为:端部堆焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+药芯焊丝对焊工艺;采用端部堆焊+625合金焊丝+钨极氩气保护焊接工艺焊接的焊缝及热影响区耐点蚀性能最好。

关键词:点蚀;焊缝;热影响区;极化曲线

316L内衬钢复合管兼有碳钢的耐压性和不锈钢的耐蚀性以及相对不锈钢价格低廉的特点,其突出的性价比和耐蚀性能,使其在石油与天然气工业广泛应用[1]。但双金属复合管的焊接涉及异种钢的焊接,焊接过程中固有的局部加热、冷却热循环作用会导致基层与覆层界面处出现不同程度的合金元素扩散以及碳元素迁移[2],造成焊接接头区域的组织和性能发生变化,长期处于腐蚀介质环境中,焊接接头往往最先发生腐蚀。因此,选择合适的焊接工艺,提高焊接接头的耐蚀性能对双金属复合管的安全使用至关重要。

塔里木油田双金属复合管前期焊接所采用的焊接工艺为端部封焊+药芯焊丝对焊,该工艺焊接的复合管经长期使用后发现焊接接头的耐蚀性能下降。为提高焊缝和热影响区的耐点蚀性能,自克深8区块建设开始采用两种新的焊接工艺,即端部封焊+625合金焊丝+钨极氩气保护焊和端部堆焊+625合金焊丝+钨极氩气保护焊。本工作通过FeCl3溶液点蚀试验和点蚀电位测量,结合化学成分、显微组织分析以及腐蚀形貌观察和失重试验,对采用三种焊接工艺焊接的316L钢焊缝和热影响区的耐点蚀性能进行了对比研究,以期为其他油田内衬316L钢复合管优选焊接工艺提供借鉴。

1试验

1.1试验材料

选取塔里木油田现场使用的三种不同材料、尺寸及焊接工艺的316L钢内衬环焊缝部分作为试验材料。

(1) 管线材料L415Q+316L,尺寸φ508 mm×(14.2+3) mm,采用的焊接工艺为管端封焊,并用药芯焊丝完成封焊、根焊、过渡焊,用碳钢焊条完成填充、盖面焊的焊接工艺(以下简称A工艺);

(2) 管线材料L245N+316L,尺寸φ114 mm×(8+2) mm,采用的焊接工艺为管端封焊,并用625合金完成封焊、根焊、过渡、填充、盖面全程焊,且采取氩气保护的焊接工艺(以下简称B工艺);

(3) 管线材料L415Q+316L,尺寸φ508 mm×(14.2+2.5) mm,采用的焊接工艺为管端堆焊,并用625合金完成封焊、根焊、过渡、填充、盖面全程焊,且采取氩气保护的焊接工艺(以下简称C工艺)。

1.2点蚀试验

1.2.1 FeCl3溶液点蚀试验

将三种焊接工艺状态的316L钢内衬环焊缝部分加工成30 mm×15 mm×3 mm的试样,并用砂纸打磨、清洗、吹干。用纯盐酸(分析纯)和蒸馏水配制成0.05 mol/L的盐酸溶液,把分析纯三氯化铁(FeCl3·6H2O) 100 g溶于900 mL 0.05 mol/L盐酸溶液中,配制成FeCl3溶液,作为试验溶液。将聚氯乙烯试验支架放入盛有FeCl3溶液的烧杯中,在恒温水浴槽中加热至50 ℃并保温,最后把试样放到支架上,连续浸泡24 h。试验结束后取出试件,用硝酸浸泡20 min清除腐蚀产物,洗净、干燥后,分别对点蚀试验前试样、试验后去除腐蚀产物试样进行称量,并在光学显微镜下进行最大点蚀深度测量。每种焊接工艺状态的试样做3个平行试验。

1.2.2 点蚀电位测量

将三种焊接工艺状态的316L钢内衬环焊缝部分加工成面积为1 cm2的试样,即尺寸10 mm×10 mm,对试验面进行打磨、清洗、吹干。在非试验面上锡焊一根导线,并将非试验面和导线用环氧树脂封装。试验前,将试样放于50 ℃、体积分数30%的硝酸中浸泡1 h进行钝化处理,以防止缝隙腐蚀。试验采用标准的三电极体系:参比电极为饱和甘汞电极,辅助电极为石墨电极,工作电极为试样。试验溶液为质量分数3.5% NaCl溶液,将溶液注入玻璃电解槽中,并将玻璃电解槽放入恒温水浴槽中,溶液加热至50 ℃并保温。试验前向溶液中通入纯氮气(99.99%)2 h以去除氧气,试验过程中也连续通氮气,氮气流量按每升试验溶液约0.5 L/min控制。把试验面完全浸于溶液中,放置约10 min后,从自然电位开始,以电位扫描速率20 mV/min进行阳极极化,测得阳极极化曲线。试验结束后以阳极极化曲线上对应电流密度为10 μA/cm2或100 μA/cm2的电位中最正的电位值来表示焊缝和热影响区的点蚀电位。

1.3化学成分分析和微观组织检测

选取上述三种焊接工艺状态的316L焊缝和热影响区试片,通过光学显微镜、扫描电子显微镜及电子能谱等分析技术,研究不同焊缝和热影响区元素含量的差异,以及不同焊接工艺对焊缝和热影响区显微组织的影响。

2结果与讨论

2.1FeCl3溶液点蚀试验结果分析

静态点蚀试验用失重法评定,即用单位面积、单位时间的质量损失表示金属受腐蚀的程度[3]。三种焊接工艺状态下的试样去除腐蚀产物后的宏观形貌如图1所示,平均腐蚀速率数据见表1。

硝酸清洗后试样表面宏观形貌如图2所示,硝酸清洗前后试样质量几乎不发生变化。可见用硝酸清除腐蚀产物的过程对试样影响很小,可以忽略不计。从试样去除腐蚀产物后的宏观形貌可以看出,三种焊接工艺状态下的试样表面均发生了不同程度的点蚀,采用A工艺焊接的试样发生点蚀的部位均集中在焊缝处,1号试样腐蚀较轻,2号试样腐蚀最严重,点蚀已经穿透焊缝使之发生断裂,3号试样腐蚀程度介于1号与2号之间,局部点蚀已穿透焊缝,有发生断裂的趋势;采用B工艺焊接的试样发生点蚀的部位主要集中在热影响区与316L基体,用625焊丝焊接的焊缝处并未发生腐蚀;采用C工艺焊接的试样表面有轻微点蚀发生,1号、2号试样点蚀主要发生在焊缝处,3号试样发生点蚀的位置无规律。

(a) A工艺 (b) B工艺 (c) C工艺图1 三种工艺焊接试样去除腐蚀产物后的宏观形貌Fig. 1 Macro morphology of the specimen surface welded in processes A, B and C (a-c) after removal of corrosion products

g·m-2·h-1

(a) A工艺 (b) B工艺 (c) C工艺图2 三种工艺焊接试样酸洗后表面的宏观形貌Fig. 2 Macro morphology of the specimen surface welded in processes A, B and C (a-c) after pickling

FeCl3腐蚀失重试验数据表明,三种工艺的试样腐蚀质量损失依次为:C工艺>A工艺>B工艺。 这是因为B工艺采用625镍基合金进行焊接,焊缝625镍基合金的耐蚀性比基体的好,造成基体被选择性腐蚀,因此发生点蚀的部位主要集中在热影响区与316L基体,这也是采用B焊接工艺的试样腐蚀质量损失最大的原因。但是从去除腐蚀产物后的宏观形貌来看,三种试样耐点蚀性能依次为:C工艺>B工艺>A工艺。两种分析结果均表明,采用端部堆焊+625合金焊丝+钨极氩气保护焊工艺的焊接接头耐蚀性最好。

2.2动电位扫描结果分析

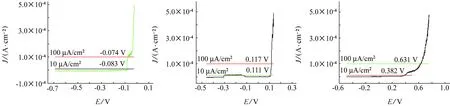

三种焊接工艺试样的动电位扫描极化曲线及点蚀电位数据见图3。

(a) A工艺 (b) B工艺 (c) C工艺图3 三种工艺焊接试样的阳极极化曲线Fig. 3 The anodic polarization curves for samples welded in processes A, B and C (a-c)

由于A工艺采用药芯焊丝焊接,焊接过程中没有氩气保护,表面附有一层疏松不均匀的氧化物,造成电极表面不均匀,从而极易促进点蚀坑的形成和发展,因而采用A工艺的焊接接头点蚀电位最低,耐蚀性能最差。

通过以上三种试样的阳极极化曲线可以看出,三种工艺试样的耐点蚀性能依次为:C工艺>B工艺>A工艺,该结果与FeCl3点腐蚀试验结果一致,进一步证明采用端部堆焊+625合金焊丝+钨极氩气保护焊工艺的焊接接头的耐点蚀性最好。

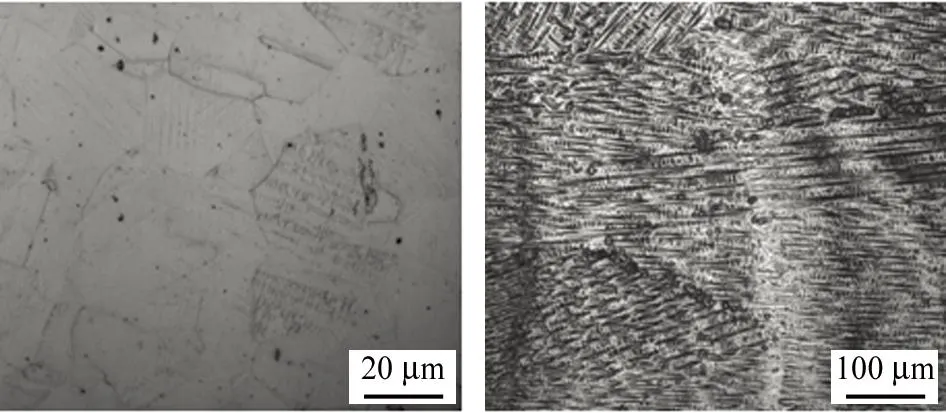

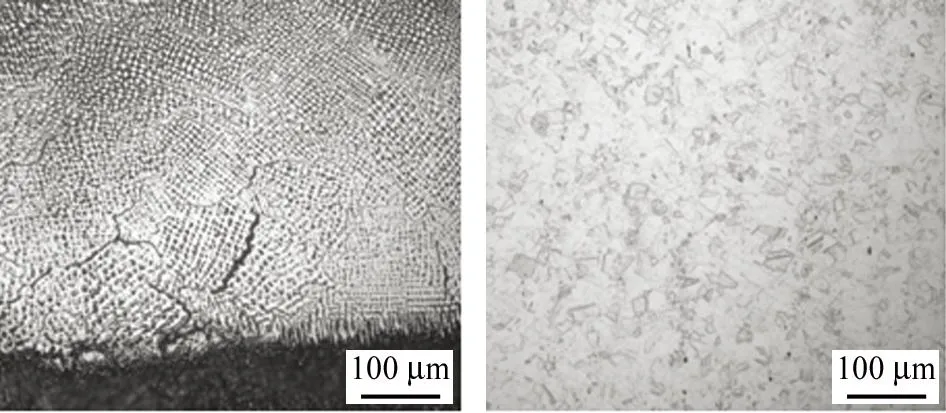

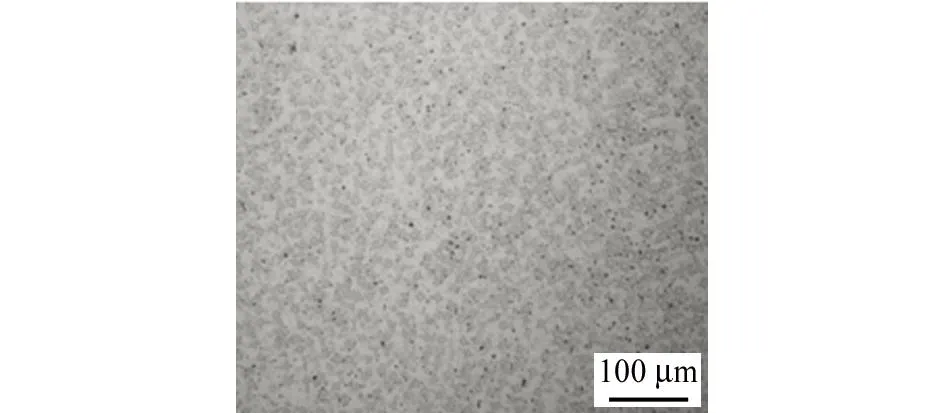

2.3焊接接头显微组织分析

三种焊接工艺焊接接头的显微组织如图4所示。从图中可以看出,焊缝处的显微组织主要由奥氏体和条状铁素体两相构成,其中灰白色枝晶为奥氏体组织,晶粒尺寸均匀,黑灰色的铁素体以非连续网状分布在奥氏体枝晶间。组织中存在数量较多的铁素体,这是由于316L中存在较多的铁素体形成元素铬、镍。热影响区的显微组织仍为奥氏体和少量铁素体,铁素体数量减少是由于热影响区的热循环时间短,奥氏体向铁素体的转变相对焊缝区域更为缓慢,同时铁素体在冷却过程中又部分转变为奥氏体,所以生成量不多[6]。热影响区内的奥氏体晶粒与基体相比已变得粗大,说明热影响区的耐蚀性变差。焊接接头基体未受到热影响的显微组织均为单一的固溶态奥氏体。

三种焊接工艺试样的焊缝、热影响区及基体元素含量见表3,通过对比可以看出,随着焊接工艺的改进,焊接接头处的钼、铬、镍元素含量均有所增加,从理论上讲,焊接接头的耐蚀性能也有了一定程度的提高。

3结论

(1) 三种焊接工艺焊接接头的耐点蚀性能依次为:端部堆焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+药芯焊丝对焊工艺。

(2) 三种焊接工艺对应各区域的显微组织相同:焊缝处显微组织主要由奥氏体和条状铁素体两相构成,基体显微组织均为单一的固溶态奥氏体,热影响区内的奥氏体晶粒与基体相比已变得粗大,必将对材料的耐蚀性能造成一定影响。

(a) 焊缝(A工艺) (b) 热影响区(A工艺)

(c) 基体(A工艺) (d) 焊缝(B工艺)

(e) 热影响区(B工艺) (f) 基体(B工艺)

(g) 焊缝(C工艺) (h) 热影响区(C工艺)

(i) 基体(C工艺)图4 三种焊接工艺试样的焊缝、热影响区、基体的显微组织Fig. 4 Microstructure of welding seam (a, d, g), heat affected zone (b, e, h) and matrix (c, f, i) of samples welded in three processes

%

(3) 随着焊接工艺的改进,焊缝处的钼、铬、镍元素含量均有所增加,焊缝的耐点蚀性能有所提高。

参考文献:

[1]许爱华,院振刚,杨光,等. 双金属复合管的施工焊接技术[J]. 天然气与石油,2010,28(6):22-28.

[2]朱丽霞,何小东,仝珂,等. L360QB/316L复合管电弧焊环焊缝接头组织性能研究[J]. 热加工工艺,2013,42(5):188-190.

[3]GB/T 17897-1999不锈钢三氯化铁点腐蚀试验方法[S].

[4]孙倩,李永华,张罡,等. 304/Q235内衬式复合管焊接接头耐点蚀性研究[J]. 热加工工艺,2013,42(5):213-215.

[5]曹楚南. 腐蚀电化学原理[M]. 北京:化学工业出版社,1983:286-303.

[6]GB/T 17899-1999不锈钢点蚀电位测量方法[S].

Pitting Corrosion Resistance of Welded Joints of 316L Lined Composite Pipe

LI Xun-ji1, LI Yan2, ZHOU Li-zhi2, CHANG Ze-liang2, YUAN Jing2, BAI Wen-tao3

(1. Tarim Oilfield Company of Petro China, Korla 841000, China;2. Oil and Gas Engineering Research Institute, Tarim Oilfield Company of Petro China, Korla 841000, China;3. Petroleum Exploration and Development Research Institute, Tarim Oilfield Company of Petro China, Korla 841000, China)

Abstract:Pitting corrosion tests in FeCl3 solution and pitting potential measurements, chemical composition analysis, microstructure analysis, corrosion morphology observation and weight loss testing were used to study the pitting corrosion resistance of welding seams and heat affected zones in the welded joints of 316L lined composite pipes using three kinds of welding process. The results show that the order of pitting corrosion resistance of the joints welded in three kinds of welding was: end welding+625 alloy welding wire+tungsten argon shielded arc welding process> end sealing+625 alloy welding wire+tungsten argon shielded arc welding process> end sealing+flux cored wire welding process. The pitting corrosion resistance of welding seam and heat affected zone using end welding+625 alloy welding wire+tungsten argon shielded arc welding process was the best.

Key words:pitting corrosion; welding seam; heat affected zone; polarization curve

中图分类号:TG172

文献标志码:A

文章编号:1005-748X(2016)02-0151-05

通信作者:李 岩(1986),工程师,从事油田腐蚀与防护工作,18299808875,liyan4195@163.com

收稿日期:2015-01-27

DOI:10.11973/fsyfh-201602014