不同原油价格下重油加工工艺路线的选择

曾宿主,王 琪,李 锐,龙 军

(中国石化石油化工科学研究院,北京 100083)

不同原油价格下重油加工工艺路线的选择

曾宿主,王 琪,李 锐,龙 军

(中国石化石油化工科学研究院,北京 100083)

在35~100美元bbl(1 bbl≈159 L)的国际油价下,针对阿曼原油、沙中原油、伊重原油、塔河原油的不同重油加工工艺路线(如浆态床渣油加氢、沸腾床渣油加氢、固定床渣油加氢、渣油焦化、溶剂脱沥青组合等)进行了经济效益分析,结果表明:在所研究的价格体系内,浆态床渣油加氢技术的经济效益明显优于沸腾床渣油加氢技术;对于较劣质原油(如伊重原油),在原油价格高于80美元bbl时,采用浆态床渣油加氢技术的经济效益超过常规原油固定床渣油加氢技术,随着浆态床渣油加氢技术的逐步完善与加工成本的降低,该技术在应对特别劣质的原料时具有很好的市场应用前景;在原油价格高于35美元bbl时溶剂脱沥青组合技术的经济效益优于渣油焦化技术,对于缺少氢源、延迟焦化装置原料性质较好的企业,当原油价格低于55美元bbl时,溶剂脱沥青组合技术有较好的市场应用前景;针对常规原油,当原油价格为45~80美元bbl时,推荐采用固定床渣油加氢技术。

浆态床 渣油加氢 沸腾床 固定床 溶剂脱沥青 延迟焦化 技术经济

世界范围内原油资源逐步趋于重质化、劣质化,预计2020年后重质原油储量占全球可采原油储量的50%左右,重质油高效加工利用是炼油行业面临的重大挑战[1];随着油品质量升级步伐的加快与更加严格的环保排放标准的出台,国内一些临氢高转化率的渣油加工技术正在迅速研发并可能在近期投入工业应用,如浆态床渣油加氢技术、沸腾床渣油加氢技术。中国加工的原油中沸点大于350 ℃馏分占原油全馏分的55%以上,重油加工技术路线的选择往往决定着炼油企业的盈利能力,2014—2016年,原油价格从100美元bbl(1 bbl≈159 L)滑落到30美元bbl左右,炼油业进入低油价时期。为了研究低油价下石油炼制技术经济思路,本课题对不同重油加工路线在不同原油价格体系下的盈利能力进行深入系统的研究,希望可以为新开发的技术(如浆态床渣油加氢技术、沸腾床渣油加氢技术)确定适宜的盈利运行的原油价格区间与技术目标,也能为传统的炼油加工技术路线(如渣油焦化技术路线、溶剂脱沥青组合技术路线)寻找最优的操作区间,还可以为已有炼油厂在低负荷运行工况下重油加工流程的优化提供方向。

1 重油加工技术路线介绍

1.1 渣油焦化技术路线

延迟焦化技术是目前比较可靠的、能处理超劣质渣油的热裂化技术,操作不易受原料性质影响,因其对原料的适应性好、工艺的可靠性高以及投资与加工成本较低而得到广泛的应用。2013年,中国的延迟焦化产能达到126 Mta,约31%的渣油通过延迟焦化装置加工[2]。随着中国油品质量升级的加快与炼油产能过剩趋势的加剧,延迟焦化装置的负荷呈现迅速缩小的趋势。典型的渣油焦化技术路线的加工流程为:减压渣油送延迟焦化装置加工,减压蜡油与焦化蜡油作为蜡油加氢装置原料,加氢后蜡油作为催化裂化装置原料,最后对催化裂化产品进行精制处理。

1.2 固定床渣油加氢技术路线

在固定床渣油加氢过程中,原料在临氢高压下通过装有催化剂的反应器床层,其中的金属以沉积在催化剂上的方式被脱除,因此催化剂的容金属能力决定加氢装置的操作周期。国内渣油加氢装置原料的金属质量分数一般小于100 μgg,操作周期为1~1.5年。在渣油这种高黏性分子中,氢分子在原料与沥青质中的溶解与扩散决定加氢的效率与沥青质的转化效率,反过来对原料的黏度也提出苛刻要求。固定床渣油加氢原料通常需要采用50%左右的稀释油来降低其黏度,使固定床加氢的效率大大降低。催化剂设计与固定床加氢的反应特性也决定此技术难以转化沥青质,这是固定床渣油加氢技术与延迟焦化技术共存的根本原因。相对于渣油焦化技术,固定床渣油加氢能获得更高的轻质油品与高附加值产品收率,在较高油价下取得很好的经济效益,因此近年来发展很快[3]。

典型的渣油固定床加氢技术路线的加工流程为:大于350 ℃的渣油馏分经过固定床渣油加氢装置处理后,加氢重油作为重油催化裂化装置原料,对催化裂化产品进行精制处理,液化气中的异丁烯作为MTBE装置原料。

1.3 溶剂脱沥青组合技术路线

溶剂脱沥青技术是采用萃取方法实现减压渣油中易转化组分与难转化组分选择性分离的一种炼制技术。早期的溶剂脱沥青工艺是为了生产高黏度润滑油,大多数工艺采用两段法设计,以保证脱沥青油质量满足润滑油基础油要求。近年来,为了多产轻质油品,将溶剂脱沥青技术与转化技术集成,形成了减压渣油高效转化组合技术。该技术采用重溶剂(丁烷与戊烷)选择性脱除杂质并提高脱沥青油的拔出率[4],已成为延迟焦化装置与催化裂化装置之间原料优化的枢纽。

典型的溶剂脱沥青组合技术路线的加工流程为:减压渣油经过溶剂脱沥青装置后,脱沥青油与减压蜡油一起作为蜡油加氢装置的原料,脱油沥青一般作为延迟焦化装置原料或者沥青调合组分,少数作为IGCC(整体煤气化联合循环发电系统)装置气化原料;根据原料硫含量情况,也可以考虑将脱沥青油直接作为催化裂化装置原料。

1.4 浆态床渣油加氢技术路线

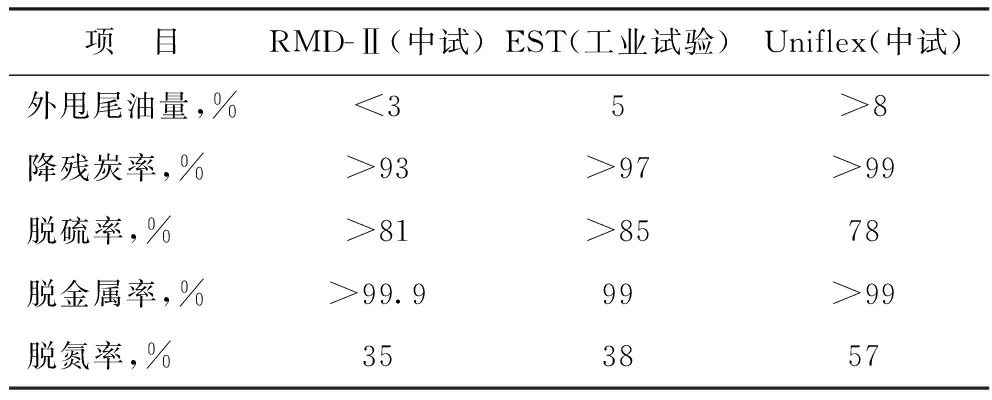

浆态床渣油加氢技术的核心是沥青质的转化,而“均相”催化剂的研发是关键技术;该技术适用于高沥青质、高金属含量、高残炭的超重质、超劣质原料,典型的技术有Chevron公司开发的VRSH工艺、BP公司开发的VCC工艺、意大利Eni公司开发的EST工艺技术、UOP公司开发的Uniflex技术等[5],EST技术已经实现工业化。中国石化石油化工科学研究院(石科院)开发的RMD-Ⅱ技术属于浆态床渣油加氢技术范畴,目前已经针对科威特渣油、伊朗重质(伊重)渣油与塔河渣油完成了小试与中试研究,其技术指标优于国外同类技术,不同技术的试验结果对比[6-7]见表1。RMD-Ⅱ技术采用溶剂脱沥青技术分离尾油,而EST技术采用减压蒸馏分离尾油,这两种分离技术各有优缺点。采用溶剂脱沥青分离技术有利于多产催化裂化原料,多产汽油,降低加氢苛刻度,降低氢耗,提高脱金属和脱沥青质效率,外甩尾渣数量最少;而采用减压分离技术时裂化率高,有利于多产柴油,沥青质胶体体系的稳定性较好。

表1 不同浆态床渣油加氢技术试验结果对比

典型的浆态床渣油加氢技术路线的加工流程为:劣质减压渣油经过浆态床加氢处理后,采用溶剂脱沥青技术分离尾油得到脱沥青油,将其与浆态床渣油加氢的蜡油馏分一起经过加氢装置精制后作为催化裂化装置进料,对催化裂化产品进行精制处理,液化气中异丁烯作为MTBE装置原料,少量尾渣用作燃料。

1.5 沸腾床渣油加氢技术路线

典型的沸腾床渣油加氢技术有Chevron公司开发的LC-Fining技术和Axens公司开发的H-Oil技术,两种工艺基本类似,世界上已有26套工业装置,运行周期可达3年,目前正在运转装置的转化率为60%~75%[8]。该技术的反应床层呈“膨胀床状态”,可消除固定床渣油加氢的热点问题,但是氢耗高,返混比较严重,其脱硫率、脱氮率、降残炭率、脱金属率稍低于固定床渣油加氢, 劣质尾渣的产率为25%~40%,只能作为延迟焦化装置的进料。

典型的沸腾床渣油加氢技术路线的加工流程为:劣质减压渣油经过沸腾床渣油加氢处理后,蜡油馏分与减压蜡油、焦化蜡油一起经过重油加氢装置处理后作为催化裂化装置原料,对催化裂化产品进行精制处理,液化气中异丁烯作为MTBE装置原料,占原料量约25%的尾渣作为延迟焦化装置原料。

2 方案设计

采用流程模拟技术针对阿曼原油、沙特中质(沙中)原油、伊重原油、塔河原油的渣油馏分设计不同的重油加工路线,重点研究固定床渣油加氢技术路线、渣油焦化技术路线、溶剂脱沥青组合技术路线(脱沥青油去催化裂化装置,脱油沥青作为延迟焦化装置原料)、浆态床渣油加氢技术路线、沸腾床渣油加氢技术路线在不同原油价格下的经济技术指标。设计的基础条件如下:①以大于350 ℃常压渣油处理量2.2 Mta为基准,考察不同重油加工技术路线的经济性;②原油价格变化范围为35~100美元bbl,产品价格采用不同原油价格下中国石化下属炼油厂同期产品批发价;③假定炼油装置均为新建,按照7年快速折旧考虑;④浆态床渣油加氢技术采用石科院RMD-Ⅱ中试数据,沸腾床渣油加氢技术采用2014年Axens公司H-Oil技术交流数据,其中浆态床渣油加氢投资数据取同等规模固定床渣油加氢装置的1.7倍,沸腾床渣油加氢投资数据取同等规模固定床渣油加氢装置的1.2倍;⑤催化裂化汽油采用S Zorb技术处理,生产满足国Ⅴ排放标准要求的汽油,催化裂化轻循环油与各方案的焦化柴油、固定床渣油加氢柴油、蜡油加氢精制柴油、浆态床渣油加氢柴油、沸腾床渣油加氢柴油一起作为柴油加氢改质装置原料,生产满足国Ⅳ排放标准要求的普通柴油。

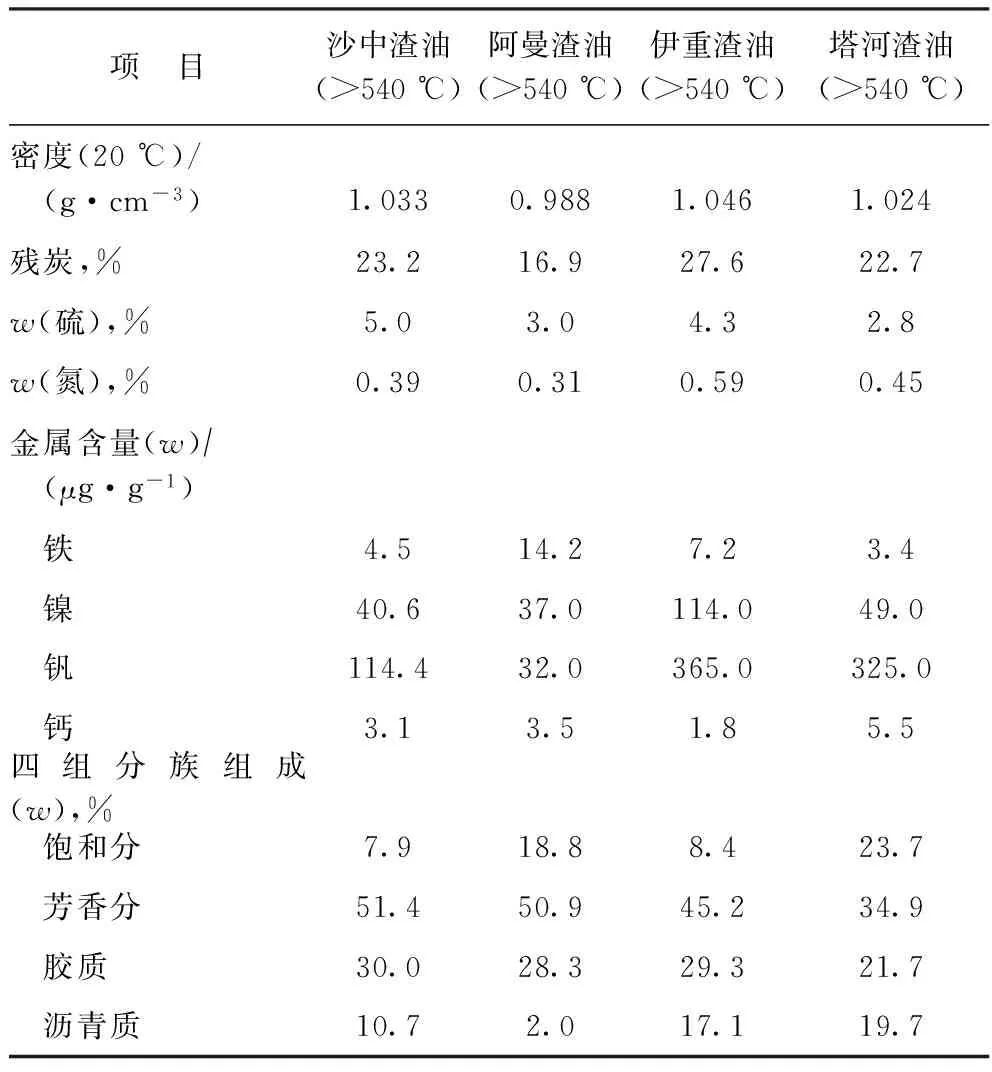

4种原油的减压渣油性质见表2。从表2可以看出,沙中减压渣油、阿曼减压渣油均可以作为固定床渣油加氢装置的原料,而伊重减压渣油与塔河减压渣油的性质非常差,尤其是金属含量很高,不能采用固定床渣油加氢技术处理,可以采用延迟焦化技术、浆态床渣油加氢技术或沸腾床渣油加氢技术处理。

表2 4种原油的减压渣油性质

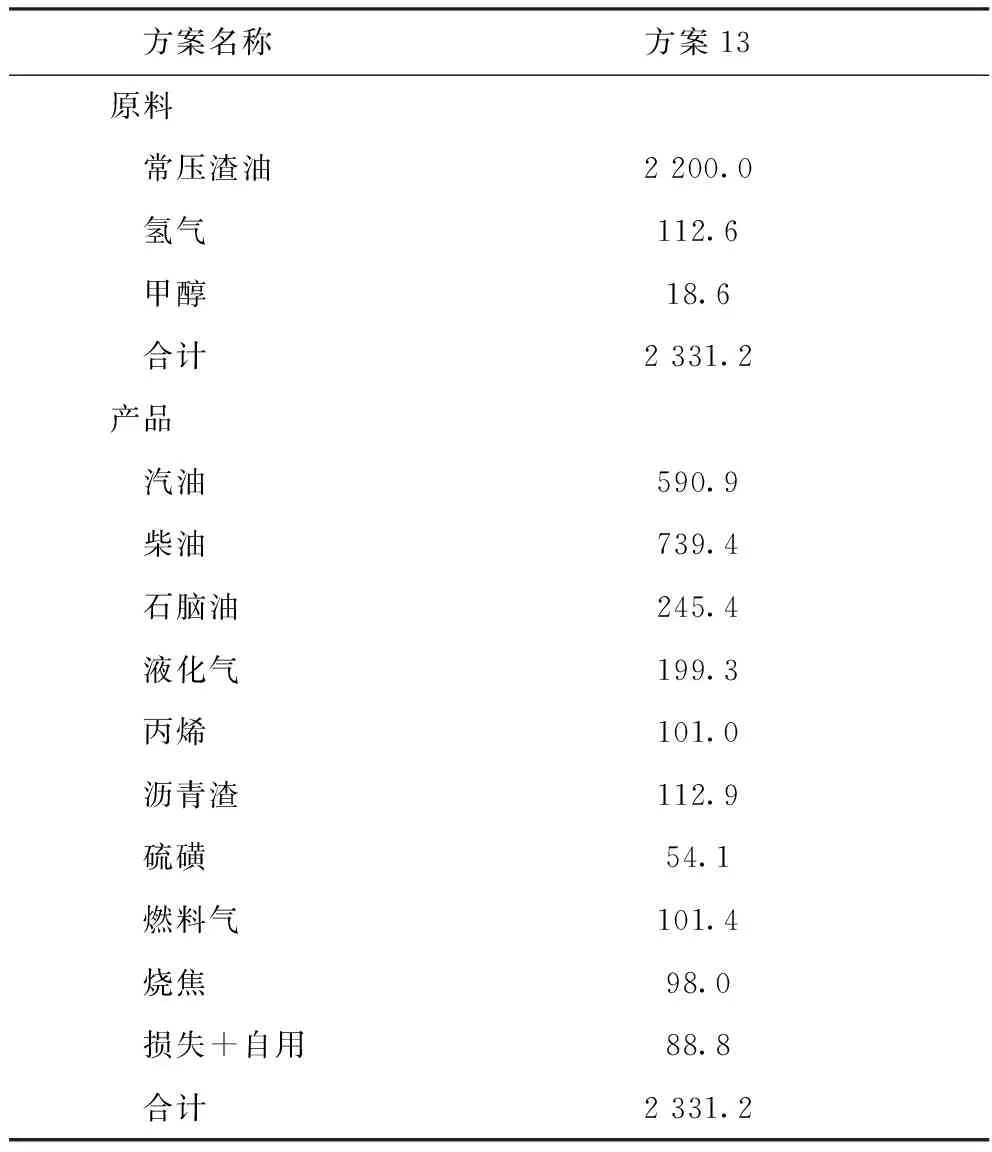

沙中渣油采用4种方案进行加工,即渣油焦化(方案1)、固定床渣油加氢(方案2)、沸腾床渣油加氢(方案3)、浆态床渣油加氢(方案4)。阿曼渣油采用5种方案进行加工,即渣油焦化(方案5)、固定床渣油加氢(方案6)、溶剂脱沥青组合(脱沥青油收率70%,方案7)、溶剂脱沥青组合(脱沥青油收率60%,方案8)、溶剂脱沥青组合(脱沥青油收率50%,方案9)。伊重渣油采用3种方案进行加工,即渣油焦化(方案10)、沸腾床渣油加氢(方案11)、浆态床渣油加氢(方案12)。塔河渣油采用浆态床渣油加氢技术进行加工(方案13)。

3 结果与分析

采用流程模拟技术针对4种原油的不同重油加工技术路线共计13个加工方案进行模拟计算,采用35~100美元bbl国际原油价格体系对每个方案的经济效益进行分析。

3.1 物料平衡数据

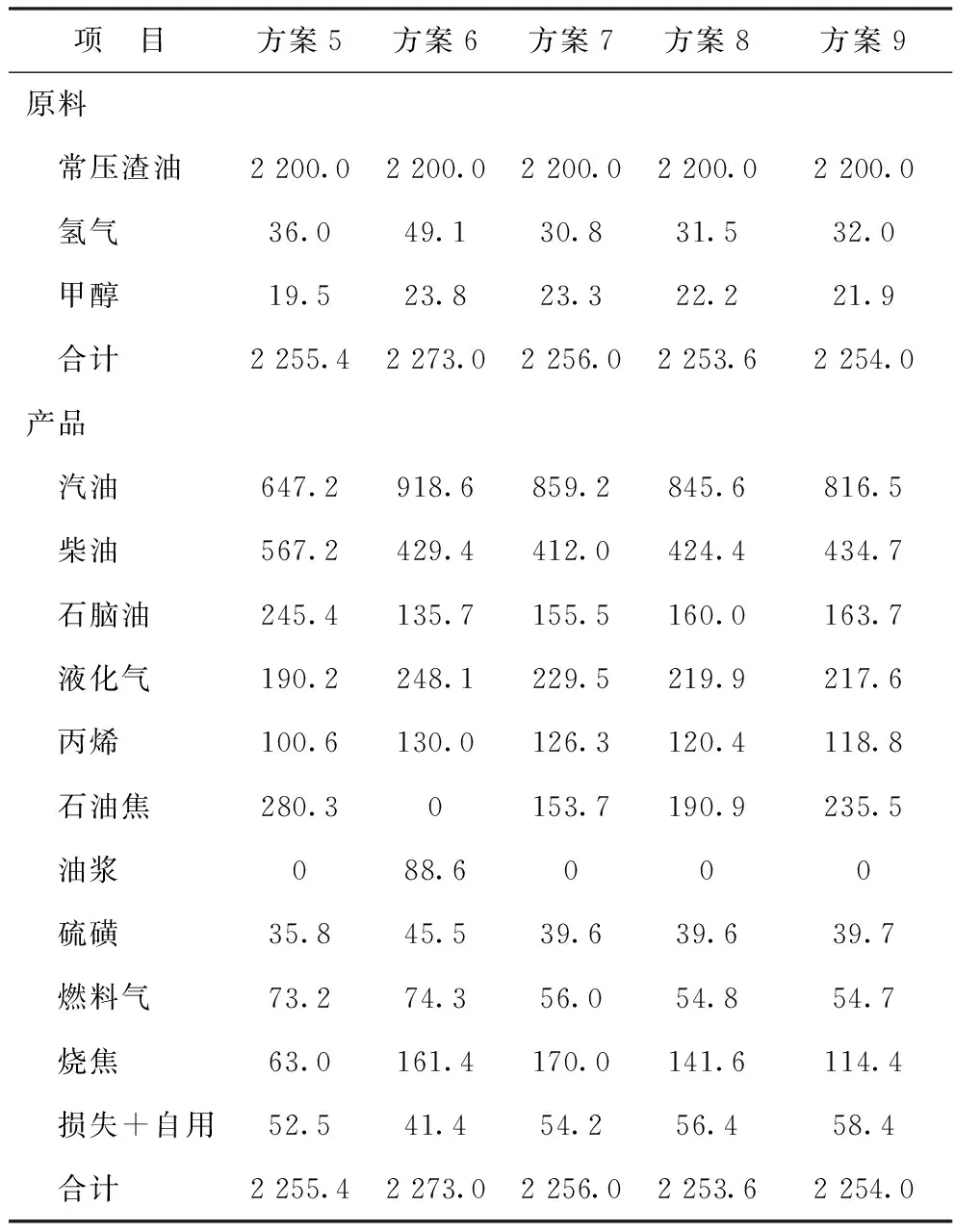

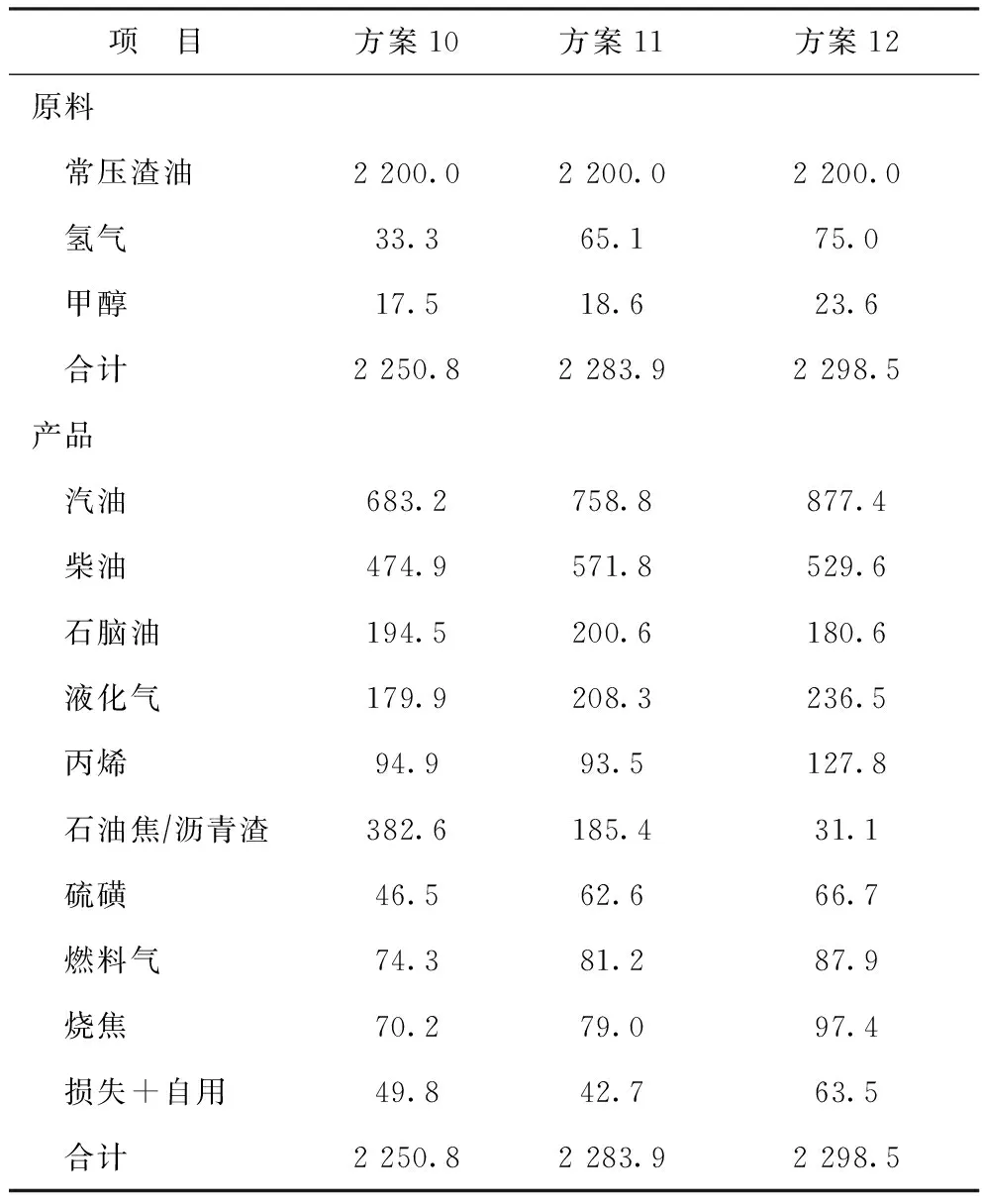

沙中渣油各方案的物料平衡数据见表3,阿曼渣油各方案的物料平衡数据见表4,伊重渣油各方案的物料平衡数据见表5,塔河渣油浆态床加氢方案的物料平衡数据见表6。

表3 沙中渣油各加工方案的物料平衡数据 kt

从表3可知:对于沙中渣油的加工,轻质油品(汽油+柴油+石脑油)产量与高附加值产品(汽油+柴油+石脑油+液化气+丙烯)产量由小到大的顺序为渣油焦化方案<渣油固定床加氢方案<渣油沸腾床加氢方案<渣油浆态床加氢方案;相比沸腾床渣油加氢方案,浆态床渣油加氢方案的氢耗虽然稍高,但是其轻质油品产量与高附加值产品产量有较大的提升,柴汽比降低。

表4 阿曼渣油各加工方案的物料平衡数据 kt

从表4可知,对于阿曼渣油的加工,与渣油焦化方案相比,固定床渣油加氢方案在轻质油品产量、高附加值产品产量、丙烯产量等方面均大幅提升,柴油产量下降,汽油产量上升,溶剂脱沥青组合技术方案介于两者之间,随着溶剂脱沥青装置脱沥青油收率的增加,轻质油品产量与高附加值产品产量增加。

从表5可知:对于伊重渣油的加工,轻质油产量与高附加值产品产量由小到大的顺序为渣油焦化方案<沸腾床渣油加氢方案<浆态床渣油加氢方案;相比沸腾床渣油加氢方案,浆态床渣油加氢方案的氢耗虽然稍高,但是其轻质油品产量与高附加值产品产量均有较大的提升,柴汽比降低。

表5 伊重渣油各加工方案的物料平衡数据 kt

表6 塔河渣油浆态床加氢方案的物料平衡数据 kt

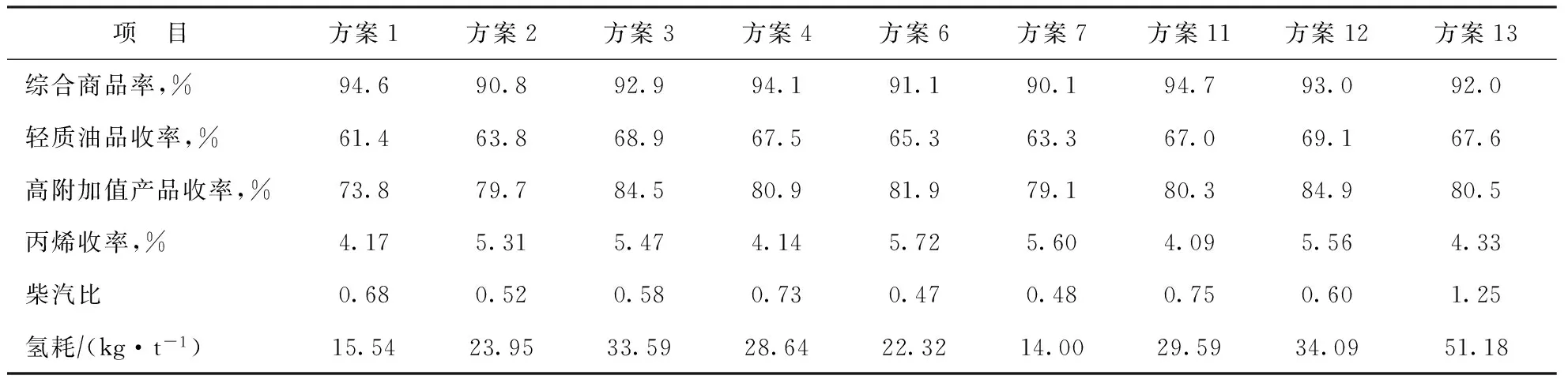

3.2 综合指标分析

不同重油加工技术路线的综合指标如表7所示。从表7可知:固定床渣油加氢方案相对于渣油焦化方案,在轻质油品收率、高附加值产品收率、丙烯收率与柴汽比等方面占优势;沸腾床渣油加氢方案相对于固定床渣油加氢方案,在高附加值产品方面提高有限,且柴汽比反而显著升高,可以推断:在处理常规原油的渣油时,其经济技术竞争力不如固定床渣油加氢方案。相比固定床渣油加氢方案,浆态床渣油加氢方案的轻质油品收率、高附加值产品收率、丙烯收率大幅提高,且两者柴汽比相当,在应对劣质原料时,还可以取得成本优势,可以推断:随着原油价格的上升,浆态床渣油加氢技术具有显著的技术经济优势。

表7 不同重油加工技术路线的综合指标

3.3 经济效益分析

根据各方案的流程模拟计算结果,结合各方案下装置的物耗成本、投资成本、公用工程消耗成本等数据,计算每个方案在不同原油价格体系下的经济效益,在此基础上分析各重油加工技术路线的经济效益,计算结果如表8所示。

表8 各方案的经济效益对比 元t

表8 各方案的经济效益对比 元t

项 目原油价格∕(美元·bbl-1)3540456080100方案1322.7197.777.810.9-15.1-123.1方案2328.1211.2110.8115.8148.0127.3方案3220.197.7-22.2-69.8-66.0-121.0方案4302.1184.972.897.9143.2144.4方案5330.1205.984.819.616.9-72.1方案6371.5258.9159.9165.0200.0182.8方案7355.1235.9124.7107.1104.338.8方案8342.9218.7103.967.946.6-32.8方案9314.1189.773.629.55.1-83.5方案10334.8209.388.122.7-2.6-103.5方案11281.4163.447.712.647.525.5方案12337.0220.4108.4143.5211.9238.4方案13298.8221.0132.2203.7375.5424.5

3.3.1 固定床渣油加氢方案与渣油焦化方案的经济效益对比 从表8中方案1、方案2、方案5和方案6的经济效益对比数据可知,与渣油焦化方案相比,随着原油价格的上升,固定床渣油加氢方案的经济效益优势逐渐提高。由于在低油价(小于40美元bbl)下,成品油价格随着原油价格的降低而下调的幅度相对较小,形成“地板价”,出现了在“地板价”区间盈利能力突然升高的现象,如果按照新加坡成品油市场价格趋势从45美元bbl原油价格向下自然延伸,对于阿曼原油,渣油焦化技术路线与固定床渣油加氢技术路线的经济效益拐点出现在40美元bbl左右;而对于沙中原油,渣油焦化技术路线与固定床渣油加氢技术路线经济效益的拐点出现在43美元bbl左右。

3.3.2 溶剂脱沥青组合技术的经济效益分析 阿曼渣油溶剂脱沥青组合技术路线与渣油焦化技术路线以及固定床渣油加氢技术路线的经济效益对比如表8中方案5~方案7所示,在本课题所研究的价格范围内,溶剂脱沥青组合方案的经济效益始终优于渣油焦化方案,如果按照新加坡市场成品油价格趋势向下自然延伸,溶剂脱沥青组合方案在原油价格42美元bbl以下时,其经济效益优于固定床渣油加氢方案,在较大的价格区间内,溶剂脱沥青组合方案的经济效益介于渣油焦化技术与固定床渣油加氢技术之间;在原油价格低于55美元bbl时,对于氢源不足、延迟焦化装置原料尚不够劣质化的企业,推荐采用溶剂脱沥青组合技术。

溶剂脱沥青装置的脱沥青油收率对经济效益的影响如表8中方案7~方案9所示。随着脱沥青油收率上升,溶剂脱沥青组合技术的经济效益逐渐升高。对于阿曼渣油脱沥青油收率为50%时的经济效益与延迟焦化技术相当。

3.3.3 沸腾床渣油加氢技术的经济效益分析 沙中渣油与伊重渣油沸腾床渣油加氢技术的经济效益分别如表8中方案3和方案11所示。对于沙中渣油,沸腾床渣油加氢技术的经济效益在原油价格低于100美元bbl时小于渣油焦化方案,远逊于固定床渣油加氢方案,说明对于常规原油,沸腾床渣油加氢方案的经济效益处于绝对劣势。对于伊重渣油,沸腾床渣油加氢方案的经济效益在原油价格大约为65美元bbl时与渣油焦化方案相当,明显不如阿曼渣油固定床渣油加氢方案,这说明针对常规原油与非常规原油,沸腾床渣油加氢方案在很大的原油价格区间内均没有经济竞争力。

3.3.4 浆态床渣油加氢技术经济效益分析 沙中渣油与伊重渣油浆态床渣油加氢方案的经济效益分别如表8中方案4和方案12所示。对于沙中渣油与伊重渣油,浆态床渣油加氢方案的经济效益在原油价格高于45美元bbl时优于渣油焦化方案,在原油价格高于80美元bbl时优于固定床渣油加氢方案。在本课题研究的价格范围内,浆态床渣油加氢方案的经济效益远优于沸腾床渣油加氢方案。如果选择非常劣质的塔河渣油作为浆态床加氢方案的原料,其经济效益明显优于阿曼渣油固定床渣油加氢方案。

4 结 论

(2) 对于常规原油(固定床渣油加氢装置可以处理的原油),在原油价格高于45美元bbl时,固定床渣油加氢方案的经济效益优于渣油焦化方案,明显领先于沸腾床渣油加氢方案,在原油价格为45~80美元bbl时,推荐采用固定床渣油加氢方案。

(3) 在本课题所研究的价格区间内,对于常规原油,沸腾床渣油加氢方案的经济效益不如渣油焦化方案;对于非常规原油,只有在原油价格高于65美元bbl时沸腾床渣油加氢方案的经济效益才优于渣油焦化方案;常规原油固定床渣油加氢方案的经济效益明显优于非常规原油沸腾床渣油加氢方案;无论对于常规原油还是非常规原油,沸腾床渣油加氢技术的经济效益均远逊于浆态床渣油加氢方案,该方案几乎没有市场竞争力。

(4) 对于较劣质的原料如伊重渣油,在原油价格高于80美元bbl时浆态床渣油加氢方案的经济效益优于固定床渣油加氢技术;对于非常劣质的原料如塔河渣油,浆态床渣油加氢方案的经济效益明显大于常规原油固定床渣油加氢方案。随着浆态床渣油加氢技术的逐步完善与加工成本的降低,该技术在应对特别劣质的原料时具有很好的市场应用前景。

[1] 钟英竹,靳爱民.渣油加工技术现状及发展趋势[J].石油学报(石油加工),2015,31(2):436-443

[2] 曲涛,郭皎河,高鲜会.进口油溶剂脱沥青技术优化研究[J].石油沥青,2011,25(2):65-68

[3] 曾宿主,王子军,龙军.燃料型炼油厂提高轻质油收率加工方案的比较[J].石油炼制与化工,2009,40(4):52-56

[4] 龙军,王子军,黄伟祁,等.重溶剂脱沥青在含硫渣油加工中的应用[J].石油炼制与化工,2004,35(3):1-5

[5] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104

[7] Bellussi G,Rispoli G,Landoni A,et al.Hydroconversion of heavy residues in slurry reactors: Developments and perspectives[J].Journal of Catalysis,2013,308(4):189-200

[8] 张庆军,刘文洁,王鑫,等.国外渣油加氢技术研究进展[J].化工进展,2015,34(8):2988-3002

SELECTION OF HEAVY OIL PROCESSING ROUTES AT VARIOUS PRICES OF CRUDE OILS

Zeng Suzhu, Wang Qi, Li Rui, Long Jun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The economic benefit analysis was made for several processing routes of Oman crude oil, Arab medium oil, Iranian heavy oil and Tahe crude oil at international oil price of $35—$100bbl. The processing routes included slurry-bed, ebullated-bed, and fixed-bed residual oil hydroprocesses, delayed coking, and combination process with solvent deasphalting (SDA). The results show that the economic benefit of the slurry-bed is superior to that of the ebullated-bed residual oil hydroprocesses based on the price system used in this article. When the price of crude oil is above $80bbl, the economic benefit of the slurry-bed residual oil hydroprocess is better than that of the fixed-bed residual oil hydroprocess using conventional crude oil as feed. With the constant improvement of technology and reduction of processing cost, the slurry-bed residual oil hydroprocesses have good market prospects. When the price of crude oil is more than $35bbl per barrel, the economic benefit of SDA combination process has an advantage over the delayed coking. For the refineries which are lack of hydrogen source and have preferential raw materials for delayed coking, the SDA combination process is a good choice when the price of crude oil is less than $55bbl. The fixed-bed residual oil hydroprocess is recommended when the price of conventional crude oil is between $45bbl and $80bbl.

slurry-bed; residual oil hydroprocess; ebullated-bed; fixed-bed; solvent deasphalting; delayed coking; technical economy

2016-04-13; 修改稿收到日期: 2016-05-18。

曾宿主,硕士,高级工程师,主要从事炼油厂流程优化与工艺评估领域工作,公开发表论文5篇。

曾宿主,E-mail:zengsuzu.ripp@sinopec.com。