管式泵-封隔器一体化堵水技术研究与应用

程连文,方 倩,张 朋,樊琳琳,王志清,杨 冰,张景辉

(河南油田分公司 石油工程技术研究院,河南 南阳 473132)①

管式泵-封隔器一体化堵水技术研究与应用

程连文,方倩,张朋,樊琳琳,王志清,杨冰,张景辉

(河南油田分公司 石油工程技术研究院,河南 南阳 473132)①

摘要:河南油田处于开发后期,油井含水率高,堵水措施量大,作业任务重。现有的机械丢手堵水技术从封堵到生产需要两趟管柱,作业量大、占产时间长,影响了丢手堵水技术的应用规模。为了减少占产时间,提高作业措施效率,开展了泵-封隔器一体化堵水技术研究,研制了具有过泵传压功能的传压式管式泵和无需投杆丢手的液压式丢手器等工具,实现了封堵、生产管柱一体化,简化了现有丢手堵水管柱结构,大幅缩减了丢手堵水作业施工时间和占产时间,具有明显的经济效益。

关键词:堵水;管式泵;封隔器;一体化管柱

针对河南油田现有机械丢手堵水技术从封堵到生产需要2趟管柱,作业量大,占产时间长的问题,开展泵-封隔器一体化堵水技术方案研究。通过研制传压式管式泵、液压丢手器等配套工具,实现了下泵、封堵一体化堵水作业。该技术累计开展现场试验31口井,工艺成功率90.3%,减少作业费用¥45万元,减少作业占产时间60 d,产生了较好的经济效益。

1泵封一体化工艺管柱结构及原理[1]

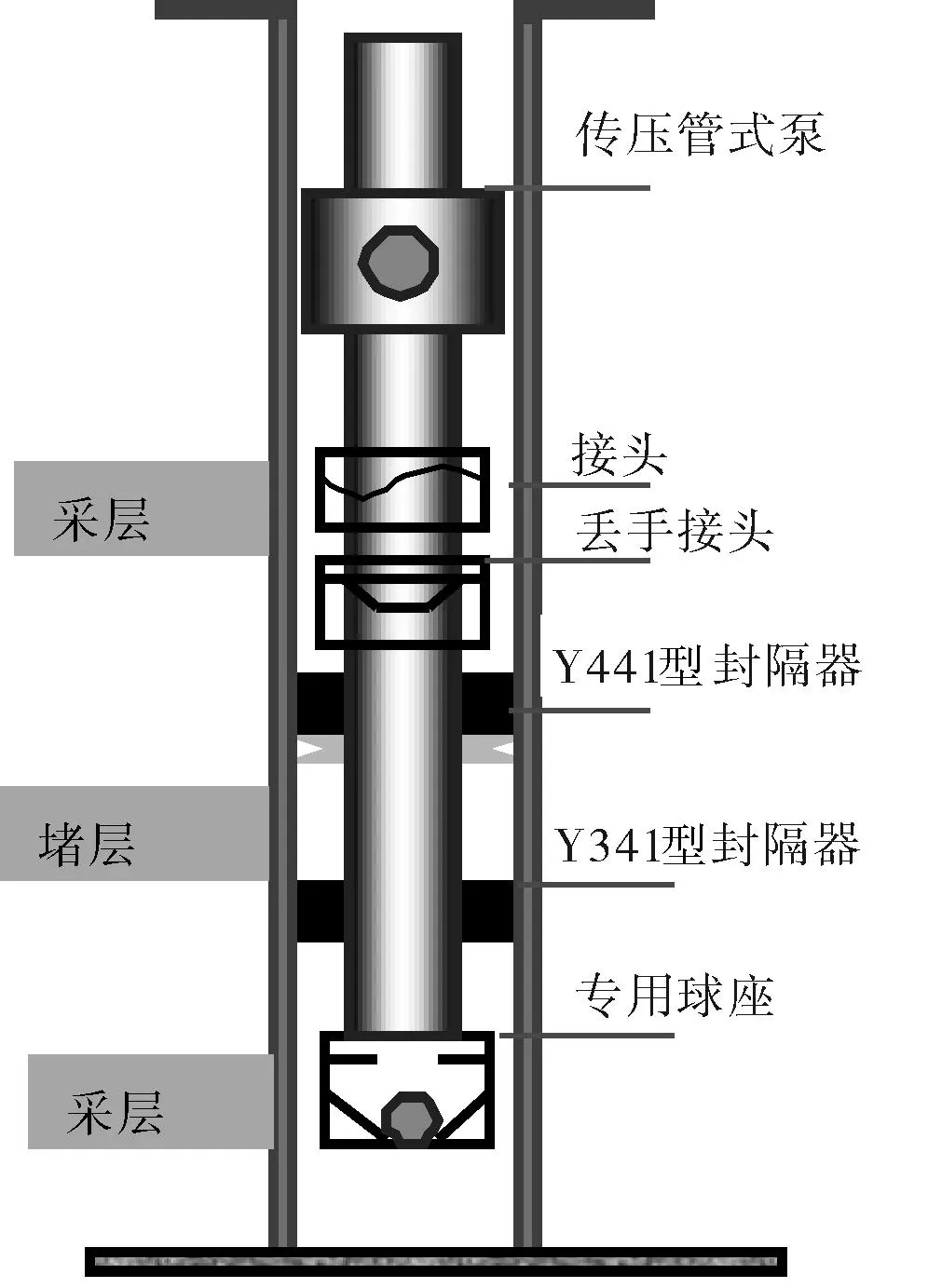

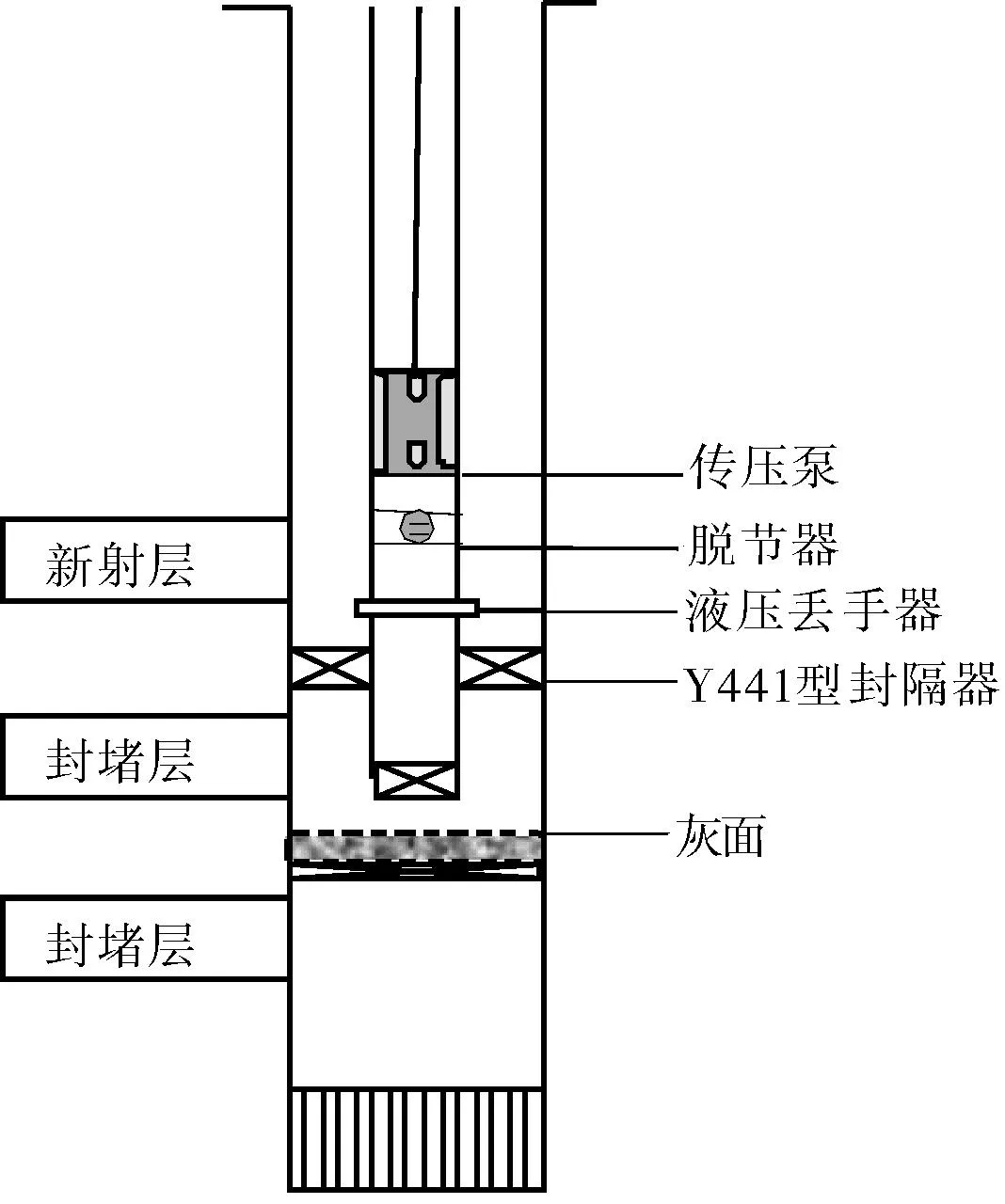

管式泵-封隔器堵水生产一体化管柱(以下简称泵封一体化工艺管柱)主要由传压式管式泵、液压丢手器、Y441-114型堵水封隔器、Y341-114型堵水封隔器、专用球座、中部进油阀等组成,如图1。

下入泵封一体工艺管柱时,传压式管式泵与液压式封隔器等堵水配套工具一起下入井中。当封隔器到达设计位置后,由于传压式管式泵不仅具有生产抽汲功能,而且具有过泵传递液压功能,所以,可以直接加压坐封封隔器,使液压式封隔器具备坐封条件。同时,管柱配套有液压丢手器,该液压丢手器能够在封隔器坐封完成后实现自动丢手。然后,上提管柱到传压式管式泵设计位置,之后,在下入抽油泵泵塞时碰触关闭塞,关闭绕流通道,即可开抽生产。

图1 泵封一体化管柱结构示意

2施工工艺[2-3]

1)起出原井管柱。

2)下入泵封一体工艺管柱。包括传压管式泵、液压丢手器、封隔器等。

3)坐封、打丢手。封隔器坐封压力设计为17 MPa。先加压使封隔器坐封,然后加压到17~20 MPa,自动实现管柱丢手,封隔器与上面传压管式泵脱开。

4)完井生产。调整传压管式泵到设计位置,下入泵塞,即可完井生产。

3工艺特点

1)泵封一体堵水工艺相比现有丢手堵水工艺,大幅简化了施工步骤,对施工管柱[4]不再要求特别清污,降低了对施工条件的要求;不用再投抽油杆实施丢手动作,减少了起下2趟管柱,大幅度减少了作业工作量。

2)传压式管式泵下部进油阀座设计采用固定式结构,避免了活动式结构容易出现松动、脱出等导致泵抽失效的问题。同时,绕流通道关闭采用强制关闭、且锁定机构锁定,泵的可靠性高。

4主要配套工具

4.1传压式管式泵

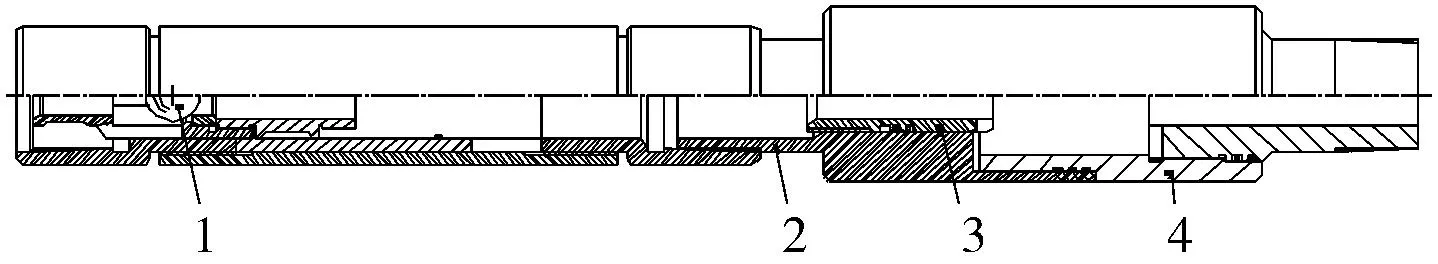

1)结构组成。该传压式管式泵主要由关闭塞、防动销、传压体、压簧、压帽、锁定套、绕流通道、阀球、阀座等组成,如图2。

1—阀球;2—锁定套;3—关闭塞;4—传压体。

2)工作原理。在现有管式泵固定泵座处增加了过流通道,在封隔器坐封前,控制机构打开,过流通道畅通,液流通过该通道把液压力传递到封隔器,实施坐封。当需要开抽时,通过下入的泵塞下击控制机构,关闭过流通道,同时,锁紧机构锁定,防止意外打开。

3)作用。传压式管式泵是泵封一体化技术的主要配套工具,它与现有普通管式泵的不同之处在于传压功能的设计。该泵能够使水泥车的压力通过泵筒传递到泵下封隔器,使泵下封隔器坐封。管柱丢手后,该泵又具有正常管式泵的抽汲功能,使原来需要打丢手、下完井管柱两个工序才能完成的作业,简化为一个工序,节省起下管柱2趟,大幅提高了作业效率。

4.2液压丢手器

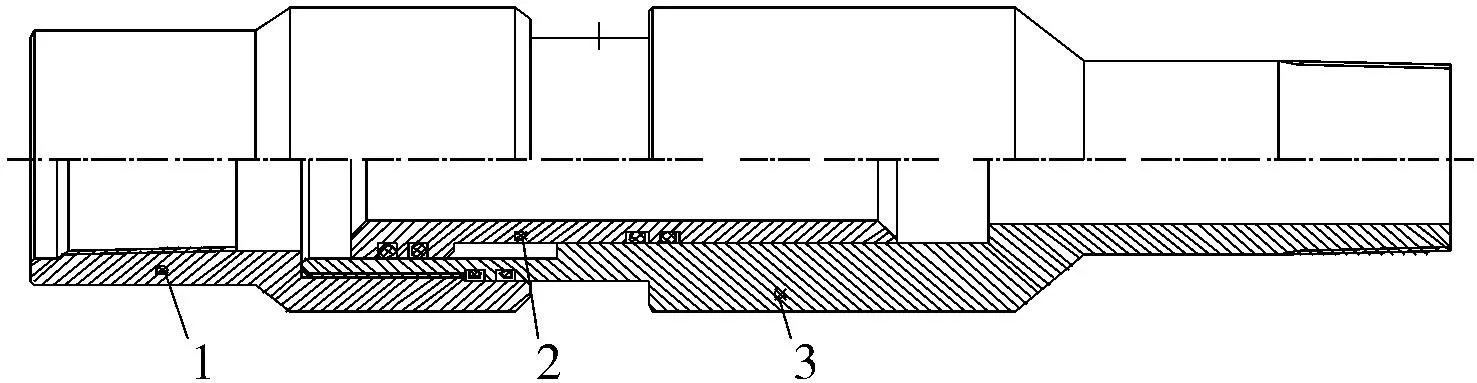

1)结构组成。液压丢手器主要由滑套、主体、钢球、上接头和下接头等组成,如图3。

1—上接头;2—滑套;3—下接头。

2)工作原理。液压丢手器采用液压方式实施丢手,压差式滑套设计,当封隔器坐封完之后,压力继续升高,达到丢手压力(17~20 MPa)时,丢手销钉剪断,滑套下行,钢球释放。上提管柱,丢手主体与下接头脱开连接,即实现管柱丢手。

3)作用。液压丢手器是泵封一体化技术的主要配套工具,其作用是在封隔器坐封后,通过液压实施丢手,将传压式管式泵和封隔器脱开连接,既解决了泵封一体化管柱无法投杆丢手的难题,又避免泵抽过程中管柱蠕动对封隔器[5]封堵效果的影响。与现有的机械投杆式丢手器相比,工序简单,省去了投杆作业工序,节省作业时间。液压丢手方式不会因井斜、油稠等因素影响而造成丢手不成功,提高了丢手成功率,降低了作业风险。

5现场应用效果

2012年以来共开展现场试验 31井次,工艺成功率90.3%。

2013-09-14,在下D9-362井开展泵封一体堵水技术现场试验,施工原因是补孔改层,管柱结构如图4,为封下采上。施工过程顺利,坐封压力17 MPa,丢手压力19 MPa。

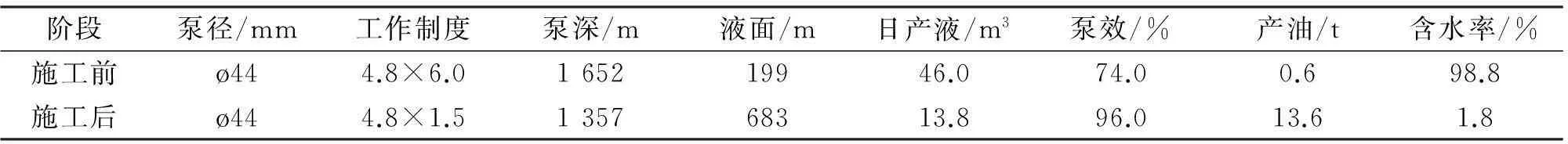

施工前后数据如表1。数据显示,该井日产液15 m3左右,由示功图分析,传压式管式泵工作正常。由于该井实施补孔改层措施,封堵后含水率由98.8%降低到1.8%,封隔器封堵效果良好。此次泵封一体化作业,比原有工艺技术减少起下管柱2趟,节省作业时间2 d,提高了作业效率,取得了较好的经济效益。

图4 下D9-362井管柱结构示意

阶段泵径/mm工作制度泵深/m液面/m日产液/m3泵效/%产油/t含水率/%施工前ø444.8×6.0165219946.074.00.698.8施工后ø444.8×1.5135768313.896.013.61.8

6结论

1)传压式管式泵-封隔器一体化堵水技术使丢手堵水工艺有效简化,大幅缩减作业施工时间和作业占产时间,并降低了作业施工要求。

2)研制出了传压式管式泵和液压丢手器等配套工具,实现了封堵、生产管柱一体化,简化了现有丢手堵水管柱结构,大幅缩减了丢手堵水作业施工时间和占产时间。

参考文献:

[1]蒋建华,李传乐.油井堵水工艺管柱的研制[J].石油矿场机械,2014,43(11):72-74.

[2]万仁溥,罗英俊.采油技术手册:堵水技术[K].北京:石油工业出版社,1991:20-30.

[3]朱洪征.分层采油工艺管柱受力分析及优化[J].石油矿场机械,2010,39(10):47-50.

[4]生丽敏.井下管柱力学分析与优化设计[D].成都:西南石油学院,2005.

[5]郑焕军.逐级解封封隔器[J].油气田地面工程,2010,29(12):51-53.

Study and Application of Pumping and Sealing Integration Technology

CHENG Lianwen,FANG Qian,ZHANG Peng,FAN Linlin,WANG Zhiqing,YANG Bing,ZHANG Jinghui

(TechnologyResearchInstituteofPetroleumEngineering,HenanOilfieldCompany,Nanyang473132,China)

Abstract:As Henan Oilfield is in later stage of development,oil wells are in high moisture content.It needs massive plugging measures and heavily job tasks.However,the existing mechanical throwing hand plugging technology needs two set of strings,resulting in more workload and time.Thus,the application scale is restricted. In view of the above problems,the pumpingandsealing

中图分类号:TE933.302

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.02.017

作者简介:程连文(19 -),男,河南南阳人,工程师,2011年毕业于东北石油大学石油工程专业,现从事石油新技术研究和应用,E-mail:410940053@qq.com。

收稿日期:①2015-08-17

文章编号:1001-3482(2016)02-0076-03