数字化抽油机电动平衡装置结构分析及改进

白文雄,姚 鹏,李玉生,丁友林,唐道临,钟有学

(1.长庆油田分公司 机械制造总厂,西安710201;2.延长油田股份有限公司,陕西 延安 716000;

3.南阳二机集团南阳华美石油设备有限公司,河南 南阳 473000;4.南阳石油机械厂 退休办,河南 南阳 473000)①

数字化抽油机电动平衡装置结构分析及改进

白文雄1,姚鹏1,李玉生2,丁友林3,唐道临2,钟有学4

(1.长庆油田分公司 机械制造总厂,西安710201;2.延长油田股份有限公司,陕西 延安 716000;

3.南阳二机集团南阳华美石油设备有限公司,河南 南阳 473000;4.南阳石油机械厂 退休办,河南 南阳 473000)①

摘要:针对油田在用数字化抽油机存在自平衡范围小,手动补充平衡块调整不及时,造成抽油机经常处于不平衡状态,以及游梁尾部太长引起的整机稳定性较差和故障多等缺陷。研制了一种新型电动平衡调节装置,其安装在数字化抽油机不受平衡重冲击力的部位,仅传递转矩,且结构简单、工作可靠、无易损件。该装置的内部设有调节平衡范围的放大机构,避免了人工手动调整的弊端,可满足抽油机额定载荷50%~100%的平衡能力。经过近2 a的运转试验,抽油机的平衡度始终保持在90%~110%,工作可靠。应用该装置设计的大摆角抽油机结构紧凑、后臂短、稳定性好、可靠性高;还可对油田在用常规抽油机进行数字化改造,使其实现数字化抽油机的功能,具有较好的经济效益和社会效益。

关键词:数字化抽油机;平衡度;结构;技术改造

文献[1]介绍了一种带有摆动平衡调节机构的数字化抽油机,是长庆油田分公司机械制造总厂率先自主研发成功的国内第1台数字化抽油机,该类型数字化抽油机在长庆油田得到推广应用;文献[2]介绍了一种带有移动平衡调节机构的数字化抽油机,是新疆第三机床厂在摆动平衡数字化抽油机的基础上,参照弯梁变矩抽油机的结构,将摆动平衡机构改进为移动平衡机构,该类型数字化抽油机在长庆油田也得到了推广应用;文献[3]介绍的自平衡智能抽油机,其结构型式与移动平衡数字化抽油机的结构基本一致,是中石油渤海装备制造有限公司研发成功的一种数字化抽油机,该类型数字化抽油机在长庆油田也得到了应用。

上述3种数字化抽油机均为纯游梁平衡的抽油机,也是长庆油田产能建设及抽油机选型的主要设备。由于长庆油田位于鄂尔多斯盆地,是典型的“三低”油田,为了提高采油系统效率,油田开发部门通过不断降低抽油机工作冲次,收到了比较好的效果。近几年来,抽油机的工作冲次通常设定在1.5~5.0 min-1,使纯游梁平衡的抽油机得到了较好的应用。为了满足平衡能力为抽油机额定载荷的50%~100%,上述3种抽油机必须通过人工手动调节平衡块加电动平衡调节机构满足抽油机载荷平衡范围。人工手动增减平衡块的数量,给数字化抽油机的投产及日常应用管理使用带来了较多不便。因此,研制一种结构简单、工作可靠,自平衡范围大,不需要人工增减平衡块的电动平衡装置,进一步完善数字化抽油机就显得尤为重要。

1电动平衡调节装置驱动方式选择

数字化抽油机常年在野外工作,无人值守,油田对数字化抽油机的要求是结构简单、工作可靠。抽油机的功能再先进,工作不可靠也是没有生命力的。因此,要求电动平衡装置的结构也必须操作简单、工作可靠,在无人值守的情况下,任何工况下都能够保证抽油机处于平衡状态。游梁平衡抽油机的电动平衡装置中,调节平衡的方法是改变平衡重的平衡力臂。改变平衡重平衡力臂的方式有2种:一是把平衡重悬挂在游梁的尾部用驱动装置推动平衡重前后移动;二是用驱动装置推动平衡重前后摆动。推动平衡重前后移动或摆动的驱动装置有液压驱动装置、齿轮驱动装置和丝杠驱动装置3种结构。液压驱动装置结构复杂,对环境和管理水平要求高,不适宜在无人值守的情况下野外工作。齿轮驱动装置,由于平衡重在每一个冲程循环过程中都在起升和下降,必然给齿轮传动造成冲击,不具备可靠性。丝杠驱动装置工作平稳,可以达到很大的降速传动比,用较小的转矩转动丝杠能够获得较大的轴向驱动力。因此丝杠驱动装置是最可靠的,笔者2007年起,就开始对丝杠驱动装置的电动平衡器进行试验研究。据统计,具有丝杠驱动装置的电动平衡装置应用已超过2万台。

2油田在用数字化抽油机的电动平衡装置结构分析

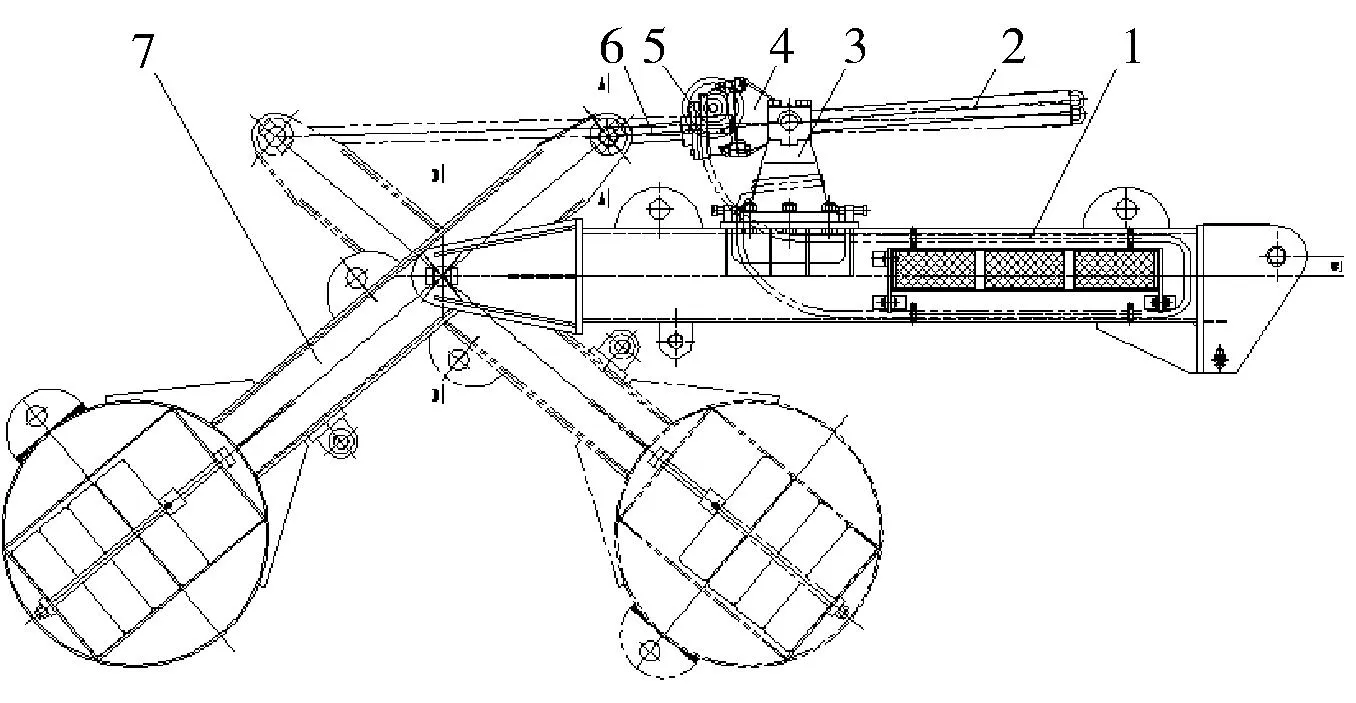

2.1摆动平衡调节装置

图1所示为摆动平衡调节装置结构图,该装置由平衡梁、丝杠传动装置和平衡重总成等组成。平衡调节装置通过平衡梁前端与数字化抽油机游梁后端悬挂固定,与游梁基本平齐。为了满足数字化抽油机的平衡范围,平衡重采用了人工手动增减平衡块和通过丝杠传动装置改变平衡重与数字化抽油机支架轴承座中心的力臂大小,满足平衡范围为抽油机额定载荷50%~100%。主要问题表现为:

1)平衡梁长度较大,安装后数字化抽油机整体中心较高,造成工作稳定性较差。

2)丝杠为单向单头螺旋结构,丝杠长度较长,工作可靠性降低。

3)数字化抽油机上下冲程工作时,对丝杠传动装置造成循环冲击载荷,降低了丝杠传动装置的工作寿命。

4)人工增减平衡块以满足数字化抽油机的平衡载荷范围,给数字化抽油机的投产及日常管理带来较大难度。

1—平衡梁;2—丝杠护管;3—固定支座;4—活动支座;

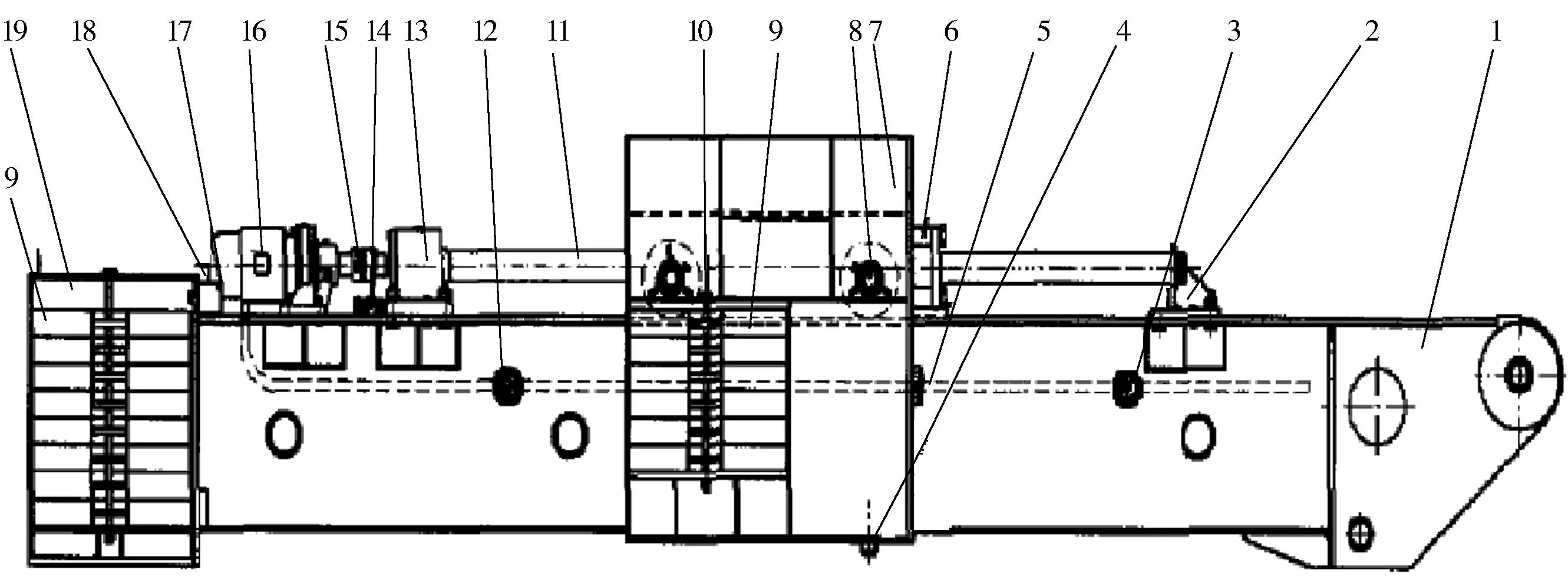

2.2移动平衡调节装置

图2所示为移动平衡调节装置结构图,该装置由吊臂、移动配重箱、丝杠、平衡调节机和配重箱等组成。平衡调节装置通过吊臂前端与数字化抽油机游梁后端悬挂固定,与游梁成一固定夹角,如同弯梁变矩抽油机型式。因配重箱的位置固定不便,为了满足数字化抽油机的平衡范围,采用了人工手动增减固定配重箱内平衡块数量和移动式配重箱的数量,并通过丝杠平衡调节机改变移动式配重箱在吊臂上的位置与数字化抽油机支架轴承座中心的力臂大小,满足平衡范围为抽油机额定载荷的50%~100%。主要问题表现为:

1)吊臂长度很长,安装后数字化抽油机整体中心较高,造成工作稳定性较差。

2)丝杠为单向单头螺旋结构,丝杠长度长,加工难度大,工作可靠性降低。

3)结构复杂,平衡范围较小。

4)二次人工增减固定配重箱和移动式配重箱内平衡块数量,满足数字化抽油机的平衡载荷范围,给数字化抽油机的投产及日常管理带来较大难度。

1—吊臂;2—支座;3—上行程开关;4—挡板;5—感应板;6—螺母盒;7—移动式配重箱;8—滚轮;

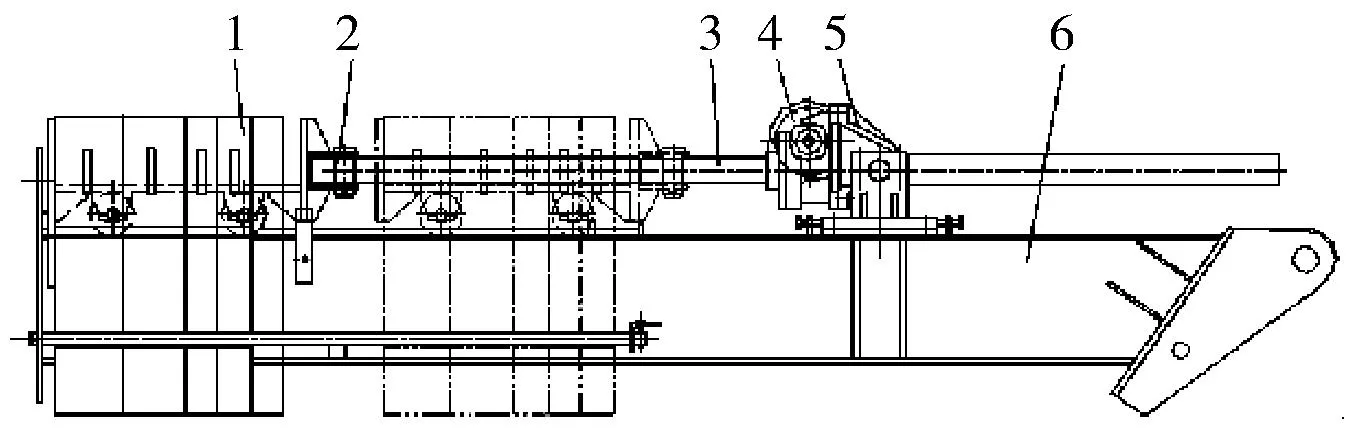

2.3自平衡智能抽油机平衡调节装置

图3所示为自平衡智能抽油机平衡调节装置结构图,该装置由平衡梁、平衡车、丝杠和升降机等组成。平衡调节装置通过平衡梁前端与数字化抽油机游梁后端悬挂固定,与游梁成一固定夹角,如同弯梁变矩抽油机型式。该装置与移动式平衡调节装置工作原理相同,没有固定配重箱,将平衡重全部集中在平衡车上,为了满足数字化抽油机的平衡范围,采用了人工手动增减平衡车上配重块的数量,并通过丝杠升降机改变平衡车在平衡梁上的位置与数字化抽油机支架轴承座中心的力臂大小,满足平衡范围为抽油机额定载荷的50%~100%。该结构将二次手动调节改为一次手动调节,主要问题表现为:

1)平衡梁长度很长,安装后数字化抽油机整体中心较高,造成工作稳定性较差。

2)丝杠为单向单头螺旋结构,丝杠长度很长,加工难度大,工作可靠性降低。

3)一次人工调节平衡重,平衡范围较小。

4)人工手动增减平衡车配重箱内平衡块数量以满足数字化抽油机的平衡载荷范围,给数字化抽油机的投产及日常管理带来较多难度。

5)升降机的工作可靠性有待进一步验证。

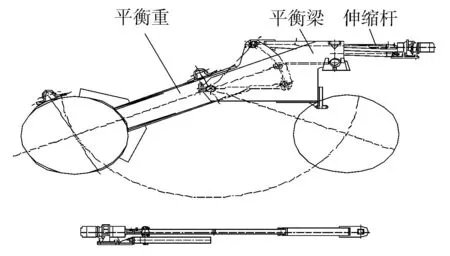

1—平衡车;2—销轴;3—丝杠;4—升降机;

3新型电动平衡调节装置研制

针对油田在用数字化抽油机平衡调节装置自平衡范围较小,可靠性较差的问题。研制出了一种新型电动平衡调节装置[4],并获得了国家发明专利,其结构原理如图4所示。该装置由平衡重、平衡梁、伸缩杆组成。伸缩杆的一端与平衡重铰接,另一端通过铰链与平衡梁铰接,在伸缩杆的中部装有一根双头螺纹旋向相反的螺杆,螺杆下部伸出十字头的端部用套筒联轴节与减速机连接,减速机仅传递转矩,不受平衡重冲击力的影响。当减速机带动螺杆转动时,伸缩杆就会伸长或缩短,带动平衡重前后摆动,从而完成了平衡力矩的调整工作。为使减速机与螺杆一起同步前后移动,又能传递转矩,在减速机底座上装有一根导向梁,导向梁的另一端可在铰链中移动。为了扩大平衡调节装置的平衡范围,装置内加入了一个调节平衡范围的放大机构,可满足数字化抽油机额定载荷50%~100%的平衡范围,并能适应不同井深和工况的要求,不用人工增减调整平衡块,使数字化抽油机实现了真正的自平衡。

图4 新型电动平衡调节装置结构原理

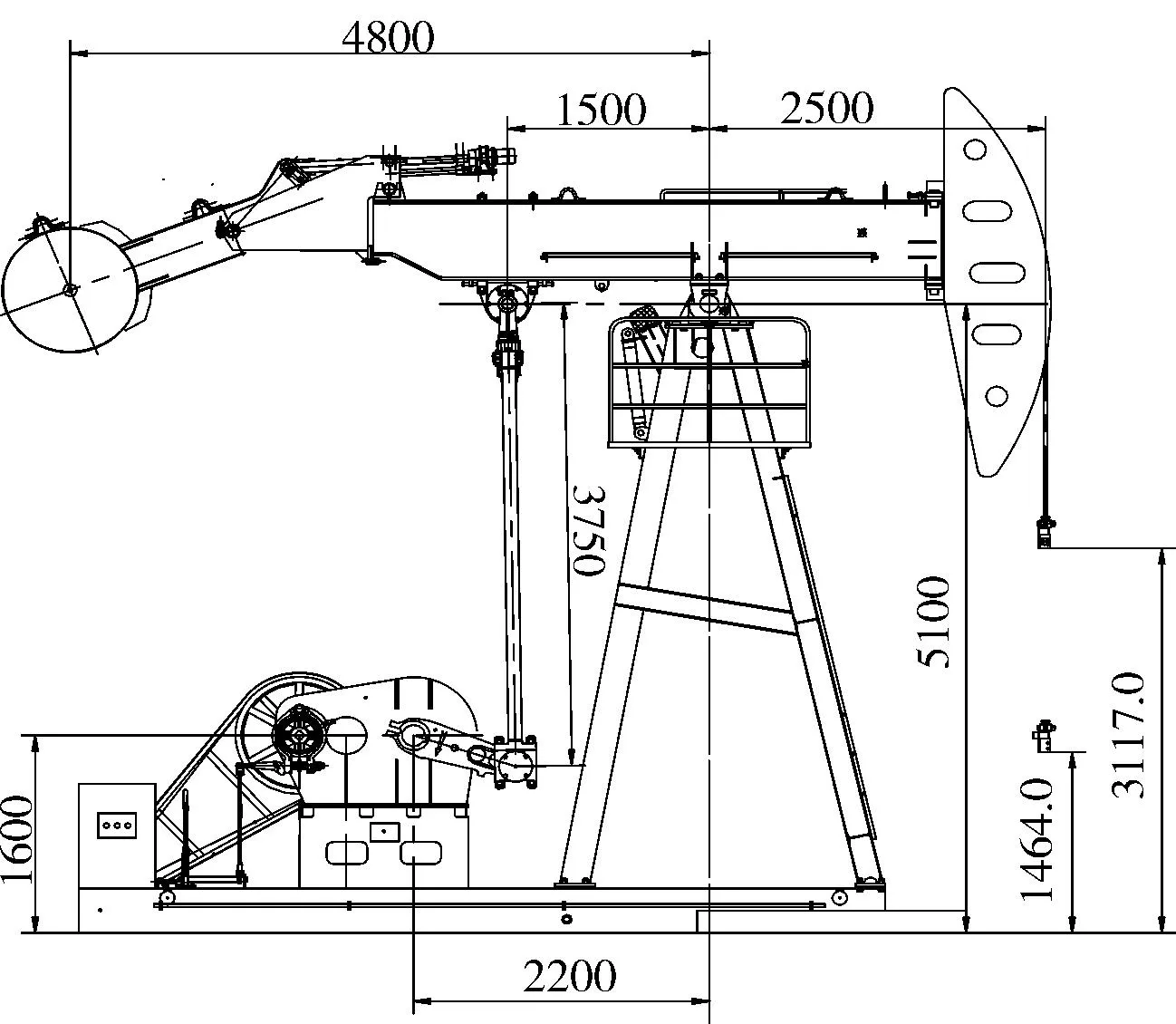

4大摆角数字化抽油机研制

现有的数字化游梁平衡抽油机,由于自平衡范围较小,必须用人工手动向平衡重上加减调整平衡块。为了便于向平衡重上加减调整平衡块,需将后臂加长,使平衡重在最低点时距地面的距离在1 200 mm左右,由于后臂太长,稳定性差,不适宜高冲次运转,安全性差,仅适用低渗透油田的开发。新型电动平衡调节装置,简单、结实、可靠、自平衡范围大,不用调整平衡块,平衡重的最低点远离地面。用该装置设计的大摆角10型数字化抽油机如图5所示。大摆角数字化抽油机结构紧凑、美观、运转平稳、安全性能好、质量轻、制造成本低、结实可靠,符合一般机械产品设计的实用、美观、经济、尺度、比例、稳定的艺术造型的六原则,而且能和常规抽油机一样适用高冲次,适合多水井开采的需要,是数字化抽油机全面推广应用和打开国际市场的一种新举措。

图5 10型大摆角数字化抽油机

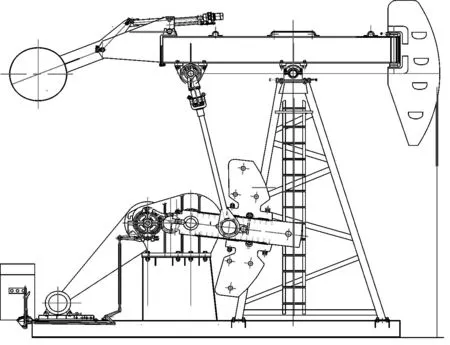

技术参数:额定悬点载荷100 kN;减速机额定转矩37 kN·m; 冲程1.8、2.4、3.0 m; 冲次1.4~8.0 min-1;电动机功率15 kW;平衡调节范围是抽油机额定载荷的50%~100%。用这种电动平衡调节装置构成的数字化抽油机在延长油田股份有限公司杏子川采油厂一大队九区队301井的试验获得成功,如图6所示。该数字化抽油机在无人看管的条件下已运行2 a多,抽油机的平衡度始终保持在90%~110%。

图6 新型电动平衡调节装置构成的

5油田在用常规抽油机的数字化改造

新型电动平衡调节装置结构简单紧凑,最易实现工厂化生产,便于油田在用常规抽油机、下偏杠铃抽油机和弯梁变矩抽油机的数字化改造,改造时只要在游梁的尾部挂上电动平衡装置,配上数字化智能控制柜即可。

5.1改造的必要性

随着油田大力推行数字化管理,常规抽油机不具备数字化控制,不能够根据油井负荷及产液量适时调整抽油机的平衡及工作冲次,与油井实现“供排协调”和数据上传及远程控制等数字化管理的弊病不断显现。但油田有数十万台在用的常规抽油机,如何将在用常规抽油机改造为数字化抽油机,满足油田数字化管理需要,已成为油田关注的热点。

5.2改造的安全要求

油田在用常规抽油机改造时,只对尾部平衡及控制系统进行改造,即在游梁的尾部挂上电动平衡调节装置,并增加数字化部分结构,使其实现数字化抽油机的功能,达到数字抽油机要求。为减少改造工作量,所有改造工作需在抽油机现场一次改造完成。由于抽油机井场存在较多不安全隐患,不能进行电焊等动火作业,给改造工作带来了较大的难度。这就要求将改造部件实行工厂化制造,现场改造采用挂接和螺栓连接等不动火作业,并确保改造后的机型能够达到长期可靠工作的要求。

由于要改造的抽油机已在井场应用,为使改造工作有效进行,需要对在用的抽油机进行全面的检测,根据检测情况确定改造的必要性,对服役较长的抽油机需要进行必要的维修,以保证改造有效性[5]。

5.3改造的平衡重设计

油田在用常规抽油机和下偏杠铃抽油机曲柄上虽都能调整平衡,为了使改造成的数字化抽油机满足平衡范围,在不影响生产成本和运转的条件下适当加大自平衡范围;对于常规弯梁变矩抽油机曲柄上不能调整平衡,根据测得的抽油机上下冲程的实际载荷,并将其放大15%~20%,即可满足抽油机额定载荷的50%~100%的平衡调节范围,平衡重采用圆柱结构,内部灌装密度为3.7 g/cm3的混凝土,混凝土的骨料采用金刚砂,这样的设计不仅可大幅降低了制造成本,而且还使改造成的数字化抽油机造型美观,并具有一定的防盗功能。

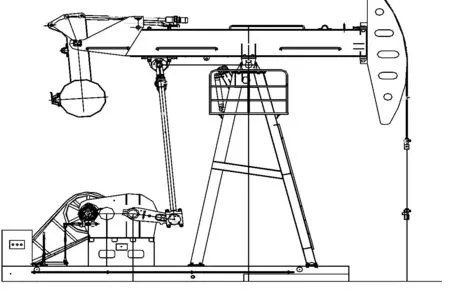

5.4改造实例

根据以上原则,笔者完成了2种油田在用常规抽油机的数字化改造设计、制造和应用,如图7~8所示。

图7 常规曲柄平衡抽油机的数字化改造

图8 常规弯梁变矩抽油机的数字化改造

根据这2种常规抽油机的数字化改造方法,分别在延长油田杏子川采油厂现场改造3台,均得到了较好的应用。从现场改造到目前历时近2 a,抽油机各结构运行良好,展现了较好的运行状况,发挥了数字化抽油机的各项功能。不难看出,数字化抽油机的设计采用纯游梁平衡的设计方法,只能适应低冲次、载荷偏小的工况。对于较高冲次的抽油机运行工况,笔者认为,将抽油机平衡的60%~80%采用曲柄固定平衡,剩余的20%~40%采用新型电动平衡调节装置的游梁平衡方式实现数字化抽油机的平衡调节。这样的平衡结构设计,适应范围更广,数字化抽油机整体中心相对较低,工作可靠性更高,可满足更多区域的采油工艺需要。

6结论

1)新型电动平衡调节装置结构简单、结实可靠、驱动动力小、无噪声,克服了现有平衡装置可靠性较差的缺点。且自平衡范围大,不需向平衡重上人工增减调整平衡块,就能保证抽油机始终维持在平衡状态。而且平衡重可远离地面,地面上只有一个小曲柄,安全性好。

2)应用新型电动平衡调节装置,采用大摆角结构,设计出的数字化抽油机同常规曲柄平衡的抽油机一样结构紧凑美观,稳定性好,适用较高速运转,制造成本低于常规曲柄平衡抽油机。

3)新型电动平衡调节装置结构紧凑,最易实现工厂化生产,便于油田在用抽油机的数字化改造;现场改造便于采用挂接和螺栓连接等不动火作业,避免了抽油机井场作业的不安全隐患;改造容易,成本较低,经测算,一台现场在用抽油机的改造费用约¥4.3万元,当年可收回改造成本;经数字化改造后的抽油机,由于平衡好,还可提高抽油机的使用寿命,综合效益不低于20%。

4)新型电动平衡调节装置辅以曲柄平衡的数字化抽油机,避免了目前纯游梁平衡数字化抽油机的重心较高,稳定性较差的问题,可使数字化抽油机获得更广范围的应用。

参考文献:

[1]白文雄,白青,李茂,等.数字化抽油机的研制与应用[J].油气田地面工程,2013,32(12):149-151.

[2]马述剑,于胜存,高长乐.数字化抽油机研制与应用[J].石油矿场机械,2013,42(11):97-100.

[3]王雪玲,薛自建,蒋幽君,等.自平衡智能抽油机的研发与应用[J].石油机械,2014,42(10):82-85.

[4]钟新,钟南芳,钟南惠,等.游梁式抽油机的电动平衡器:中国,ZL201210378596.X[P].2012-09-20.

[5]姚鹏,白文雄,樊勇,等.常规弯梁变矩抽油机的数字化改造技术与应用[J].石油矿场机械,2014,43(7):95-98.

Structure Analysis and Improvement of Digital Pumping Unit’s Electric Balance Adjusting Device

BAI Wenxiong1,YAO Peng1,LI Yusheng2,DING Youlin3,TANG Daolin2,ZHONG Youxue4

(1.MachineryManufacturingPlant,ChangqingOilfieldCompany,Xi’an710201,China;

2.YanchangOilfieldCo.,Ltd.,Yan’an716000,China;.RGGroupNanyangHuameiPetroleumEquipmentCo.,Ltd.,Nanyang47300,China;4.DepartmentforRetirement,NanyangPetroleumMachineryPlant,Nanyang473000,China)

Abstract:There are some problems of digital pumping unit serving in oilfield such as small auto-balance scale,frequently in the state of imbalance if manually adjusting balance block not in time,poor stability and many faults caused by long walking beam end.A type of new electric balance adjusting device is developed to solve these problems.The device is installed on the part which does not take the impact force of balance weight,only transmits torque,has the advantage of simple-structure,high-reliability and no wear parts.The amplifying mechanism for adjusting balance scale is set in this device to avoid the disadvantage of manual operation,can achieve balance at 50%~100% of pumping unit’s rated load.After nearly 2a’s running test,the balance percentage is always maintained in 90%~110%.The big pivot-angle pumping unit applying this device has a compact-size,short rear beam and good stability.The device can be also applied to digital reform of conventional pumping unit to get the function of digital pumping unit and will bring good economic and social benefits.

Keywords:digital pumping unit;balance degree;structure;technique reform

中图分类号:TE933.1

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.02.015

作者简介:白文雄(1964-),男,陕西清涧人,高级工程师,主要从事石油机械、一体化集成装置设计研究和管理工作,E-mail:bwx_cq@petrochina.com.cn。

收稿日期:①2015-08-11

文章编号:1001-3482(2016)02-0067-05