高强化蠕铁气缸盖热强度的分析与评价*

吴 波,王增全,解志民,宋海涛,张晓静,张 洁

(中国北方发动机研究所(天津),天津 300400)

2016104

高强化蠕铁气缸盖热强度的分析与评价*

吴 波,王增全,解志民,宋海涛,张晓静,张 洁

(中国北方发动机研究所(天津),天津 300400)

采用经单缸机温度和应力测试验证过的流-固热耦合有限元模型,对某型高强化柴油机蠕墨铸铁气缸盖的冷却传热和热机耦合应力进行了计算分析。在此基础上研究了气缸盖火力面热流量、冷却液进口温度和流量等参数对气缸盖温度与热应力的影响,并引入机件热强度系数(C2因子)对气缸盖火力面鼻梁区抵抗热疲劳能力进行了评价。结果表明:C2因子能在一定程度上定量表征气缸盖的热强度,因而可对不同的结构设计方案进行快速定量对比;在高强化蠕墨铸铁气缸盖设计中采用高温冷却的思路,可提高气缸盖鼻梁区的抗热疲劳能力;增加冷却液进口流量能降低气缸盖鼻梁区的温度,但并不利于提高气缸盖鼻梁区的抗热疲劳能力。

高强化气缸盖;有限元模型;热机耦合;热疲劳

前言

气缸盖的主要作用是密封气缸,一方面通过火力面与气缸套和活塞构成燃烧室,承受高温高压燃气的作用,另一方面通过进排气道和气门组织新鲜空气进入燃烧室并将废气排出燃烧室。为保证缸盖和气缸套之间的密封,气缸盖还要受到很大的螺栓预紧力的作用。近年来随着柴油机强化程度的不断提高,气缸盖所受的热负荷和机械负荷均大幅提高,德国最先进的MT890系列柴油机功率密度已经达到了100kW/L以上,气缸盖底面承受的燃烧压力达到24MPa以上,热流量达1 000kW/m2以上。在高强化条件下气缸盖的最高温度和应力已经接近甚至超过了常规铝合金材料的许用极限,而高温强度更好的铸铁材料,特别是铸造性能良好、室温和高温强度较高、抗热冲击和热疲劳性能好的蠕墨铸铁(CGI)成为制造高强化柴油机气缸盖和机体的理想材料。但是蠕墨铸铁的热传导系数比铝合金小得多,导致相同冷却条件下蠕墨铸铁气缸盖的温度和热应力会大大高于铝合金气缸盖。文献[1]和文献[2]中指出,柴油机气缸盖火力面上的热应力和机械应力的比例为12.8∶1到39.4∶1之间,这就意味着热应力比机械应力要大出一个数量级。因此,如何快速准确地评估蠕墨铸铁气缸盖的热强度,并在设计中充分利用蠕墨铸铁材料的高温性能成为高强化柴油机产品研发的热点之一。

本文中将针对某型高强化柴油机的单体式蠕墨铸铁气缸盖,采用流-固热耦合有限元仿真结合单缸机气缸盖温度和应力测试,在精确建立气缸盖固体域和冷却液腔流体域模型的基础上,对气缸盖的冷却传热进行直接耦合求解,获得气缸盖温度场和热机耦合应力场。引入C2因子评价方法,研究气缸盖火力面热流量、冷却液进口温度和流量等参数变化对气缸盖鼻梁区抵抗热疲劳能力的影响,给出了高强化蠕墨铸铁气缸盖在工程设计中需要关注的关键要素。

1 计算模型与边界条件

1.1 耦合传热系统建模

尽管把缸内气体流动、燃烧、对流传热、辐射传热模型与燃烧室部件整体(缸盖-缸套-活塞组)耦合起来,进行整个系统传热的仿真模拟是现代内燃机传热研究的一个重要方向[3],但仍然存在一些不足和缺点:(1)由于燃烧模型、气体湍流模型等还不够完善,导致燃烧室和冷却腔内的CFD分析,特别是燃烧仿真的结果,尚未能尽如人意;(2)耦合分析需要不同学科领域人员的协同工作,对分析人员在软件使用上有更高的要求,在分析过程中,每个迭代步都要重新划分计算网格,计算规模大,对软硬件的要求很高,需要耗费大量的计算资源;(3)整体耦合瞬态计算的热边界条件很难确定,瞬态传热研究的结果也难以验证。因此,目前国内外工程分析中大部分还是根据具体的关注问题,对局部系统进行内燃机传热耦合的仿真[4-7]。本文中采用气缸盖与冷却液之间流-固直接耦合传热,进、排气道和气缸盖火力面采用经验公式施加第三类边界条件的方法进行流-固热耦合建模。

流固耦合共轭传热的数学模型包括冷却液的流动与传热模型、固体导热模型和冷却液与气缸盖接合面的共轭传热处理模型,其中流动方程为N-S方程,湍流采用标准k-ε模型。内燃机传热流-固耦合边界的共轭传热主要应用第二类或第三类边界条件进行连接,形式如下:

qw|solid=qw|fluid

(1)

(2)

式中:qw为交界面的热流密度;n为壁面外法线;λ为气缸盖材料导热系数;h为对流换热系数;Tw和Tf分别为交界面和其附近流体的温度。

1.2 流动边界条件

仿真过程中冷却液设定为纯水,不考虑冷却液的沸腾换热。流体模型通过发动机整体冷却流场模拟,提取气缸盖进水孔边界流速作为气缸盖和水套流-固耦合系统的入口边界,出口为压力边界,相对压力设为0。在流固耦合模型上进行的流动与传热模拟计算中,需加入流体和固体的能量守恒方程和流-固耦合边界共轭传热方程,计算出交界面热通量和对流换热系数,其他处理方法与流体CFD计算相同。

1.3 传热边界条件

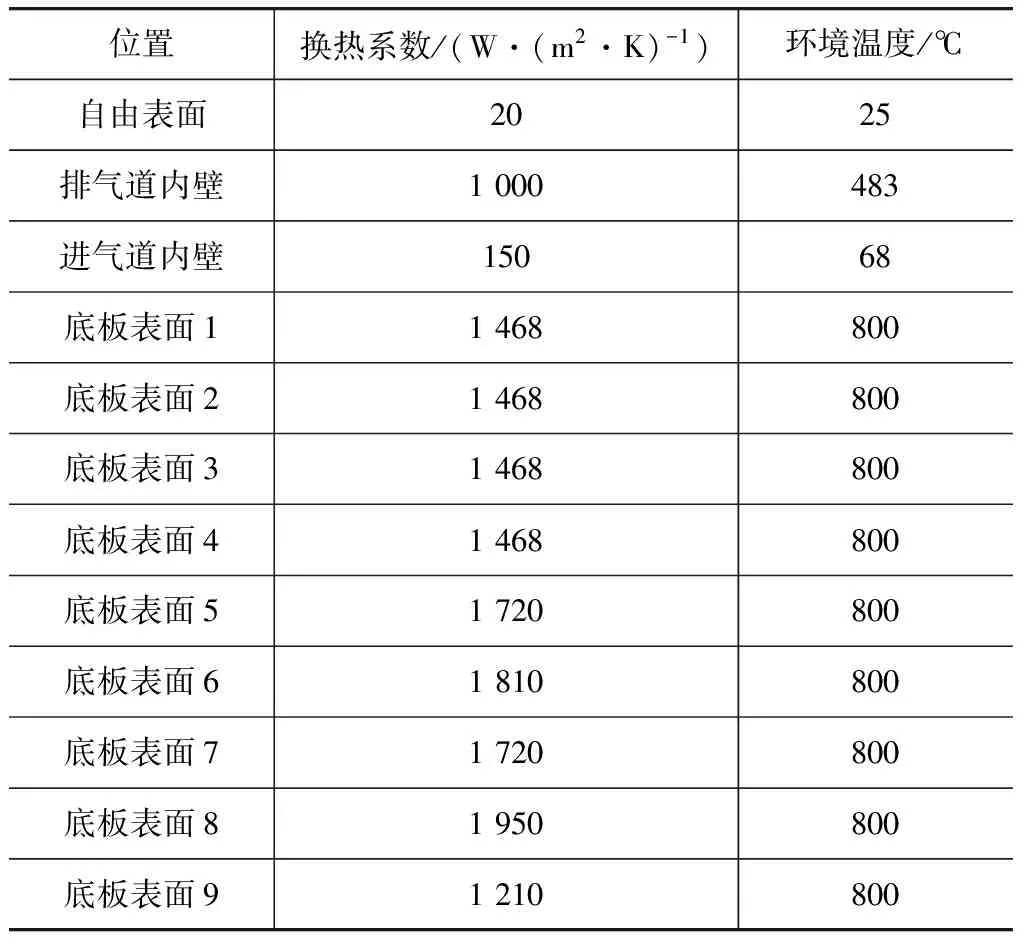

固体模型的热学边界条件采用第三类边界条件,气缸盖火力面将一维Boost计算结果分区加载,分区形式和加载边界条件如图1和表1所示。进、排气道热边界按照一维计算结果结合文献和经验数据加载;其它区域的热边界条件按工作温度下的自然对流估算给出,冷却液的整体温度由试验测出。

表1 气缸盖火力面分区加载换热边界条件

1.4 有限元仿真模型

根据上述理论假设和边界条件设定,采用3维软件Pro/Engineer建立气缸盖和冷却水套几何模型,建立的气缸盖流体域和固体域结构尺寸、形位关系准确完整,可实现两者的完全耦合。气缸盖传热计算的装配体有限元模型如图2(a)所示,然后把传热计算获得的气缸盖温度场作为预定义场,导入如图2(b)所示的包含气缸盖-气缸垫-气缸套-机体-螺栓的组合体热机耦合应力计算模型,缸盖螺栓施加了预紧力载荷(130kN),用以考虑紧固螺栓对气缸盖热膨胀的限制,并在火力面施加模拟燃烧压力(20MPa)。

1.5 计算模型验证

为进一步验证本文中建立的气缸盖流固热耦合计算模型,修正计算边界条件,在该机型单缸机上进行了气缸盖温度和应力测试。采用热电耦测量气缸盖火力面的温度,其测点布置如图3所示。

由于在单缸机工作状态下很难进行气缸盖火力面热机耦合应力的测试,因此选择在气缸盖螺栓孔附近两个侧面对称布置了4个高温应变花测点,如图4所示,辅以气缸盖火力面测温结果,间接验证气缸盖热机耦合应力的计算结果。

对单缸机额定功率工况(燃烧压力20MPa)的测试和计算结果对比显示,缸盖火力面各温度测点温度测试值与计算温度结果对比误差均在5%以内,有限元模型应力的计算结果与实测数据的误差均在7%之内。结果表明建立的计算模型和换热边界条件在一定程度上反映了气缸盖的真实的换热状况,这为后续气缸盖热强度分析与评价提供了准确的模型与边界条件。

2 气缸盖热强度分析与评价

2.1 评估气缸盖热强度的C2因子

气缸盖的功能特点要求其在狭小的空间内布置冷却液腔、进排气道和喷油嘴通道等几何形状复杂的结构,在工作过程中气缸的温度场非常不均匀,同时气缸盖紧固螺栓又限制了气缸盖的热膨胀,使得气缸盖,特别是火力面鼻梁区的温度梯度和热应力非常大。为定量评估气缸盖结构的热强度,定义热强度系数CT为

(3)

式中:σb为材料的抗拉强度;α为热膨胀系数;E为弹性模量;λ为导热系数。

虽然热强度系数CT能够反映材料承受热负荷反复作用的能力高低,但是该系数只是对材料本身固有属性的一种表征,无法考虑零部件具体几何结构和外界约束条件的影响。为此,AVL公司等国内外发动机研发企业又引入“C2因子”,用于气缸盖和排气管热强度的评价分析。相对于材料的热强度系数CT,C2可称之为机件的热强度系数:

(4)

式中:σ(T)为被评估位置的第三主应力的大小,T为被评估位置的最高温度。实际上,C2因子就是零件被评估部位的实际热应力-σ(T)与一个参考应力Eα(T-20)的比值,其中参考应力定义为一个全约束平板在由20℃加热到零件实际温度时的热应力。

C2因子和材料的热强度系数类似,但是它是根据零部件工作条件下的热应力、温度和材料参数推导而来,能够更加全面地反映受热零件实际约束条件状态和温度条件。C2因子的数值越高,代表结构的热强度越低,抵抗热疲劳的能力越差。C2因子虽然无法准确地给出气缸盖热疲劳的寿命,但是能够对不同结构方案的热强度进行快速的对比分析。

2.2 火力面热流量对气缸盖热强度的影响

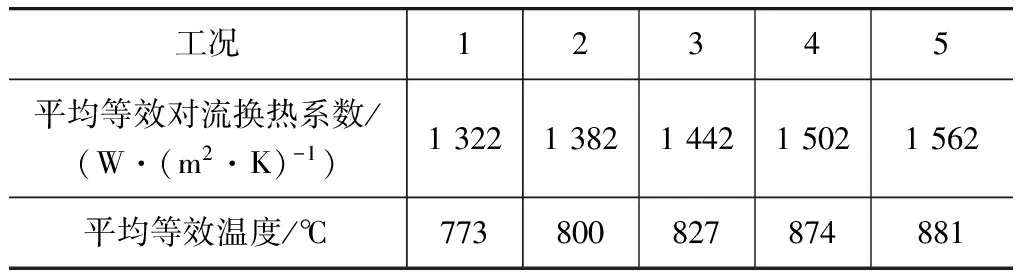

实验证实,对于柴油机来说,燃气传递给气缸盖的热量约占燃料总发热量的8.0%~8.5%,传递给冷却液的全部热量的50%~65%通过气缸盖传出[8]。随着柴油机强化程度的不断提高,气缸盖火力面热流量也大幅增加。为探索柴油机功率密度的提高对气缸盖热强度的影响,特在保持发动机结构参数和冷却液流参数均为定值的前提下,通过改变气缸盖火力面平均等效对流换热系数和温度(火力面5种热边界条件见表2),模拟柴油机功率密度提升过程中气缸盖火力面热流量的增大。

表2 气缸盖火力面热边界条件

气缸盖火力面热应力和温度最高的位置,是“热疲劳”裂纹形成的主要部位,火力面鼻梁区的热疲劳寿命决定了整个气缸盖的抗热疲劳能力[9]。因此,重点选取了位于进气门鼻梁区点1和排气门鼻梁区点2为考察点,如图5所示,开展气缸盖热强度相关的研究。

计算结果如图6所示,随着气缸盖火力面热流量的升高,鼻梁区点1和点2的温度和热应力均大幅提高,两个参考点的C2因子也全部升高。对比两点的C2因子数值,可见该型气缸盖随着柴油机功率密度的提高,气缸盖火力面鼻梁区抵抗热疲劳的能力在下降,并且进气门鼻梁区域1要比排气门鼻梁区域2更加危险。

2.3 冷却液进口温度对气缸盖热强度的影响

保持气缸盖结构参数和冷却液其它参数为定值,通过单一改变冷却液的进口温度,研究冷却液不同进口温度对气缸盖温度和热应力的影响规律。由于变冷却液的进口温度改变对火力面参考点1和2的影响趋势是相同的,因此本文中只给出了排气门鼻梁区点2位置的计算结果。冷却液的进口温度设定从40℃开始到90℃结束,每增加10℃为一个计算工况,共得到6组计算结果,如图7所示。由图可见,随着冷却液进口温度的升高,鼻梁区的热应力(Mises应力)呈线性下降趋势(参考点2的热应力下降了约20MPa);图8示出鼻梁区同一位置的温度则呈线性升高的趋势(参考点2升高约30℃);而作为衡量气缸盖热强度的C2因子则下降了约0.15,如图9所示。计算结果表明,虽然提高气缸盖冷却液进口温度无疑会在一定程度上提升整个气缸盖的温度水平,但却会降低火力面鼻梁区的热应力和热疲劳风险。目前,柴油机的气缸盖冷却液进水温度一般在40~80℃范围内,在高强化柴油机设计中,如果在满足整机冷却要求的前提下,为充分发挥蠕墨铸铁气缸盖的高温强度特点,可适当提高气缸盖冷却液的进口温度,以提高气缸盖鼻梁区的可靠性。

2.4 冷却液进口流量对气缸盖热强度的影响

气缸盖冷却液进口流量也是气缸盖冷却设计中一个重要参数,图10~图13给出了在冷却系统结构参数和冷却液其它参数均为定值的前提下,改变冷却液体的入口流量(0.4~1.2kg/s)对气缸盖鼻梁区考察点1和2两点温度和热应力(Mises应力)的影响。结果显示,增加冷却液进口流量能在一定程度上降低鼻梁区的温度,但同时也会导致鼻梁区2点,即排气门鼻梁区的温度梯度增加,产生更大的热应力,而且由图14可知,增加冷却液进口流量也使鼻梁区1和2两点的C2因子均有所增大。因此在高强化的蠕墨铸铁气缸盖设计中,想依靠加大冷却液的流量来降低气缸盖温度,提高其耐久性的做法将不会取得良好的效果。

3 结论

(1) 采用C2因子能在一定程度上对气缸盖热强度进行定量的表征,反映实际结构和螺栓约束条件等对气缸盖鼻梁区热应力的影响,并对不同的结构设计方案进行快速定量对比。

(2) 随着柴油机功率密度的不断提高,蠕墨铸铁气缸盖火力面鼻梁区的抗热疲劳能力迅速下降,且该型气缸盖的进气门鼻梁区域比排气门鼻梁区域更加危险。

(3) 在高强化柴油机设计中,为充分发挥蠕墨铸铁气缸盖的高温强度特点,可在满足整机冷却要求的前提下,适当提高气缸盖冷却液的进口温度,也即采用高温冷却,以提高气缸盖鼻梁区的抗热疲劳能力。

(4) 在高强化蠕墨铸铁气缸盖设计中,增加冷却液进口流量能够降低气缸盖鼻梁区的温度,但鼻梁区的热应力并不相应减小,在排气门鼻梁区甚至会增加,而且两个鼻梁区位置的C2因子都相应增大。因此,增加冷却液进口流量的方式并不利于提高气缸盖鼻梁区的抗热疲劳能力。

[1] WHITELAW J H, PAYFI F, DESANTES J M. Thermo-and Fluid-dynamic Processes in Diesel Engines[M]. Berlin: Springer-Verlag,2002.

[2] 郭良平,张卫正,王长园,等.柴油机气缸盖传热规律研究[J].北京理工大学学报,2011,31(3):277-282.

[3] 王宇,白敏丽,吕继组,等.利用部件整体耦合法分析柴油机气缸盖热机械强度[J].内燃机工程,2007,28(6):41-48.

[4] 骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008,29(7):769-773.

[5] 廖日东,左正兴,邹文胜.温度对气缸盖应力分布影响的研究[J].内燃机学报,2001,19(3):253-257.

[6] 刘巽俊,陈群,李骏,等.车用柴油机冷却系统的CFD分析[J].内燃机学报,2003,21(2):125-129.

[7] 赵维茂,张卫正,原彦鹏,等.柴油机功率强化前后气缸盖的温度场模拟与试验[J].农业机械学报,2009,40(3):51-55.

[8] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1981:395-396.

[9] 邓帮林,刘敬平,杨靖,等.某缸盖热机疲劳分析[J].湖南大学学报(自然科学版),2012,39(2):30-34.

2016中国汽车工程学会年会征文、演讲邀请

2016中国汽车工程学会年会暨展览会(2016 SAECCE)将于2016年10月26-28日在上海举办。

三天的会议将包括2场高层访谈、15场技术分会、近30个专题分会、技术参观、试乘试驾等,预计会议代表将超过2,000人,技术展览面积超过10000平米。

为做好本届年会的组织筹备工作,年会组委会现面向全行业征集技术论文和技术分会演讲摘要。国内外企业、高校、研究机构的专家、学者和工程师可通过以下4种方式参与年会:

(1)提交论文 录取后有机会在技术分会演讲,部分论文可EI检索;

(2)提交技术演讲摘要 录取后将被邀请至技术分会演讲(仅限教授、行业资深专家);

(3)申请组织专题分会 申请通过后可发起组织专题分会;

(4)青年工程师和学生活动 35岁及以下工程师和学生可提交专利成果,录取后可参与交流和展示。

详细征文、演讲摘要、青年工程师活动、论文等格式要求,以及提交论文、提交技术演讲摘要、申请专题分会和参加青年工程师和学生活动(专利申请)请访问年会官网:www.saecce.com

重要日期

论文提交截止日期:2016年04月18日

演讲摘要截止日期:2016年04月18日

青年工程师活动申请截止日期:2016年04月18日

专题分会申请截止:2016年05月29日

论文录取通知日期:2016年06月16日

论文修改上传日期:2016年07月04日

初步日程发布日期:2016年08月08日

2016SAECCE年会举办日期:2016年10月26-28日

联系我们

中国汽车工程学会学术部,周伯阳,贾倩倩,路瑞刚

电话:010 50950041/40/37

邮箱:congress@sae-china.org;zby@sae-china.org

年会网址:www.saecce.com

Analysis and Evaluation on the Thermal Intensity of a HighlyIntensified Compacted Graphite Cast Iron Cylinder Head

Wu Bo, Wang Zengquan, Xie Zhimin, Song Haitao, Zhang Xiaojing & Zhang Jie

ChinaNorthEngineResearchInstitute(Tianjin),Tianjin300400

The cooling, heat transfer and thermo-mechanical coupling stress in the compacted graphite cast iron cylinder head of a highly intensified diesel engine are calculated and analyzed with a fluid-solid thermal coupling finite element model verified by the temperature and stress testing on a single-cylinder engine. On this basis, the effects of parameters such as the heat flow through fire face and the inlet temperature and flow rate of cooling fluid on the temperature and thermal stress of cylinder head are studied, and a so calledC2 factor, actually the thermal intensity coefficient of parts, is introduced to evaluate the thermal fatigue resistance ability of the bridge zone on the fire face of cylinder head. The results show thatC2 factor represents the thermal intensity of cylinder head to certain extent and thus can be used for speedy quantitative comparison of different structural design schemes; In designing the highly intensified cylinder head of compacted graphite cast iron, adopting a thinking of high temperature cooling can enhance the thermal fatigue resistance of the bridge zone in cylinder head; Increasing the inlet flow of cooling liquid can lower the temperature of bridge zone in cylinder head, but is not conducive to the enhancement of its thermal fatigue resistance.

highly intensified cylinder head; finite element model; thermo-mechanical coupling; thermal fatigue

*国家863计划项目(2012AA111709)资助。

原稿收到日期为2015年4月10日,修改稿收到日期为2015年5月23日。