钻井用滚轮式高效减扭防磨工具研究

刘少胡 (长江大学机械工程学院,湖北 荆州 434023)

邹家焱 (中石化石油工程机械公司第四石油机械厂,湖北 荆州 434023)

谈波 (中石油长城钻探工程分公司工程技术研究院,辽宁 盘锦 124010)

钻井用滚轮式高效减扭防磨工具研究

刘少胡(长江大学机械工程学院,湖北 荆州 434023)

邹家焱(中石化石油工程机械公司第四石油机械厂,湖北 荆州 434023)

谈波(中石油长城钻探工程分公司工程技术研究院,辽宁 盘锦 124010)

[摘要]随着高斜度井、大位移井以及水平井的广泛钻探,钻具在井下所遇的摩阻越来越严重。使用减扭防磨工具能够有效降磨减阻,提高钻进效率。为此设计了钻井用高效减扭防磨工具,使用solidworks软件绘制了工具三维图,并利用ANSYS有限元软件对工具关键零部件(本体、滚轮和销轴)进行了有限元校核。根据工具的工作原理,钻井用高效减扭防磨工具将钻柱接头与套管的滑动摩擦转化为滚轮与套管间的滚动摩擦,从而有效减小扭矩和摩阻。数值计算结果显示,钻井用高效减扭防磨工具在正常工作载荷下安全可靠,可以提高减扭防磨工具使用寿命,降低钻井成本,减少经济损失。

[关键词]减扭防磨工具;摩阻;扭矩;应力;有限元

随着高斜度井、大位移井以及水平井的广泛钻探,钻具在井下钻遇的摩阻越来越受到关注。过高的摩阻和扭矩不但会对钻柱的受力造成威胁,而且对钻井平台上力和扭矩的输出设备提出了更高的要求,从而制约完成预期的钻井或完井目标。摩擦阻力妨碍了驱动扭矩和钻压的有效传递,扭矩超过钻柱承受能力将会导致钻具断裂失效,致使无法钻进。同时,旋转钻柱与下井壁套管发生接触摩擦直接导致套管和钻柱的磨损,摩擦阻力越大,狗腿度越严重,侧向载荷越大及转速越高,则磨损越快。因此,研究高效的减扭防磨工具具有积极意义[1~3]。

国内目前常用的防磨工具主要有防磨衬套为纯橡胶式和钢套式2种:橡胶式防磨工具的主要优点是防磨效果好,缺点是寿命短,易撕裂,且压耗大;钢套式防磨工具的主要优点是寿命长,缺点是防磨效果差,且容易卡死。与常规防磨工具相比,钻井用高效减扭防磨工具由本体、内衬套筒、分体式外壳、卡箍及滚轮组成。作业时,内套筒作为“牺牲品”与本体相接处,从而将原钻杆接头与井眼或套管的高摩阻的相对转动转换为本体与内套筒的光滑的相对转动[4,5]。这种工具对钻井钻柱减扭防磨具有积极的作用,同时也防止套管磨损,对降低钻井风险和提高钻井时效具有积极的意义。

1工具结构及工作原理

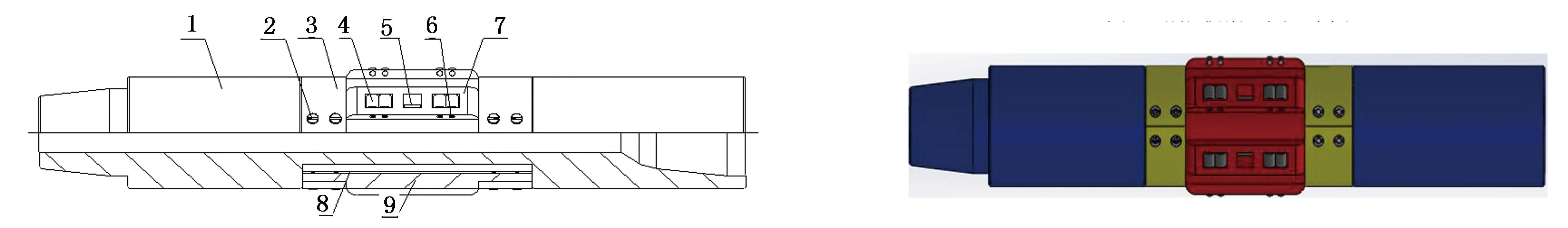

钻井用高效减扭防磨工具包括本体,半开挡圈,径向滚轮,轴向滚轮,固定轴销,半开内衬套和半开旋转套[6]。本体中部加工有凹槽,用于安装半开内衬套,半开旋转套和半开挡圈。半开旋转套外部加工有3个轴向突出棱,在突出棱上加工有3个通孔,用于安装径向滚轮和轴向滚轮,并在突出棱通孔上开有用于安装固定轴销的孔,半开旋转套两端加工有用于安装半开挡圈的凹槽,半开内衬套安装在半开旋转套内部。图1和图2所示分别为减扭防磨工具二维图和三维图。分体式外壳上装有高强度的滚轮及轴销,突出的外壳撑起滚轮与井壁或套管直接接触,将原有的钻杆接头悬空,从而将钻具轴向运动时的接头与井壁或套管的摩擦力转变为减扭防磨工具滚轮与套管或井壁的摩擦力,减少了摩阻系数,即减小了轴向所受阻力和扭矩。

注: 1—本体,2—固定螺栓,3—半开挡圈,4—径向滚轮,5—轴向滚轮, 6—固定轴销,7—突出棱,8—半开内衬套,9—半开旋转套。 图1 减扭防磨工具二维图 图2 减扭防磨工具三维图

2关键部件安全校核

2.1工具本体安全性校核

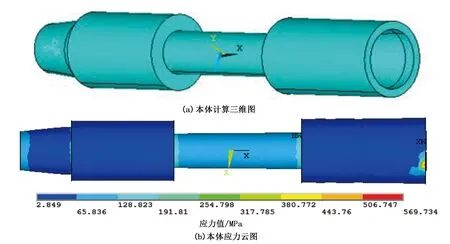

工具本体是减扭防磨工具的重要零部件之一,在工作过程与钻柱通过螺纹连接,本体承受钻柱作用的轴向载荷和起到传递扭矩的作用。本体中部加工有凹槽,用于安装半开挡圈、半开内衬套和半开旋转套。本体凹槽部位直径明显变小,而在工作过程承受轴向载荷、扭矩和侧向载荷的耦合作用,所以非常有必要对本体进行安全性校核[7~9]。

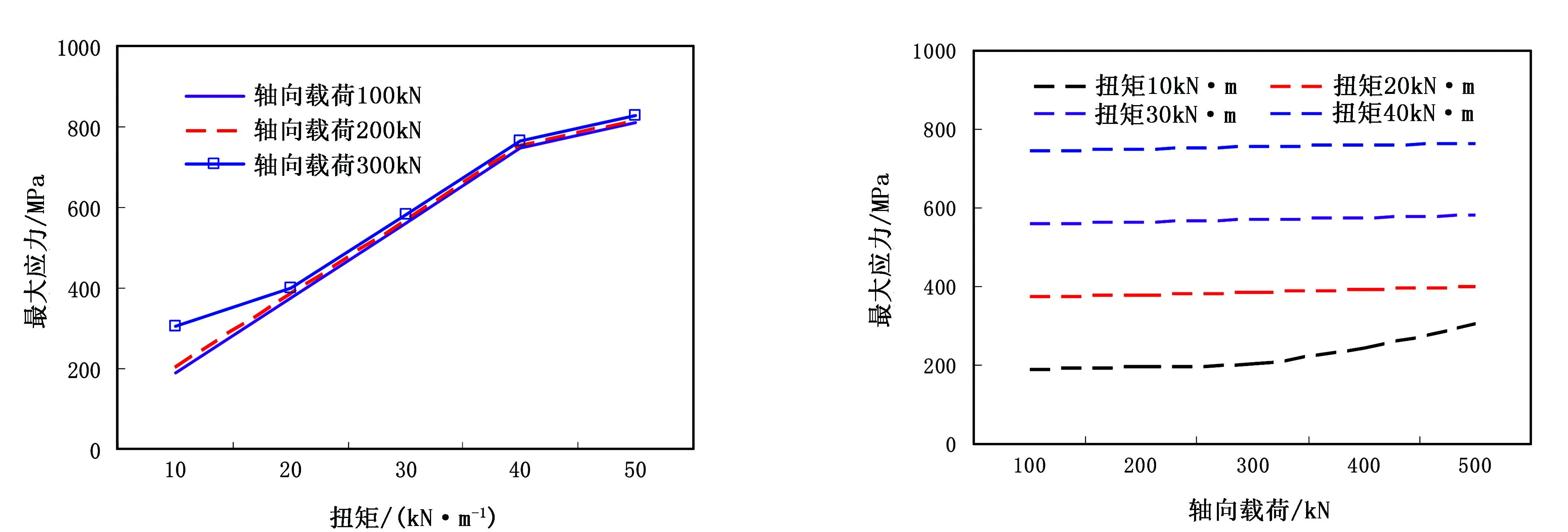

采用有限元法对本体在不同的轴向载荷和扭矩耦合作用下的安全性进行校核。图3所示为工具本体应力云图,图4所示为在不同轴向载荷下,扭矩对本体最大应力影响曲线;由图4可以看出,在轴向载荷为100、200、300kN作用下,随着扭矩的增加,本体的最大应力随之增加,但最大应力值均未超过835MPa,本体材料35CrMo的屈服强度为835MPa。同时可以看出扭矩对本体应力的影响较大,建议钻井过程控制高扭矩的输出。

图3 工具本体计算图

图5所示为本体在不同扭矩下,轴向载荷对本体最大应力影响曲线。由图5可以看出,随着轴向载荷的增加,本体的最大应力也在增加,与扭矩对本体的应力影响相比,轴向载荷对本体应力的影响较小。数值计算时最大扭矩为50kN·m,最大轴向载荷为500kN,这时本体的应力载荷较大,但在工具正常工作过程中这种极限载荷是比较少见的,所以工具在服役过程本体是可满足强度要求。

图4 本体最大应力随扭矩变化图 图5 本体最大应力随轴向载荷变化图

2.2工具滚轮抗挤性能分析

滚轮是减扭防磨工具实现减扭防磨的关键零件,滚轮分为轴向滚轮和径向滚轮,通过固定轴销固定,并安装在旋转套上。在井下作业时,主要通过滚轮与井壁或套管的直接接触,将原本的滑动摩擦转化为滚动摩擦,从而起到减小扭矩和阻力的作用。图6所示为滚轮有限元计算应力云图。

图6 工具滚轮计算图

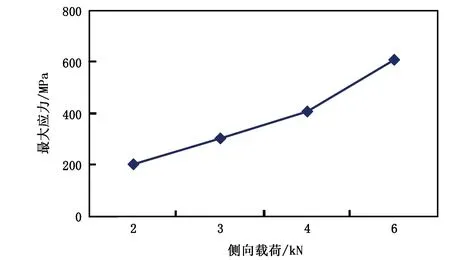

图7 滚轮最大应力随侧向载荷变化图

图7所示为滚轮最大应力随侧向载荷变化曲线图,根据工具工作过程受力情况,滚轮受到的侧向载荷一般为2~6kN。在侧向载荷为6kN时,滚轮的最大应力为607MPa,此时滚轮最大应力小于材料屈服强度(滚轮材料为20CrMnTi,其屈服强度大于835MPa)。因此,在常见的侧向力工作范围内,滚轮的安全性可以满足使用要求。

2.3工具固定轴销抗剪性能分析

工具固定轴销也是减扭防磨工具的重要零件之一,材料为20CrMnTi,主要用来固定滚轮,所以固定轴销必须具有足够的强度和硬度,以确保在井下作业时减扭防磨工具的安全性。图8所示为固定轴销的有限元计算应力云图,从云图可以看出固定轴销最大应力区域出现在中部与滚轮接触部位和两端固定部位,计算结果与实际情况相符。

图8 工具固定轴销计算图

图9 固定轴销最大应力随剪切载荷变化图

从图9的应力云图可以看出,固定轴销所受的侧向载荷从2~8kN变化,固定轴销应力小于材料的屈服强度(固定轴销材料为20CrMnTi,屈服强度为835MPa)。固定轴销承受一定的侧向载荷,在井下工作时,固定轴销受侧向力引起剪切作用。由图可以看出,在常见的侧向力的工作范围内,固定轴销的安全性可以满足工作要求。

3结论

1)钻井用高效减扭防磨工具通过滚轮与井壁或套管的直接接触,将钻柱接头与套管的滑动摩擦转化为滚轮与套管间的滚动摩擦,从而有效减小扭矩和阻力,工具结构方案可行。

2)利用有限元方法校核了工具本体在轴向载荷和扭矩耦合作用下的强度,滚轮在侧向载荷下的挤压强度及固定轴销在剪切载荷下的剪切强度。数值计算结果显示工具在正常工作载荷下是安全可靠的,进一步论证该工具方案是可行的。

[参考文献]

[1]杨进,朱虎军,于海永,等.套管磨损防护技术应用研究[J].石油钻采工艺,2006.28(3):10~12.

[2] 韦中良,孙金美.常规套管防磨器损坏原因分析与研究[J].钻采工艺,2009,32(1):68~70.

[3] Tim P L, Chevron, John E M,et al.Inaccessible Drilling Targets and Completions Operation Made Possible by the Alleviation of Excessive Torque and Drag[J].SPE/IADC 125991,2009.

[4] 祝效华,刘少胡,石昌帅,等.基于CAE/CFD技术的套管防磨工具优化设计[J].石油钻探技术,2010,38(2): 56~61.

[5] John E M, German O, Jorge A,et al.Adjustable Gauge Stabilizer and Torque and Drag Reduction Tools Reduce Overall Drilling Times by at Least 20%: A Case Study [J].SPE 141673, 2011.

[6] 柳鹤.射流式水力振荡器理论分析与试验研究[D].长春:吉林大学,2014.

[7] 廖前华,祝效华,刘少胡,等.分体轴承式减扭防磨工具设计与安全性分析[J].石油矿场机械,2010,39(5):30~32.

[8] 张红生,郭永宾.套管防磨保护措施[J].石油钻采工艺,2007,29(6):116~118.

[9] 祝效华,刘少胡,聂荣国,等.KWQ-216型地面可控井下变径稳定器[J].石油钻采工艺,2011,33(1):120~123.

[编辑]洪云飞

[文献标志码]A

[文章编号]1673-1409(2016)01-0053-04

[中图分类号]TE921

[作者简介]刘少胡(1984-),男,博士,讲师,现主要从事钻完井工具、计算流体动力学及管柱力学的教学与研究工作;E-mail:liushaoh@126.com。

[基金项目]国家自然科学基金项目(51405032);流体及动力机械教育部重点实验室开放课题(szjj2015-041);长江大学青年基金项目(2015cqn44);长江大学人才引进启动基金和长江大学油气钻完井工具研究中心资助项目(OGT201502)。

[收稿日期]2015-10-28

[引著格式]刘少胡,邹家焱,谈波.钻井用滚轮式高效减扭防磨工具研究[J].长江大学学报(自科版),2016,13(1):53~56.