4-氨基苯磺酰胺的合成工艺改进

张天永,邓永峰,李 彬*,杨 阳,袁仲飞

4-氨基苯磺酰胺,俗称磺胺,为白色颗粒或粉末状结晶,熔点165~166℃。磺胺主要用于溶血性链球菌、葡萄球菌所致外伤感染及局部创面感染等。磺胺具有磺胺类药物最基本的结构(母核),是除草剂磺草灵的中间体,也是合成磺胺类药物的重要中间体[2]。

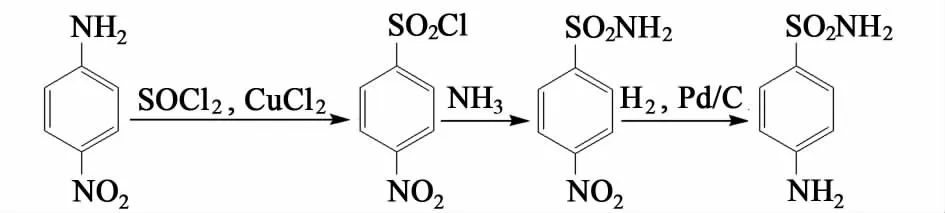

按照所用主要原料的不同,磺胺主要有以下3类合成方法:

1)氯苯法:以氯苯、SO3、SOCl2、氨水为原料,进行磺化、酰氯化和胺化反应,得到磺胺[1]。该方法是一条较清洁的工艺路线,除了生成少量的HCl和SO2气体外,其它三废较少。但是胺化过程属于高压、高温反应,使用SOCl2,遇水易爆炸,加料时需低温进行,强腐蚀性,操作难度大,设备要求高,不易实现工业化。

2)对硝基苯胺法:由对硝基苯胺经过氯磺化、胺化、加氢还原得到磺胺。氯磺化反应会产生大量的废酸和废水,使用SOCl2,遇水易爆炸。硝基的催化氢化还原工艺比较复杂,收率不高,成本较高。

3)乙酰苯胺法:乙酰苯胺经过氯磺化、胺化、水解反应生成磺胺[3]。氯磺化反应之后的分解处理会产生较多的废酸。

但该方法工艺简单,原料易得,成本较低,目前工业上大多采用该方法,总收率在69%左右。该方法有一些改进工艺的报道。

1)氯磺化反应。a)孔祥文等[4]通过优化工艺条件,减少了氯磺酸的使用,反应12 h时氯磺化收率≥77.4%。虽然减少了废酸的产生,但是收率降低了很多,而且反应时间较长,工业上不宜采用。b)苏砚溪等[5]在 CCl4溶剂中反应2.5 h,并在反应2 h的时候加入干燥的NaCl固体,将收率提高到86.7%,但是含盐废酸排放量大,对环境造成很大的污染。c)王健等[6]以氨基磺酸为催化剂,3 h内加完乙酰苯胺,收率85%。利用氨基磺酸作为催化剂,可以提高反应的收率,并且在3 h内加料,可以有效地降低苯砜类化合物的生成。d)李工安等[7]以CCl4为溶剂,在反应后期加入干燥的Na2SO4固体,但是收率偏低。e)Wasley[8]将对乙酰氨基苯磺酸钠与DMF混合,然后在-30~40℃滴加SOCl2,室温下搅拌2 h,放入冰水中稀释,收率38%,此方法收率太低。

2)胺化反应。胺化反应大多采用氯磺化产物ASC(对乙酰氨基苯磺酰氯)与氨水反应,生成对乙酰氨基苯磺酰胺。a)郝艳霞[9]在15℃下将ASC加入氨水中,加料后保持1 h,然后升温至50℃,保持pH值为8~9,收率80.26%。此方法是一般传统的方法。b)Wasley[8]将ASC湿品与溶剂THF在0℃下加入到氨水中,室温搅拌1 h,回流过程中除去溶剂THF,乙酸乙酯萃取,有机层浓缩后得到白色固体,收率93%。此方法虽然收率较高,但是工艺较为复杂,溶剂较贵。c)Gao[10]在ASC中加入氨水的二噁烷溶液,搅拌过夜,浓缩后,将残余物溶解在乙酸乙酯中,并蒸发。得到的粗磺酰胺用水重结晶,产率85%。此工艺采用二噁烷,不易回收,成本较高。

3)水解反应。将对乙酰氨基苯磺酰胺水解除去乙酰基,得到磺胺,水解的条件有酸性水解和碱性水解两种。a)范雪娥等[3]向对乙酰氨基苯磺酰胺粗品中加入稀盐酸,加热回流,骨灰脱色,加入Na2CO3固体调节pH值为7~8,用沸水重结晶。此工艺在酸性条件下水解,总收率32%,经过试验验证得到收率33%,收率不高。b)Wasley等[8]将对乙酰氨基苯磺酰胺和2倍质量的盐酸、乙醇回流过夜,加入 Na2CO3固体,调节pH=8,用乙酸乙酯萃取,浓缩后得到白色固体,单步收率100%。此方法工艺复杂,要回收溶剂等,成本较高。c)Fatma等[11]将对乙酰氨基苯磺酰胺与NaOH溶液混合,回流1 h,加入质量分数为50%的稀醋酸调节pH=6.5,过滤,用乙醇重结晶,收率90%。此方法收率较高,是在碱性条件下进行水解,用稀醋酸调节pH值,成本较高,工艺比较复杂,不适合大生产。

总之,乙酰苯胺法需要重点解决的问题是减少三废的排放或综合利用三废,增加产率,降低成本。本研究对乙酰苯胺法做了一些重要工艺改进:在氯磺化的过程中用水吸收氯化氢气体,配制成浓度30%左右盐酸作为副产;氯磺化过程中产生的废酸用于水解反应之后调节反应混合液pH值,不但节省了盐酸的使用,而且减少了废酸的排放;采取浓缩磺胺母液的方式,得到了更多的磺胺产品,提高了产量,降低了成本,减少了废水排放。

1 实验部分

1.1 主要仪器和试剂

实验中所用药品均采用工业品。利用永停滴定仪(雷磁,ZDY-500)检测产物中磺胺含量。检测条件:极化电压50 mV,灵敏度0.001。利用WRS-2微机熔点仪(上海易测仪器设备有限公司)测定产品熔点。

1.2 合成步骤

1.2.1ASC的合成(氯磺化反应)

在装有搅拌器、冷凝器、温度计和尾气吸收装置的四口瓶中,加入氯磺酸190 g(1.63 mol),在15℃以下慢慢加入乙酰苯胺45 g(0.33 mol)。加料完毕,然后升温至55℃,保温3 h,进行氯磺化反应。反应结束后,静置12 h,在15℃以下向反应混合物中慢慢加入14 g水稀释分解,之后滴加到200 mL磺胺母液中,过滤之后用600 mL冰水分3次打浆洗涤得到ASC湿品。尾气吸收装置收集的盐酸作为副产物。尾气吸收装置采用水循环吸收的方式,氯化氢气体从冷凝管中出来后进入吸收瓶中,被喷头中喷出的水吸收,吸收后的水会经过离心泵继续循环至喷头,重新吸收氯化氢气体,直至达到30%的浓度排出到储罐中。

1.2.2对乙酰氨基苯磺酰胺的合成(胺化反应)

在装有搅拌器、冷凝器、温度计和尾气吸收装置的四口瓶中,加入氨水(质量分数20%)165 g,控制反应温度不超过15℃,慢慢加入ASC湿品,升温到50℃,反应3 h。

1.2.3磺胺的生成(水解反应)

在装有搅拌器、冷凝器、温度计和尾气吸收装置的四口瓶中,加入上述反应生成的对乙酰氨基苯磺酰胺混合物,加入NaOH溶液(质量分数40%)150 g,升温到100℃,反应2 h。加入氯磺化回收的废酸调节pH值至6.2,冷却结晶至15℃,过滤干燥得到磺胺晶体。母液浓缩,过滤出大量的无机盐后,继续冷却结晶出部分磺胺,收率72.5%。滤液称为磺胺母液,可用于氯磺化反应后稀释析出ASC。浓缩过程收集到冷凝水350 mL。

2 结果与讨论

2.1 氯化氢尾气吸收利用

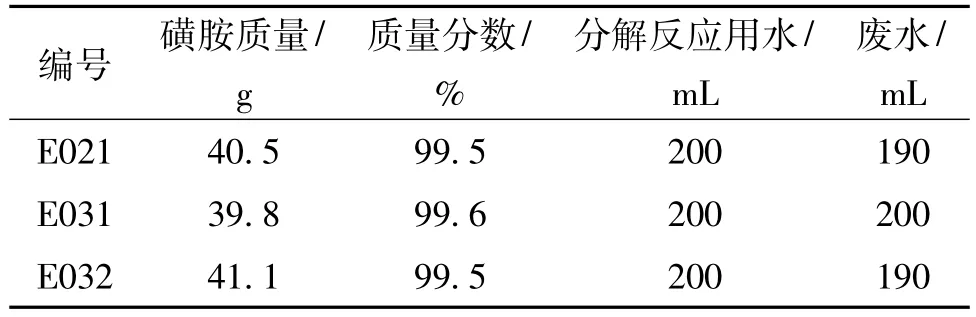

氯磺化过程中会产生大量的氯化氢气体,原有工艺没有对氯化氢气体进行回收利用,例如苏砚溪在以乙酰苯胺和氯磺酸反应生成对乙酰胺基苯磺酰氯的过程中,虽然提到了吸收尾气,但是并没有将其利用。笔者将氯磺化过程中收集的氯化氢气体回收配制成盐酸,作为副产品,降低了成本。实验中采用了水吸收的方式,形成大概质量分数30%的盐酸。生产1 t磺胺产品会产生1.19 t氯化氢气体,可配制成质量分数为30%盐酸4 t,该盐酸全部用来售卖,市场上质量分数为30%工业盐酸600~700元/t,每1 t磺胺节约成本2 400~2 800元,原料为45 g乙酰苯胺+190 g氯磺酸,实验所得数据见表1。

表1 氯化氢吸收数据表Table 1 Absorption of hydrogen chloride

2.2 磺胺母液回收套用

原有工艺生产磺胺的过程中,未反应氯磺酸的分解以及ASC的洗涤都会产生大量的废酸,磺胺与产生废酸的质量比为1∶40,磺胺母液也会产生废水,对环境产生了大量的污染。由于磺胺母液的成分为醋酸钠、氯化钠、氯化铵以及硫酸钠,整体呈中性,不会影响分解反应,所以本研究将磺胺母液全部用于氯磺化反应后过量氯磺酸的分解反应(原料为45 g乙酰苯胺+190 g氯磺酸,见表2)。

表2 废水利用数据表Table 2 Reuse of waste water

另外原有工艺在水解反应结束后采用滴加盐酸的方式调节反应混合液的pH值,本研究用氯磺酸分解产生的废酸代替盐酸,不仅减少了废酸的排放,而且每1 t产品减少5 t 30%盐酸,节约了成本,同时也减少了对环境的污染。此种做法同时也不会影响到产率(见表3)。

表3 pH值调节用酸对比表Table 3 Comparison of different types and amount of acid

由于我公司还有 2,6-二羟基萘、2,7-二羟基萘和1,6-二羟基萘产品的生产,年产能力共计200 t,在其生产过程中需要先进行碱熔,然后加入30%硫酸进行酸化。经过试验后发现氯磺酸分解所产生的废酸浓度在30%左右,可以直接用于上述二羟基萘的酸化工艺中。二羟基萘生产每年消耗质量分数30%硫酸 30 054 t,磺胺年产 700 t,产生废酸28 000 t,综合利用后不会对外排放废酸,是一项绿色的综合生产工艺。

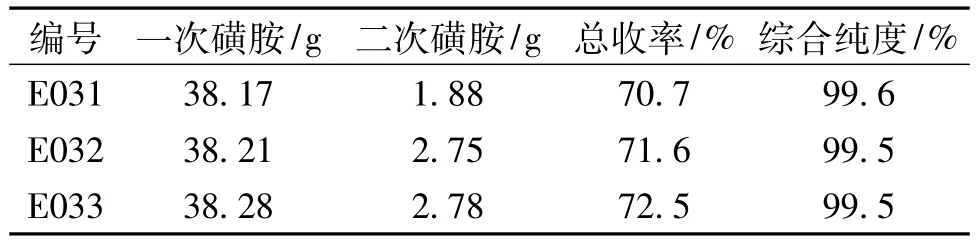

2.3 母液浓缩结晶

原有工艺是在水解生成磺胺,调节溶液pH值之后,冷却结晶。析出的磺胺即为全部的磺胺产品。笔者发现母液中还有部分晶体未析出(取磺胺母液样进行永停法滴定分析,显示还有磺胺存在,质量分数在1.13%,约占总产量的12%)。水解反应之后冷却结晶得到了38.28 g磺胺晶体(为一次磺胺),产品熔程164~165.5℃(标准品熔程为165~166℃)。滤液浓缩,减少了70%体积的滤液析出了大量的白色无机盐,热过滤除去无机盐之后继续冷却结晶,此时又析出磺胺,过滤烘干后到得磺胺2.78 g(二次磺胺),质量分数90.5%,收率由原来的69.0%(工业收率)提高到72.5%(见表4)。浓缩过程产生的无机盐经过分析之后,含有质量分数68%氯化钠、质量分数20%硫酸钠以及质量分数12%氯化铵,以上组成危害较小,可以配制成冷冻盐水,用于生产的其它冷冻工艺中。浓缩过程收集冷凝水350 mL,pH值接近6,可以用于ASC的洗涤过程,这样可以减少350 mL新鲜水的使用。

表4 母液浓缩数据表Table 4 Effect of concentration process on the yield and purity of product

3 结论

1)在氯磺化的过程中用水吸收氯化氢气体,配制成质量分数为30%盐酸作为副产,不仅可以节约成本,而且减少了酸性废气的排放。

2)将磺胺母液用于氯磺酸反应后过量氯磺酸的分解反应,减少废水排放。将氯磺化产物分解过程中产生的废酸用于水解反应之后调节反应混合液pH值,节省了盐酸的使用,剩余废酸全部用于本公司二羟基萘的酸化工艺中,废酸基本上不对外排放。

3)采取浓缩磺胺母液的方式,得到了更多的磺胺产品,收率由工业收率69.0%提高到72.5%,降低了成本。浓缩过程产生的无机盐可以配制成冷冻盐水,产生的冷凝水可以用于ASC的洗涤,节省成本,减少废渣排放。

参考文献:

[1]邢艳安.对氨基苯磺酰胺兔源多克隆抗体的制备[J].农家科技,2013,(10):176-176

Xing Yanan.Preparation of polyclonal antibody with rabbit source of sulfanilamide[J].Nongjia Keji,2013,(10):176-176(in Chinese)

[2]高峰莲,汪莹,曾瑜.氯苯法合成磺胺新工艺研究[J].化工生产与技术,2002,9(5):4-6

Gao Fenglian,Wang Ying,Zeng Yu.New technology for the synthesis of sulfa with chlorobenzene[J].Chemical Production and Technology,2002,9(5):4-6(in Chinese)

[3]范雪娥,王建革,王建平.对氨基苯磺酰胺的半微量优化合成[J].洛阳师范学院学报,2005,(2):133-134

Fan Xuee,Wang Jiange,Wang Jianping.Synthesis optimization for semi-micro aminobenzenesulfonamide[J].Journal of Luoyang Normal University,2005,(2):133-134(in Chinese)

[4]孔祥文,滕雅娣,张志刚.对乙酰胺基苯磺酰氯的合成[J].沈阳化工学院学报,1998,13(2):117-121

Kong Xiangwen,Teng Yadi,Zhang Zhigang.Synthesis of N-acetylsulfanilyl chloride[J].Journal of Shenyang Institute of Chemical Technology,1998,13(2):117-121(in Chinese)

[5]苏砚溪,郝艳霞.对乙酰氨基苯磺酰胺合成工艺的改进[J].河北师范大学学报:自然科学版,2002,29(1):58-60

SuYanxi, HaoYanxia. Improvedtechnologyfor synthesis of p-acetylsulfanilamid[J].Journal of Hebei Normal University:Natural Science Edition,2002,29(1):58-60(in Chinese)

[6]王健,李爱军,阴彩霞,等.4,4'-二氨基苯磺酰苯胺的合成[J].精细化工,2006,23(8):809-812

Wang Jian,Li Aijun,Yin Caixia,et al.Synthesis of 4,4'-diaminobenzenesulfonanilid[J].Fine Chemicals,2006,23(8):809-812(in Chinese)

[7]李工安,刘锦贵,李娟.有机染料中间体对乙酰氨基苯磺酰氯的合成工艺改进[J].河南师范大学学报:自然科学版,2007,35(4):182-184

Li Gongan,Liu Jingui,Li Juan.Improved synthetic technology for the organic dye intermediate p-acetamidobenzenesulfonylchloride[J].Journal of Henan Normal University:Natural Science,2007,35(4):182-184(in Chinese)

[8]Wasley J,Rosenthal G J,Sun X.Preparation of novel pyrroleinhibitors of S-nitrosoglutathionereductase:WO,2010019903A1[P].2010-02-18

[9]郝艳霞,苏砚溪.4-氯苯磺酰胺的合成工艺改进[J].化工生产与技术,2003,10(5):7-18

Hao Yanxia,Su Yanxi.Improved synthetic technology for4-chlorobenzene-sulfonamide[J]. Chemical Production and Technology,2003,10(5):17-18(in Chinese)

[10]Gao L,Herdewijn P,Andre M M,et al.4,6-Di-and 2,4,6-trisubstituted quinazoline derivatives useful for treatingviralinfectionandtheirpreparation:WO,2008009077A2[P].2008-01-24

[11]El-MariahF, NassarE, HosnyM. Pyridazine derivatives and related compounds,Part 28.Pyridazinesulfonamides:Synthesis and antimicrobial activity[J].Phosphorus,Sulfur and Silicon and the Related Elements,2009,184(1):92-102