CEFR过热器热流密度对结垢的影响研究与清洗周期评估方法的初步建立

张 琭,吴纯良,詹佳硕,郑向阳,吴 强

(1.中国原子能科学研究院,北京102413;2.环境保护部与辐射安全中心,北京100082)

CEFR过热器热流密度对结垢的影响研究与清洗周期评估方法的初步建立

张 琭1,吴纯良1,詹佳硕2,郑向阳2,吴 强1

(1.中国原子能科学研究院,北京102413;2.环境保护部与辐射安全中心,北京100082)

中国实验快堆(CEFR)采用的过热器作为钠-水回路的压力边界,对反应堆安全承担着重要的作用。一旦其传热管汽侧由于结垢腐蚀发生泄漏,将导致严重的钠水反应事故发生。因此对CEFR过热器汽侧结垢规律的研究对快堆安全运行起到至关重要的作用。本文针对不同的水质工况研究过热器的结垢规律,同时还拟合出了相应的结垢速率公式,对过热器的清洗周期提出相应的指导意见,对今后过热器安全稳定运行具有重要意义。

快堆;过热器;结垢;过热器清洗

蒸汽发生器是快堆主热传输系统的关键设备之一,是快堆二回路(介质为液态钠)和三回路(介质为水/汽)的换热边界。过热器是蒸汽发生器的重要组成部分,主要负责将蒸发器出口的微过热蒸汽加热成高品质的过热蒸汽。同时也起着隔离反应堆二、三回路的安全功能。过热蒸汽溶解杂质的能力较强,快堆过热器蒸汽参数在13MPa左右,较一般压水堆电站的参数要高,传热管杂质沉积较为严重。结垢的后果一方面对蒸汽品质起到影响,降低发电效率;另一方面造成对换热管的腐蚀,极有可能造成严重的钠水反应事故发生。

从中国实验快堆并网发电期间的给水含铁量数据看,铁杂质在快堆蒸汽发生器运行过程中始终是一种主要杂质,因此对铁杂质在过热器传热管沉积结垢的评估研究以及过热器清洗周期的评估就非常重要。目前关于结垢模拟方面的研究多集中于实验研究,并就实验得出的结垢规律提出了不少模型,对换热面上结垢过程进行数值模拟方面的研究较少,且多集中于恒壁面和恒热流条件下的结垢的研究[1-8],对于非恒定热流密度的研究较少。

本文对CEFR过热器传热管变热流密度下结垢过程进行模拟,同时也建立快堆过热器结垢过程模拟的方法。同时还可以对过热器的清洗周期提出相应的指导意见,为今后过热器安全稳定运行提供必要的依据。

1 结垢评估方法建立

1.1 物理模型及假设

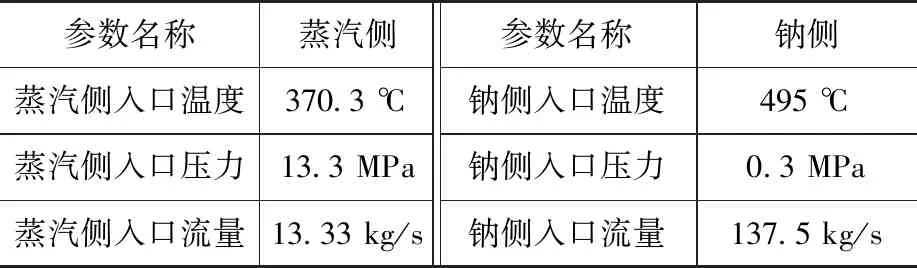

本文计算的过热器传热管,管内蒸汽流动,入口温度为370.3℃,压力为13.3MPa,管外液态金属钠进行逆向换热流动,液态金属钠入口温度495℃,压力为0.3MPa。管内蒸汽含有一定浓度铁杂质。假设流动、污垢等诸特性参数在各个方向上都是相同的,即各向同性且均匀分布,可将模型简化为二维模型,在此忽略重力的影响。

本文的结垢模型是基于以下假设而建立的:

1.只针对氧化铁垢一种铁垢进行分析,不考虑其他类型污垢的影响;

2.污垢沉积层特性参数在各个方向上是相同的,即各向同性的,且均匀分布;

3.忽略氧化铁垢与换热壁面间的接触热阻;

4.忽略氧化铁垢对过热蒸汽流动的影响;

5.忽略流场对氧化铁垢形成过程的影响,不考虑氧化铁垢的剥离情况;

6.忽略化学反应热、耗散热;

7.忽略过热蒸汽通过传热管过程中铁的浓度的变化;

(以过热器最大热流密度300kW/m2做恒热流密度估算,最大杂质含量100μg/L进行估算,经估算全程损失率4.5%,整个流程损失应远小于该值,因此上面的假设完全合理。)

8.忽略结垢时间与温度场计算时间不一致而引起的误差。表1是工质的主要参数。

表1 工质主要参数Table 1 The main parameters of vapor

1.2 传热模型

要得到整个计算区域的速度场、温度场等,需要将质量守恒方程、能量守恒方程、动量守恒方程联合求解[9]。

质量守恒方程:

动量方程:

r方向:

z方向:

其中:

能量方程:

1.3 结垢模型

国外研究单位通过在试验台和试验锅炉上对氧化铁垢的形成进行研究,发现氧化铁垢的形成直接与铁的氧化物含量和传热管上的局部热负荷有关,并得出了氧化铁垢形成速率可以按照下述经验公式计算[10]:

式中:AFe——氧化铁垢的形成速度,mg/(cm2·h);

q——炉管的局部热负荷,W/m2;

KFe——比例系数,按照试验台研究的结果,此系数值为5.7×10-14~8.3×10-14。

1.4 计算方法

首先计算出过热器无垢光滑传热管稳态时的温度场,以此作为起点,对结垢开始进行计算,同时认为相对短的时间内,结垢的量极少,对温度场不造成影响,不改变热流密度的分布,因此在较短时间内结垢的速率可以认为是恒定的,从而计算出这一段时间的结垢的量。

结垢壁面等效导热系数:

式中:NFe——氧化铁垢厚度,m;λ1——垢层的导热系数,取0.232W/(m·k);

λ2——管壁的导热系数。根据传热管平均壁温按照下面的公式进行计算:

λ=-4×10-6×tw2-0.001×tw+39.13;

r2——传热管内壁至管中心的距离,m;

r3——传热管外壁至管中心的距离,m;

Am——对数平均面积,m2。

根据上述计算出的换热壁面的热导率,更新后计算出新的热流密度,再重新计算出新的结垢速率及新的换热壁面热导率。

本文采用CFD软件进行模拟计算不同的铁杂质浓度对过热器传热管结垢速率的影响,以及热流密度对结垢速率的影响,其计算流程图如图1所示。

图1 计算流程图Fig.1 calculation process

2 结果与分析

2.1 5μg/L和10μg/L铁含量运行4800h后结垢的变化趋势如图1和图2所示。

图2 浓度为5μg/L时200天的垢层厚度变化趋势Fig.2 The increasing trend of fouling layer thickness under 5 μg/L impurity concentration by 200days

图3 浓度为10μg/L时200天的垢层厚度变化趋势Fig.3 The increasing trend of fouling layer thickness under 10 μg/L impurity concentration by 200days

从计算结果来看,过热器传热管蒸汽入口处结垢最严重,蒸汽出口处结垢最轻微。同时杂质的浓度对结垢的速率影响很大,浓度越高,结垢越严重。对上述两种铁含量下的结垢速率的变化进行了拟合,得到图4和图5的拟合曲线和公式。

通过图4结垢速率曲线进行拟合,得到速率曲线的拟合公式是:

f=0.017 44-3.113 59×10-7×t

式中:f——结垢速率,μm/d;t——传热管运行时间,h。

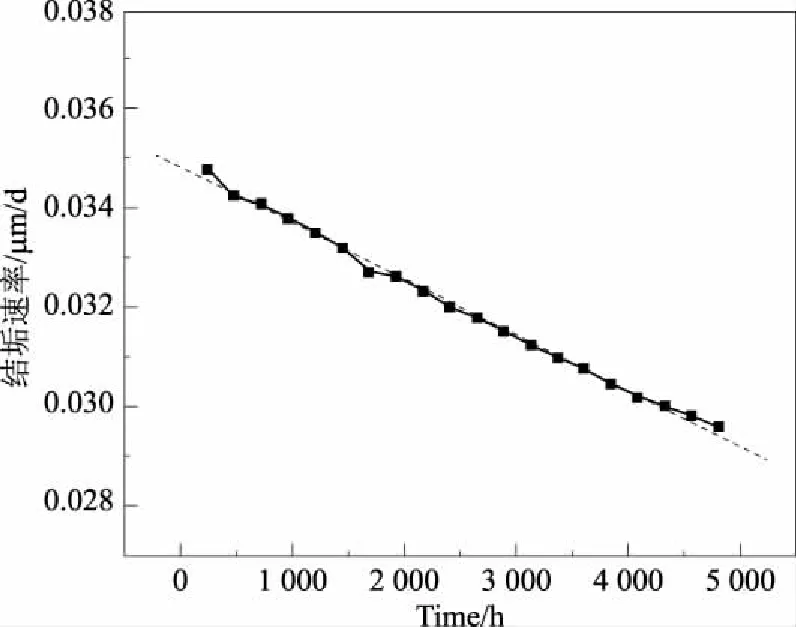

通过图5结垢速率曲线进行拟合,得到速率曲线的拟合公式是:

f=0.034 85-1.125 42×10-6×t

式中:f—结垢速率,μm/d;t—传热管运行时间,h。

图4 浓度为5μg/L最大热流密度处结垢速率曲线Fig.4 The scaling rate curve in the tube which has maximum heat flux under 5μg/L impurity concentration

图5 浓度为10μg/L最大热流密度处结垢速率曲线Fig.5 The scaling rate curve in the tube which has maximum heat flux under 10μg/L impurity concentration

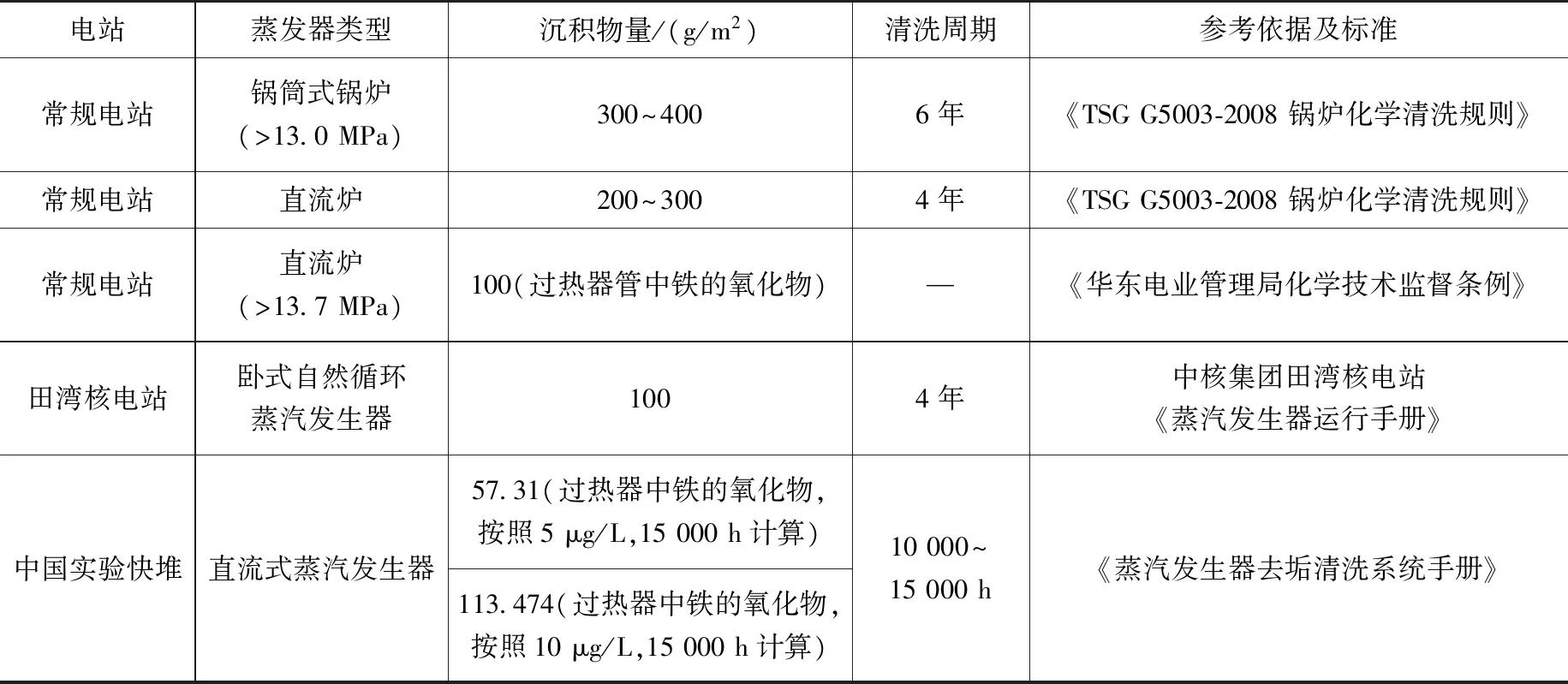

按照上述结论,对中国实验快堆过热器结垢量限值进行了计算,并与常规电站及田湾核电站关于结垢量限值进行了相关的比较,见表2。

从表2计算的结果来看,快堆电站的直流式蒸汽发生器对结垢量的限值要求高于直流锅炉及自然循环式蒸汽发生器的要求。同时,从计算结果的对比上看,该计算方法比较真实可靠。

表2 过热器结垢限值比较Table 2 The comparison of different scaling limit values on superheater tube

注:表中的沉积物量,是反映在传热管热负荷最高处取样,用洗垢法测得的沉积物的量。

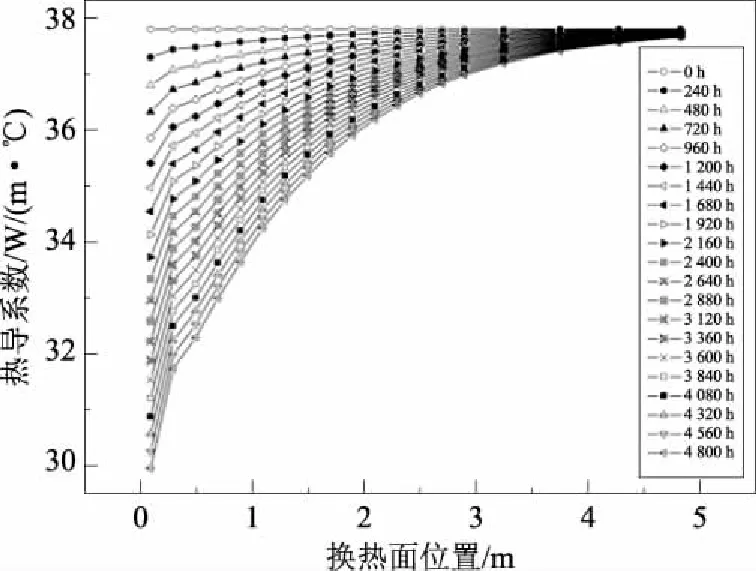

2.2 5μg/L和10μg/L铁含量运行4800h对壁面热导率的影响

图6和图7为5 μg/L和10μg/L铁含量运行4 800 h对壁面热导率的变化趋势图。

图6 浓度为5μg/L时200天的壁面热导率的变化趋势Fig.6 The trend of thermal conductivity under 5μg/L impurity concentration by 200days

图7 浓度为10μg/L时200天的壁面热导率的变化趋势Fig.7 The trend of thermal conductivity under 10μg/L impurity concentration by 200days

通过计算可以发现,从长期运行的结果来看,低浓度含铁量对管壁热导率的影响相对较小,与高浓度含铁量短期内造成的影响相当,因此,对入口蒸汽杂质浓度的控制非常重要。

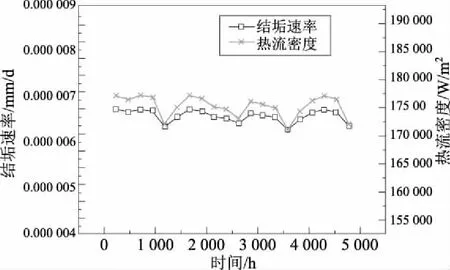

2.3 不同截面处热流密度与结垢速率的关系

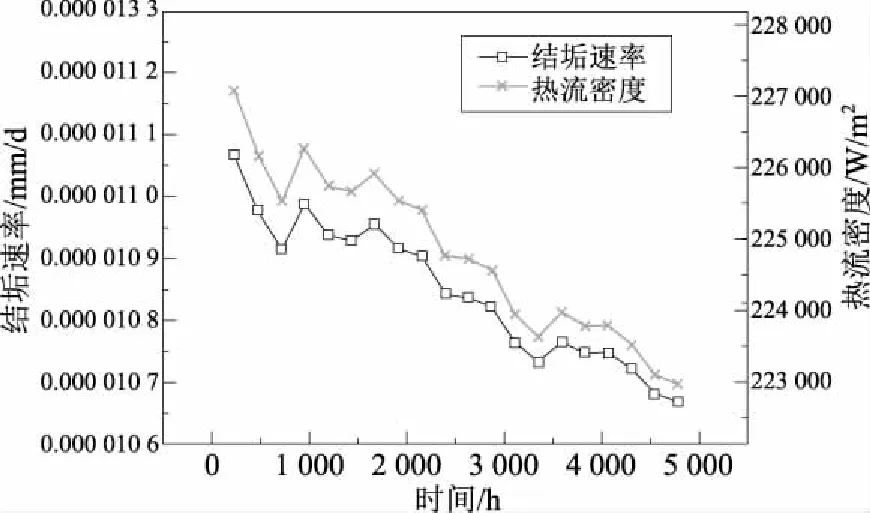

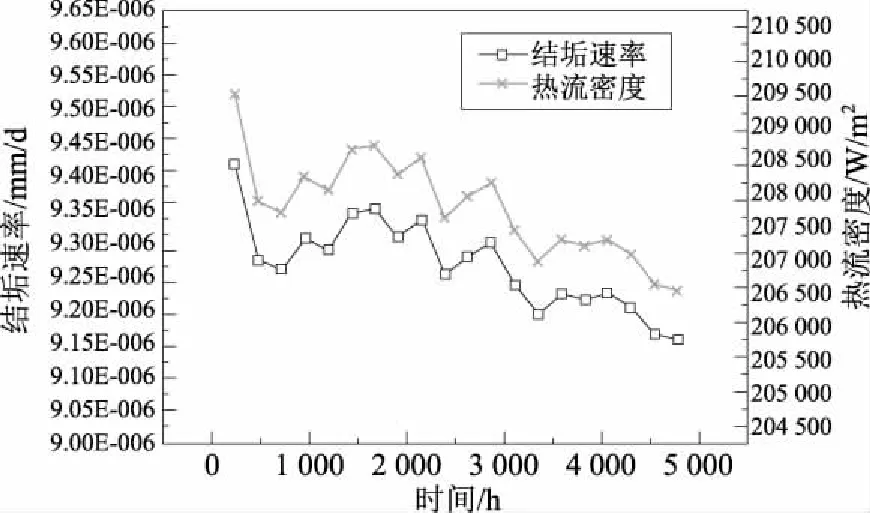

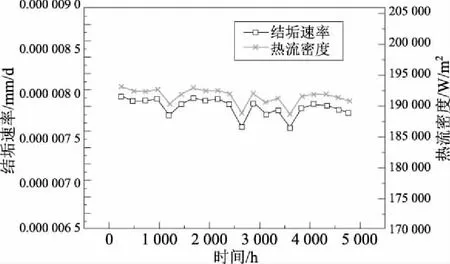

现选取5μg/L的浓度下,计算出0.1m,0.3m,0.5m,0.7m,0.9m,1.1m(以蒸汽入口计,蒸汽入口端热流密度较大,易于观察)截面处热流密度和结垢速率的关系,见图8至图13。

图8 0.1m截面处热流密度与结垢速率的关系Fig.8 The relationship between heat flux and the scaling rate at 0.1 m section

图9 0.3 m截面处热流密度与结垢速率的关系Fig.9 The relationship between heat flux and the scaling rate at 0.3 m section

图10 0.5m截面处热流密度与结垢速率的关系Fig.10 The relationship between heat flux and the scaling rate at 0.5m section

图11 0.7m截面处热流密度与结垢速率的关系Fig.11 The relationship between heat flux and the scaling rate at 0.7m section

图12 0.9m截面处热流密度与结垢速率的关系Fig.12 The relationship between heat flux and the scaling rate at 0.9m section

图13 1.1m截面处热流密度与结垢速率的关系Fig.13 The relationship between heat flux and the scaling rate at 1.1m section

从上述结果可以发现,蒸汽入口处的热流密度持续下降,同时结垢速率也持续下降;主要是由于蒸汽入口处热流密度很大导致结垢速率很快,过快的结垢速率会反向影响到传热效果,导致热流密度持续下降。沿管程位置推移,靠后的截面位置处的热流密度和结垢速率的下降趋于缓慢,直至在一个波动但相对恒定的水平;主要是由于前方截面的换热条件变差,蒸汽温度提升变慢,导致靠后的截面位置处钠-蒸汽两侧的温差增大,使得热流密度得到提高,增加了结垢速率。

3 结论

本文得出了以下结论:

1.快堆过热器传热管蒸汽入口处结垢最严重,出口处最轻微;

2.通过拟合得到的铁杂质为5μg/L和10μg/L,在满功率运行条件下结垢速率曲线,从而计算出了快堆过热器铁运行限时15000h的结垢限值分别为57.31 g/m2和113.474 g/m2,通过与现有一些标准比较,证明上述评估方法是比较真实可靠的;3.由于目前针对过热器的清洗只有周期10000~15000h的规定,且此规定是在给水含铁量低于5μg/L 时的清洗周期,实际运行过程并非如此,此研究给出的结垢速率公式可以针对实际运行工况估算出结垢的量,对过热器的清洗周期给出重要的指导意见,避免过热器超出设计范围运行;

4.本文建立了快堆过热器结垢评估模型及方法,为后续试验验证工作提供了指导,同时也为建立快堆蒸汽发生器结垢评估方法提供了基础。

[1] David H.Mechanism of CaS04 scale deposition on heat transfer surfaces[J].Ind.Eng.Chem. Fundamentals. 1970(9):1-10.

[2] 孙卓辉,换热面积上结垢过程数值模拟[D].硕士学位论文,中国石油大学(华东),2008.

[3] 杨善让,徐志明,孙灵芳.换热设备污垢与对策.第二版[M].北京,科学出版社,2004.

[4] 鲍其鼐.一种预测冷却水结垢行为的新模型[J].化工学报,1985.01.

[5] 徐志明,张仲彬,郭闻州,等.微粒和析晶混合污垢模型[J].工程热物理学报,2006,27(2):81-84.

[6] 张小霓.电导率法评定阻垢剂及碳酸钙结晶动力学研究[D].硕士学位论文,武汉大学,2004.5.

[7] 程浩明. CaCO3污垢生长过程的数值模拟[D].硕士学位论文,吉林,东北电力大学,2009.03.

[8] 刘中良,施明恒,戴锅生.结晶结垢过程的传热传质模型[J].化工学报,1997,48(04):401-407.

[9] 陶文铨.数值传热学(第二版)[M].西安:西安交通大学出版社,2005.

[10] 肖作善.热力设备水汽理化过程[M].北京:水利电力出版社,1987.

The Study of heat flux density effects to Scaling Developmentin Superheater of China Experimental Fast Reactor andEstablishment of Cleaning Cycle Assessment

ZHANG Lu1,WU Chun-liang1,ZHAN Jia-shuo2,ZHENG Xiang-yang2,WU Qiang1

(1.China Institute of Atomic Energy,Beijing 102413,China;2.Nuclear and Radiation Safety Center,Beijing 100082,China)

The steam superheater worked as pressure boundary of Na-H2O loop in China Experimental Fast Reactor (CEFR),which was quite important for nuclear reactor safety. Once the tubes separating the vapor from steam leak because of corrosion by scaling,Na-H2O reaction would lead to severe accident. So it’s critically important to study how the scaling develops on the water-steam sides. It shows us how the scaling development on the tube surfaces of steam loop in superheater under different water quality situations. Meanwhile,the scaling rate formula was found,which could provide some useful guidance on the superheater cleaning cycle,it also has an important role for the safe and stable operation of the superheater.

Fast Reactor; Superheater; Scaling; Superheater cleaning

2015-06-30

张 琭(1986—),男,河南舞钢人,工程师,硕士,现主要从事反应堆热工和安全研究工作

詹佳硕:zhanjiashuo@chinansc.cn

TL35

A

0258-0918(2016)05-0640-06