波纹板式SCR催化剂脱硝后空预器堵塞及成因探究

张建华,沈家铨,周 江,苗纪法,陈进生,王金秀,江长水

(1.中国华电集团公司福建分公司,福建福州350002;2.福建华电可门发电有限公司,福建福州350002;3.中国科学院城市环境研究所,福建厦门361021)

波纹板式SCR催化剂脱硝后空预器堵塞及成因探究

张建华1,沈家铨1,周 江2,苗纪法3,陈进生3,王金秀3,江长水3

(1.中国华电集团公司福建分公司,福建福州350002;2.福建华电可门发电有限公司,福建福州350002;3.中国科学院城市环境研究所,福建厦门361021)

某电厂采用波纹板式催化剂的SCR脱硝系统,在运行一定的时间后,空预器发生了堵塞现象。采集了空预器的沉积物和电厂烟气中的飞灰,运用X射线衍射仪(XRD)、X射线荧光光谱(XRF)、离子色谱(IC)等仪器对采集的样品进行检测,发现该电厂SCR反应器运行过程中产生的铵盐是造成空预器堵塞的主要原因,并根据该电厂空预器堵塞的原因提出在氨逃逸率控制、空预器改造等方面的改进措施。

SCR催化剂;空预器;铵盐;堵塞

0 引言

燃煤电厂排放的NOx和SO2不仅会导致一系列的环境问题,还会对人体健康带来危害[1-3]。近年来,随着《火力发电厂大气污染物排放标准》(GB 13223-2011)的实施,尤其是燃煤电厂超低排放的推进,为应对更为严格的NOx排放标准,选择性催化还原(SCR)技术作为最有成效的脱硝手段,被广泛的应用于燃煤电厂脱硝工程[4]。

然而在已投运脱硝装置的机组中,常常会发生空预器堵塞问题。空预器堵塞会造成烟气阻力增加,从而降低空预器热交换能力,致使锅炉排烟温度升高,增加引风机的厂用电量,降低锅炉效率。另外,空预器本身也会产生较严重的低温腐蚀[5-7]。本文重点对该某电厂的空预器沉积物的化学成分和堵塞原因进行了探析,以期为今后的燃煤电厂SCR脱硝系统及锅炉的安全稳定运行提供参考。

1 表征技术与仪器

1.1 样品采集

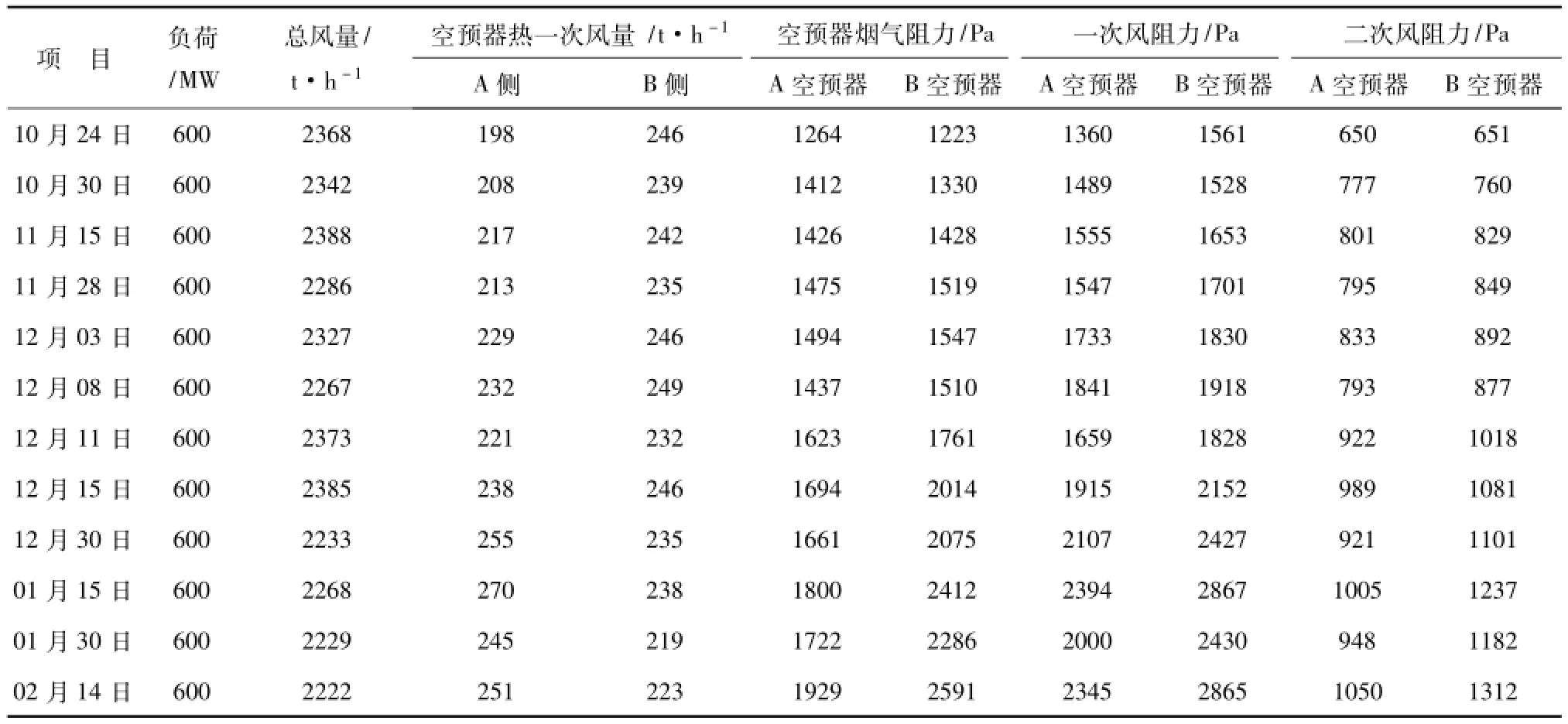

以某燃煤电厂为研究对象,该电厂共设有4台锅炉,在省煤器与空预器之间的高尘区域布置2个SCR脱硝反应器(A和B)。烟气自上而下流经SCR装置,反应器内布置3层波纹板式脱硝催化剂(第三层为备用催化剂)。SCR脱硝反应器累计运行时间40493.8h,自SCR投入运行以来,经常发生空预器差压增大的情况,严重时影响机组运行。表1是空预器运行参数统计,从表中可以看出,在4个月的时间内,机组锅炉A、B空预器烟气阻力平均增加1017Pa,并且空预器发生较严重的堵塞情况,影响机组安全运行。采集该厂机组中的空预器的沉积物、催化剂表面沉积物及飞灰为研究对象,通过离子色谱、X射线荧光光谱等技术手段对其进行化学组分分析。

表1 机组锅炉空预器差压变化情况

1.2 样品表征

为考察硫铵盐在样品上的沉积状况,采用超纯水对样品粉末进行浸泡,并超声萃取30min,抽取萃取液的上清液,采用瑞士万通Metrohm 883型离子色谱仪(IC)检测,分别对样品中的水溶性阳离子NH4

+和阴离子SO42-,Cl-等进行分析。采用PAN-alytical公司AxiosmAx型X射线荧光光谱仪(XRF)分析样品的化学成分及微量元素。采用荷兰PANalytical公司的X'pert PROMPD型X射线衍射仪(XRD)分析样品的物相结构,测试条件为:辐射源Cu靶、Kα射线,测试电压40kV、电流40mA,扫描范围2θ=5-80°,步辐0.04。热重分析(TG)测试在德国Netzsch(奈驰)公司的TG 209F3型热重分析仪上进行,测试参数:室温~600℃,氮气气氛,升温速率10℃/min。

2 结果与讨论

2.1 空预器冷端沉积物的分析

2.1.1 化学成分

沉积物及飞灰的XRF检测结果如表2所示。从表2可以看出,沉积物中S、Cl的含量明显高于飞灰中的,这应该是由于硫酸盐和氯盐的沉积所致。K、Na这类可溶性盐在沉积物中含量明显低于飞灰,Al、Ca、Mg这类易生成不可溶盐的物质在沉积物中含量明显高于飞灰。

表2 沉积物及飞灰主要成分测试结果%

这可能是因为烟气中携带有碱性金属(Na、K、Al、Ca、Mg等)气体或飞灰,在有冷凝水存在的情况下,Na、K金属盐以可溶物的形式依附在催化剂上,而不可溶性的碱性金属随烟气穿过催化剂[8-9]。

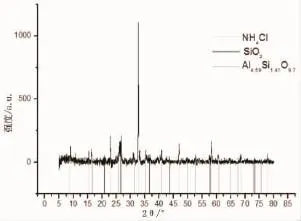

2.1.2 物相结构

XRD谱图表征如图1所示,可以看出在空预器沉积物中NH4Cl的XRD特征峰非常明显,可以断定沉积物中含氯化铵。但硫铵盐的XRD特征峰却未被检测到,可能是由于沉积物中没有硫铵盐的存在或者硫铵盐结晶性不好,需进一步的检测。

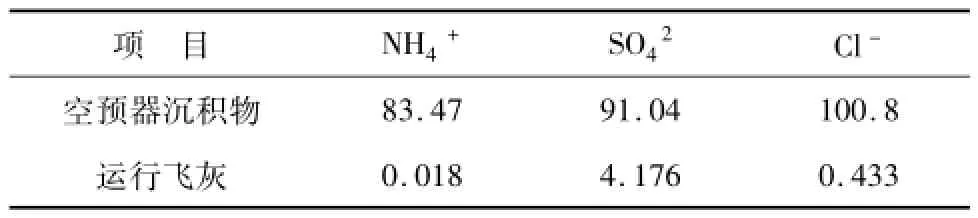

2.1.3 离子分析

离子色谱分析结果如表3所示。空预器沉积物中硫酸根、铵根含量大大超过飞灰,沉积物中的Cl-含量也高出飞灰3个数量级,与XRF和XRD的测试结果相一致,从离子色谱分析可知,空预器中硫铵盐和氯化铵的大量沉积是造成空预器堵塞的主要物质之一[4,10-12]。

图1 空预器冷端沉积物的XRD谱图

表3 空预器沉积物及运行飞灰中离子测试结果mg/g

2.1.4 热重分析

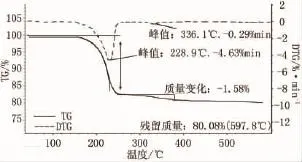

空预器沉积物的热重分析结果见图3。根据TG曲线,样品存在两个明显的失重区间,分别为120℃~255℃和255℃~380℃温度区间,失重率分别为17.22%和1.58%;DTG曲线在229℃和336℃时出现两个峰值,对应两步失重的分解温度。

图2 空预器沉积物的TG和DTG曲线

研究发现[13-15],NH4Cl、(NH4)2SO4的热分解温度不同。NH4Cl加热至100℃时开始分解,230℃时完全热分解;(NH4)2SO4在213℃时开始分解,419℃时完全分解。因此,当空气预热器温度低于240℃时,以NH4Cl为主的铵盐有可能会在空预器中大量沉积。

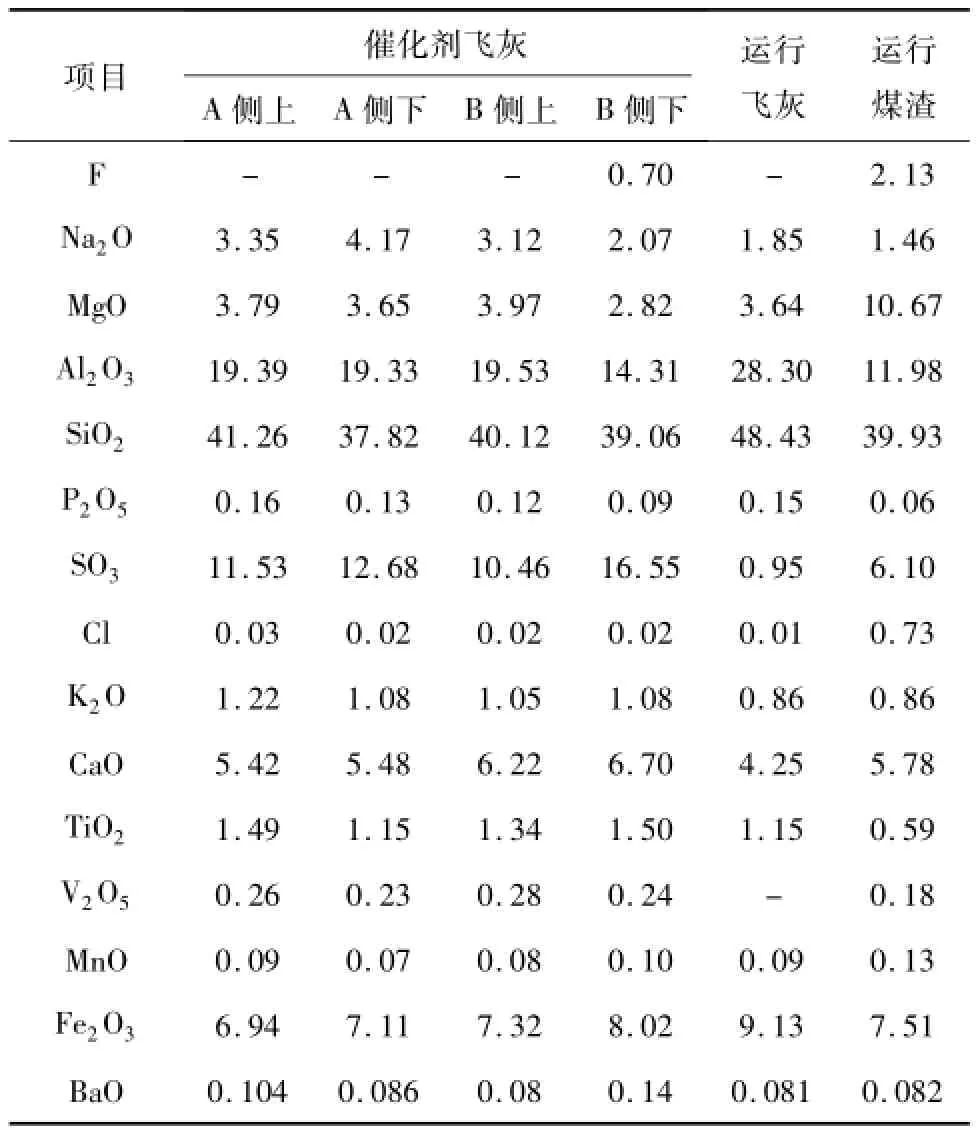

2.2 催化剂内飞灰及其他灰样化学成份

如表4所示,催化剂内飞灰的S、Na、K含量明显高于其他位置灰样,只有煤渣检测到明显的Cl,其他样品Cl含量非常少,因此燃煤中的Cl元素是造成SCR反应器中NH4Cl产生的重要来源。另外,只有B侧下层催化剂飞灰和运行煤渣检测到F元素,其他样品未检测到,其他固体成分在各个样品中的含量相似。

表4 波纹板式催化剂内飞灰及其他位置灰样主要成分%

3 硫铵盐沉积原因分析及建议措施

3.1 硫铵盐沉积原因分析

硫铵盐的产生是所有SCR脱硝反应必然会发生的现象,只是不同的机组硫铵盐沉积程度不同。若硫铵盐产生状态是气态,不会对空预器有影响,只有形成液态硫铵盐才会对空预器产生不利的影响。液态硫酸氢铵产生的物质条件是NH3和SO3的量,环境条件是温度低于180℃~320℃,温度的高低取决于NH3和SO3的浓度乘积大小,乘积越大硫酸氢铵露点温度越高[12]。

锅炉运行中,空预器冷端温度通常低于150℃,所以只要有足够的物质条件,就必然产生液态硫酸氢铵。当产生的液态硫酸氢铵较少,通过空预器吹灰可以清除,并不会引起空预器堵塞。当产生的液态硫酸氢铵较多,或空预器结构不合理,极容易引起空预器堵塞。

根据以上的分析,该电厂空预器堵塞的原因有两个:一是NH3与SO3的浓度乘积过大;二是空预器吹灰难于吹扫干净。NH3与SO3的浓度乘积过大主要是氨逃逸率过大所致。目前3号炉催化剂在反应器进口410mg/m3时,如果脱硝效率达到66% (NOx浓度脱除量270mg/m3)以上,将导致氨逃逸率达3μL/L以上,加上催化剂的V2O5含量仍然有1.4%的含量,必然生成硫铵盐。当烟气温度低于150℃时,就有较明显的液态硫酸铵形成[6]。

空预器堵灰不容易吹脱,主要是由于空预器的冷端传热元件为考登钢材质,没有搪瓷涂层。SCR产生的液态硫铵盐区域主要在空预器冷端,一旦粘附在传热元件上,因为非镀搪瓷的传热元件表面摩擦力大且容易腐蚀,一旦发生腐蚀摩擦力将进一步增大,形成恶性循环。

3.2 处理与防范措施

(1)控制氨逃逸率。控制氨逃逸量是改善空预器堵塞情况最直接和有效的方法[4]。根据该电厂的实际运行状况,氨逃逸率的控制可由以下几方面入手:首先,应对流场分布进行优化。流场分布是脱硝烟气系统设计核心的部分[10,16],根据脱硝出口NOx的分布调整氨的分布,使得反应器截面上的NOx浓度分布与NH3分布相对应[17]。催化剂使用已经大大超过24000h,应进行再生或更换,消除催化剂堵塞,提高催化剂的脱硝触媒作用,减少氨逃逸率。其次,应定期对各喷氨喷嘴进行检查,消除喷嘴堵塞,定期进行氨站检修、储氨罐内掏脏,预防液氨沉淀物堵塞喷嘴,提高NOx浓度分布与NH3浓度分布相对均匀性,减少氨逃逸率。

(2)空预器改造。该电厂锅炉的空预器冷段出口温度通常在150℃以下,涵盖了高粘性液态硫铵盐的生成温度范围,使得硫铵盐不能在冷端完全凝结和沉积,加大了对元件的腐蚀。空预器改造工程中需合并原有的冷段和中温段,将换热元件改为2段,加大冷段高度,涵盖机组在不同负荷下硫铵盐的生成温度区间,从而使硫铵盐在冷段全部凝结和沉积。另外,冷端元件烟气温度较低,易受烟气酸结露腐蚀,造成元件表面摩擦加大,加剧硫铵盐粘附挂灰。应采用高强度低合金考登钢材质、表面使用硅作涂层或者表面镀搪瓷以提高冷端元件表面的光滑度和抗腐蚀性能[18]。

(3)生产条件改善。根据试验中对波纹板式催化剂内飞灰及其他位置灰样主要成分测试可以推断,对空预器堵塞起重要作用的NH4Cl主要是由燃煤中含有氯化物所造成的,因此在今后的生产过程中要加强对燃煤质量的要求,减少氯元素的输入。

[1]Lu KeDing,Z Y,Su Hang,Shao Min,et al.Regional ozone pollution and key controlling factors of photochemical ozone production in Pearl River Delta during summer time[J].Sci China Chem,2010,53 (3):561-663.

[2]Zhang YiHua,X S.Choice of control of sulfur and/or nitrogen deposition based on critical loads[J].Environmental Science&Technology,2010,55(6):493-498.

[3]Zhou Wei,Zhang Yuanhang,Su Hang,et al.Current Status of Nitrogen Oxides Related Pollution in China and Integrated Control Strategy[J].Acta Scientiarum Naturalium Universitatis Pekinensis,2008,44 (2):323-330.

[4]王鑫,陈城,李富宝,等.SCR脱硝工艺空气预热器堵塞对策分析[J].吉林电力,2012.40(6):43-45.

[5]刘福春,张素巧.空气预热器堵灰的危害与疏通[J].科技资讯,2008(7):161.

[6]雷会斌.燃煤机组采用SCR脱硝技术对锅炉空预器的影响[J].能源研究与利用,2012(6):43-44.

[7]解涛.空气预热器冷端腐蚀和堵灰原因分析及对策[J].中国电业(技术版),2011(2):41-43.

[8]孙克勤,钟秦,于爱华.SCR催化剂的碱金属中毒研究[J].中国环保产业,2007(7):30-32.

[9]蒋国辉,宋翔宇.SCR催化剂失活机理分析及防治措施[J].中国环保产业,2014(5):40-42.

[10]张志强,宋国升,陈崇明,等.某电厂600MW机组SCR脱硝过程氨逃逸原因分析[J].电力建设,2012,33(6):66-70.

[11]邬东立,王洁,张国鑫,等.660 MW SCR脱硝机组空预器堵塞原因分析及对策[J].浙江电力,2014(3):46-50.

[12]马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010,39(8):12-17.

[13]范芸珠,曹发海.硫酸铵热分解反应动力学研究[J].高校化学工程学报,2011,25(4):341-346.

[14]惠润堂,韦飞,王宝德,等.SCR法烟气脱硝后空气预热器堵塞及应对措施[J].中国电力,2014,47(10):110-112.

[15]李靖华,张贵恩.硫酸氢按分解动力学及其分解机理的研究[J].物理学学报,1992,8(1):123-127.

[16]张树利,董务明,姚舜.锅炉空气预热器堵灰原因及对策[J].发电设备,2014,28(5):359-363.

[17]梁川,沈越.1000MW机组SCR烟气脱硝系统优化运行[J].中国电力,2012,45(1):41-44.

[18]钟礼金,宋玉宝.锅炉SCR烟气脱硝空气预热器堵塞原因及其解决措施[J].热力发电,2012,41(8):45-47,50.

Study on the blockage of air pre-heater and its reason after de NOxsystem with corrugated type SCR catalysts

A certain power plant using corrugated plate-type catalyst as SCR of NO with NH3system congested in the air preheater after a period of operation.The samples collected from the air preheater and SCR reactor were analyzed by X-ray diffractometer(XRD),X-ray fluorescence spectrum(XRF),Ion chromatography (IC)in the research.The results showed that the ammonium salt forming during operation process of power plant SCR reactor was the main reason of air preheater blockage.And several improvement measures on ammonia escape rate control and air preheater reformation were proposed.

SCR catalysts;air preheater;ammonium salt;blockage

X701.7

B

1674-8069(2016)04-005-04

2016-01-12;

2016-02-20

张建华(1971-)男,福建政和人,高级工程师,从事发电企业环境保护管理工作。E-mail:zhangjianhua850@163.com

中国科学院战略性先导科技专项(XDB0505050500);福建省自然科学基金面上项目(2011J01060)