对撞式气流粉碎机加料系统的关键技术研究

张典涛 杨兰玉

(常熟理工学院,常熟 215500)

对撞式气流粉碎机加料系统的关键技术研究

张典涛 杨兰玉

(常熟理工学院,常熟 215500)

摘 要:螺旋加料器是对撞式气流粉碎机加料系统的核心部件。本文对螺旋加料器的主要参数进行计算,并对关键元件进行设计。圆柱齿轮减速器和直流电机构成了螺旋加料器的驱动部分;无级调速可以通过直流电机来实现,产量的大小由转速的快慢来控制;螺旋轴、螺旋管、筋条、外塞管、内塞管和传动部分在一起组成了螺旋加料器;为了实现均匀连续喂送原料,在螺旋加料器中使用了旋转螺旋;而将带槽的螺旋管安装在螺旋轴的周围的作用是为了实现连续加料。

关键词:螺旋进料器 外塞管 螺旋管 螺旋轴

引言

根据选用的是螺旋加料式气流粉碎机,其结构特征是把气流加料喷嘴用一个设置在粉碎室顶部的机械加料器替代,让它的出料口与分级转子的顶面正面相对,把物料通过旋转着的分级转子分离到漩涡式气流中来实现粉碎[1]。和当今拥有的技术相互比较,其优点包括连续均匀加料、节省能源、摩擦损失小、具有稳定的粉碎室内气固比等。由于粉碎室内维持着稳定的气固比,所以可以将物料彻底地粉碎。正因如此,设计出采用螺旋式加料器的撞式气流粉碎机。以下分别论述螺旋加料器的结构特点、主要参数的计算以及关键部件的设计过程。

1 螺旋加料器的关键部件设计

1.1 螺旋

根据螺旋加料器的日产量,选择螺旋轴加料段直径为67.5mm。加料段螺旋轴的尺寸则是结合加料口尺寸的大小选择,这里选择加料段的长度为160mm,出料段的长度为170mm。每一个螺距的长度为43.5mm。图1是螺旋加料器的结构示意图。

图1 螺旋加料器的结构示意图

1.2 螺叶

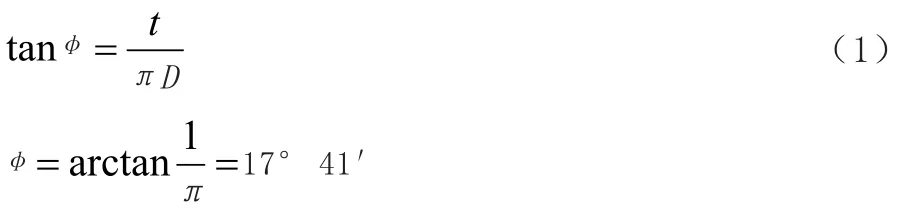

根据螺叶的形状可看出,由它推着物料向前移动,螺叶会使原料产生一个法向的合力。这个合力可以分解成三个分力,分别是径向分力、轴向分力和切向分力。径向分力主要作用在螺旋管上,使物料向前移动的的主要分力是轴向分力。但是,轴向分力与螺旋角φ之间存在着紧密联系。如果变大螺旋角,轴向分力随之减小,而径向分力就会变大,可能会导致设备本身使物料前进时发生打滑。所以,一定要尽力减小螺旋角φ值来达到增大推力的目的。

根据式(1)得知,螺距不可以太大,不然会使φ变大。实践证明,当螺距t等于螺叶外径D,螺旋角φ是17°41'时,更有助于螺旋来运输物料。一般,国内的进料螺旋大多采用螺旋角为15°上下。所以,本次设计中采用15°的螺旋角。

1.3 螺旋管

要将设计好的螺旋和螺旋管组装在一起。不仅要方便检修和拆装,还不要让物料发生圆周方向的运动。为了加大物料的推力,一定要在螺旋管内壁上设计出筋条。这种筋条要做成纵向带有沟槽嵌镶的筋条。螺旋管内径中有6条筋条,要均布分布。实践证明,这种筋条不要凸出太高,否则会使物料在沟槽里聚集一起,堵住沟槽,从而不能防滑。一般情况下,不要超过2mm,筋条宽20mm,厚14mm。筋条和螺旋之间的突出间隙一般要求在δ=0.5mm以下,因为间隙太大会使设备的效率大大降低,同时也会频繁出现打滑和反喷现象[2]。

1.4 外塞管

由于物料会受到螺旋的挤压,会在外塞管中集聚成为料塞,把饱和的蒸汽堵在蒸煮缸内。形状为圆柱形的外塞管,其长度和热磨机的工作效率有着紧密的联系。如果外塞管的长度太长,往往会消耗大量动力,也会让其纤维结构遭到严重破环;如果外塞管的长度太短,形成的料塞没有良好的紧密度,那么它的密封性也不会满足要求。可以用式(2)计算外塞管长度L。

式(2)中,D为外塞管直径;P为蒸煮缸内最大工作压力,为58.5×104Pa;K为旁压系数,为1.0;fk为动态摩擦系数,范围为0.2~0.5;P1为螺旋末端对物料的最大压力(Pa)。

螺旋所受的总推力可按式(3)计算获得。这里,P为电机功率0.75KW,n为螺旋转速60r/min,r为螺叶半径0.034m,φ为螺旋角15°,ρ为摩擦角。

根据tanρ=fK,取fK=0.2,则有ρ=arctan0.2=111.3°。于是,F总=7174.2N。

最终,可得L为0.044m。

1.5 塞圈

在螺旋管出料的末端有一个塞圈,其出口直径和螺旋的末端螺叶以及外塞管的外径相同。在塞圈的内壁上存在着纵向的沟槽,其形状呈喇叭口状。这样设计塞圈的作用可以很好地使物料不易打滑,减缓出料端的磨损。因此,制作塞圈的材料一定要有很高的耐磨性能,一般要求HRC>50[3]。

2 螺旋加料器的传动部件设计

2.1 电机选择

螺旋加料器选择的传动装置是使用直流电机,然后由三角皮带将直流电机和减速箱的输入轴连接起来,输出轴则通过联轴器和螺旋轴连接起来。直流电机选择Z4-180-41,减速机选择ZLY280-16-I。螺旋最大转速60r/min,最小转速10r/min。

2.2 功率计算

螺旋加料器的功率主要由两个部分组成:螺旋叶片压缩物料使之形成料塞时所消耗的功率和料塞通过外塞管时克服内壁摩擦力所消耗的功率。

2.2.1 螺旋叶片压缩物料使之形成料塞时所消耗的功率PI

式(5)为螺旋叶片压缩物料使之形成料塞时所消耗的功率的计算公式。这里,fk为动态摩擦系数0.2,P1为螺旋末端最大压力1.3MPa,R为螺旋末端螺叶最大半径0.034m,r为螺旋末端轴半径0.013m,n为螺旋转速60r/ min。于是,可得PII为0.2KW。

2.2.2 料塞通过外塞管时克服内壁摩擦力所消耗的功率PII

因为螺旋呈圆柱形,所以L1=t。于是,PII为0.22KW。总功率

2.2.3 生产能力计算

螺旋加料器的进料量用以下公式计算

式(8)中,t为加料端螺距0.043m,n为螺旋转速60r/min,D为进料端螺叶直径0.068m,为物料填充系数0.45,r为物料容积重5.6kg/m。于是,Q=1.42kg/h。如果按每天10h计算,则有Q总×Ü=14.2kg 。

3 结束语

针对撞式气流粉碎机加料系统的核心部件螺旋加料器进行详细描述,并对其各个关键组成部分进行深入剖析。同时,定义数据,通过计算过程说明螺旋加料器的可行性。文章主要从螺旋加料器的关键部件设计、传动部件的设计两大方面进行叙述,让读者能清晰地了解对撞式气流粉碎机中螺旋加料器的关键组成部分以及它们的作用和工作原理。此外,解释了撞式气流粉碎机选取螺旋加料器的原因,以及螺旋加料方式相对于喷射式加料方式的优点。当然,任何一种加料方式都有其自身的优缺点,对于螺旋加料方式也有未完善的地方,希望在以后的生产实践过程中加以改进跟完善。

参考文献

[1]李关昌.气流粉碎技术及其设备研制[J].矿业研究与开发,1996,(3):19-22.

[2]张国旺.超细粉碎设备及其应用[M].北京:冶金工业出版社,2005:150-152.

[3]李关昌.气流粉碎技术及其设备研制[J].矿业研究与开发,1996,(3):19-22.

[4]刘靖.麦秸螺旋进料器的设计计算[J].木材加工机械,2002,(4):2-5.

The key Technology Research of the Jet Collisiontype Mill

ZHANG Diantao,YANG Lanyu

(Changshu Institute of Technology,Changshu 215500)

Abstract:The core components of feed s ystem for the jet collision-type mill is screw-type feeder. For the main parameters of the s crew feeder is calculated, and the key components are designed. Cylindrical gear reducer and a DC motor driving part of the auger. Stepless speed regulation can be achieved by DC motor, the size of the output is controlled by the s peed of the s peed. The shaft, spiral ribs, external plug tube, inner tubes and plug the drive componen ts together to form a spiral feeder, in order t o achieve a uniform and continuous feeding of raw m aterials used in rotary screw auger.The role spiral grooved mounted around the sc rew shaft is capable of continuous feeding.

Key words:Screw feede,Outside the plug pipe,Spiral,Screw axis