一种车身局部模块刚度贡献度的评价方法*

那景新,袁 正,贺午阳,慕文龙

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

2016200

一种车身局部模块刚度贡献度的评价方法*

那景新,袁 正,贺午阳,慕文龙

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

为更好地指导车身结构中各局部模块刚度的设计,提出了一种车身局部模块刚度贡献度的评价方法。首先建立车身结构的整体仿真模型,并根据车身结构性能的要求,将车身结构整体分解成若干个局部模块。然后通过给各局部模块的刚度一个适当的改变量,考察整车结构刚度的变化,并计算各局部模块的刚度贡献度和材料刚度利用率。最后将它们作为评价参数对各局部模块的刚度贡献情况进行有效评价。将该评价方法应用于某12m承载式客车车身结构设计中,以最大化扭转刚度为目标对车身各局部模块进行了刚度评价与结构优化,优化后在骨架质量略有下降的前提下,整车结构的扭转刚度提高了22%,验证了本文方法的有效性。

车身;局部模块;刚度;贡献度

前言

随着国民经济的蓬勃发展,汽车已成为当前极为重要的交通运输工具[1]。在扩大汽车的服务领域和满足各方面多样化要求的前提下,作为汽车三大总成之一的车身已越来越处于主导地位[2]。

随着车身新材料的应用和模块化进程的发展,在进行车身结构的优化设计时,需要对车身各局部模块中的杆件规格和结构布置进行独立设计[3-5]。考虑到车身是一个大型空间超静定结构,其各局部模块中的构件存在相互的耦合关系[6-7],因而在进行模块化设计时,面临的设计变量往往是多元而非单一的。

刚度作为评价车身承载性能的重要指标决定了车身结构的布置形式[8]。然而在进行车身结构的优化设计时,现有的刚度评价方法只能考察整车结构的刚度值,无法对车身各局部模块的刚度进行评价。现有的灵敏度分析等仿真方法也只能考察某些构件中的某几个设计变量对整车刚度的影响,且操作流程复杂繁琐,无法快速有效地应用到车身结构的设计之中[9-10]。设计人员在缺少相应设计指导的情况下,只能依靠经验在整车结构中对各局部模块结构进行耦合迭代设计。这样的设计模式往往导致车身结构的设计周期过长,且某些局部模块的材料利用率过低,不利于提高车身的性能与轻量化程度。基于上述问题,本文中提出一种车身局部模块刚度贡献度的评价方法,通过对车身各分总成及局部模块的刚度贡献度进行评价,可使设计人员有针对性地对各局部模块进行适当的优化调整,使车身结构整体性能的分配更加合理,达到减轻结构质量且改善车身结构性能的目标。

1 模型建立与试验验证

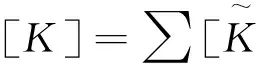

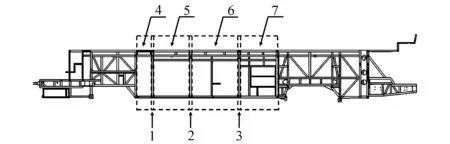

本文中基于某12m承载式客车车身结构,以车身扭转刚度为例对本文的评价方法进行研究。建立车身结构的梁-壳混合模型[11]如图1所示,共包含28 779个节点、10 038个梁单元和18 544个壳单元。车身结构的材料参数如表1所示。

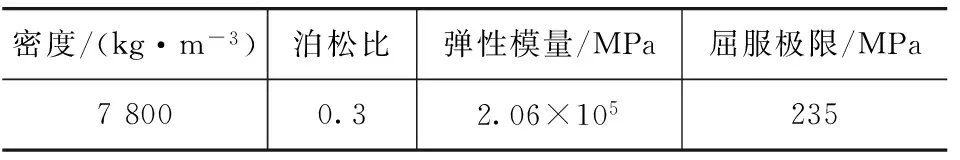

密度/(kg·m-3)泊松比弹性模量/MPa屈服极限/MPa78000.32.06×105235

对车身结构进行轴间扭转刚度计算时的边界条件如下:不施加任何外部载荷,在前悬架左气簧支点处施加沿车身坐标系Z轴向上的5mm位移,前悬架右气簧支点处施加沿车身坐标系Z轴向下的5mm位移(注:理论上车身的扭转刚度计算与加载的位移量大小无关,但是在实际仿真过程中,采用不同的位移量进行加载,计算结果会存在较小的差别,本文中经过多次试算发现,当选用5mm的位移量进行加载时,车身结构的应力水平与整车在实际工况下的应力水平较为接近,且此时车身的扭转角与单轮悬空工况下的车身扭转角也近似一致,因此本文中选择了5mm的位移量进行加载),后桥约束所有的平动自由度,如图2所示。图中1,2,3分别代表沿车身坐标系X,Y,Z轴方向的平动自由度。通过有限元计算,获得施加强制位移所产生的力矩及断面扭转角度θ,以式(1)计算车身的扭转刚度值,计算结果为:KT=4.836×104N·m/(°)。

KT=MT/θ

(1)

图2 扭转刚度计算边界条件示意图

对仿真模型进行试验验证,试验现场如图3所示。设计前后支架,在前后车桥处将车身支撑起来,并在车身骨架的前支架左、右支撑点下方各加装一个压力传感器。在前支架右侧传感器下用千斤顶加载,通过压力传感器将左、右加载载荷的大小显示出来,并计算施加的转矩MT;同时在前、后支架的左、右支撑点上方附近各安装一块百分表,测量相应点的位移变化,以计算断面扭转角度θ。

图3 车身扭转刚度试验现场

2 车身局部刚度贡献度的定义

(2)

式中:K为车身整体刚度;K(i)为车身各局部模块刚度。

当车身各局部模块的刚度均发生相同比例λ的微小改变时,ΔK(i)=λK(i)(i=1,2,…,n),此时有

(3)

当仅将局部模块j的刚度改变ΔK(j)时,令ΔK(j)=λK(j),此时车身整体刚度的改变量为ΔKj;当λ→0时,则有ΔKj→ΔK(j),此时令Rj=ΔKj/ΔK,则有

Rj=ΔKj/ΔK→ΔK(j)/ΔK=

λK(j)/λK=K(j)/K

(4)

本文中将λ→0时的Rj定义为车身局部模块j对整车刚度的贡献度。

考虑到车身各局部模块中杆件的数量与截面尺寸各不相同,因此各模块质量也存在较大差距。为了更加客观合理地指导各局部模块的刚度目标设计,本文中进一步将模块质量引入刚度评价,将各模块单位质量的刚度贡献度(将其定义为材料的刚度利用率)作为另一个指导刚度设计的评价参数。

材料刚度利用率Vj的计算公式为

Vj=Rj/mj

(5)

式中mj为各模块质量。

3 车身局部刚度贡献度的评价方法

3.1 车身各分总成模块的刚度贡献度评价

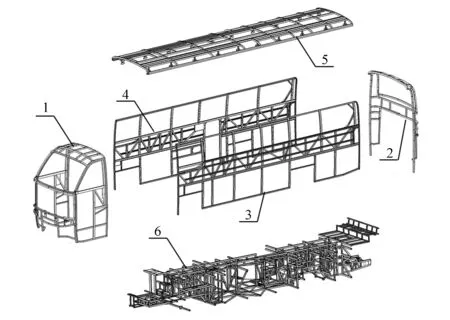

客车车身结构的分总成如图4所示。依次将各分总成的杆件弹性模量E增加1%的微小改变量(由于有限元仿真方法中所采用的数值计算存在舍入误差,因此弹性模量的改变比例不能过小,经反复推敲验证,本文中将其设定为1%),并对各分总成的刚度贡献度评价参数进行计算,计算结果如表2所示。

1—车身前围;2—车身后围;3—车身左侧围; 4—车身右侧围;5—车身顶盖;6—车身底架。 图4 车身结构各分总成的分解示意图

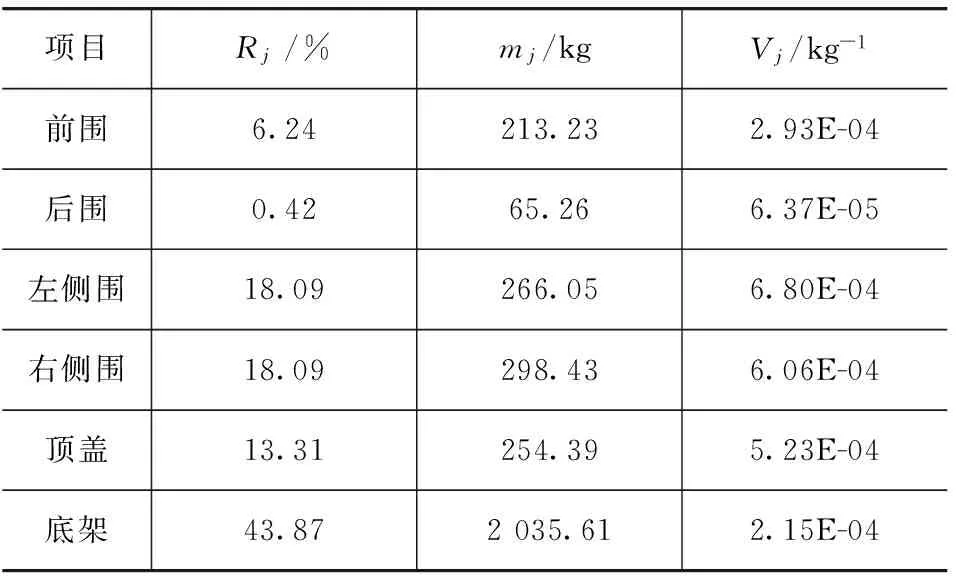

项目Rj/%mj/kgVj/kg-1前围6.24213.232.93E-04后围0.4265.266.37E-05左侧围18.09266.056.80E-04右侧围18.09298.436.06E-04顶盖13.31254.395.23E-04底架43.872035.612.15E-04

由表2中数据可知:(1)针对整车扭转刚度,车身左、右侧围的材料刚度利用率最高,是刚度设计的关键部位;(2)底架对整车扭转刚度的贡献度最大,但材料的刚度利用率相对较低,且底架的质量占比最大因而存在较大的结构改进和轻量化空间;(3)∑Rj≈1,这也进一步验证了将λ→0时的Rj定义为车身局部模块j对整车刚度贡献度的正确性。

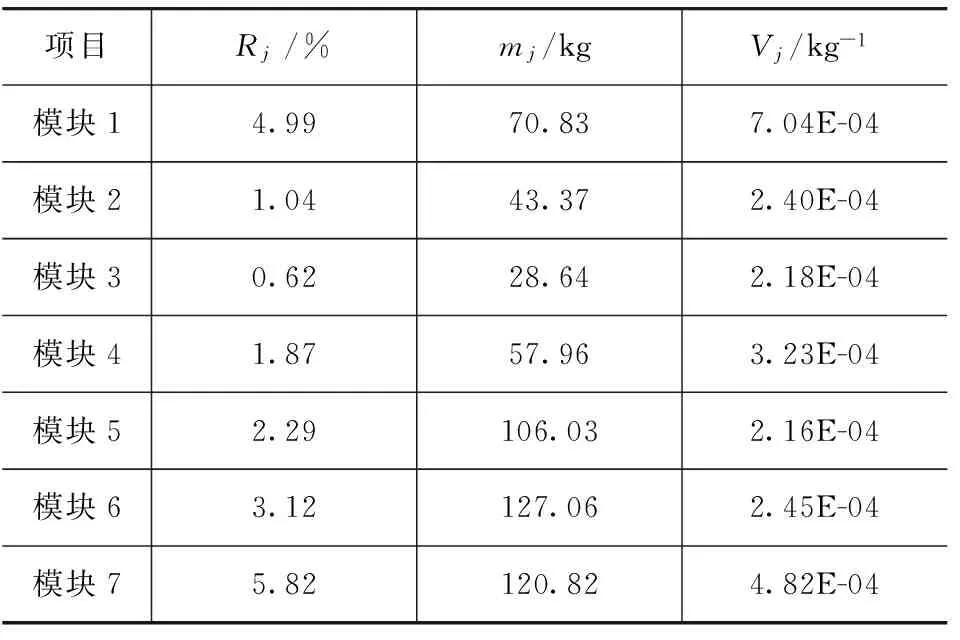

3.2 车身底架各功能模块的刚度贡献度评价

为了有针对性地对车身底架进行改进设计,还需进一步考察底架结构中各功能模块对整车扭转刚度的贡献情况。考虑到车身轴间结构是整车扭转刚度的主要贡献者,如图5所示,本文中根据车身硬点尺寸与主要质量安装点的设计要求将车身底架的轴间部分分解为7个模块(其中包括3个横向断面模块和4个断面间模块)。

图5 车身底架结构的模块分解示意图

依次将各模块的杆件弹性模量E增加1%的微小改变量,并对各模块的刚度贡献度评价参数进行计算,计算结果如表3所示。

表3 车身底架各模块的刚度贡献评价列表

由表3中数据可知:(1)底架模块1和模块7对整车扭转刚度的贡献度最大,且材料刚度利用率最高,是扭转刚度设计的关键部位;(2)底架模块5与模块6的质量占比最大,而模块5的材料刚度利用率相对较低,存在较大的结构改进和轻量化空间。

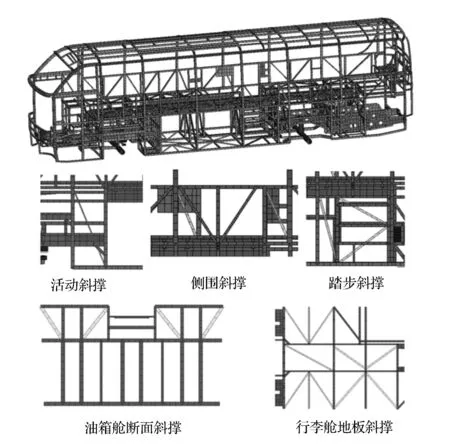

3.3 评价方法指导下的结构改进

根据3.1和3.2节中对车身各分总成及局部模块的刚度贡献进行评价,确定以下的模块优化设计方向:

(1)对车身左、右侧围的轴间结构及底架模块1、模块7进行适当地强化设计;

(2)对底架模块5进行适当地简化设计。

优化结构示意图见图6,具体的优化设计方案如下:

(1)左、右侧围:在油箱舱舱口处增加活动斜撑;调整第4与第5封闭环之间斜撑的数量与布置形式;

(2)底架模块1:增加油箱舱断面的斜撑数量并改变其布置形式;

(3)底架模块7:增加踏步内侧斜撑,改变部分杆件的布置形式;

(4)底架模块5:调整行李舱地板的斜撑布置形式,对部分杆件的截面尺寸进行优化。

优化后的整车扭转刚度KT=59 079N·m/(°),相比初始结构提高了22%;同时整车骨架质量相比初始结构下降0.3kg,骨架质量基本保持不变。

图6 优化结构示意图

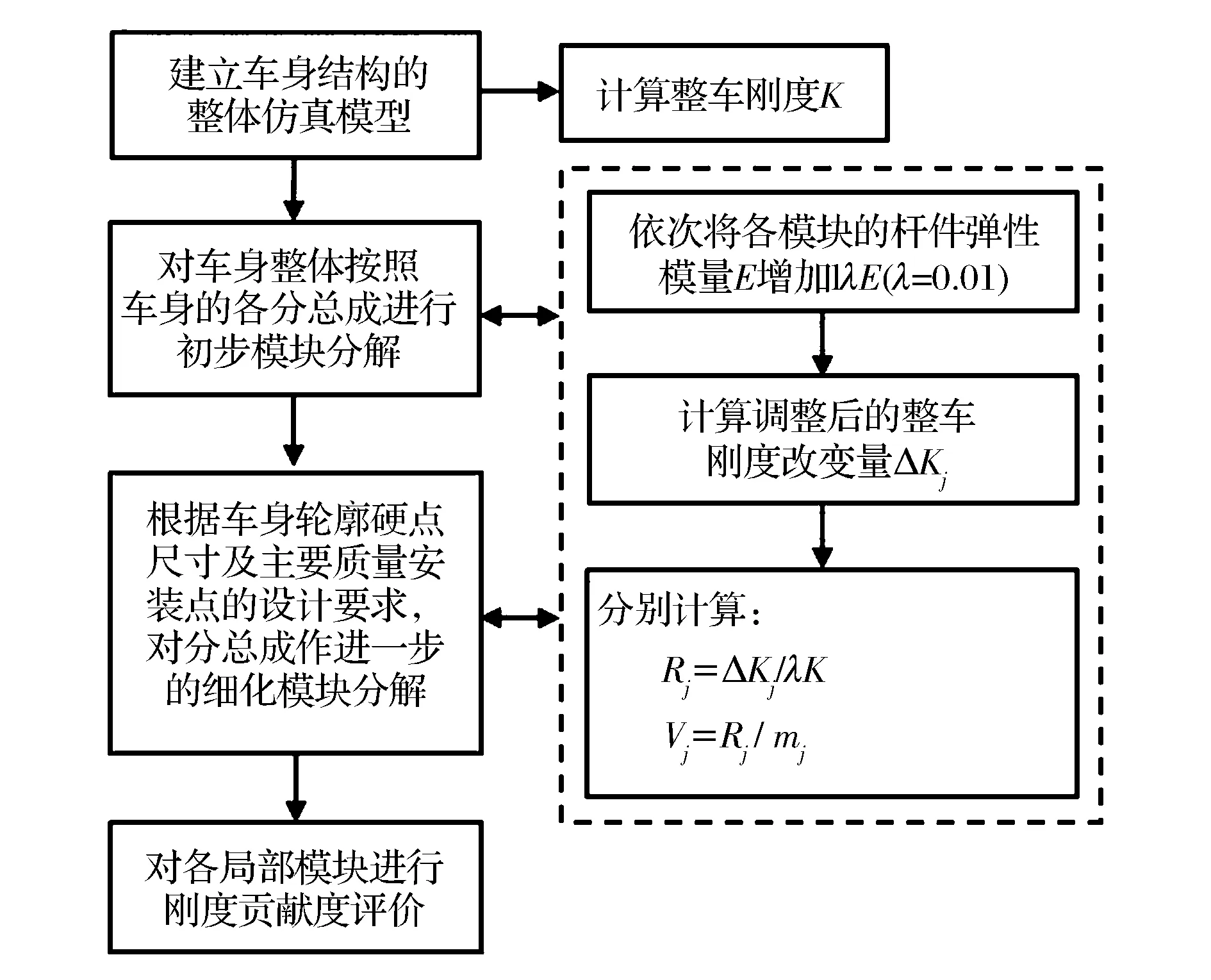

3.4 方法流程

基于上述研究成果,对本文中提出的车身局部刚度贡献度的评价方法进行总结。图7为本文中评价方法的流程示意图。

图7 流程示意图

4 结论

本文中提出了一种车身局部刚度贡献度的评价方法,并基于某12m承载式客车车身结构,对本文的评价方法进行研究。研究表明:利用本文的评价方法可以快速获得车身各模块对整车刚度的贡献情况,再综合考虑各模块的材料刚度利用率,可以有效地对车身的结构改进与轻量化设计进行指导,使车身结构整体性能的分配更加合理,达到减轻结构质量且改善车身刚度性能的目标。由于篇幅的关系,本文中仅以客车车身的扭转刚度为例对该评价方法进行叙述。除此之外,本文的评价方法还可应用到其他车型的各个刚度目标(如整车垂向弯曲刚度、整车侧向弯曲刚度等)设计之中,具有较高的实际工程意义。

[1] 李克强. 汽车技术的发展动向及我国的对策[J]. 汽车工程, 2009, 31(11):1005-1016.

[2] 林程, 王文伟, 陈潇凯. 汽车车身结构与设计[M]. 北京:机械工业出版社, 2013.

[3] 王小川, 孙琦, 秦信武. 白车身新材料应用及制造工艺发展研究[J]. 汽车工艺与材料, 2015(3):10-15.

[4] DAVIES G. Materials for automobile bodies[M]. Oxford (UK):Butterworth-Heinemann Imprint of Elsevier Ltd.,2012:357-396.

[5] 陈皓云, 董福龙. 汽车模块化设计的应用与研究[J]. 科技信息, 2011(3):36-37.

[6] KUGATHASAN P, MCMAHON C. Multiple viewpoint models for automotive body-in-white design[J]. International Journal of Production Research, 2001, 39(8):1689-1705.

[7] 王超, 吕振华, 吕毅宁. 风挡玻璃对车身结构刚度影响的研究[J]. 汽车工程, 2014,36(12):1539-1545.

[8] 高云凯, 陈鑫, 于雪. 轿车车身刚度优化方法研究[J]. 同济大学学报(自然科学版), 2005, 33(8):4-6.

[9] 胡志远, 浦耿强, 高云凯. 轻型客车车身刚度灵敏度分析及优化[J]. 机械强度, 2003, 25(1):67-70.

[10] 石朝亮, 史建鹏. 基于HyperWorks白车身灵敏度分析及结构优化[J]. 汽车科技, 2012(6):61-64.

[11] 那景新, 安洪蔚, 闫亚坤, 等. 梁-壳混合分析模型在客车骨架接头焊缝间距优化中的应用[J]. 吉林大学学报(工学版), 2010,40 (1): 30-34.

An Evaluation Method for the Degree of Contribution of Local Modules to Vehicle Body Stiffness

Na Jingxin, Yuan Zheng, He Wuyang & Mu Wenlong

JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022

For better guiding the stiffness design of each local module of vehicle body structure, an evaluation method for the degree of stiffness contribution of local body modules is proposed. Firstly, the entire simulation model for vehicle body structure is established, and the whole body structure is disassembled into several local modules according to the requirements of body structure performance. Then the variation of whole body structure stiffness is investigated when each local module is given a reasonable change in stiffness, and the degree of stiffness contribution and the material stiffness utilization ratio of each module are calculated, which are finally taken as evaluation parameters to effectively evaluate the stiffness contribution of each local module. The evaluation method is applied to a 12-meter bus with unitary body structure to conduct stiffness evaluation and structure optimization for each local module with maximizing vehicle torsional stiffness as objective. As a result, the torsional stiffness of vehicle structure increases by 22% with the mass of vehicle skeleton slightly lowering, verifying the effectiveness of the method proposed.

vehicle body; local modules; stiffness; degree of contribution

*国家自然科学基金(51375201)资助。

原稿收到日期为2016年5月30日,修改稿收到日期为2016年7月2日。