主动预紧式安全带控制系统的实现*

曹立波,欧阳志高,郜 亢,陈 凯

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2016205

主动预紧式安全带控制系统的实现*

曹立波,欧阳志高,郜 亢,陈 凯

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

主动预紧式安全带在接收危急信号时,可在碰撞前有效地消除织带松弛量,从而降低乘员在正面碰撞中的损伤,降低乘员发生二次碰撞的风险。本文首先在建模仿真的基础上验证了主动预紧式安全带降低乘员损伤的功能,接着确定控制系统的参数,从而完成了软件系统算法的设计,实现了高优先级信号的优先执行,保证了信号扫描和电机运转的并行。最后进行了台架静态测试,验证了控制系统的功能可靠性。结果表明,该智能控制系统可有效进行CAN通信,准确执行安全带预紧指令,有效支撑主动预紧式安全带功能的执行。

主动预紧式安全带;控制系统;CAN通信

前言

研究表明织带松弛会降低乘员约束系统的保护效果[1]。在此情况下,乘员胸部加速度和头部HIC值与安全带织带松弛量呈线性增长关系,同时过大的织带松弛量还可能造成乘员与乘员舱发生碰撞。图1为安全带动态拉出量L不同时乘员胸部在车身X方向的位移[2]。由此可知,在安全带动态拉出量不同的情况下,乘员胸部X方向的位移随着安全带动态拉出量的增大而增大,这将降低乘员约束系统的防护效果。

图1 安全带动态拉出量对人体胸部位移的影响

为消除织带松弛量,更好地发挥安全带的约束功能,主动预紧式安全带被提出并广泛用于目前的乘员约束系统中。其原理是汽车发生碰撞事故时,在乘员尚未明显向前移动的情况下,立即拉紧织带以消除织带松弛量,将乘员“束缚”在座椅上,达到提高乘员的碰撞防护效果的目的。主动预紧式安全带能减小乘员与车体之间的相对运动,从而对乘员的胸和腹部起到良好的保护作用。

主动预紧式安全带是在带有锁止机构的普通安全带的基础上,加装ECU电控预紧装置,在接收预紧指令后电机驱动传动系实现预紧。预紧装置位于卷收器的相同位置。在正常情况下该装置不影响乘员的佩戴舒适性。当预判事故要发生时,预紧装置触发,电机正转,迅速收紧并锁止安全带织带,消除织带松弛量并使织带不能继续释放,保持对乘员的约束。判断危机情况解除后,电机反转,同时卷收器解除锁止状态。本控制系统通过CAN总线实时获取汽车主动安全系统发送的危机信号,保证了预紧的时间,准确控制织带卷收和锁止机构功能。通过这种在碰撞前预紧安全带,减少织带松弛量[3],有效减少了乘员在被安全带约束之前的前移距离,减少了乘员发生二次碰撞的危险,从而提升了汽车安全性。

传统电机驱动算法的思想是基于软件延时进行驱动操作,导致信号接收、判别、执行和电机驱动运转是串行操作,无法使高优先级工况强制执行,如正在执行危机预警工况时,突然进入前碰撞阶段,需要执行二级预紧,传统算法只能等待正在运行的危机预警工况执行完毕后才可执行二级预紧,已经错过了预紧的最佳时机。

为达到保护乘员安全的效果,必须做到程序即使在驱动电机的同时,也能不断扫描中断信号,判断优先级,并能实时地将高优先级信号识别出并立刻执行。

1 主动预紧式安全带控制理论

1.1 基于仿真模型对控制系统的参数验证

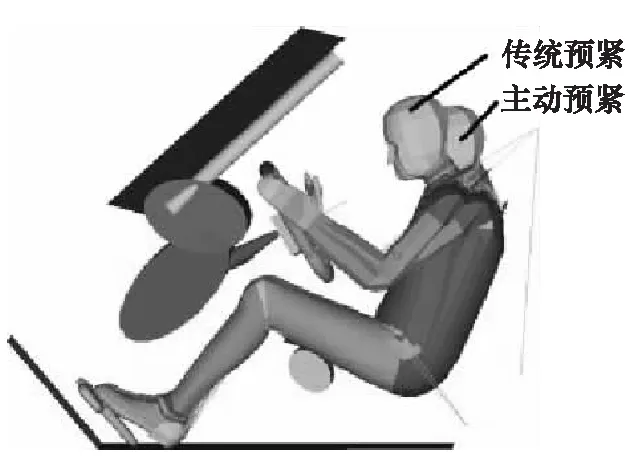

利用MADYMO软件建立驾驶员侧乘员约束系统仿真模型[4-6],主要包括车身、转向系统、座椅、安全带、安全气囊和假人等模型。将实车试验获得的正面碰撞B柱加速度曲线作为仿真模型的加载条件,以此来模拟车辆发生碰撞事故后的状态进行碰撞仿真。其中,汽车的驾驶室模型主要包括地板、脚踏板、前围板、仪表板、前风窗玻璃、座椅和转向系统,按试验车型的实际尺寸建立其仿真模型;根据实际情况,安全带与人体贴合后的相互作用力一般为10N[7],因此在MADYMO正面碰撞仿真中,将施加的拉力定为10N。采用传统预紧的人体模型头部前倾量约为70mm,胸部前倾量约为50mm。图2为仿真得到的碰撞即将发生时采用传统预紧和采用主动预紧两种情况下的人体模型姿势和位置的对比。试验数据表明,基于车辆紧急制动过程,驾驶员和乘员上身都有不同程度的前倾,其中传统预紧驾驶员胸部的前倾量约为50mm[8],而主动式预紧的前倾量为30mm。

图2 碰撞前人体模型姿势对比

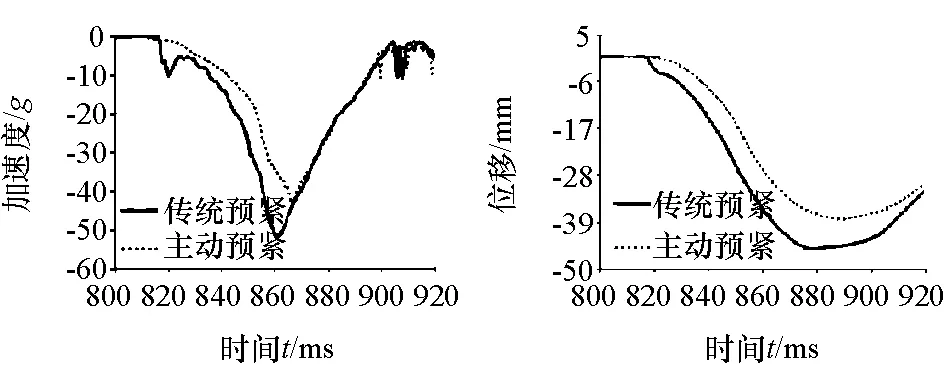

正面碰撞过程仿真中分别采用主动式安全带预紧装置和传统预紧装置保护的乘员损伤参数曲线对比如图3所示。采用主动预紧保护时,各曲线峰值出现时刻滞后于采用传统预紧时,峰值也明显较低。这是由于采用主动预紧保护时,碰撞发生的初始时刻主动预紧人体模型离转向盘和仪表板的距离较远,发生二次碰撞的时间稍晚,且胸部与气囊接触时间更合理,可有效降低乘员损伤参数。

图3 胸部加速度曲线及胸部压缩量曲线对比

而在碰撞仿真模型中重新设置预紧装置参数,本模型采用的是PAYIN_TIME预紧装置模型,直接通过定义函数曲线来实现预紧量与预紧时间的组合。经过反复调试,当预紧量为50mm以上,碰撞前时长(TTC)小于1 400ms时预紧开始,预紧过程时间为800ms,得到的方案效果最为理想,为该控制系统算法提供参数支持。

1.2 基于仿真模型的控制系统参数设定

在控制系统设计过程中,该新型主动预紧式安全带通过与前撞预警系统(FCW)的CAN通信,获得预碰撞时间TTC值。根据调试得到的最优数据,需要执行以下工况。

(1) 初级预紧 TTC值小于1 400ms时,ECU触发安全带卷收动作,基于仿真结果的预紧数据,将收卷时间设为400ms。

(2) 高级预紧 当TTC值小于600ms时,即发生比一级预紧更为危急的状态,则需要执行更为强制的安全带预紧,ECU控制电机持续收卷织带,预紧时间为800ms,此时安全效果最优。

(3) 取消预紧 当检测TTC值确定乘员处于安全状态,如果当前还在执行预紧指令,则停止预紧,并进一步松弛安全带,同时卷收器解除锁止状态。

2 控制系统软件设计

2.1 控制策略

提出的基于MC8S12G48与CAN通信方式的智能主动预紧式安全带控制系统,其设计目标是:消除安全带的织带松弛量,能根据前撞预警系统或其他发送终端发送的指令,通过CAN通信实现接收、判别,并通过PWM电机驱动模块控制驱动电机通过传动系带动安全带卷收和松弛。使主动预紧式安全带达到乘员保护的收缩量,以达到乘员保护效果,如图4所示。

图4 主动预紧式安全带控制策略

2.2 硬件平台

本算法设计基于已有的安全带控制系统硬件,由单片机最小系统电路、CAN模块、电机控制模块、定时器模块和A/D转换模块等组成。

为满足设计要求并考虑到后续开发的需要,选用16位的Freescale MC9S12G48芯片,搭建了包括电源电路、晶振电路、复位电路和BMD下载接口的最小系统电路。

电源电路中采用LM2940芯片、750mA保险芯片和极性电容组成的滤波稳压限流电路,实现从12V的车载电源转换为单片机5V供电电源。晶振电路中选择16MHz的石英晶体。所有元件采用车规级标准。

2.3 软件设计与并行驱动算法实现

为提高软件的可复用性与可移植性,软件开发采用构件化的软件模块设计方式和飞思卡尔的CodeWarrior开发工具作为控制板程序软件进行开发。系统软件设计主要包括:主函数程序、CAN收发程序、指令优先级判断执行程序和电机控制程序等。各构件函数的具体功能如表1所示。

表1 单片机构件函数程序功能作用

2.3.1 主函数

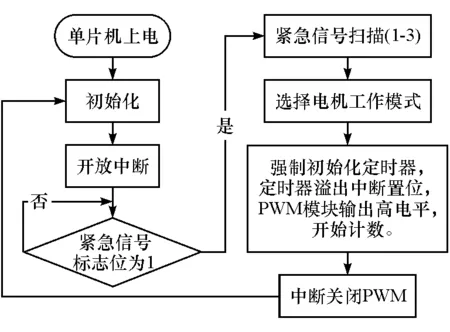

主函数是软件程序的入口程序。在主函数声明变量,单片机初始化,PWM模块函数、定时器子函数、行程开关控制子函数和SCI串口子函数初始化,开放中断等。其中单片机初始化包括:时钟、标志位、变量、寄存器参数、管脚等初始化,时钟频率设置为32MHz。声明变量和初始化工作结束后,主函数进入一个主循环程序,单片机与ADAS系统等建立CAN通信连接,接收CAN总线发送过来的指令。一旦检测到发送过来的指令,对该指令进行第一次判断,判断指令的优先级,并分别标志为1-4。然后进行第二步判断,判断接收到的信号优先级是否高于目前执行的命令优先级。只有更高的优先级指令才能控制单片机的管脚执行相应的控制命令,对电机驱动电路进行控制,实现安全带的收放。图5为主函数的程序流程图。

图5 主函数程序流程图

2.3.2 中断函数程序

中断指令处理控制执行一个任务的程序转移。本程序设计了CAN数据接收中断程序。放在中断函数irs.c中。计数器中断函数中断矢量为isrCount。在本程序中,没有设定其中断优先级别,而是分为CAN接收中断和定时器TOF中断。

2.3.3 CAN通信模块软件

该控制系统采用CAN通信,可有效实现收发端数据的同步,使接收端可正确接收和解析数据[9]。该通信模块软件实质是控制CAN通信口实现对ADAS系统CAN信息的接收、分级和筛选。要实现通信功能,首先要对这些控制寄存器进行串口初始化,然后激活MSCAN12模块,进入初始化模式,配置时钟,设置同步跳转宽度为1,预分频因子为5。将比特率设置成197kb/s,采用内部时钟,之后等待总线通信时钟同步后即完成初始化。接下来需要用CAN发送引脚和接收引脚传输信号,实现通信传输。要接收一帧的数据,首先是接收标志位,判断为标准帧、接收到receiveFrame->m_data[i]后,清RXF标志位,准备接收下一帧数据。

完成上述两个步骤后,需要在每次接收到数据时进入一个中断函数,在这个中断函数中实现对接收帧数据的处理。其中CAN接收中断函数矢量为CAN_receive。

CAN接收中断函数程序是软件站最重要的程序之一,在此过程中,首先是CAN初始化,硬件检测到CAN接收标志位置1,进入CAN中断,进而解析数据帧的类型、长度和内容,提取关键帧进行分析和判断,在接下来的编程过程中,运用阈值now_level,默认为0,而将CAN接收到的数据分为level=1/2/3分别代表不同的指令优先级,如果接收到的level高于目前运行的now_levle(没有工况运行为0),则强制执行新的指令,并将level赋予now_level,该工况执行完毕后,now_level清零。这样,程序就能“得到”“是否有更高优先级的工况需要执行”的信息。这里设置的阈值为main函数的双工况执行及强制执行提供指示。其流程图如图6所示。

图6 CAN通信程序流程图

要实现根据接收到的帧数据,准确执行相应工况,必须制定完善的CAN通信协议,如表2所示,具有一条CAN总线,定义FCW系统的ID为$312,ECU的ID为$316,传输周期为20ms,传输速率设置为500kb/s。

表2 控制指令对应的帧数据

2.3.4 定时器模块软件设计

定时器模块的软件设计主要通过在溢出中断函数中设置PWM来起停电机转动,从而达到精确控制电机运转时间的效果。首先,定时器在main(·)函数中初始化,在经过扫描判断进入要执行的工况后,将TSCR1寄存器D7位置0,允许定时器正常工作,接着执行TimerInit1(·)函数语句,此函数的功能是添加相应的运行时间,令TSCR2=0b00000111,即设定分频因子p=128,要添加的运行时间为

t=n·p/fbus

(1)

式中:总线频率fbus=16;根据寄存器位数推算的系数n=65535。配置TCNT寄存器以实现计时:

TCNT=0x9E57

则t=200000ms,此时只需执行一次,即可实现200ms的计时,通过定时器循环工作2~4次,即可实现400和800ms的硬件延迟,可用于二级预紧等其他工况。

设置完毕后直接使break语句跳到主扫描函数switch(·)语句中,执行指令的扫描。无论运行到何种语句,只要定时器没有被终止,定时完成将进入定时器中断isr_timeroverflow(void),完成相应循环次数后执行危机标示符清零,且令TFLG2|=(1<<7),使定时器中断溢出位重置,完成定时操作。

为满足在执行低优先级工况时强制执行高优先级工况,每进入一次switch语句,首先要执行定时器的充值操纵,即TSCR1寄存器TEN位置0,TCNT重装数值。此时之前运行的定时器清零,并按照新的工况设定运行。

3 控制系统时效性和工况测试

3.1 模拟信号发生器的搭建

搭建一套模拟信号发生装置,通过点击不同指令按钮,该发生器可模拟实际工况实时发送CAN信号,此CAN信号可作为验证该控制系统功能的有效信号来源。软件设计完成后,通过BDM模块将程序通过CW软件写入芯片,进行主动预紧式安全带功能测试。

3.2 台架测试

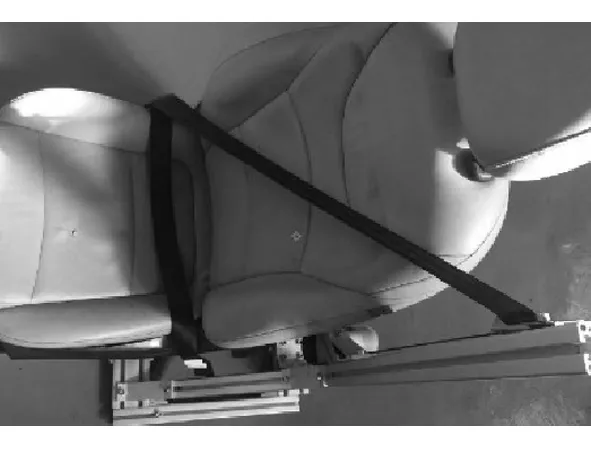

依照法规要求调整座椅,保证座椅坐垫角度为15°,座椅靠背角度为22°。座椅安装好后,将预紧装置样件固定在座椅右侧,使预紧装置上端带扣的位置与原车带扣的位置大致相同,使用导线连接12V蓄电池给预紧装置提供电源。并加装安全带张力传感器,安装台架如图7所示。

图7 主动预紧式安全带的安装

按动高级预紧指令,控制系统接收到CAN信号后,执行“正转800ms”的指令,通过拉动带扣下移使安全带肩带和腰带同时收紧并锁止,带扣的位置变化如图8所示,通过测量可得带扣沿预紧装置的导向滑道方向移动了约80mm,说明该预紧装置在静态试验中可达到预期预紧量。同时观察织带上附着的目标纸相对初始时刻的位置变化。由图8可见,安全带肩带在预紧过程中下拉了约55mm,有效减少了织带松弛量。按动“取消预紧”模拟信号,电机反转,织带松弛,卷收器解除锁止,织带可自由收放。

图8 预紧指令触发前后织带回收量对比

图9为安全带张力传感器采集的肩带张力滤波后的曲线,可知200ms时肩带力开始上升,安全带开始收紧,肩带力逐渐攀升,约在700ms时达到峰值,之后保持峰值力继续约束乘员,整个预紧过程为800ms,和系统设计相符,说明控制系统可实时、精确地执行安全带的主动式预紧,实现织带有效收放。

图9 安全带肩带力

4 结论

提出一种按照接收到的指定危机信号精确执行安全带收放的算法,优化后的软件能在持续接收指令的同时,控制芯片驱动电机,并能按不同工况、不同优先级、不同转向、不同转速进行精确驱动。采用软硬件结合的编程方法,设计低延迟、高实现性算法,再依据模块化编程思路,便于移植、修改和升级。首先通过建模仿真确认了主动预紧式安全带的可行性,调试出控制系统所需的部分参数;之后针对控制系统进行静态试验,确认了主动预紧式安全带控制系统软件执行的有效性。

[1] 任锡娟,曹立波,欧阳志高.集成式汽车儿童安全座椅的设计与仿真[J].汽车工程,2009,31(12):1133-1135.

[2] 葛如海,刘志强.汽车安全工程[M].北京:化学工业出版社,2005:81-119.

[3] SANDER U, MROZ K, BOSTRÖM O, et al. The effect of pre-pretensioning in multiple impact crashes[C]. International Technical Conference on the Enhanced Safety of Vehicles, Stuttgart,2009.

[4] SEO Y D, CHUNG S H, YOH J J. Automotive airbag inflator analysis using the measured properties of modern propellants[J]. Fuel,2010,18(6):1395-1401.

[5] ABDEL-NASSER Y A. Frontal crash simulation of vehicles against lighting columns using FEM[J]. Alexandria Engineering Journal,2013,52(3):295-299.

[6] TENG T L, CHANG F A, LIU Y S, et al. Analysis of dynamic response of vehicle occupant in frontal crash using multibody dynamics method[J]. Mathematical & Computer Modelling,2008,48(11-12):1724-1736.

[7] 曹立波.汽车前碰撞安全性的试验与仿真技术研究[D].长沙:湖南大学,2001.

[8] MANARY M A, REED M, FLANNAGAN C A C, et al. ATD positioning based on driver posture and position[C]. Stapp Car Crash Conference,1998.

[9] 邓婕.CAN总线通信原理分析[J].电子设计工程,2012,20(7):104-107.

The Implementation of Control System for Active Pre-tensioning Safety Belt

Cao Libo, Ouyang Zhigao, Gao Kang & Chen Kai

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

When receiving emergent signals, active pre-tensioning safety belt can effectively eliminate belt slack before collision, thereby reducing the injury and the risk of secondary impacts of occupant in a frontal collision. In this paper, firstly on the base of modeling and simulation, the function of reducing occupant injury of active pre-tensioning safety belt is verified. Then the parameters of control system are determined, and hence the design of software system algorithm is completed, realizing the preferential execution of the signal with higher priority and ensuring the parallel execution of signal scanning and motor running. Finally, a static bench test is conducted,verifying the functional reliability of control system. The results show that intelligent control system can effectively carry out CAN communication, accurately execute the instruction of belt pre-tensioning, effectively supporting the function execution of active pre-tensioning safety belt.

active pre-tensioning safety belt; control system; CAN communications

*国家863计划项目(2012AA111802)和2013年湖南省研究生科研创新项目(CX2013B151)资助。

原稿收到日期为2015年9月6日,修改稿收到日期为2015年11月19日。