组合刷扫和吸抛功能的自主化轨道除雪装置除雪能力研究

郭关柱

(中国铁建高新装备股份有限公司 研究院,云南 昆明 650215)

冬季降雪后,铁路轨道表面会堆积大量积雪,轻则掩埋道床板和钢轨扣件,重则将钢轨掩埋,从而造成铁路工务人员不能正常检查扣件是否松动和钢轨是否断裂;并且,列车高速运行卷起的雪粒会粘贴在列车底部,再经过列车运行所形成的气压作用,粘贴在列车底部的雪粒逐渐积累并被压缩成冰块,当冰块累积到一定厚度并受到振动时,会脱落而砸坏线路上的铁路设备,危及列车安全运行。

轨道除雪是避免列车因积雪而降速和停运的主要措施之一,国外最常用的轨道除雪装置有除雪犁和旋抛式除雪装置2种:除雪犁是通过类似于犁状的装置将轨面的积雪铲起来并同时推至轨道两侧;旋抛式除雪装置则是通过螺旋机构将轨面上积雪收集至叶片式抛雪机内,由抛雪机抛送至铁路轨道外侧[1-2]。除雪犁和旋抛式除雪装置共同的优点是除雪效率高,能够清扫轨面上堆积较深的积雪。但是,它们的共同缺点也有2点:一是受结构影响,除雪犁和旋抛式除雪装置只能固定在列车的前端或后端,影响除雪车辆与牵引机车的联挂,且不利于长途运输和故障救援;二是由于除雪犁和旋抛式除雪装置整体上由刚性结构部件组成,故为了不损坏轨道设备,只能清扫钢轨轨面上方的积雪,而不能清扫轨面下方至道床板间的积雪。

在我国北方地区,铁路以往采用人工清扫的方式除雪,劳动环境恶劣且劳动量较大,随着列车开行密度和速度的提高,对机械化除雪的需求越来越迫切。针对国外2种常用除雪装置存在的不足,本文提出一种组合滚刷扫雪和吸雪风机吸抛积雪的自主化轨道除雪装置,并对其除雪能力进行研究。

1 自主化轨道除雪装置的工作原理

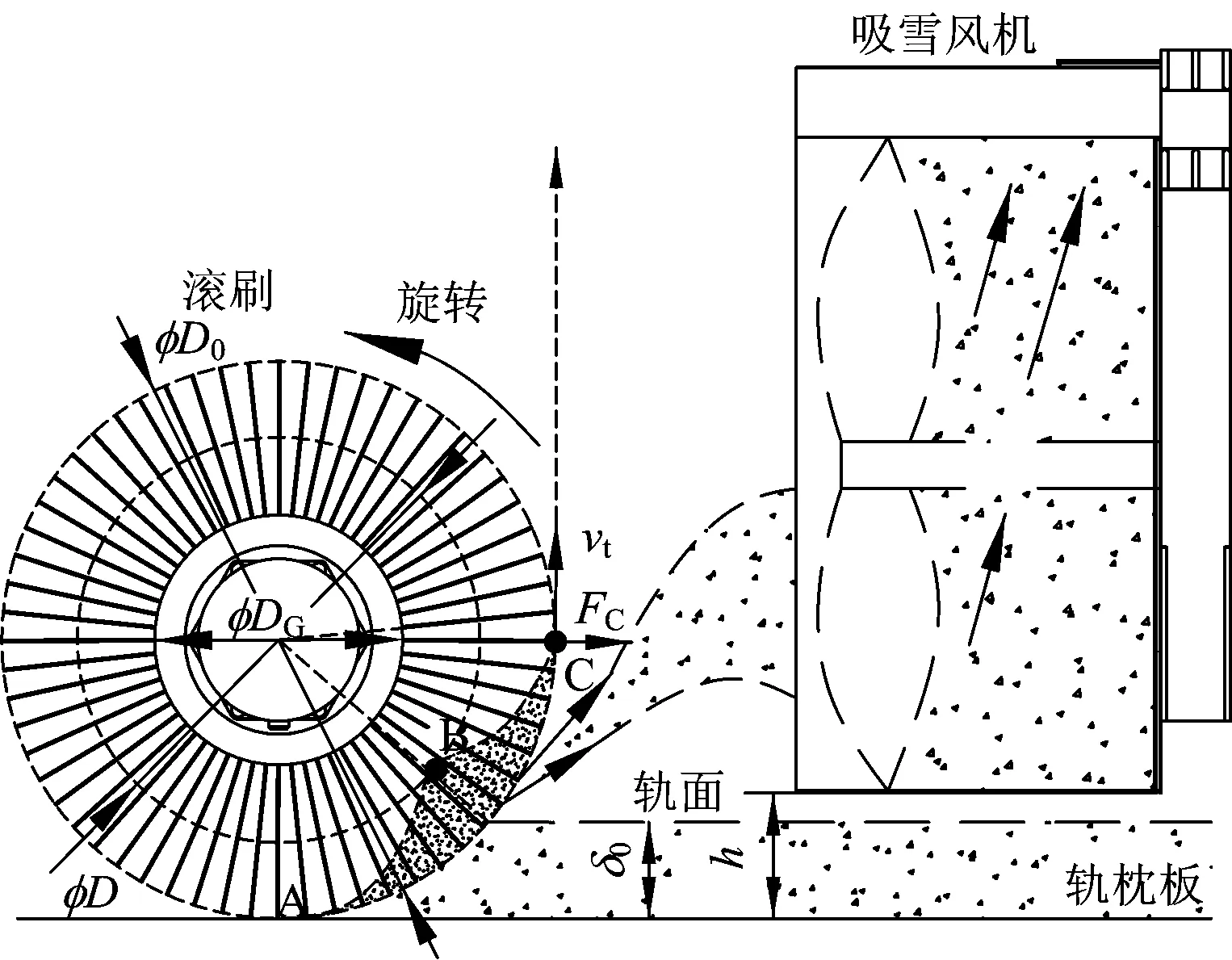

为了保证铁路行车安全,当道床板上的积雪超过一定厚度(如高速铁路道床板的积雪深度超过40 mm)时,列车必须降速运行,如积雪深度进一步增加则需要对道床板上的积雪进行清扫。北方地区冬季气温较低,积雪难于融化,会长期掩埋扣件和钢轨,从而影响线路的检修。在分析了除雪犁和旋抛式除雪装置作业原理的基础上,参照已使用的吸抛式轨道清扫机械原理[3-4],提出1种先通过滚刷旋转将积雪扫起来,再由吸雪风机吸起并抛走的自主化轨道除雪装置,其工作原理如下图1所示。图中:v0为轨道除雪装置的移动速度(即扫雪速度);h0为抛雪筒出口至轨枕板的高度;v1为雪粒的输送速度;θ为抛雪筒与水平方向的夹角,即抛射角。

图1 自主化轨道除雪装置工作原理

由图1可见,具有较强弹性和韧性的刷毛安装在滚筒上,从滚筒的轴向看滚刷外形呈圆形,从滚筒的径向看每排滚刷的刷毛长度并不相同,而是做成仿道床横断面的形状,使得滚刷的相应位置分别错开钢轨、扣件及其他轨道设备,较长的刷毛甚至可延伸到底部轨枕板;除雪时,滚刷高速旋转将雪粒扫向前方的吸雪风机,吸雪风机的吸力将雪粒和气流混合起来从抛雪筒吹出;调整抛雪筒的角度和方向,可将雪粒抛送至轨道任意一侧,还可调整抛雪的高度和距离,实现轨道除雪功能。

2 除雪能力的分析及计算模型

轨道除雪装置的除雪能力与滚刷的扫雪能力、吸雪风机的输送能力及抛雪高度和距离相关。

2.1 扫雪能力

滚刷的扫雪工作原理如图2所示。图中:D0为滚刷外径;D为扫入滚刷刷毛内且依靠离心力作用能抛入吸雪风机中的最内侧雪粒所处位置对应的直径,也就是图中B点位置在滚刷上对应的直径;DG为滚筒的直径;vt为雪粒离开滚刷最外缘C点时的切向速度;h为吸雪风机底部到轨枕板的高度;δ0为轨枕板上方的积雪深度;FC为雪粒受到的离心力。

图2 滚刷扫雪工作原理

如图2所示,吸雪风机底部高于钢轨轨面,除雪时风机底部不会碰到钢轨轨面及相关设备。滚刷扫雪过程中,从A点开始有雪粒扫入刷毛间的空隙内,随着滚刷的旋转和前移,刷毛空隙内扫入的雪粒越来越多,最先扫入的雪粒被后续扫入的挤至最里面。当最先扫入雪粒的刷毛外缘离开积雪上表面时,将无积雪再扫入滚刷内,而扫入刷毛空隙内的雪粒在伴随刷毛旋转运动的同时,受离心力作用,将从刷毛空隙间向外移动,直到被抛离滚刷。

考虑滚刷空隙内靠最里面的雪粒由B点运动到水平方向的C点时,在脱离滚刷的瞬间其切向速度的方向垂直向上。若到C点时,雪粒还未能离开滚刷,而是还向上运动,则雪粒脱离滚刷时易被卷到滚刷左侧而无法被吸雪风机吸走,故以C点至滚刷中心作为分界线,将能在分界线前被抛离滚刷的雪粒所对应的这部分空间视为滚刷扫雪的有效容积。

滚刷旋转时,雪粒从B点旋转至C点所需的时间即滚刷抛雪的有效时间tBC,为

(1)

式中:n为滚刷的转速。

忽略雪粒受到的摩擦力,离心力Fc对雪粒造成的加速度与角速度平方及雪粒到滚刷中心的距离成正比。依据牛顿定理,雪粒在刷毛空隙内沿刷毛向外运动的加速度a(x)满足

a(x)=ω2x

(2)

式中:x为雪粒到滚刷中心的距离;ω为滚刷旋转的角速度,ω=2πn。

由式(2)对时间的二次积分,得到滚刷抛雪过程中,位于刷毛间的雪粒从B点(旋转半径0.5D0-xBC)运动到C点(旋转半径0.5D0)时,沿着滚刷刷毛缝隙在直径方向上向外侧移动的距离xBC为

(3)

滚刷每旋转1周,相当于滚刷每2排刷毛间空隙内均扫入1次雪粒后再抛走。故滚刷单位时间内的有效扫雪量Q为

(4)

式中:N为滚刷刷毛的排数;b0为每排刷毛的厚度;b为滚刷的有效扫雪宽度。

假如滚刷仅做旋转运动而不移动的话,扫雪量始终为零,滚刷只有在移动过程中才能完成扫雪。从扫雪速度分析扫雪能力,则单位时间内滚刷扫过空间对应的扫雪量QS为

QS=δ0bv0

(5)

为保证滚刷扫过空间的积雪均能够被刷起来,需要QS≤Q。

扫雪过程中,滚刷刷起雪粒的最大粒径为滚刷外缘处2排刷毛空隙的间距。如滚刷所刷起雪粒的最大直径为Dmax,按照几何关系,有

(6)

2.2 输送能力

雪粒被刷起来后,从吸雪风机入口进入并被输送。雪粒与气流在管道内形成固气混合二相流运动,依靠气流将雪粒输送,最大输送能力即是雪粒在气流输送中不会堵塞管道的最大雪量。

吸雪量最大时,气流中所含雪量达到饱和状态。为使雪粒进入吸雪风机的管道内不发生堵塞现象,需要雪粒在气流中形成悬浮流,避免由于流动栓塞导致管道被堵塞。

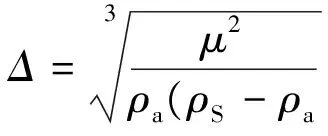

雪粒能被气流抛起的最低速度为悬浮速度(即雪粒离开滚刷最外缘C点的切向速度)vt,在压差阻力区,当驱动雪粒的雷诺数Re满足500≤Re≤2×105时,悬浮速度满足式(7)[5-6]。

20.4Δ≤DS≤1 100Δ

(7)

式中:DS为雪粒粒径;μ为空气动力黏度系数;ρS为雪粒密度;ρa为空气密度。

作为气力输送,气流输送雪粒的实际速度应高于悬浮速度。根据气力输送固气比定义,输送雪粒的质量流量与输送雪粒消耗掉空气的质量流量之比为固气比,固气比φ为

(8)

式中:qmS为输送雪粒的质量流量;qm为输送雪粒消耗掉空气的质量流量。

依据式(8),可得

qmS=ρavFAφ

(9)

式中:A为抛雪筒横截面的面积;vF为输送雪粒的气流速度。

2.3 抛雪高度和距离

雪粒密度越小,抛出后受空气阻力影响越明显,将雪粒视为光滑理想球体,参照文献[7—8],雪粒抛送后在空气中总的运动时间T为

(10)

其中,

式中:m为单个雪粒的质量;k为雪粒在空气中运动时的阻力系数;ymax为抛射高度,即雪粒运动到最高点时与轨枕板的距离;g为重力加速度;t1为雪粒运动到最高点需要的时间;voy为所抛雪粒的初始速度在垂直方向上的分量。

雪粒的抛射距离x为

(11)

式中:vox为所抛雪粒的初始速度在水平方向上的分量。

3 除雪能力计算结果及试验验证

按照给出的除雪能力计算模型设计和试制出轨道除雪装置样机,在沈阳铁路局文官屯轨道车基地的铁路线路上开展试验。试验地点的海拔高度约36 m,试验环境温度约为-20 ℃,当地气压为99 850 Pa,空气密度为1.14 kg·m-3,重力加速度为9.8 m·s-2,空气动力黏度系数为16.1×10-5Pa·s;雪粒密度实测值为150 kg·m-3,空气密度为1.14 kg·m-3。

为便于将计算结果与试验结果进行对比分析,计算环境条件按试验环境条件考虑。

3.1 扫雪能力的计算结果

理论上滚刷旋转速度越大,扫雪能力越好,但受驱动液压马达和旋转滚筒结构限制,能够获得滚刷的转速n为300 r·min-1。出于安全考虑,为防止滚刷的滚筒与钢轨轨面触碰造成损伤,滚刷的滚筒最低点需要高于钢轨轨面,而刷毛的长度需要刷到轨道板,且还需留有一定余量,故滚刷的外径D0取1 150 mm。考虑积雪堆积高度略低于钢轨轨面,扫雪后将钢轨扣件及轨枕板露出,故扫雪深度δ0取150 mm。

由式(1),得到滚刷抛雪需要的有效时间tBC为0.026 5 s;由式(3),得到滚刷抛雪过程中雪粒沿着滚刷刷毛缝隙在直径方向上向外侧移动的距离xBC为257 mm。

受到滚筒结构和刷毛材料的限制,滚刷刷毛排数N为46排;每排刷毛的厚度b0为8 mm;需要清扫轨枕板上积雪的宽度为2 600 mm,减去2根钢轨顶部所占宽度约146 mm,故滚刷的有效扫雪宽度b为2 454 mm。由式(4),得到滚刷的有效扫雪量Q为27 600 m3·h-1。为保证滚刷移动中所扫过空间内的积雪均能够被刷起来,需要QS≤Q,故取QS=Q确定扫雪速度,由式(5)计算出积雪深度与扫雪速度的关系,见表1。

表1 积雪深度与扫雪速度的关系

由式(6),得到滚刷能刷起雪粒的最大粒径Dmax为78 mm。

3.2 输送能力

由式(7)可知,雪粒的粒径越大,需要的悬浮速度也越大。

输送雪粒的气流雷诺数Re=vAR/μ,其中vA为驱动雪粒的气流速度,通常不到30 m·s-1;R为抛雪筒的等效水力直径,设计时取最大值为410 mm,故最大雷诺数为76 000。

根据以上参数,计算出20.4[μ2/(ρa(ρS-ρa))]1/3≈11 mm,1 100[μ2/(ρa(ρS-ρa))]1/3≈588 mm,则最大雪粒粒径为78 mm,满足式(7)的适用条件。根据式(7),得到最大雪粒被气流抛起需要的悬浮速度vt≈17.4 m·s-1。

设计的抛雪筒横截面的长和宽分别为410和345 mm,则抛雪筒横截面的面积为0.141 45 m2。为节约输送雪粒所消耗的能量,控制输送雪粒的气流速度不宜过高,但要能保证雪粒与输送气流的运动速度相近,故取输送雪粒的气流速度vF为1.2vt,即vF约为20.9 m·s-1。因雪粒密度较小,且输送雪粒的气流速度高于雪粒悬浮速度20%,忽略雪粒与气流两者的流动速度差,则雪粒输送速度为20.9 m·s-1。

吸雪风机的出口长度较短,其值约为3 m,可实现密相气力输送。在不发生栓塞流堵塞抛雪筒条件下,获得最大吸雪能力时雪粒处于部分流,此时固气比值为30~50[9-10]。结合雪粒的物理特性[11],当雪粒密度为150 kg·m-3时,固气比取上限50。依据式(9),计算出输送雪粒的质量流量为168.5 kg·s-1,相当于4 044 m3·h-1。

3.3 抛雪高度和距离

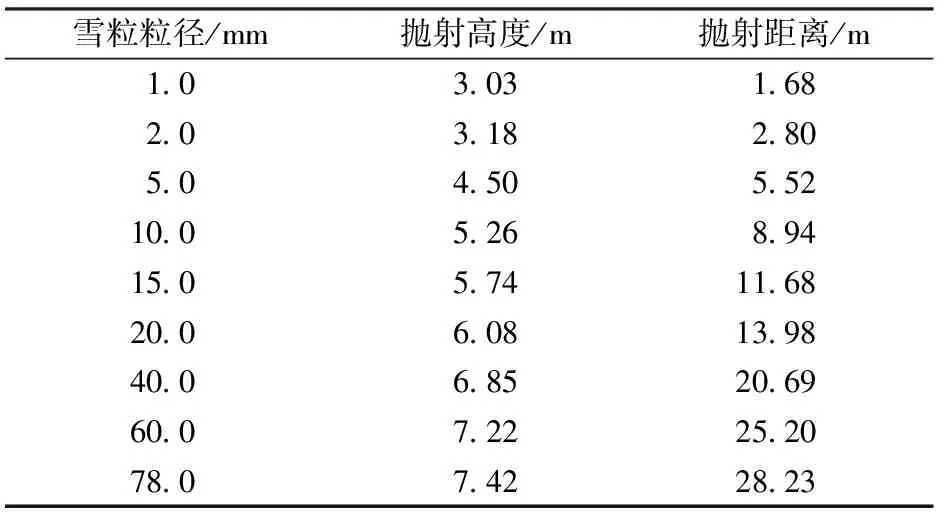

将雪粒视为光滑理想球体,则雪粒在空气中运动时的阻力系数k取0.5[12];受结构限制,取抛雪口距轨枕板的高度为2.75 m。雪粒输送速度为20.9 m·s-1时,由式(10)和式(11)计算出抛射角与雪粒粒径、抛射高度和抛射距离的关系见表2。

表2 不同抛射角时雪粒粒径与抛射高度和距离的关系

由表2可知:抛射角度为20°~45°时,随抛射角度的增加,雪粒的抛射高度增加;当抛射角度超过33°时,随抛射角度的增加,雪粒的抛射距离减小;综合分析,抛射角为33°是最优抛射角。

取抛射角33°时,雪粒的粒径与抛射高度和抛射距离的关系见表3。

3.4 试验验证

除雪能力计算结果表明:滚刷的最大有效扫雪量为27 600 m3·h-1,大于吸雪风机的雪粒最大输送量4 044 m3·h-1,故最大除雪量由吸雪风机的输送能力决定;滚刷刷起雪粒的最大粒径为78 mm;除雪装置的最优抛射角度为33°,雪粒抛射高度和距离主要由雪粒粒径决定,雪粒越大抛射高度越高且抛射距离越远。

表3抛射角33°时雪粒粒径与抛射高度和抛射距离的关系

雪粒粒径/mm抛射高度/m抛射距离/m10303168203182805045055210052689415057411682006081398400685206960072225207807422823

试验时,将1套自主化轨道除雪装置安装在轨道除雪车上,调整抛射角为33°,雪粒输送速度约为20.9 m·s-1。根据道床板上方积雪深度的不同,调整扫雪速度以改变除雪量,观测抛雪筒是否堵塞,一旦开始出现局部堵塞,即视此时除雪量为最大除雪量;观测试验中抛雪口雪粒的运动情况,分析抛雪高度和距离。

抛雪状态观测结果如图3所示,轨道除雪前后对比如图4所示。

图3 抛雪状态观测

试验结果表明:粒径为1~5 mm的雪粒的抛射高度约为3~5 m,抛射距离约为1.5~5.0 m;部分粒径为10~15 mm的雪粒的抛射高度约为5 m,抛射距离约为8.0~10.0 m;少量粒径达到20 mm的雪粒的抛射高度达6.0 m,抛射距离达15.0 m;

试验测试结果与理论计算结果基本吻合。受到抛雪气流的影响,少量粒径不到5 mm的雪粒的抛射距离超过10.0 m。

图4表明:轨道除雪装置的除雪效果较好,能够将轨面以下至轨枕板间的积雪清扫干净,使钢轨和扣件清楚地露出来,极大方便了工务人员进行线路检修作业。

图4 轨道除雪前后对比

试验结果还表明:轨道除雪装置的移动速度为11 km·h-1时,最大除雪量约为4 000 m3·h-1,试验结果与理论计算值相近;试验还发现,在温度低于-20 ℃时扫雪,滚刷会将雪块打碎成散状,雪粒在风机内相互挤压后,仍然难形成较大雪块,抛雪高度和距离虽较为有限,但仍然能满足现场除雪的需要。

4 结 论

(1)自主化轨道除雪装置可将轨面下至轨枕板间的积雪清扫干净,除雪效果较好,除雪后钢轨和扣件能清楚地露出,极大方便了工务人员进行线路检修作业。

(2)当除雪装置的移动速度为11 km·h-1时,自主化轨道除雪装置的最大除雪量达4 000 m3·h-1,最优抛射角为33°,试验测试结果与理论计算结果基本吻合。

(3)抛雪高度和抛射距离主要取决于雪粒粒径,粒径越大,抛射高度越高,抛射距离越远;雪粒粒径为10 mm、输送速度为20.9 m·s-1时,抛射高度可达5.5 m,抛射距离可达10.0 m。

[1]姚继蔚,孙宽. 路面除雪机械现状及发展趋势[J]. 建筑机械, 2013, 43(6):68-73.

(YAO Jiwei, SUN Kuan. Current Situation and Development Trend of the Road Snow Removing Machinery[J]. Construction Machinery, 2013, 43(6):68-73. in Chinese)

[2]李盛林, 孟祥拴, 邱序庭. 国内外道路除雪装置[J]. 筑路机械与施工机械化, 2003, 20(1):17-19.

(LI Shenglin, MENG Xiangshuan, QIU Xuting. Road Snow Removing Device at Home and Abroad [J]. Road Machinery & Construction Mechanization, 2003, 20(1):17-19. in Chinese)

[3]郭关柱. 新型轨道吸污装置吸污能力研究[J]. 中国铁道科学, 2012, 33(2) :76-81.

(GUO Guanzhu. Research on the Waste Suction Capacity of New Track Waste Suction Apparatus[J]. China Railway Science, 2012, 33(2):76-81. in Chinese)

[4]THEURER,OELLERER J, FRIEDRICH. Mobile Track Bed Cleaning Machine and Method:United States of America,4938239[P]. 1990-03-03.

[5]周建刚, 沈颐身, 马恩祥,等. 粉体高浓度气力输送控制与分配技术[M]. 北京:冶金工业出版社, 1996:354-391.

(ZHOU Jiangang, SHEN Yishen, MA Enxiang, et al. Technology of Powder High Density Pneumatic Conveying and Control and Distribution [M]. Beijing: Metallurgical Industry Press, 1996:354-391.in Chinese)

[6]周晓扬. 球形物体的自由悬浮速度精确求解[J]. 专用汽车, 1995, 31(5) :3-6.

(ZHOU Xiaoyang. Exact Solution of the Free Suspension Velocity of Spherical Body [J]. Special Purpose Vehicle, 1995, 31(5):3-6. in Chinese)

[7]闵永林, 陈池. 两种空气阻力模型的抛射体飞行轨迹研究[J]. 装备制造技术, 2009, 24(12):15-17.

(MIN Yonglin, CHEN Chi. Projectile Track under Kinds of Air Resistance Models[J]. Equipment Manufacturing Technology, 2009, 24(12):15-17. in Chinese)

[8]朱慧. 3种空气阻力模型及其运动规律研究[J]. 常德师范学院学报:自然科学版, 2001, 13(1):88-89.

[9]程克勤. 气力输送技术的若干新进展[J]. 硫磷设计与粉体工程, 2001, 15 (5):15-25.

(CHENG Keqin. Some New Developments of Pneumatic Conveying Technology[J]. S P & BMH Related Engineering, 2001, 15(5):15-25. in Chinese)

[10]赵思明, 刘友明, 熊善柏,等. 食品工程原理[M]. 北京:科学出版社, 2009:88-141.

[11]陆恒, 魏文寿, 刘明哲,等. 天山季节性积雪稳定期雪密度与积累速率的观测分析[J]. 冰川冻土, 2011, 33(2) :374-380.

(LU Heng, WEI Wenshou, LIU Mingzhe, et al. Densification and Accumulation Rate of Snow in the Stable Snow Cover Period in the Tianshan Mountains[J]. Journal of Glaciology and Geocryology, 2011, 33(2):374-380.in Chinese)

[12]周雨青, 叶兆宁, 吴宗汉. 球类运动中空气阻力的计算和分析[J]. 物理与工程, 2002, 12(1) :55-59.

(ZHOU Yuqing, YE Zhaoning, WU Zonghan. Calculation and Analysis of Air Resistance of the Moving Ball[J]. Physics and Engineering, 2002, 12(1):55-59.in Chinese)

[13]郭关柱. 吸风循环式轨道吸污装置的吸污能力及能耗研究[J]. 中国铁道科学, 2013, 34(5) :108-113.

(GUO Guanzhu. Research on the Waste Suction Capacity and Energy Consumption of Suction Airflow Circulating Waste Suction Apparatus for Railway Track [J]. China Railway Science, 2013, 34(5):108-113. in Chinese)

[14]郭关柱. 新型闭式液压驱动六输入两输出走行系统的牵引特性研究[J]. 中国铁道科学, 2015, 36(6) :97-103.

(GUO Guanzhu. Traction Characteristics of a New Six-Input and Two-Output Running System Driven by Closed Hydraulic System [J]. China Railway Science, 2015, 36(6): 97-103. in Chinese)

[15]陈世光. 旋切与刷扫组合式轨道除雪车的功能探讨和除雪性能分析[J]. 中国科技博览, 2012, 12 (1), 311-312.

(CHEN Shiguang. The Removing Snow Performance Analysis and Function Discussion of the Combined Rotary Cutting and Brushing Track Cleaning Snow[J]. China Science and Technology Review, 2012, 12 (1), 311-312. in Chinese)