拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验

赵 匀,朱慧轩,辛 亮,周脉乐,冯 江,张 敏(.东北农业大学工程学院,哈尔滨50030;.东北农业大学电气学院,哈尔滨50030)

拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验

赵匀1,朱慧轩1,辛亮1,周脉乐1,冯江2,张敏1

(1.东北农业大学工程学院,哈尔滨150030;2.东北农业大学电气学院,哈尔滨150030)

摘要:钵苗移栽具有提高产量,增大精品粮种植面积等优点,该文作者基于双曲柄五杆水稻钵苗移栽机的结构形式,针对重要传动部件进行改进,开发了基于B样条拟合曲线的轻简化水稻钵苗移栽机构——拟合齿轮五杆水稻钵苗移栽机构。对该机构进行拟合齿轮节曲线传动分析,建立移栽机构运动学模型,运用matrix laboratory(MATLAB)中GUI平台开发出了水稻钵苗移栽机构辅助分析与参数优化软件,通过软件优化得出一组能够满足钵苗移栽要求的结构参数。建立三维模型,并通过automatic dynamic analysis of mechanical systems(ADAMS)进行虚拟样机仿真,初步验证机构的合理性。加工移栽机构核心部件,装配并在试验台架上进行试验研究。通过对移栽机构的试验台架试验,验证了移栽机构参数的合理性和有效性。以秧夹开口开度、秧夹夹持力、取秧频率为因素,以伤秧率和漏秧率为评价指标,选取二次回归正交旋转组合试验的方案,运用Design-Expert 7.0软件进行分析,得到的分析结果进一步验证了拟合齿轮五杆移栽机构的合理性。

关键词:农业机械;移栽;优化;水稻钵苗;拟合齿轮五杆机构;参数优化;虚拟仿真;台架试验

赵匀,朱慧轩,辛亮,周脉乐,冯江,张敏.拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验[J].农业工程学报,2016,32(01):12-21.doi:10.11975/j.issn.1002-6819.2016.01.002 http://www.tcsae.org

Zhao Yun, Zhu Huixuan, Xin Liang, Zhou Maile, Feng Jiang, Zhang Min.Mechanism analysis and experiment of transplanting mechanism with fitting gear five-bar for rice pot seedling[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(01): 12-21.(in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2016.01.002 http://www.tcsae.org

0 引言

水稻钵苗移栽具有缓苗期短、返青快、对气候具有补偿作用等特点,可以有效地实现省种、增产增收、提高稻米品质等目的。因而,水稻钵苗移栽在未来将有很好发展前景,但目前我国推广应用的水稻钵苗移栽机型较少[1-8]。在国际上,日本在90年代开发水稻钵苗移栽装备时,完全借鉴了欧共体的旱田移栽机的结构形式和技术,依靠3套装置分别完成取秧,输送和栽植3个动作。其中取秧装置采用杆机构,是由机械手、电磁阀、单片机、气泵等系列机电一体化部件组成,结构复杂,成本高,其秧盘的价格在生产费用中甚至超过了钵苗移栽机装备本身,核心工作部件仍处于杆机构的初级阶段[9-12]。国内亚美柯公司引进了这项技术,通过消化吸收国产化,大大降低了成本,其可靠性也达到了生产要求,已经在中国批量生产,但是成本依旧是困扰其推广的因素。本课题组与鑫华裕公司合作,开发了双曲柄五杆机构水稻钵苗移栽机,已形成较大批量的生产,其优点是用一个双曲柄五杆机构完成取秧,输送和栽植3个动作,其核心工作部件属于杆机构的高级阶段。该机构的结构简单,成本低,但由于机构中的正圆齿轮传动比固定,变化范围非常有限,使其轨迹和姿态仍未达到理想状态[13-15]。本文作者在此基础上为了进一步提高水稻钵苗移栽取秧和栽植的质量,将双曲柄中的传动齿轮由正圆齿轮改为B样条拟合非圆齿轮,由于非圆齿轮的瞬时传动比按一定规律发生周期性变化,可以实现不等速传动,因此通过优化后,移栽机构比使用正圆齿轮传动更容易达到理想的轨迹和姿态。

本文结合农业生产的实际需要,基于B样条拟合曲线,开发了一种轻简化钵苗移栽机构——拟合齿轮五杆水稻钵苗移栽机构,通过对机构的运动学分析,开发计算机辅助优化软件,automatic dynamic analysis of mechanical systems(ADAMS)三维仿真和台架试验等一系列工作,确定了较为理想的机构参数,确保了机构能一次性完成水稻钵苗的移栽工作,满足农艺要求。

1 移栽机构组成及工作原理

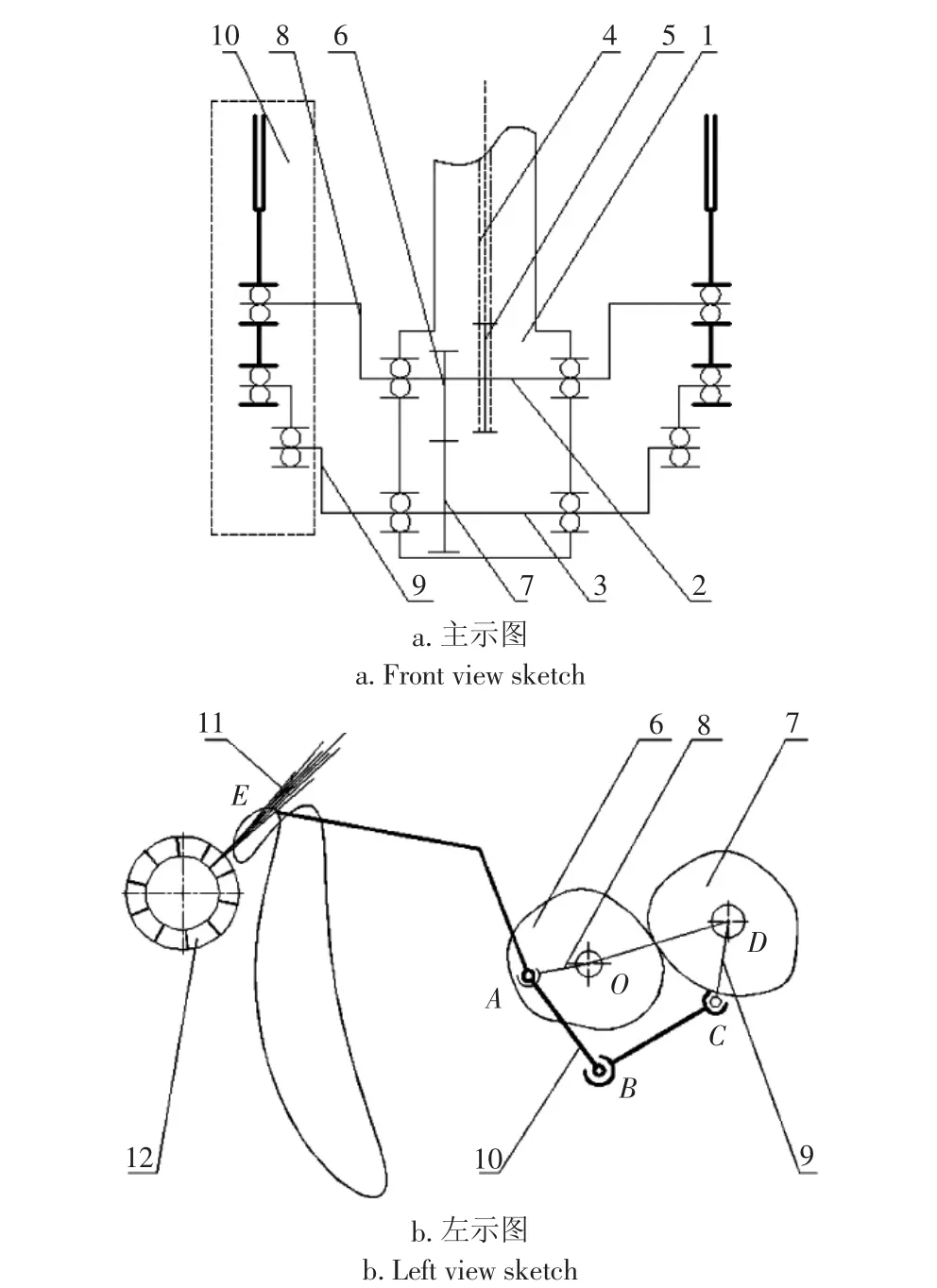

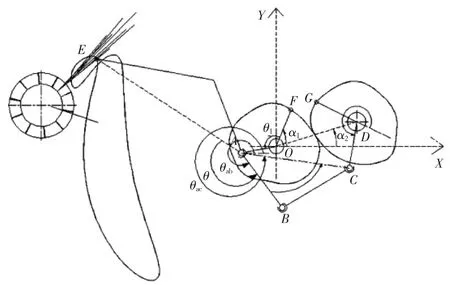

拟合齿轮五杆水稻钵苗移栽机构,它由独特设计的拟合齿轮传动副结合连杆机构组成,机构示意图如图1所示,具体的实施方案为:在传动箱体1内相互平行地配装前轴2和后轴3,链轮5固装在前轴2上,传动链条4套装在链轮5上,在前轴2和后轴3的左、右两侧分别固装前转臂8和后转臂9,前转臂8和后转臂9同时与移栽机构10铰链,在前轴2和后轴3上分别固装第一拟合齿轮6与第二拟合齿轮7,所述第一拟合齿轮6与第二拟合齿轮7的相互啮合传动的中心距固定,以水平线为基准,其第一拟合齿轮6的初始安装角度为a1,第二拟合齿轮7的回转中心和第一拟合齿轮6的回转中心连线与水平线夹角为a2,第一拟合齿轮6逆时针方向转动角度为12个可调节型值点横坐标时,第一拟合齿轮6与第二拟合齿轮7啮合点处的传动比为相对应可调节型值点纵坐标。

图1 钵苗移栽机构结构示意图Fig.1 Pot seedling transplanting mechanism structure diagram

作业过程为配套安装在链轮5上的链条4运动,带动前轴2转动,前轴2上固定安装的第一拟合齿轮6与固装在后轴3上的第二拟合齿轮7互相啮合传动,前轴2与后轴3按一定规律转动,进而带动前转臂8与后转臂9转动,移栽机构10在前转臂8和后转臂9的综合作用下可实现“8”型轨迹,精确实现取秧与插秧过程,完成把钵苗11从钵盘12中拔出并移栽到田间的过程。

2 移栽机构运动学分析

为使钵苗移栽机构可以一次性完成移栽过程中取苗、输送和栽植3个动作,移栽机构的运动轨迹和姿态就必须同时满足这3个过程的优化目标。本文针对钵苗移栽的农艺要求,对齿轮与连杆组合机构进行创新优化设计,并对该机构进行运动学分析,其分析如下:

2.1拟合齿轮节圆曲线计算

1)选取型值点

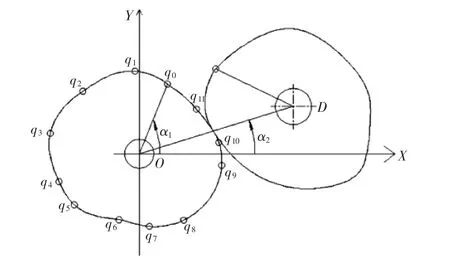

建立以O点为原点,水平方向为角度值,垂直方向为传动比的坐标系,在该特殊坐标系中,按照度数从0°~360°增大的方向选取12个以角度值和传动比为坐标值的型值点取q12=q0(首末点重合)。

经转换,在直角坐标系中型值点位置如下图所示:

图2 型值点Fig.2 Data point

2)由型值点分布趋势构造非均匀节点矢量

节点矢量的求解方法主要有:①均匀参数化法,②相信参数化法,③积累弦长参数化法,由于在反算控制点的过程中,选取不同方法,最后求得控制点有差别,而积累弦长参数化法能够如实反映数据点按弦长的分布情况[16-17],因此本文选取积累弦长参数化法来计算节点矢量,进而求解15个控制点

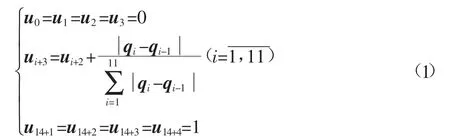

积累弦长参数化法下非均匀节点矢量计算公式如下:

3)构造B样条基函数及控制点线性方程组

增加两个边界条件给定附加方程,则求解三次B样条插值曲线未知控制点的线性方程组矩阵形式为[18]:

式中含有ai,bi,ci元素的矩阵构成B样条基函数矩阵,每个元素只与节点值有关,e为关于数据已知点即型值点的函数。具体为:

其中,i=2,12由此可求得控制点值,并且有d0=q0,d14=q12,所有控制点值已经全部求出。

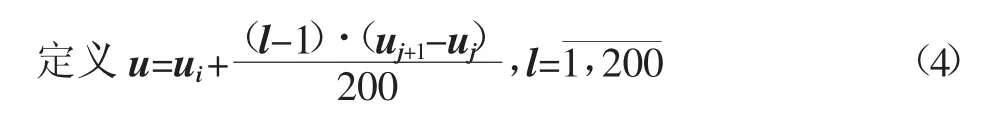

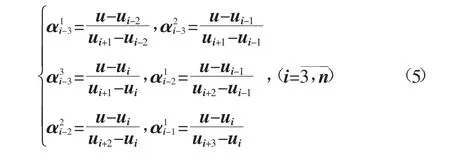

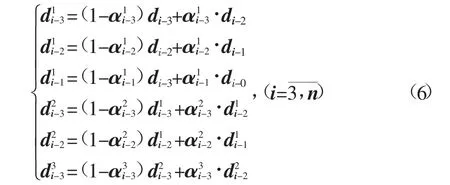

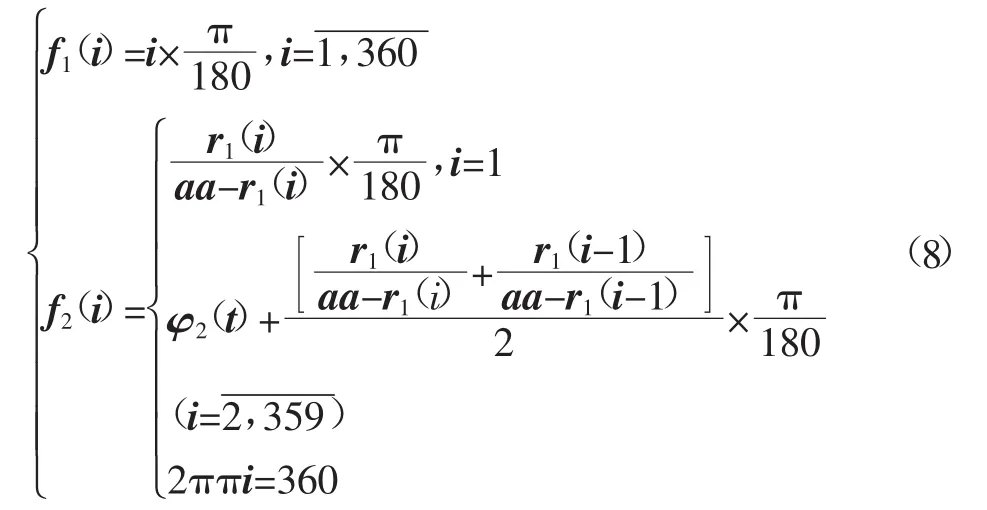

4)由控制点计算拟合曲线

由控制点中的连续四点di-3,di-2,di-1,di和一个u∈[ui,ui+1],都可以唯一确定新的比例因子α和顶点d3i-3,即拟合出(角度值,传动比)的一点轨迹值,在计算过程中,再插值成步长足够小的点坐标[19-24],本文程序中选取200等分区间[ui,ui+1]的值为u,这样就确定了12×200=2 400个插值点,这2 400个插值点构成了拟合曲线。

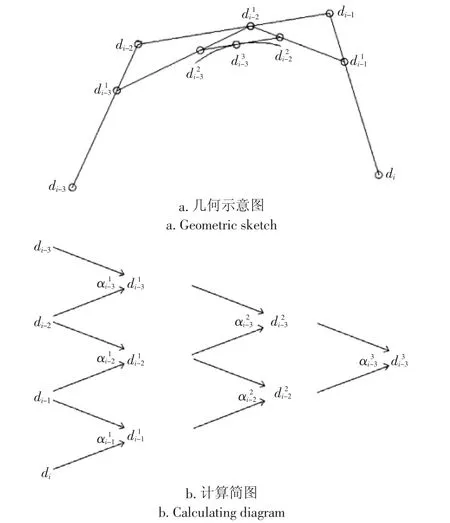

其中,d3i-3的计算如下图所示:

图3 插值点计算Fig.3 The calculation of interpolation points

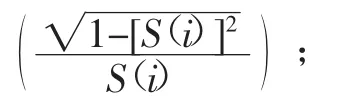

比例因子α满足:

插值点满足:

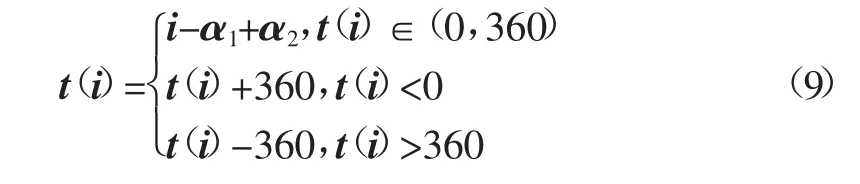

2.2旋转非圆齿轮运动学分析

建立以O点为坐标原点,水平方向为X轴,垂直方向为Y轴的直角坐标系。

图4 旋转拟合齿轮运动学分析Fig.4 Fitting gear rotating kinematics analysis

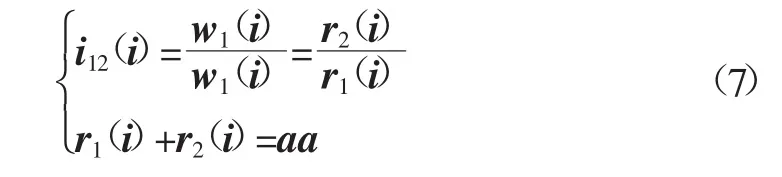

1)第一拟合齿轮和第二拟合齿轮半径计算

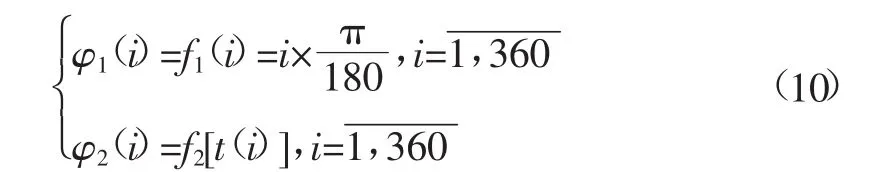

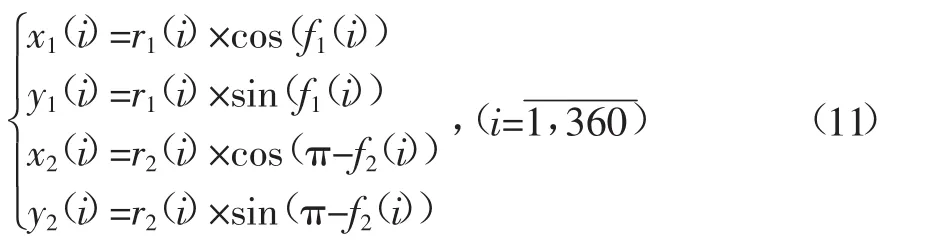

2)第一拟合齿轮和第二拟合齿轮转角函数计算

定义加初始角α1、α2后拟合齿轮2转角值

则第一拟合齿轮和第二拟合齿轮旋转转角函数为:

3)第一拟合齿轮和第二拟合齿轮坐标计算

未加初始角第一和第二拟合齿轮坐标:

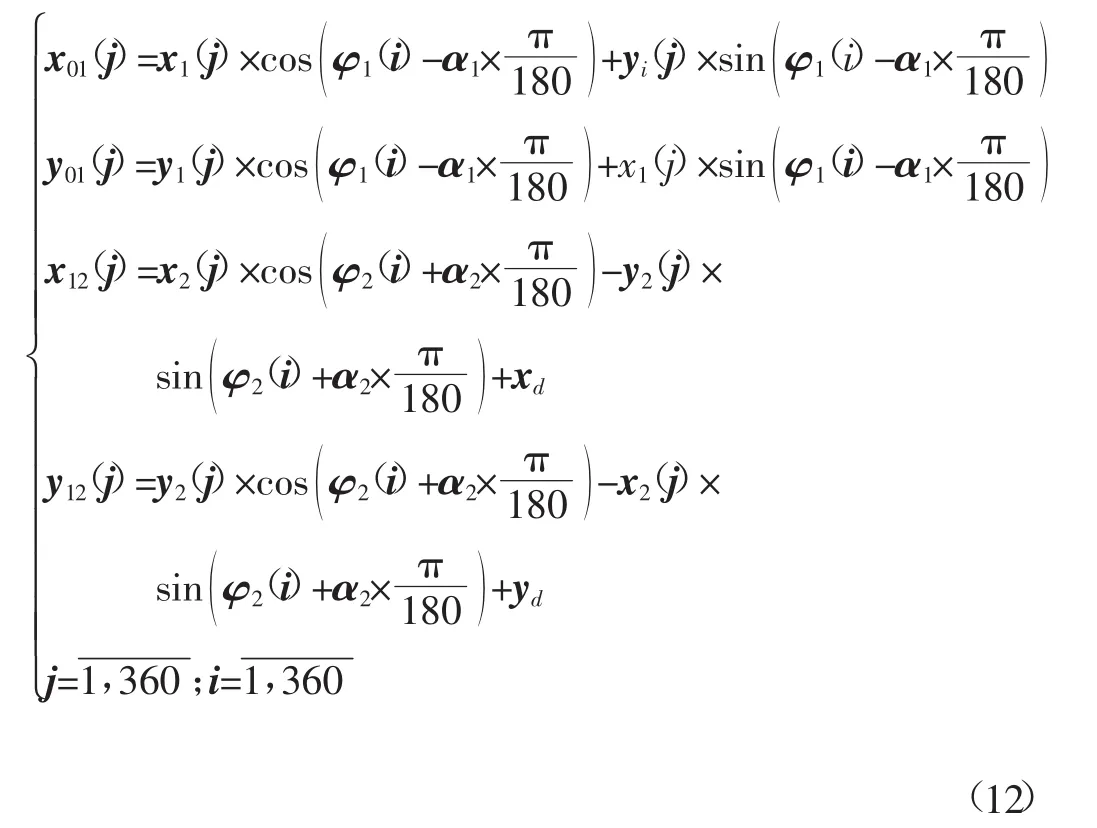

加初始角并将第一和第二拟合齿轮旋转各个时刻齿轮坐标计算:

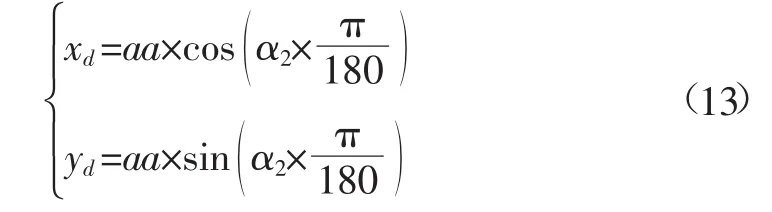

其中,(xd,yd)为拟合齿轮2的旋转中心,

2.3旋转五杆机构运动学分析

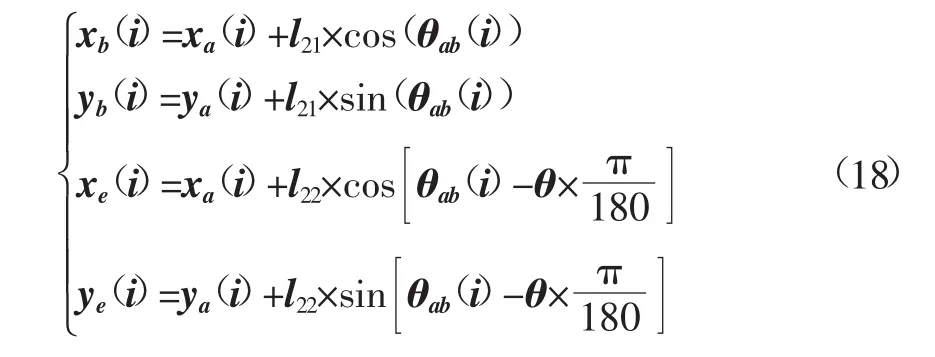

设五杆机构杆长为OA=l1,AB=l21,AC=l22,BC=l3,CD=l4,利用矢量法对杆件进行计算[25]。

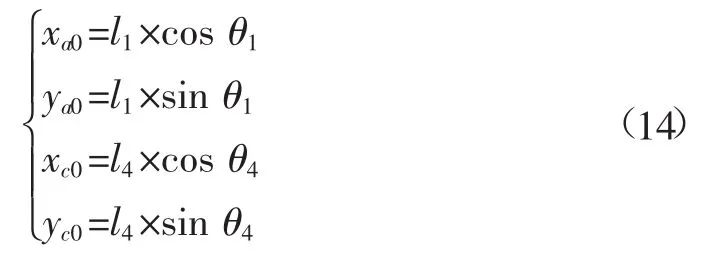

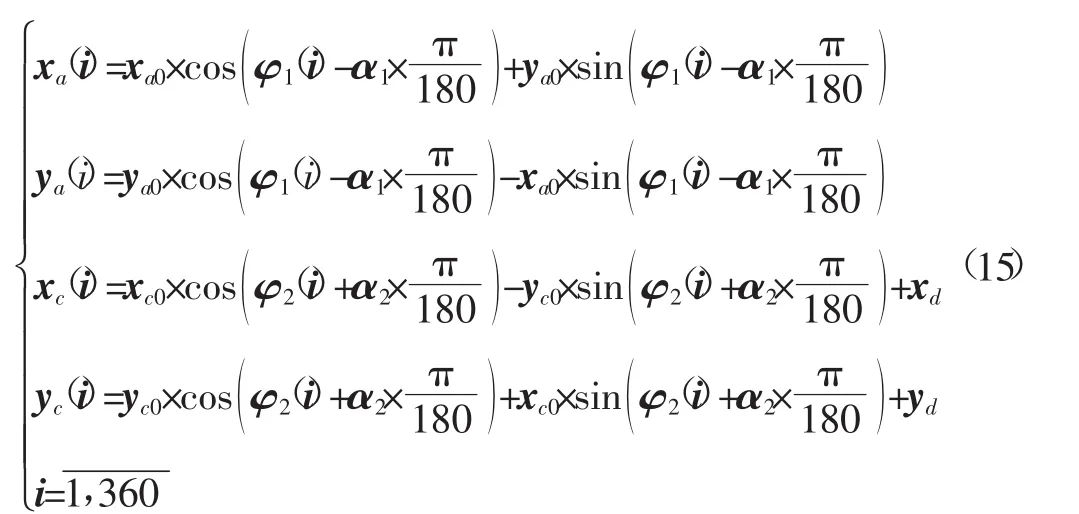

1)初始位置未加旋转角A、C坐标计算

2)加初始角的旋转A、C坐标计算

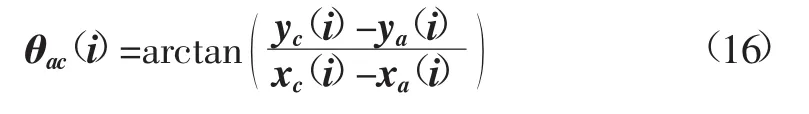

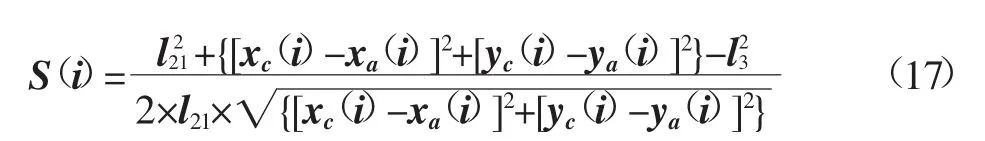

3)计算θab

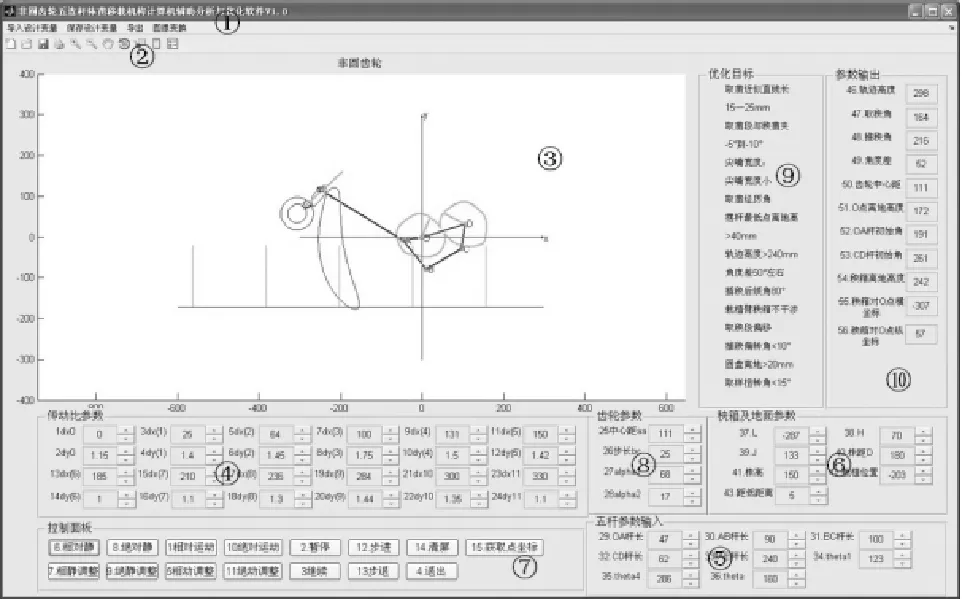

3 计算机辅助优化软件的开发

根据直角坐标系下拟合齿轮五杆机构的数学模型,运用Matrix Laboratory软件中GUI平台,开发人机对话的可视化软件进行参数优化[26-30],如图5所示。

图5 拟合齿轮五杆钵苗移栽机构计算机辅助分析与优化软件Fig.5 Fitting gear five linkage pot seedling transplanting optimization software

移栽机构是实现水稻钵苗移栽的核心。结合农艺要求,确定了水稻移栽过程中的优化目标,分别为:要求夹片夹苗点能够充分接触钵苗茎下部位,减少对钵苗的损伤;环扣沿垂直秧苗方向宽度应介于15~25 mm之间;秧苗插秧后倾角度大于80°;取苗后轨迹与秧箱秧盘卷曲最外侧距离应大于25 mm;要求轨迹宽度尽可能大且推秧后上升阶段接近竖直线;栽植臂取苗与推秧之间角度差在(50± 5)°;取苗过程中秧夹转过角度小于15°等17个目标函数。本文拟合齿轮节曲线生成采用三阶B样条曲线拟合算法,利用MATLAB软件编写拟合齿轮五杆水稻钵苗移栽机构参数优化程序,针对实际优化目标建立优化算法,完成优化实现轨迹姿态,满足一次性完成钵苗取苗与栽苗的优化目标与农艺要求。

良好的舆论氛围,为青海省全面、深入实施水土保持国策宣传教育行动,落实生态立省战略、促进生态文明建设奠定了基础。不难想见,随着全社会水土保持、生态保护观念的不断凝聚,“中华水塔”之源将在我们的精心呵护下永续长流。

经运动学分析,通过已知可输入12个型值点坐标,拟合出非圆齿轮相关数据,并由旋转角计算出五杆旋转过程中的点坐标,得出秧针尖点运动轨迹。软件将运动学分析目标数值化,建立目标函数,程序首先通过计算当前参数组合下各个参数与理想目标函数之间的差值,然后调节该组参数中影响较大参数,逐渐优化达到优化目标,使移栽机构达到理想的轨迹和姿态。

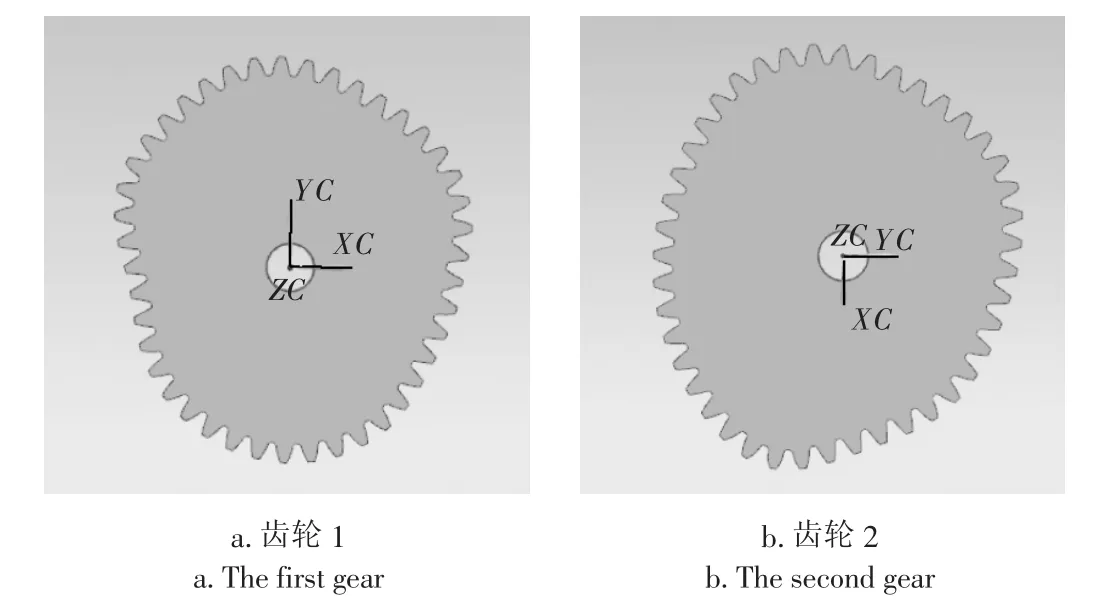

在菜单栏中将优化好的参数及拟合齿轮坐标进行数据导出,进而生成移栽机构的二维、三维图,第一、第二拟合齿轮三维模型如图6所示。

图6 拟合齿轮三维模型Fig.6 Non-circular gear 3D model

通过参数变量优化,综合各参数影响,优化过程中选定株距为180 mm,找出满足优化目标的一组结构参数。优化后主要参数为:型值点(0,1.15),(25,1.45),(64,1.45),(100,1.75),(131,1.5),(150,1.42),(185,1),(210,1.1),(236,1.3),(284,1.44),(300,1.35),(330,1.1);OA=47 mm,AB=90 mm,BC=100 mm,CD=62 mm,AE=240 mm,〈OA,OF〉=123°,〈DC,GD〉=286°,α1=68°,α2=17°,θ=160°。优化后轨迹如图5所示。

4 移栽机构虚拟仿真

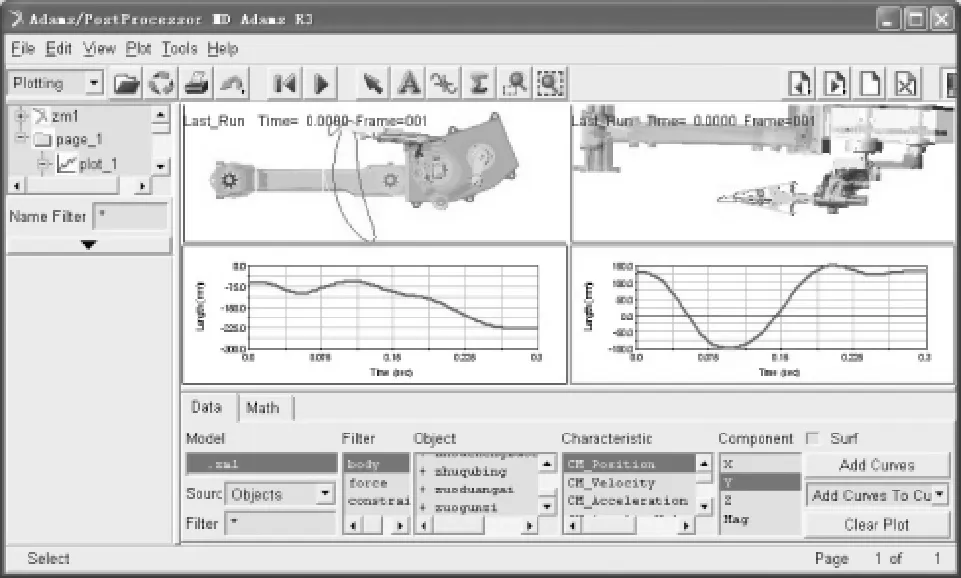

运用ADAMS软件对拟合齿轮5杆移栽机构进行虚拟样机仿真,并在后处理模块进行数据分析。分析结果如图7所示。

图7 仿真结果后处理分析Fig.7 Simulation results post-processing analysis

图7中下排两个窗口分别显示出一个周期内秧针尖点轨迹曲线沿着X、Y方向的速度变化规律曲线,分析上图可知,X方向的宽度为173.2 mm;Y方向的高度为247.6 mm,由参数分析可知,该轨迹高度满足机器田间作业要求,并且仿真轨迹与计算机辅助分析与优化软件中优化的轨迹一致,初步验证了机构的合理性。

5 移栽机构性能试验

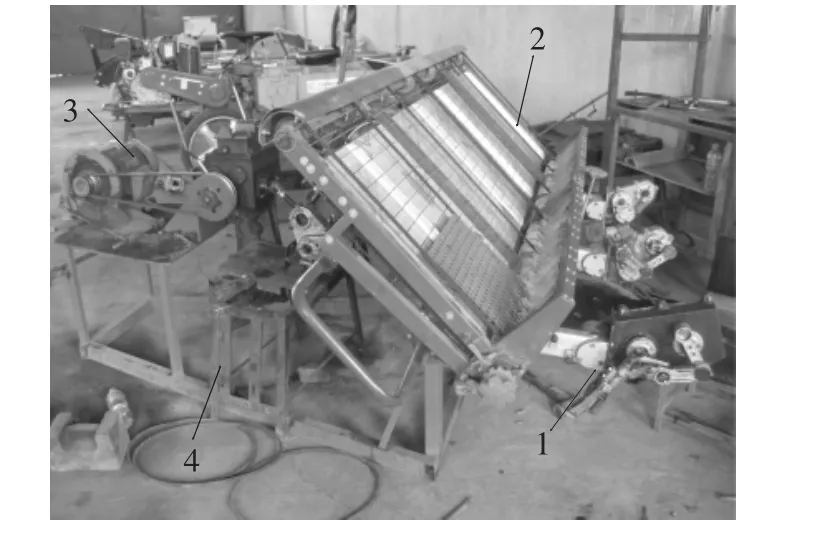

本试验采用(14×29钵)钵盘育秧,每穴秧苗株数为5~6株,水稻育秧钵盘长586 mm,宽283 mm,穴深17 mm,横排14穴,纵排29穴,共406穴。试验中所用的试验设备主要为:变频器,电机,钵苗移栽机构试验台。根据二维图纸,加工制造零部件,在试验台上进行拟合齿轮五杆水稻钵苗移栽机构性能试验。试验前将水稻钵苗移栽机构安装在试验台架上,该台架主要由取苗机构、送苗支架、动力部分和支撑台架4部分组成,其中送秧支架可以实现秧盘水平和纵向移动,达到秧盘逐行逐株送苗的效果,通过调节变频器来调节移栽频率,安装好移栽机构的试验台架如图8所示。

图8 试验台架总装Fig.8 Test-bed assembly

5.1试验方案和结果

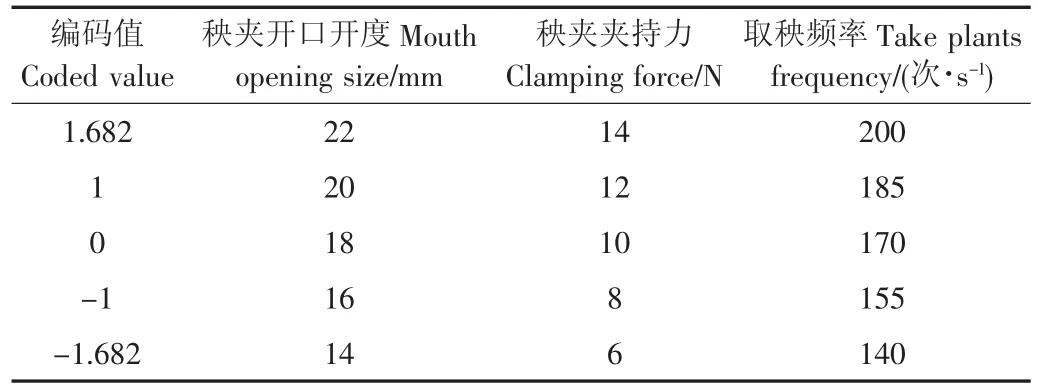

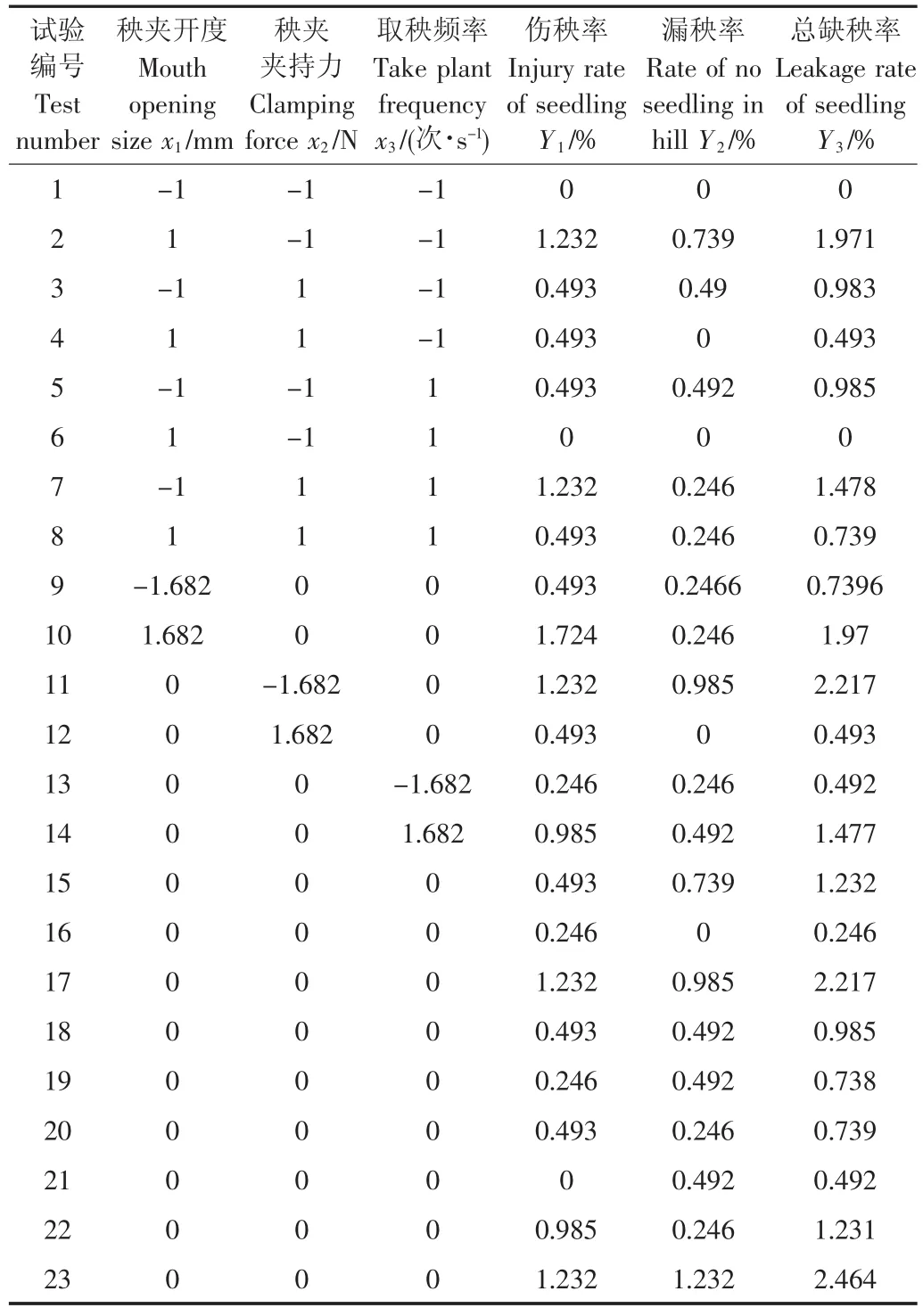

钵苗移栽时,移栽频率过大会造成秧苗损伤、折断或秧苗被甩出,过小影响作业效率,因而选取合适的移栽频率,在钵苗移栽过程中具有重要意义。试验中,实验以水稻伤秧率和漏秧率为考核指标,以秧夹开口开度、取秧频率、钵苗拔取力为影响因素进行试验。本试验采用二次回归正交旋转组合试验进行试验研究,利用Design-Expert 7.0软件进行分析,得到试验因子性能指标的影响结果。总缺秧率等于伤秧率与漏秧率之和,本试验采用的试验因素水平编码表如表1所示。

表1 试验因素水平编码表Table 1 Test factor level coding table

图9 移栽机构取苗试验Fig.9 Transplanting mechanism taking out seedling test

表2 响应曲面分析方案及试验结果Tab.2 Response surface analysis method and test results

5.2各因素对伤秧率的影响

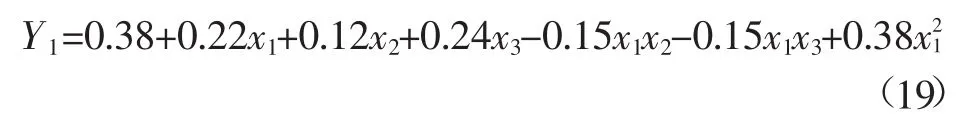

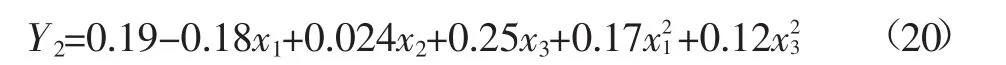

应用Design-Expert 7.0软件,得出各参数对伤秧率的回归模型如下:

式中Y1为伤秧率,%;X1为秧夹开口开度,mm;X2为秧夹夹持力,N;X3为取苗频率,次/s。

1)秧夹开口开度和秧夹夹持力对伤秧率响应曲面分析

为分析秧夹开口开度和秧夹夹持力对伤秧率的影响,将取苗频率设定为零水平,即取苗频率为170次/s,秧夹开口开度和秧夹夹持力的交互作用对伤秧率的影响如图10a所示。

图10 秧夹开口开度、秧夹夹持力和取秧频率对伤秧率的影响Fig.10 Mouth opening size, clamping force effect and taking seedling frequency effect on injury rate of seedling

由此可以得到这样的结论:①在秧夹开口开度处于低水平(18 mm)时,秧夹夹持力对伤秧率的影响显著;②在秧夹开口开度大于18 mm后,对伤秧率影响非常显著;③在试验水平下,秧夹开口开度对伤秧率的影响比秧夹夹持力显著。

2)秧夹开口开度和取秧频率对伤秧率响应曲面分析

为分析秧夹开口开度和取秧频率对伤秧率的影响,将秧夹夹持力设定为零水平,即秧夹夹持力为10 N,秧夹开口开度和取秧频率的交互作用对伤秧率的影响如图10b所示。

由此可以得到这样的结论:①在秧夹开口开度低于18 mm时,取秧频率对伤秧率的影响非常显著;②在秧夹开口开度大于18 mm后,对伤秧率影响逐渐变小;③在试验水平下,秧夹开口开度和取秧频率对伤秧率的影响均极显著。

3)秧夹夹持力和取秧频率对伤秧率响应曲面分析

为分析秧夹夹持力和取秧频率对伤秧率的影响,将秧夹开口开度设定为零水平,即秧夹开口开度为18 mm,秧夹夹持力和取秧频率的交互作用对伤秧率的影响如图10c所示。

由此可以得到这样的结论:①在取秧频率处于低水平时,秧夹夹持力对伤秧率的影响不显著;②在试验水平下,当取秧频率和秧夹夹持力均处于高水平时,二者对伤秧率影响十分显著;③取秧频率对伤秧率的影响比秧夹夹持力更显著。

5.3各因素对漏秧率的影响

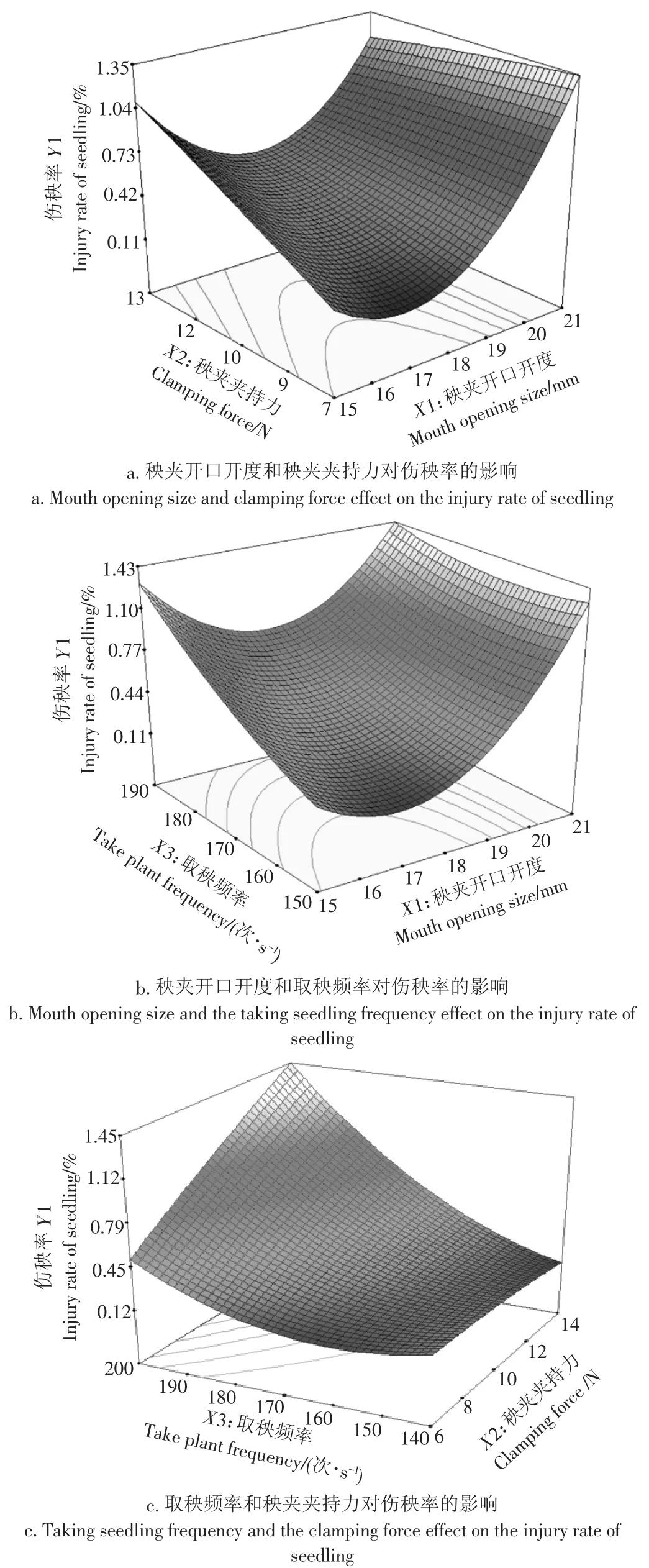

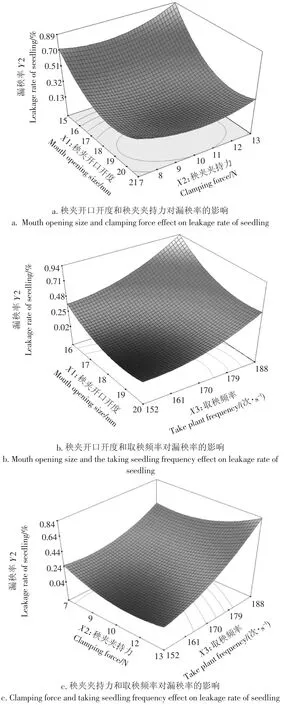

应用Design-Expert 7.0软件,得出各参数对漏秧率的回归模型如下:

1)秧夹开口开度和秧夹夹持力对伤秧率响应曲面分析

为分析秧夹开口开度和秧夹夹持力对伤秧率的影响,将取苗频率设定为零水平,即取苗频率为170次/s,秧夹开口开度和秧夹夹持力的交互作用对漏秧率的影响如图11a所示。

由此可以得到这样的结论:①在秧夹夹持力位于10 N附近时,秧夹开口开度对漏秧率的影响显著;②在秧夹开口开度小于18 mm后,对漏秧率影响非常显著;③在试验水平下,秧夹开口开度对漏秧率的影响比秧夹夹持力显著。

2)秧夹开口开度和取秧频率对漏秧率响应曲面分析

为分析秧夹开口开度和取秧频率对漏秧率的影响,将秧夹夹持力设定为零水平,即秧夹夹持力为10 N,秧夹开口开度和取秧频率的交互作用对漏秧率的影响如图11b所示。

由此可以得到这样的结论:①秧夹开口开度和取秧频率对漏秧率的影响均非常显著;②在秧夹开口开度大于18 mm、取秧频率低于170次/s情况下,均可获理想效果;③在试验水平下,取秧频率对漏秧率的影响比秧夹开口开度显著。

3)秧夹夹持力和取秧频率对漏秧率响应曲面分析

为分析秧夹夹持力和取秧频率对漏秧率的影响,将秧夹开口开度设定为零水平,即秧夹开口开度为18 mm,秧夹夹持力和取秧频率的交互作用对漏秧率的影响如图11c所示。

由此可以得到这样的结论:①秧夹夹持力对漏秧率的影响为缓降但不显著;②在试验水平下,取秧频率对漏秧率的影响是随着取秧频率的增加先缓降而后上升,最小值位于取秧频率170次附近;③取秧频率对漏秧率的影响比秧夹夹持力更显著。

图11 秧夹开口开度、秧夹夹持力和取秧频率对漏秧率的影响Fig.11 Mouth opening size, clamping force effect and taking seedling frequency effect on on leakage rate of seedling

5.4优化结果

根据机器的实际情况,建立了各因子对考核指标的数学模型,运用Design Expert 7.0软件优化出较优组合。即:在秧夹开口开度18 mm、秧夹夹持力8 N、取秧频率170次/s-1情况下,伤秧率0.25%,漏秧率0.24%,总缺秧率为0.49%。

6 结论

1)提出了一种纯非圆的拟合齿轮五杆水稻钵苗移栽机构,利用B样条曲线拟合非圆齿轮转动角及传动比曲线,进一步在坐标系下计算非圆齿轮节曲线坐标,建立了五杆机构及非圆齿轮在旋转过程中的运动学模型。

2)基于MATLAB软件GUI平台开发了拟合齿轮五杆水稻钵苗移栽机构辅助分析与优化软件,并利用软件进行了参数优化,得到能够满足钵苗移栽要求的结构参数。

3)根据优化得到的参数进行三维建模,利用Adams软件进行虚拟样机实验,通过虚拟样机仿真实验得到移栽机构轨迹高度为247.6 mm。满足移栽轨迹高度大于230 mm的轨迹要求,钵苗取出时不与钵盘发生干涉,可以精准地按照预先设定的轨迹完成钵苗移栽,分析结果初步验证了该机构设计的合理性。

4)对移栽机构进行台架试验,通过试验效果进一步验证了移栽机构设计的合理性。建立了各因子对考核指标的数学模型,优化出较优组合。即:在秧夹开口开度18 mm、秧夹夹持力8 N、取秧频率170次/s情况下,伤秧率0.25%,漏秧率0.24%,总缺秧率为0.49%。

[参考文献]

[1]张冬梅,汪春.水稻钵育机械化栽培技术研究现状及发展趋势[J].长春理工大学学报:高教版,2009,4(7):175-176.ZhangDongmei,WangChun.Theresearchstatusanddevelopment trend of transplanting mechanization for rice pot seedling [J].Changchun University of Science and Technology: High Version,

[2]胡朝兴,史建新.水稻钵盘育苗移植技术研究进展[J].河北农机,2006(2):18.Hu Zhaoxing, Shi Jianxin.Research progress in rice seedling transplanting technology by pot disc[J].Hebei Agricultural Machinery, 2006(2): 18.(in Chinese with English abstract)

[3]高一铭,闫涛,刘文杰.国内外水稻直播机械化研究进展[J].农业科技与装备,2013(1):28-29.Gao Yiming, Yan Tao, Liu Wenjie, et al.Research and progress of direct rice seeding mechanization at home and abroad [J].Agricultural Science & Technology and Equipment, 2013(1): 28-29.(in Chinese with English abstract)

[4]宋建农,庄乃生,王立臣,等.21世纪我国水稻种植机械化发展方向[J].中国农业大学学报,2000,5(2):30-33.Song Jiannong, Zhuang Naisheng, Wang Lichen, et al.The development tendency of chinese rice planting mechanization in the 21st century[J].Journal of China Agricultural University, 2000, 5(2): 30-33.(in Chinese with English abstract)

[5]庄乃生,李斌,宋建农.水稻钵体苗机插秧推广前景广阔[J].农机科技推广,2010(12):38-39.Zhuang Naisheng, Li Bin, Song Jiannong.Popularize prospect is vast for rice pot seedling transplanted by machine[J].Agriculture Machinery Technology Extension, 2010(12): 38-39.(in Chinese with English abstract)

[6]姚月明,沈明星.钵苗移载对单季晚稻生育特性及产量的影响[J].江苏农业科学,2000(1):13-15.Yao Yueming,Shen Mingxing.Effect of pot seedling transplanting to fertility characteristics and production of single late rice[J].Jiangsu Agricultural Science, 2000(1): 13-15.(in Chinese with English abstract)

[7]刘学冰,孙玉莹,范晓刚.水稻抛秧高产高效原因浅析[J].北方水稻,2008,38(5):48-53.Liu Xuebing, Sun Yuying, Fan Xiaogang.Reasons for high yield and high efficiency by scatter-transplanting in rice [J].North Rice, 2008, 38(5): 48-53.(in Chinese with English abstract)

[8]高连兴,赵秀荣.机械化移栽方式对水稻产量及主要性状的影响[J].农业工程学报,2002,18(3):45-48.Gao Lianxing, Zhao Xiurong.Effect of mechanized transplanting methods on rice yield & rice population growth trends [J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(3): 45-48.(in Chinese with English abstract)

[9]邴延忠,陈宗凯.水稻钵苗移栽机械化技术研发与应用[J].农机科技推广,2012(4):52.Bing Yanzhong, Chen Zongkai.Development and application of mechanization technology for rice pot seedling transplanting[J].Agriculture Machinery Technology Extension, 2012(4): 52.(in Chinese with English abstract)

[10]伊藤尚胜,清水修一,等.移植机的苗移植机构:日本,99118740.7[P].2000-07-13.

[11]修德龙,范淼.两种日本水稻钵育摆栽机在垦区的对比试验[J].现代化农业,2008(3):37-38.Xiu Delong, Fan Miao.Two Japanese rice bowl planted machine set in agricultural areas of contrast test[J].Journal of agriculturalmodernization, 2008(3): 37-38.

[12]竹山智洋.蔬菜移植机:日本,ZL200480007602.4[P],2004-09

[13]赵匀,辛亮,冯江,等.双曲柄水稻钵苗移栽机夹钵式分插机构:中国,201220206603.3[P].2012-04-27.

[14]于晓旭,赵匀,陈宝成,等.移栽机械发展现状与展望[J].农业机械学报,2014, 45(8): 44-53.Yu Xiaoxu, Zhao Yun, Chen Baocheng, et al.Transplanting machinery development present situation and prospect [J].Journal of agricultural machinery, 2014, 45(8): 44-53.(in Chinese with English abstract)

[15]申承均,韩休海,于磊.国内外水稻种植机械化技术的现状与发展趋势[J].农机化研究,2010,32(12):240-243.Shen Chengjun, Han Xiuhai, Yu Lei.The situation and development trend of rice cultivation mechanization technology in domestic[J].Agricultural Mechanization Research, 2010, 32 (12): 240-243.(in Chinese with English abstract)

[16]王凌云.三次B样条反求控制点[J].泰山学院学报,2010,32 (3):40-43.Wang Lingyun.Calculating control points of NURBS[J].Journal of TAISHAN University, 2010, 32(3): 40-43.(in Chinese with English abstract)

[17]王增波,彭仁忠,宫兆刚.B样条曲线生成原理与实现[J].石河子大学学报,2009,27(1):118-121.Wang Zengbo, Peng Renzhong, Gong Zhaogang.The creating principle and realization of B-spline curve [J].Journal of Shihezi University, 2009,27(1): 118-121.(in Chinese with English abstract)

[18]施中法.计算机辅助集合设计与非均匀有理B样条[M].高等教育出版社,2001,254-256、262-264.

[19]陈建能,黄前泽,王英,等.钵苗移栽机非圆齿轮行星轮系栽植机构参数分析与反求[J].农业工程学报,2013,29(8):18-26.Chen Jianneng, Huang Qianze, Wang Ying, et al.Parametric analysis and inversion of transplanting mechanism with planetary non-circular gears for potted-seedling transplanter[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 18-26.(in Chinese with English abstract)

[20]吕丹,童创明,邓发升,等.三次NURBS曲线控制点的计算[J].弹箭与制导学报,2006,26(4):357-359.Lü Dan, Tong Chuangming, Deng Fasheng, et al.Calculating control points of cubic NURBS curve[J].Journal of Projectiles Rockets Missiles and Guidance, 2006, 26(4): 357-359.(in Chinese with English abstract)

[21]王芸芸,温维亮,郭新宇,等.基于球B样条函数的烟草叶片虚拟实现[J].农业工程学报,2011,27(1):230-235.Wang Yunyun, Wen Weiliang, Guo Xinyu, et al.Virtual realization of tobacco leaves based on ball B-spline function[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 230-235.(in Chinese with English abstract)

[22]胡志刚,余周,从晓霞.反算控制点的三次均匀B样条闭曲线插值功能模块的设计[J].河南职技师院学报,2000,28(1):44-46.Hu Zhigang, Yu Zhou, Cong Xiaoxia.Model design of cubic uniform B-spline close curve based on Interpolation[J].Journal of Henan Vocation-Technical Teachers College, 2000, 28(1): 44-46.(in Chinese with English abstract)

[23]刘晶,施侃乐,雍俊海,等.利用控制顶点插值的光滑B样条曲线构造法[J].计算机辅助设计与图形学学报,2011,23(5):813-819.Liu Jing, Shi Kanle, Yong Junhai, et al.Generating smooth B-spline curves using control-point interpolation[J].Journal of Computer Aided Design & Computer Graphics, 2011, 23(5): 813-819.(in Chinese with English abstract)

[24]李学艺,王钊,连小珉,等.基于周期性延伸的三次B样条闭曲线插值[J].农业机械学报,2009,40(12):251-254.Li Xueyi, Wang Zhao, Lian Xiaomin, et al.Interpolation of cubic B-spline closed curve based on periodic extension [J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(12): 251-254.(in Chinese with English abstract)

[25]赵匀.农业机械分析与综合[M].机械工业出版社,2009,116-122, 163-170.

[26]原思聪.MATLAB语言及机械工程应用[M].机械工业出版社,2008,408-411.

[27]邓薇.MATLAB函数全能速查宝典[M].人民邮电出版社,2012,531-539.

[28]赵海滨.MATLAB应用大全[M].清华大学出版社,2012,486-496、522-540.

[29]陈垚光,毛涛涛.精通MATLAB GUI设计[M].北京:电子工业出版社,2008:129-204.

[30]武传宇,金玉珍,贺磊盈.基于包络特征的非圆齿轮齿廓计算方法研究[J].中国机械工程,2008,19(15):1796-1799.Wu Chuanyu, Jin Yuzhen, He Leiying.Numerical algorithm of tooth profile of noncircular gear based on the characteristics of cutter envelope[J].Chinese Journal of Construction Machinery, 2008, 19(15): 1796-1799.(in Chinese with English abstract)

Mechanism analysis and experiment of transplanting mechanism with fitting gear five-bar for rice pot seedling

Zhao Yun1, Zhu Huixuan1, Xin Liang1,Zhou Maile1, Feng Jiang2, Zhang Min1

(1.College of Engineering, Northeast Agricultural University, Harbin 150030, China;2.College of Electric, Northeast Agricultural University, Harbin 150030, China)

Abstract:Pot seedling transplanting has the advantages of increasing the production, enhancing the fine grain planting area, and so on.The rice pot seedling transplanting will have a good prospect in the future, but at present the application of rice pot seedling transplanting machine is less in China.Since Japan invented the first transplanter for rice pot seeding in 1900s, large agricultural machinery companies have produced their own models in succession, such as Yanmar and Iseki.The materials and manufacture technologies have been improved through about 40 years' development, but the basic structure and working principle are still kept at the same level.All the transplanting machines use 3 sets of mechanism to complete 3 kinds of movements i.e.picking, transporting and planting.The existing machines have the disadvantages of complex structure, high cost and low efficiency.In order to further improve the rice seedling transplanting quality, the transmission changes with the B spline fitting noncircular gears instead of the eccentric gears.Because the instantaneous transmission ratio of the noncircular gear periodically changes according to a certain rule, the mechanism can achieve constant transmission.Therefore, after the optimization, it is much easier to achieve the ideal trajectory and attitude than the eccentric gear transmission mechanism.Based on the structure of the rice seedling transplanter with double-crank five-bar mechanism, aimed at the important driving part, this study has developed the simple transplanting mechanism for rice pot seedling based on B spline fitting curve, i.e.transplanting mechanism with fitting gear five-bar for rice pot seedling.Transmission analysis for fitting gear pitch curves of the mechanism is carried out and the kinematic model of transplanting mechanism is established.A computer-aided analysis and optimization software of the transplanting mechanism with fitting gear five-bar for rice pot seedling is developed on the Matrix Laboratory GUI platform.Through tuning the data points by man-machine interaction, the pitch curve of noncircular gear is optimized and the structural parameters are obtained, which can meet the demand of track and attitude in the transplanting process for rice pot seedling.In entity modeling module, the three-dimensional(3D)model of transplanting mechanism parts is built, the components are assembled, and the interference checking of 3D model assembly is finished.Then, the two-dimensional(2D)engineering drawings are generated.The virtual prototype simulation is carried out by the automatic dynamic analysis of mechanical systems, and the simulation results initially showed the design of mechanism is rational.The core component of transplanting mechanism is machined, and then fit together and used for experimental study on the test shelf.Through the bench test, the rationality and effectiveness of the parameters of transplanting mechanism are validated.In the process of pot seedling transplanting, the excessive transplanting frequency will make the seedling damaged, broken or thrown out, and on the contrary it will affect the operation efficiency.Therefore the selection of suitable transplanting frequency plays an important role in the process of pot seedling transplanting.Taking the pincette opening span, the grasping force of pincette and the pinching frequency as factors, the damaged seedling rate and the missed seedling rate in hill as evaluation indices, the quadric regression orthogonal revolving combination experiment is conducted.By using the Design-Expert 7.0 software, the analysis results further verify the design of transplanting mechanism with fitting gear five-bar is reasonable.

Keywords:agricultural machinery; transplants;optimization; rice pot seedling; mechanism with fitting gear five-bar; parameter optimization; virtual simulation;bench experiment

作者简介:赵匀(1943-),男,教授,博导,主要从事农业机械设计和理论分析与机构动力学和优化方面研究。哈尔滨东北农业大学工程学院,150030。Email:zhaoyun@neau.com

基金项目:国家自然科学基金青年科学基金项目(51405077);国家科技支撑计划课题(2014BAD06B01-04);哈尔滨市科技局科技成果转化项目(2014DB4AN036);东北农业大学研究生科技创新项目(yjscx14023)

收稿日期:2015-07-28

修订日期:2015-11-02

中图分类号:S223.1

文献标志码:A

文章编号:1002-6819(2016)-01-0012-10

doi:10.11975/j.issn.1002-6819.2016.01.002