基于MASTA的风电齿轮微观修形设计

马 兴,周明明,贾纪云

(北京南口轨道交通机械有限责任公司 技术中心,北京 102202)

基于MASTA的风电齿轮微观修形设计

马兴,周明明,贾纪云

(北京南口轨道交通机械有限责任公司 技术中心,北京 102202)

摘要:应用先进的齿轮模拟分析软件MASTA,对某兆瓦级风电齿轮箱的高速级齿轮进行了抗疲劳寿命计算,并对齿轮啮合情况进行了修形设计分析。分析中考虑了主轴、箱体、轴承、轴和行星架的刚度,考虑了轴承的油隙,确认疲劳寿命满足设计要求后,通过软件给出的修形建议值并结合经验进行了齿轮的微观修形,通过修形结果确定了齿轮的修形参数。齿轮修形大大改善了齿面接触状况,降低了齿面载荷分布及齿根弯曲应力,大大提高了齿面抗胶合能力,减小了齿轮的传递误差,降低了齿轮传动振动和噪声。通过试验验证,证明了计算结果的准确性。

关键词:齿轮;MASTA;微观修形;齿轮传动

齿轮箱是风力发电机组中关键的零部件之一,其采用的齿轮传动是一种应用广泛且具有传递效率高、结构紧凑等特点的机械传动形式,但是不可避免地存在制造和安装误差,使得齿轮传动装置的振动和噪声较大,因而出现故障较多,特别是高速级齿轮出现故障的概率最大;因此,设计出符合用户要求的齿轮箱意义重大。齿轮微观修形技术对减小齿轮传递误差,改善齿轮传动的承载能力,提高齿轮的使用寿命具有重要意义。近年来,风电齿轮箱的设计作为一个关键且有效的技术应用越来越广泛。

MASTA软件是得到普遍认可的一种齿轮设计软件,在国内主要的风电齿轮箱生产制造商中应用广泛,其集强大的建模和设计、分析及优化功能于一身,在整体计算中可以综合考虑箱体的支承,箱体、行星架、轴、轴承和花键的刚度及齿轮的啮合刚度等。应用MASTA软件在齿轮修形时,可对齿廓应用鼓形修形、压力角修形、齿顶修缘和修根,齿向应用鼓形修形、螺旋角修形、齿端修缘及扭曲修形等不同方法及组合,以得到合理的修形结果。应用MASTA软件在齿轮修形时,可以定义不同的修形方式进行自动生成优化的齿廓和齿向修形参数值;同时,也可自定义输入修形参数值,修形完成后可以根据标准评价修形的好坏。本文以北京南口轨道交通机械有限责任公司生产的某兆瓦级风电齿轮箱的高速级传动为实例,介绍应用MASTA软件进行齿轮微观修形设计的步骤。

1齿轮传动模型

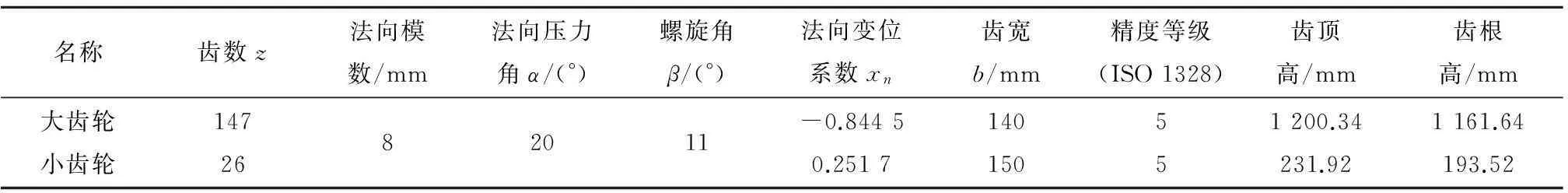

风电齿轮箱高速级齿轮传递的额定功率为2 294 kW,额定输出转速为1 751 r/min。其参数见表1,其中大齿轮为低速级齿轮(输入端),小齿轮为高速级齿轮(输出端)。

表1 齿轮参数表

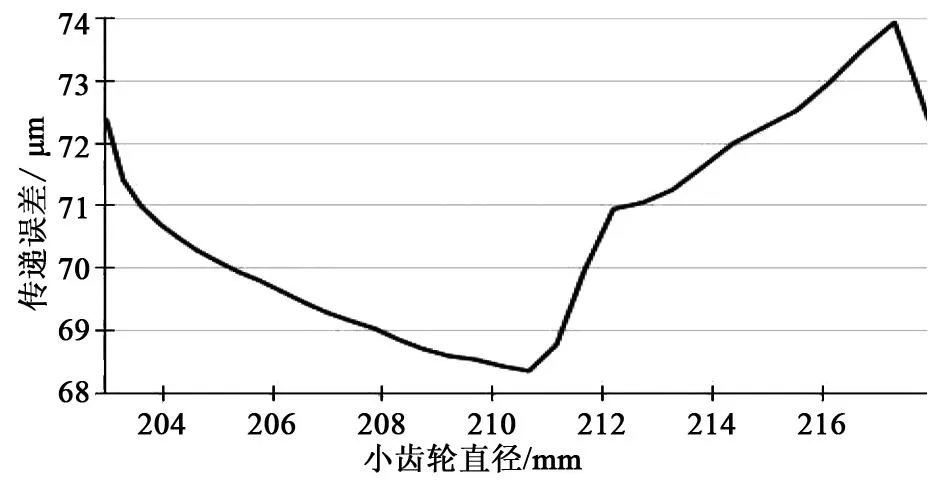

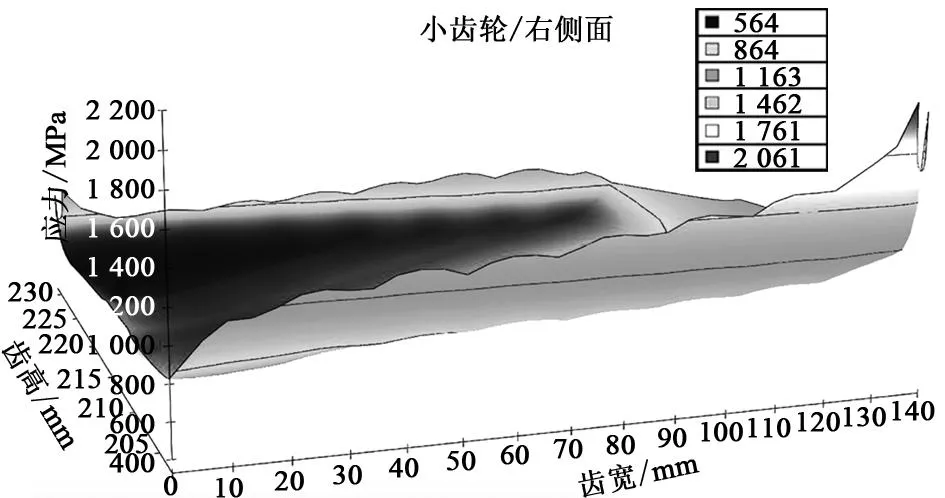

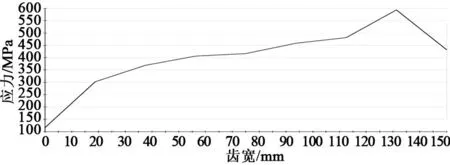

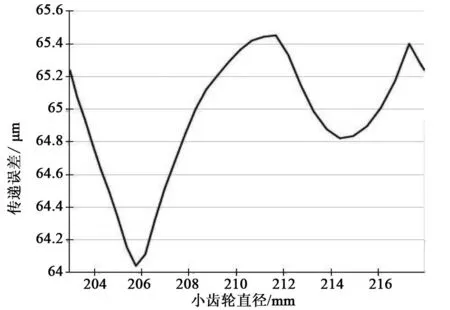

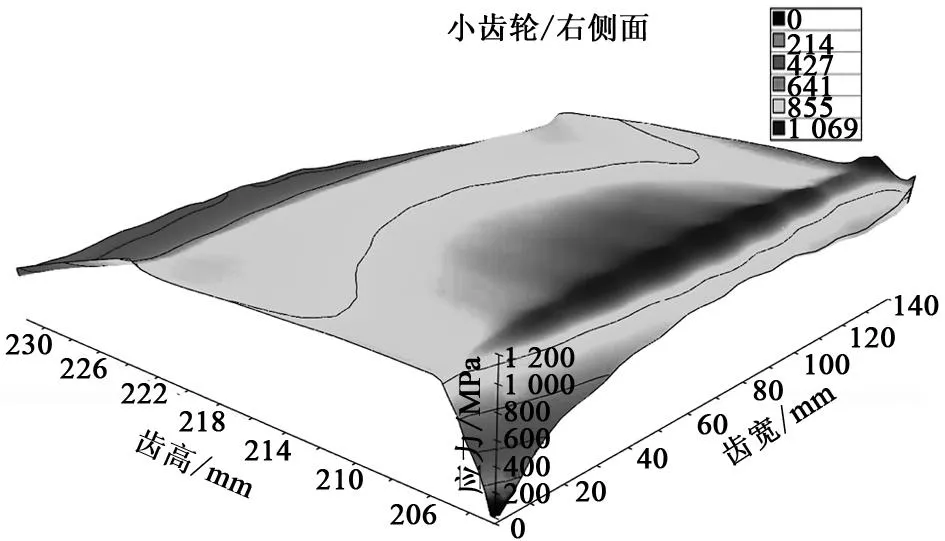

根据齿轮箱的二维图样建立整个齿轮箱的三维传动模型(见图1),其中箱体、异形轴和行星架等以有限元缩聚的方式导入到模型中,MASTA软件提供了轴承的模型,可以设置轴承的工作温度、游隙和配合公差,轴承的非线性刚度由软件自动计算,按照主机厂提供的载荷谱(Load Duration Distribution,LDD)进行齿轮疲劳强度计算分析,得到高速级齿轮在未修形情况下的各种校核结果。其中,齿轮计算安全系数(见表2)包括齿根弯曲、齿面接触及齿面胶合(积分法和闪温法)安全系数。齿面胶合(闪温法)安全系数为0.868 8,德国劳氏船级社(简称GL)的《风机认证指南(2010)》标准中对这个安全系数的要求是≥1.5。传递误差曲线如图2所示,从图2可以看出,计算得到最大传递误差为5.578 8 μm;齿面应力分布图如图3所示,从图3可以看出,齿面载荷偏载,最大应力为2 061 MPa;齿根应力曲线如图4所示,从图4可以看出,齿根的最大应力为593.63 MPa;三维显示齿面和齿根的应力图如图5所示;齿面瞬时温度变化曲线如图6所示,从图6可以看出齿面接触的最高温度为520.96 ℃,明显高于齿面的胶合温度。从上述计算分析结果可以看出,齿面胶合(闪温法)计算结果不合格,齿面和齿根的应力有偏载,齿面接触温度过高,因此,应通过修形来改善上述指标。

图1 齿轮箱整体传动模型

名称齿根弯曲齿面接触齿面胶合(积分法)齿面胶合(闪温法)大齿轮小齿轮2.3672.6161.3681.2983.64680.8688

图2传递误差曲线

图3 齿面应力分布图

图4 齿根应力曲线

图5 齿面和齿根的应力图

图6 齿面瞬时温度变化曲线

2齿轮修形的原则和方案

齿轮修形以改善齿面接触状况,降低齿面载荷分布,提高齿面抗胶合能力,减小传递误差为目标。修形方案确定后,修形参数由MASTA软件推荐及经验值确定,并不断调整修形参数值,以得到最好的修形效果。

2.1齿形修形设计方案

大齿轮和小齿轮的齿形修形设计都采用短修形,这是因为在短修形中保留有一半的两对齿啮合区,能够使载荷平缓啮入和啮出,这样啮合部分不小于1个基节,重合度>1,不会产生断续啮合现象[1-2],可以降低振动和噪声。

2.2齿向修形设计方案

大齿轮一般不做齿向修形,小齿轮齿向修形为螺旋角修形和齿向修鼓。这是从加工成本和加工时间的角度来考虑的修形方式。

3基于MASTA修形的计算分析

具体的修形参数见表3,在MASTA软件中应用表3的修形参数进行齿轮的微观修形计算,得到高速级齿轮在修形设计情况下的校核计算结果。其中,修形后齿轮计算安全系数(见表4)包括齿根弯曲、齿面接触及齿面胶合(积分法和闪温法)安全系数。

表3 齿轮修形设计参数表

表4 修形后齿轮计算安全系数

由表4可知,相比齿轮未修形的情况,齿根弯曲和齿面接触疲劳安全系数仅有略微的增加,而抗胶合安全系数却有很大程度的提高,达到了GL的要求,齿面抗胶合(闪温法)由未修形时的0.868 8(不合格)提高到1.602(合格),齿面抗胶合(积分法)由未修形时的3.646 8提高到7.138,几乎翻了1倍,说明齿轮修形对提高齿面的抗胶合能力有很大的影响。

修形后传递误差曲线如图7所示,修形后齿面应力分布图如图8所示,修形后齿根应力曲线如图9所示,修形后齿面和齿根的应力图如图10所示,修形后齿面瞬时温度变化曲线如图11所示。

图7 修形后的传递误差曲线

图8 修形后的齿面应力分布图

图9 修形后齿根应力曲线

图10 修形后齿面和齿根的应力图

图11 修形后齿面瞬时温度变化曲线

由图7可以看出,修形后最大波动值由未修形时的5.578 8 μm降到了1.411 2 μm,修形后的传递误差有了明显下降,说明修形可以提高齿轮传动系统的平稳性;由图8可以看出,齿面最大应力由修形前的2 061 MPa降为1 069 MPa,应力降幅为48.13%,且应力分布由齿面偏载变为齿面均匀分布,大大改善了齿面的承载能力;由图9可以看出,修形后齿根的最大应力为235.55 MPa,相比修形前的593.63 MPa,齿根最大应力几乎下降了一半,且应力分布呈正态分布;由图11可以看出, 接触的瞬时温度变化由修形前的520.96 ℃降到311.56 ℃,温度的改善作用非常明显。

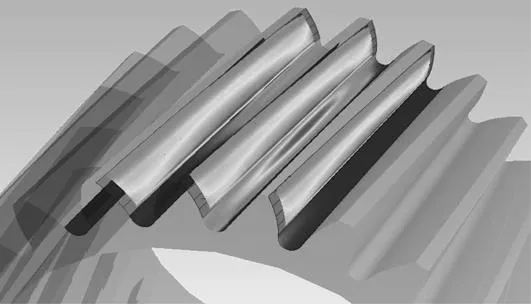

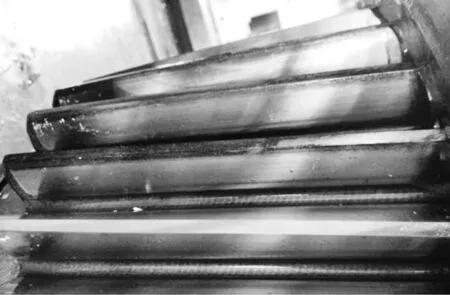

应用上述修形的齿轮箱进行加载试验后,对试验齿轮箱进行解体,观察其高速级齿轮副齿面接触斑点情况(见图12)。

图12 修形后小齿轮齿面接触斑点情况

将图10与图12进行比较可以看出,计算结果与试验相当吻合,齿面接触均匀、无偏载情况,从而验证了计算修形的正确性。

4结语

通过修形前、后结果的对比分析可知,齿轮修形可以提高齿轮强度和承载能力及系统的传动平稳性,通过试验也验证了修形接触分析的正确性。应用MASTA软件可以考虑弹性支承的刚度、箱体的刚度、轴承的非线性刚度及轴的刚度,比起传统经验修形具有更可靠且更直观的特点,修形结果更合理,且与试验结果一致。

参考文献

[1] 詹东安,王树人,唐树为. 高速齿轮齿部修形技术研究[J].机械设计,2000(8):8-10.

[2] 萨本佶. 高速齿轮传动设计[M].北京:机械工业出版社,1986.

责任编辑郑练

The Design of Gear Micro Modification for Wind Power Gearbox based on MASTA

MA Xing, ZHOU Mingming, JIA Jiyun

(Beijing Nankou Railway Transit Machinery Co., Ltd., Technical Center, Beijing 102202, China)

Abstract:The advanced gear simulation analysis software MASTA is used, analyse the high-speed gear of a megawatt wind power gearbox for fatigue life and gear micro modification design. Consider the stiffness of main shaft, gear box casing, bearing, shaft and carrier, and the clearance of bearing, and the fatigue life meets the design requirements. The proposed value of the modification is given by MASTA software and experience, carry on the micro modification, and determine the gear profile modification parameters by modification result. It improves the tooth contact, the tooth root bending strength and tooth surface scuffing ability, reduces the transmission error and improves load distribution of the tooth face , and reduces vibration and noise of gear transmission. The accuracy of the results are verified by experiments.

Key words:gear, MASTA, micro modification, gear transmission

收稿日期:2015-07-10

作者简介:马兴(1982-),男,工程师,大学本科,主要从事风力发电齿轮箱设计分析等方面的研究。

中图分类号:TH 132

文献标志码:A