钢坯表面火焰清理设备及工艺介绍

张力

摘 要:针对坯料表面缺陷对轧制成品质量有较大影响的问题,从实际应用的角度介绍了火焰清理技术在清除钢坯表面缺陷方面的优越性及火焰清理技术的工作原理、工艺及设备特点,并以某方坯火焰清理机为例简述了其主要技术参数要求及在线操作要点。

关键词:钢坯火焰清理技术;特点;工艺

DOI:10.16640/j.cnki.37-1222/t.2016.07.001

1 前言

随着我国钢铁业生产水平的不断提高,一些钢企生产的产品定位逐渐向高精尖发展,生产高质量、高附加值的产品已成为钢企提高经济效益的主要途径,而钢坯的表面质量又对产品质量有较大的影响,所以钢坯的表面清理技术的应用成为必然。

2 工艺简介

2.1 工艺描述

钢坯的表面清理有多种方式,目前使用最广泛的为钢坯在线火焰清理。这种清理方式的特点是清理速度快,深度可调且四面可同时选择不同的清理深度,表面缺陷清理彻底,清理钢坯断面可在一定范围内调整等。

该清理方式是通过布置在钢坯四周的烧嘴闭合并将钢坯四个面抱住,通过火焰清理机的控制指令将钢坯移动至接近端部清理位置进行预热。当预热完成后启动清理周期,并将钢坯按照清理速度要求搬送,烧嘴重新闭合接触钢坯的表面,从烧嘴中喷出的氧气和可燃气体把板坯一小块固定区域熔化,随即此区域按设定速度被氧化清除。清除过程要求连续无水干燥的氧气流以锐角喷在钢坯表面,此混合氧气流清除钢坯表面到设定深度。钢坯表面平坦、边缘与上、下表面垂直,清理效果最佳。当钢坯的尾部通过传感器后,测长装置对钢坯进行测长并将信号提供给火焰清理机,直至测长完成后火焰清理机启动清理停止功能。

2.2 具体过程如下

(1)操作者把方坯移动到输入辊道,在此处方坯停下并对中。其后通过辊道控制电路以半自动方式搬送方坯直至方坯头部到达火焰清理机烧嘴闭合所需的位置。

(2)随后按正确的顺序,操作者可以在方坯适当的位置处闭合烧嘴、退回至预热位置后锁紧烧嘴。

(3)由火焰清理机控制电路向辊道台控制系统发出信号,通过自动和手动调整的方法,使方坯按预设距离反向移动至预热精确位置后进行预热。

(4)操作者此时可以对钢坯实施正常的火焰清理,火焰清理时方坯连续搬送,直到方坯正常尾部通过时采用自动或手动方式打开烧嘴停止清理。此时,流体将在适宜的时间内被切断。而且操作者可以在火焰清理过程中能够单独地控制输入和输出辊道台。

(5)在火焰清理期间,如果方坯运动失速,自动启动安全联锁程序使火焰清理机烧嘴后退并关闭气体,此功能可以有效防止其对火焰清理机烧嘴的破坏。

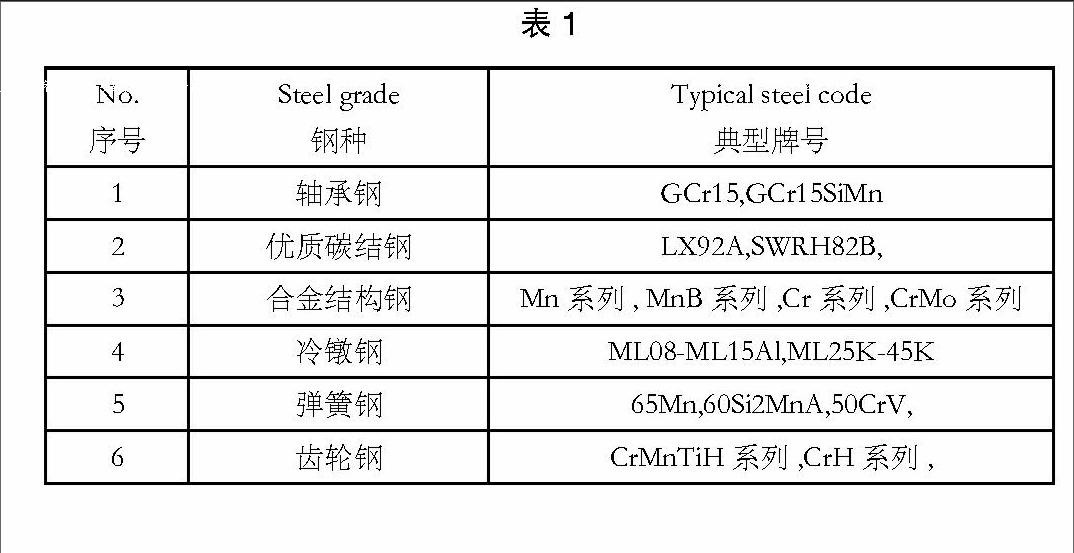

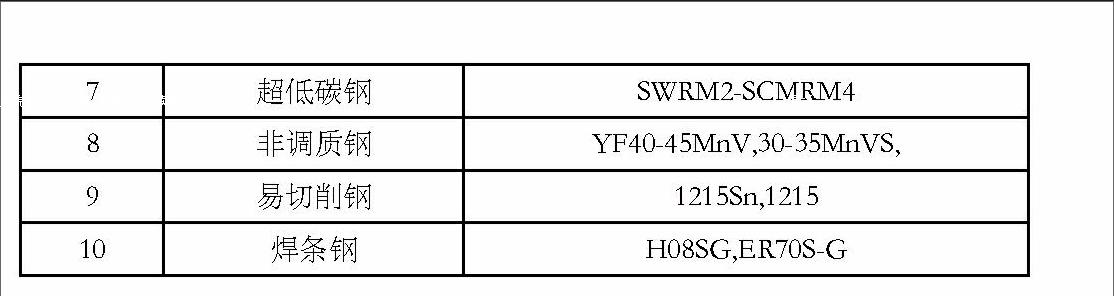

2.3 火焰清理机可清理钢种(见表1):

2.4 某种方坯用火焰清理机的主要技术参数及要求

(1)方坯规格:可在较大的坯料断面尺寸范围内调整。

(2)方坯温度:理论上对坯料温度的下限有要求。

(3)坯料尺寸偏差:对坯料的断面尺寸、长度、扭曲、弯曲度有较高的要求。

(4)清理深度:清理深度可视钢坯温度、辊道速度以及钢坯的碳当量而。

(5)火焰清理速度:温度条件下,清理速度与清理深度有关。

(6)烧嘴闭合方式:自动闭合定位。

(7)烧嘴的移动:气动驱动。

(8)点火方式:自动点火。

2.5 能源介质条件

(1)氧气:需要较高的工作压力及纯度且工作压力不能有较大波动。

(2)燃气:需要较高的工作压力并对热值的下限有要求。

(3)吹扫气体:用量及工作压力要求较低。

(4)冷却水:需要净环水及浊环两种水质的冷却水。

3 设备简介

(1)清理机本体:火焰清理机主机的框架由一组钢管与其上下结构焊接组装而成。此组框架坐落在带轨道车轮的轮式车上。以气动方式驱动一组车轮使火焰清理机可自如进出操作线。本体上带有烧嘴且烧嘴安装在可做相对运动的滑块上。

(2)介质控制系统:包括氧气仪表控制柜、吹扫气体控制柜、空气控制柜、紧急切断控制柜、循环水系统部件等。

(3)电气控制系统:电气控制柜、PLC、操作台、人机界面、监视系统等。

(4)维护室设备:主要用于存放备件、消耗件及设备维护工具。

(5)电除尘系统:主要用于清除排放在火焰清理期间产生的大量烟尘。

4 应用情况

钢坯的火焰清理技术在国内的宝钢、武钢、东北特钢、兴澄特钢等钢企的轧钢线上已有应用,无论是板坯、矩形坯还是方坯在经过火焰清理后气孔、裂纹、夹渣等缺陷都得到了有效的清除,而且脱碳层也得到了很好的处理,钢坯表面质量得到了很大的改善,从而使成品质量有了很大的提高。

5 结束语

钢坯的火焰清理技术早在上世纪七八十年代就开始应用,一些发达国家对该项技术的应用已非常成熟,由于火焰清理的一些技术特点及对成品质量有较好的控制,所以钢坯火焰清理技术在未来钢企的发展过程中必将得到广泛的应用。