基于机器视觉的凸轮轮廓识别研究

安爱琴,马玉峰,张谦

(河南科技学院,河南新乡453003)

基于机器视觉的凸轮轮廓识别研究

安爱琴,马玉峰,张谦

(河南科技学院,河南新乡453003)

研究了如何采用机器视觉手段实现凸轮轮廓识别.通过对载物台上凸轮图像信息的采集,利用Matlab软件编程实现对样本图像的差分、二值化、滤波、轮廓提取等处理,获得凸轮轮廓特征点的关键参数.然后利用Matlab编程,对轮廓特征点参数进行三阶拟合和残差分析,完成凸轮轮廓的识别.通过残差分析,结果表明:采用机器视觉实现的凸轮轮廓识别在95%置信度上拟合方程具有可靠性、准确性.这将在凸轮轮廓快速识别、反求设计、特种加工等领域具有广阔的应用前景.

机器视觉;凸轮;轮廓识别;残差分析

凸轮是半自动化和自动化机械结构中不可或缺的重要组成部分,科技水平的不断提高标志着机械装置的精度要越来越高,因此在实际生产加工及人工测量过程中,其轮廓识别及精度不仅直接影响机械装置的运动性能、寿命,而且对减少能源消耗和环境污染产生重大影响.采用传统的人工测量计算的方法进行轮廓识别,其识别速度和精度对操作者依赖性较大,且劳动强度大、效率低,产品质量无法得到有效保证,最终还可能会产生大量的人为错误,很难满足高容量、高效率、高精度产品的测试要求[1-3].因此,文中尝试采用机器视觉手段实现凸轮的轮廓识别.

目前机器视觉手段进行零部件识别,在工业领域应用十分广泛,其凸出特点是识别过程采取非接触、无损伤、高效率、低成本[4-5],这一特点正好迎合了目前制造业发展的需求,并且很好的弥补了传统识别手段带来的弊端和不足.

1 图像采集系统构成及图像采集

1.1 图像采集系统构成

检测系统主要由载物台、CCD摄像机、计算机、图像采集卡和照明装置等组成,见图1.

图1 图像采集系统示意Fig.1 Schematic diagram of image acquisition system

通过CCD摄像机采集载物台上凸轮图像信息,借助图像采集卡将图像信息存储到计算机中,通过后期编程进行图像处理,获取凸轮的关键参数[6-7].在检测系统中,照明装置采用LED灯、CCD摄像机选用Canon EOS 600D数码摄录一体机,解像度5 184×3 456像素.计算机配置为英特尔第三代酷睿i5-3230M双核、4G内存,参数见表1.

表1 计算机参数Tab.1 Computer parameter

1.2 图像采集过程

在图像采集前,首先调整CCD摄像机的参数和LED灯的位置,保证载物台上凸轮图像的清晰度,然后保持不变;在凸轮图像信息获取前,先拍摄载物台的图像,以备后期进行图像差分处理;前期工作准备好后,既可以进行凸轮图像采集.采集结束后,通过图像采集卡将样本图像转存至计算机内,以备后续进行图像处理和特征量识别.

2 凸轮样本图像处理

采用Matlab软件编程完成图像处理,主要进行图像的差分、二值化、滤波、轮廓提取等处理[8-10].

2.1 差分处理

采集的原始图像中除了凸轮外,可能还有其他背景信息,为了能够准确的识别凸轮和背景,需要将样本图像中的冗余信息去除.

在Matlab中调用imsubtract()函数进行差分处理[8-12],处理程序为:A1=imread('D:/m/beijing.jpg');%背景图像

A2=imread('D:/m/yangben.jpg');%样本图像

A3=imsubtract(A2,A1);%进行差分

figure,imshow(A3).%显示差分后图像

差分处理结果如图2所示.

图2 差分处理Fig.2 Differential treatment

2.2 二值化处理

二值化处理是为了将差分后的凸轮和背景图像分割为两个不同的区域,这就需要有一个合理的阈值进行分割.在Matlab中可调用graythresh()函数搜素图像中的最佳分割阈值,然后利用此阈值进行图像的二值化处理,进行差分处理[8-12],处理程序为:

threshold=graythresh(A3);

threshold=0.33;%最佳阈值

A4=im2bw(A3,threshold);%二值化

figure,imshow(A4).

二值化处理结果如图3所示.

图3 二值化处理Fig.3 Binarization treatment

2.3 滤波处理

图像经二值化处理后还残留一些干扰噪音,这将直接影响凸轮轮廓识别精度.滤波处理就是消除噪音,采用15×15的滤波窗口进行滤波处理,在Matlab中用medfilt2()函数完成滤波处理[8-12],处理程序为:

A5=medfilt2(A4,[15 15]).

滤波处理后的结果如图4所示.

图4 中值滤波Fig.4 Filting treatment

2.4 轮廓提取

凸轮轮廓识别主要是进行轮廓曲线上特征点的位置提取,利用曲线拟合的思路实现其轮廓识别.在此提取的特征点就是位于凸轮边缘的一些列点,通过对图像中的每个像素点考察它的某种邻域内各点灰度值的变化,利用该点的邻近点的一阶或二阶方向导数变化规律,来实现轮廓提取.利用Matlab中的edge()函数可完成轮廓提取[8,12],处理程序为:

A6=edge(A5,'canny');%canny算子

轮廓提取后的结果如图5所示.

图5 轮廓提取Fig.5 Contour extraction

3 凸轮轮廓识别

文中研究的凸轮为对心直动滚子推杆盘型凸轮,其轮廓曲线的一般由四段曲线组成,即推程、远休止、回程和近休止,因此在轮廓识别过程中也分四段进行凸轮轮廓的识别和拟合.

3.1 轮廓点数据采集

首先利用轮廓提取获得的基圆轮廓搜索到基圆圆心坐标(2 630,1 498),该坐标值是以图像左上角点为坐标原点,以水平向右为x轴正方向,以垂直向下为y轴正方向,并且该坐标值为像素坐标值.过基圆圆心做铅垂线,与凸轮轮廓交点做为推杆推程的起始点,记为A点.以A点作为凸轮轮廓特征点位置提取的开始点,利用各特征点像素值和邻近点像素值的连通性,获取一些列特征点位置坐标值,完成轮廓点数据采集.

3.2 图像标定

通过轮廓点数据采集,获得了以像素为单位的位置坐标值,后续进行轮廓拟合和残差分析时还需将像素坐标值转化为实际坐标值,这就是进行图像标定.

选取原始图像中标尺上5 cm和10 cm为测试距离,通过多次测量求平均值的方法,完成图像的标定,测试数据见表2.

表2 以标尺上5 cm、10 cm图像测量像素距离Tab.2 Measuring the pixel distance with the 5 cm and 10 cm images on the scal

通过测试标尺上图像的像素点,假设刻度尺上5 cm、10 cm两端点的像素坐标分别为Y1和Y2,刻度尺的长度L/cm,则坐标转换系数α(1/m-1)计算公式为

利用式(1)和表2的数据,可计算出5 cm和10 cm图像坐标转换系数α1=76.496和α2=76.502,通过保留一位小数取α=76.5进行图像标定.

3.3 轮廓曲线拟合及残差分析

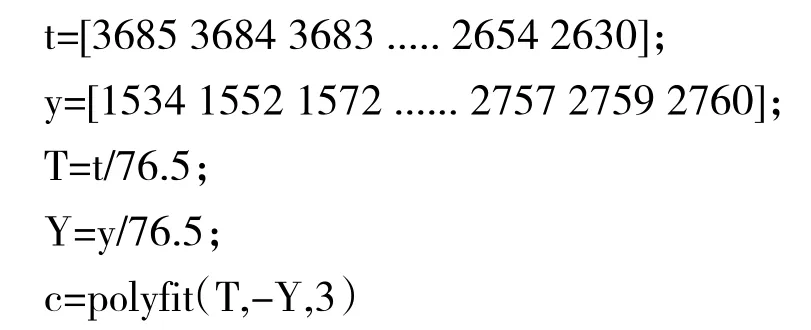

凸轮轮廓曲线拟合程序为:

利用轮廓点数据和图像标定,在Matlab中编程实现轮廓拟合和残差分析,拟合和分析结果见图6.

图6 曲线拟合及残差分析Fig.6 Curve fitting and residual analysis

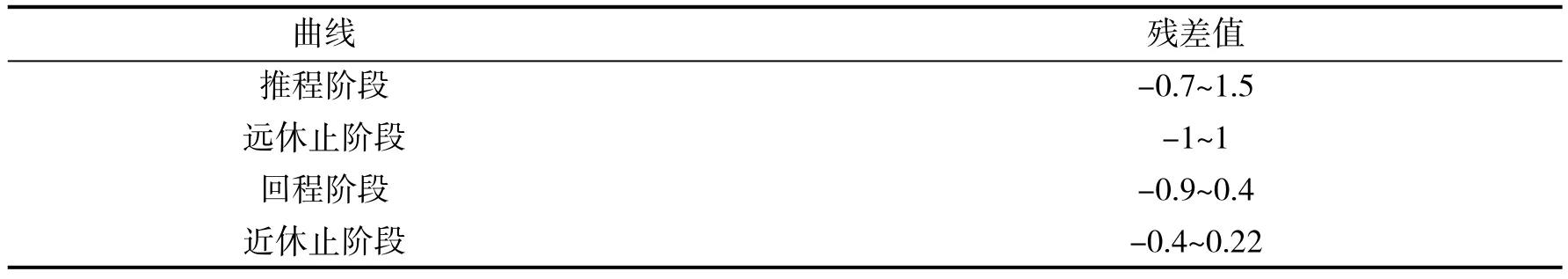

由图6可知,在推程阶段凸轮轮廓曲线和方程拟合曲线残差值为(-0.7,1.5);在远休止阶段凸轮轮廓曲线和方程拟合曲线残差值为(-1,1);在回程阶段凸轮轮廓曲线和方程拟合曲线残差值为(-0.9,0.4);在近休止阶段凸轮轮廓曲线和方程拟合曲线残差值为(-0.4,0.22).残差分析见表3.

表3 残差分析Tab.3 Residual analysis

由表3可知,凸轮轮廓各段曲线拟合残差值服从正态分布,并且残差最大值是(-0.7,1.5),这说明拟合曲线方程可以95%置信度上判断拟合方程具有可靠性.并且从残差分析图6中可知,残差值较大点都发生在曲线起点和终点,通过特殊点数据修正可以减少残差值,从而提高曲线拟合方程的可靠度.

4 小结

文中采用视觉检测方法实现了凸轮轮廓的识别研究,主要通过搭建凸轮轮廓识别系统,用Matlab软件编程实现了凸轮样本图像处理过程中函数选取和参数优化;分析凸轮轮廓的曲线组成,确定轮廓轨迹的特征点,实现凸轮轮廓轨迹数据提取;利用Matlab软件编程实现凸轮轮廓曲线的三阶拟合和残差分析.残差最大值是(-0.7,1.5),说明拟合曲线方程在95%置信度上判断拟合方程具有可靠性.

总之,该检测方法实现了凸轮轮廓曲线的快速识别,并且通过残差分析证明该识别方法的可靠性.该检测方法的研究对凸轮的数字化快速复制加工提供基础,对凸轮轮廓加工轨迹方程的确定提供了理论依据.该检测方法还可以推广应用到特种、复杂零件的轮廓识别研究、反求设计和特种加工中,从而提高特种零件轮廓识别速度、缩短其设计周期、提高其加工效率.

[1]吴新杰,王苗苗,黄国兴.基于粒子滤波和机器视觉的圆形零件尺寸测量[J].机械设计与制造,2012(11):49-51.

[2]王晓翠,张玉连,麻恒阔.基于图像处理的零件尺寸测量系统的研究[J].航空精密制造技术,2007,43(6):27-30.

[3]贺雅琴,李琳.基于计算机视觉的零件尺寸检测的研究[J].煤矿机械,2010,31(6):102-104.

[4]祁晓玲,赵霞霞,靳伍银.基于机器视觉的轴类零件几何尺寸测量[J].组合机床与自动化加工技术.2013(1):65-67,73.

[5]王玉槐,王琦晖,张慧熙,等.薄片工业件特征在线视觉检测系统研究[J].机床与液压,2013,41(7):97-100.

[6]关琳琳,孙媛.图像边缘检测方法比较研究[J].现代电子技术,2008,31(22):96-98.

[7]陈虹吉.基于图像处理的机械零件尺寸检测软件设计[D].成都:电子科技大学,2013.

[8]周开利,邓春晖.Matlab基础及其应用教程[M].北京:北京大学出版社,2007.

[9]刘兆妍,马翠红,刘兆妮.基于机器视觉的机械零件测量技术[J].机械设计与制造,2005(7):144-146.

[10]王战中,张俊,刘超颖,等.Matlab在圆柱形工件图像处理中的应用[J].机械设计与制造,2012(11):83-85.

[11]欧阳平.基于计算机视觉的圆孔零件检测系统的设计[D].成都:电子科技大学,2013.

[12]何希平,张琼华.基于MATLAB的图像处理与分析[J].重庆工商大学学报:自然科学版,2003,20(2):22-26.

(责任编辑:卢奇)

Identification of the cam profile based on machine vision

AN Aiqin,MA Yufeng,ZHANG Qian

(Henan Institute of Science and Technology,Xinxiang 453003,China)

The recognition of the cam profiles were studied by the means of machine vision.The detection-images were collected,the Matlab was used to propose a series of treatments including difference,binarization,filtering,contour extraction,using.The key parameters of the cam profile were obtained.Then using the Matlab,the third-order fit and residual analysis were achieved,the identification of the cam profile were completed.By residual analysis,the results showed that using machine vision to achieve recognition of the cam profile fitting equation were reliable and accurate at the 95%confidence level.The study would have broad application prospects,in quickly identify the cam profile, reverse domain design,special processing.

machine vision;cam;profile recognition;outline recognition;residual analysis

TP391.76

A

1008-7516(2016)01-0062-06

10.3969/j.issn.1008-7516.2016.01.014

2015-12-01

河南科技学院机电学院青年基金项目;河南科技学院大学生创新项目(2015CX025)

安爱琴(1976―),女,山西霍州人,硕士,讲师.主要从事机器视觉检测技术研究.